Способ двухстадийного быстрого охлаждения для регенерации тепла и извлечения примесей в процессе конверсии оксигенатов

Иллюстрации

Показать всеИспользование: изобретение относится к способу регенерации (утилизации) теплоты и удаления примесей из вытекающего из реактора потока, отводимого из зоны экзотермической реакции в псевдоожиженном слое, проводимой для превращения в легкие олефины оксигенатов, содержащихся в потоке оксигенатного (кислородсодержащего) сырья. Предлагаемый способ включает новую систему двухступенчатого быстрого охлаждения, предназначенную для извлечения в первой ступени воды из вытекающего из реактора потока и регенерации теплоты этого потока с целью, по меньшей мере, частичного испарения потока сырья за счет косвенного теплообмена между кислородсодержащим сырьем и потоком верхнего продукта первой ступени или потоком рециркуляции первой ступени. Поток очистки, отводимый из первой ступени, содержит большую часть примесей и высококипящих оксигенатов. Во второй ступени, кроме того, осуществляют извлечение воды из продуктового потока, содержащего легкие олефины, и получают поток очищенной воды, который требует лишь минимального выпаривания воды для получения потока воды высокой степени очистки. Способ концентрирует примеси в относительно небольшом потоке и обеспечивает значительную экономию энергии и денежных средств при получении потока парообразного сырья, направляемого в зону проведения экзотермической реакции в псевдоожиженном слое. 9 з.п. ф-лы, 4 ил., 3 табл.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу извлечения примесей и регенерации тепла экзотермической реакции при проведении технологического процесса превращения оксигенатов (кислородсодержащих соединений) в легкие олефины. Легкие олефины традиционно получают путем парового или каталитического крекинга. Из-за ограниченной доступности и высокой стоимости нефтяного сырья затраты на получение легких олефинов из таких нефтяных источников неуклонно возрастают. Легкие олефины служат сырьем для производства различных химических продуктов.

Предшествующий уровень техники

Исследования в области альтернативных исходных материалов для производства легких олефинов привели к использованию кислородсодержащих соединений (оксигенатов), таких как спирты и, в особенности, к использованию метанола, этанола и высших спиртов или их производных. Указанные спирты можно производить путем ферментации или из синтез-газа. В свою очередь синтез-газ можно получать из природного газа, нефтяных жидкостей и углеводородных соединений в виде угля, оборотных (утилизируемых) пластмасс, городских отходов или любых других материалов, включающих органические вещества. Таким образом, спирт и производные спирта могут обеспечить пути получения олефина и других родственных углеводородов, основанные на сырьевых источниках, не включающих нефть.

Как известно, процессу превращения оксигенатов в смеси углеводородов способствуют молекулярные сита, например, микропористые цеолитовые и не цеолитовые катализаторы, и, в особенности, силикоалюмофосфаты (SAPO). Технологический процесс с их применением, как правило, можно проводить в присутствии одного или более разбавителей, которые могут находится в кислородсодержащем сырье в количестве от 1 до 99 мол.% в расчете на общее количество молей сырья и разбавителя, поступающих в реакционную (или каталитическую) зону. В патентных документах US 4861938 А и US 4677242 А, в частности, особое внимание уделено использованию разбавителя, объединенного с исходным сырьем в реакционной зоне для поддержания селективности катализатора, достаточной для получения продуктов из числа легких олефинов, в частности, этилена.

Превращение оксигенатов в олефины происходит при относительно высокой температуре, обычно при температуре более 250°С, предпочтительно более 300°С. При превращении оксигенатов в олефины в процессе сильно экзотермической реакции выделяется значительное количество тепла. В связи с тем, что отводимый из реактора поток, как правило, имеет температуру более высокую, чем температура потока исходного сырья, предлагалось множество способов и схем использования выделяющейся теплоты реакции с тем, чтобы избежать возникновения проблем при проведении рассматриваемого технологического процесса. Разработаны способы, эффективно использующие теплоту реакции, которая передана потоку фракции, вытекающей из реактора, с тем, чтобы избежать проблем технологического характера и в то же время снизить общие затраты установки при превращении исходных оксигенатов в легкие олефины, а также свести к минимуму образование потоков отработанных веществ технологического процесса.

В противоположность известному процессу крекинга бензиново-лигроиновых фракций, проводимого с целью производства легких олефинов, в предлагаемом изобретении легкие олефины получают путем каталитической конверсии оксигената, при которой, помимо того, на каждый моль превращенного оксигената получают один моль воды. При конверсии оксигената в присутствии молекулярного сита, изготовленного из вещества, не содержащего цеолит, такого как SAPO-34 или SAPO-17, по существу не образуется фракция тяжелого углеводорода. Кроме того, настоящее изобретение осуществляют с использованием реактора с псевдоожиженным слоем, что может привести к выносу мелких частиц катализатора из реактора с псевдоожиженным слоем в поток выходящего из реактора продукта. Поэтому прибегают к схемам с быстрым охлаждением (закалкой), которые позволяют регенерировать теплоту реакции, отводимой вместе с потоком, выходящим из реактора, и в то же время свести к минимуму образование водных потоков отработанных веществ.

Раскрытие изобретения

Настоящее изобретение обеспечивает способ превращения оксигената в легкие олефины, который характеризуется более эффективной регенерацией теплосодержания отводимых из реактора потоков продукта и улучшенным извлечением отработанных веществ, что сводит к минимуму требования к общей рентабельности технологического процесса. Согласно предложенному способу отводимую из реактора фракцию быстро охлаждают (закаливают) водным потоком в двухстадийном процессе, проводимом с целью облегчения отделения газообразных углеводородов от каких-либо мелких унесенных частиц катализатора, удаления воды и тяжелых побочных продуктов, таких как углеводороды С6 +. Кроме того, способ согласно настоящему изобретению позволяет избежать ранее не исследованной проблемы, возникающей при работе известной системы с единственной колонной быстрого охлаждения и связанной с образованием агрессивных веществ, в особенности, органических кислот, таких как муравьиная и пропионовая кислота. Как было обнаружено, отводимый из реактора поток может содержать небольшое количество уксусной кислоты, которая могла образоваться в известных технологических схемах с быстрым охлаждением. Согласно настоящему изобретению вытекающий из реактора поток сначала поступает в колонну первой ступени быстрого охлаждения, где он контактирует с относительно чистым водным потоком и нейтрализующим агентом, введенными сверху колонны быстрого охлаждения, с получением в результате потока парообразного углеводорода и потока кубового продукта или потока отработанной воды. Часть потока отработанной воды, отводимого из нижней части колонны быстрого охлаждения, направляется на рециркуляцию в эту же колонну в точке, расположенной выше, там, где в колонну быстрого охлаждения вводится поток продукта, вытекающий из реактора. В соответствии со способом, соответствующим данному изобретению, поток отработанной воды, полученной в колонне первой ступени быстрого охлаждения, представляет собой отводимый поток очистки колонны, причем значительно меньший (по расходу) по сравнению с тем, который мог быть получен при использовании лишь одной колонны быстрого охлаждения, и согласно данному изобретению этот поток отработанной воды содержит тяжелые органические кислородсодержащие соединения и побочные продукты, например, спирты и кетоны с большим молекулярным весом, и компоненты, полученные при нейтрализации органической кислоты, в дополнение к унесенным мелким частицам катализатора. Производимая в определенных местах технологической схемы интеграция теплоты, содержащейся в потоке, поступающем из реактора, с теплотой потока паров углеводорода, отводимых из колонны быстрого охлаждения, и теплотой, содержащейся в продуктовой воде, выводимой из нижней части секции отпаривания воды, обеспечивает улучшение суммарного количества регенерируемой (утилизируемой) теплоты реакционного процесса, проводимого в реакторе, и повышение стабильности протекания всего технологического процесса.

Одним из воплощений настоящего изобретения является технологический процесс, в котором для регенерации теплоты и удаления примесей из потока, выходящего из реактора (отводимого из зоны экзотермической реакции, проводимой в псевдоожиженном слое), используется двухступенчатое быстрое охлаждение. Этот процесс включает стадии подачи потока предварительно нагретого исходного сырья, содержащего оксигенат, к промежуточному конденсатору для обеспечения, по меньшей мере, частичного испарения подогретого сырья в процессе косвенного теплообмена между средами (т.е. через разделительную стенку рекуперативного теплообменника - прим. перевод.). Частично испаренное сырье подают в испаритель для полного испарения частично испаренного потока сырья с получением парообразного потока сырья. Парообразный поток сырья направляют к боковому вводу перегревателя сырья, снабженного боковым вводом для подачи сырья и боковым вводом для потока, отводимого из реактора, для получения параметров парообразного потока сырья, необходимых для эффективного проведения конверсии, посредством косвенного теплообмена с выходящим из реактора потоком с получением в результате потока сырья в перегретом состоянии. Перегретый поток сырья подают в зону проведения экзотермической реакции в псевдоожиженном слое, и в этой зоне перегретый поток сырья контактирует с катализатором в виде твердых частиц в условиях, обеспечивающих, по меньшей мере, частичную конверсию оксигената, с получением в результате потока, выходящего из реактора, содержащего легкие олефины, примеси, воду и частицы катализатора. Выходящий из реактора поток поступает к боковому вводу перегревателя исходного сырья для охлаждения пара, содержащегося в этом потоке, ниже температуры перегрева. Поток пара, охлажденного ниже температуры перегрева, подают в колонну первой ступени двухступенчатой зоны быстрого охлаждения, содержащей колонну первой ступени и колонну второй ступени. Продукт, отбираемый с верха колонны, содержащий легкие олефины (верхний продукт), и поток кубового остатка первой ступени, включающий примеси, частицы катализатора и воду, отводят из колонны первой ступени. Первую часть кубового остатка первой ступени и нейтрализующий поток возвращают в верхнюю часть колонны первой ступени. По меньшей мере, вторую часть потока кубового остатка первой ступени выводят из технологического процесса в качестве потока очистки колонны. Поток верхнего продукта, или, по меньшей мере, часть потока кубового остатка первой ступени направляют в промежуточный конденсатор для охлаждения верхнего продукта или кубового остатка посредством косвенного теплообмена с предварительно нагретым потоком сырья для получения охлажденного потока верхнего продукта или потока кубового остатка. Верхний поток продукта поступает во вторую ступень колонны для отделения легких олефинов от воды с получением потока парообразного продукта, включающего легкие олефины, и очищенной воды. Первую часть потока очищенной воды возвращают в верхнюю часть колонны первой ступени, вторую часть потока очищенной воды охлаждают в теплообменнике с продуктом с получением охлажденного потока очищенной воды, который возвращают в верхнюю часть колонны второй ступени. Третью часть потока очищенной воды подают в водяную отпарную колонну и получают верхний поток отпарной колонны и поток воды высокой степени очистки. Поток сырья предварительно нагревают в подогревателе сырья за счет косвенного теплообмена с потоком хорошо очищенной воды с получением потока подогретого сырья.

Другим примером осуществления настоящего изобретения является технологический процесс, проводимый в двухступенчатой колонне резкого охлаждения, для извлечения примесей из перегретого потока, выходящего из реактора и отводимого из комплексной установки для конверсии оксигенатов. Этот технологический процесс включает в себя стадии подачи выходящего из реактора перегретого потока, включающего в себя легкий олефин, воду и органические кислоты, в теплообменник "сырье/выходящий перегретый поток" с целью охлаждения выходящего потока, перегретого в реакторе, ниже температуры перегрева за счет косвенного теплообмена с парообразным потоком сырья для получения потока, охлажденного ниже температуры перегрева. Охлажденный поток подают в первую колонну двухступенчатой зоны резкого охлаждения (закалки), в которую входят первая колонна и вторая колонна. Поток, охлажденный ниже температуры перегрева, контактирует в верхней части первой колонны с нейтрализованным потоком воды для конденсирования, по меньшей мере, части воды с получением потока кубового остатка первой ступени, включающего в себя воду и нейтрализованные органические кислоты, и поток верхнего продукта первой ступени, содержащий легкие олефины и воду. Верхний поток первой ступени поступает во вторую колонну и контактирует в ней с потоком охлажденной очищенной воды для получения продуктового потока легких олефинов и потока очищенной воды. Вторая часть потока очищенной воды поступает в отпарную колонну, в которой получают поток воды высокой степени очистки и верхний поток продукта отпаривания. Верхний продукт отпарной колонны подмешивают к потоку верхнего продукта первой ступени, и верхний поток продукта первой ступени охлаждают перед его подачей в колонну второй ступени, или же вторую часть потока очищенной воды подают в отпарную колонну и получают поток воды высокой степени очистки и верхний поток выпарной колонны, при этом часть потока кубового остатка первой ступени охлаждают и смешивают с потоком нейтрализации и третьей частью потока очищенной воды с получением потока нейтрализованной воды. Четвертую часть потока очищенной воды возвращают в первую ступень.

Краткое описание чертежей

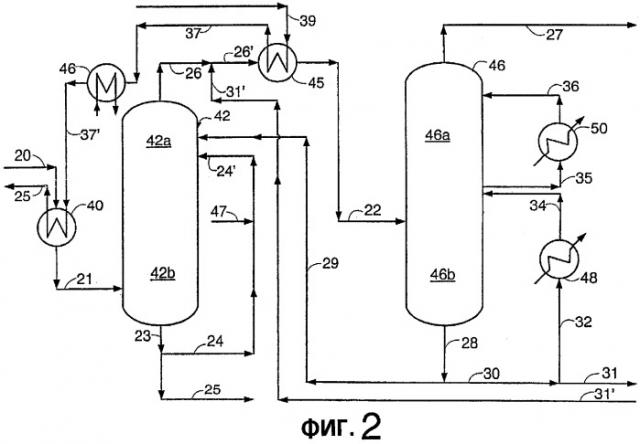

Фиг.1 - принципиальная схема технологического процесса, иллюстрирующая известный аналог.

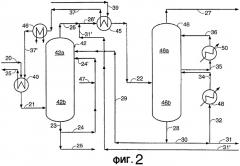

Фиг.2 - принципиальная схема технологического процесса в соответствии с настоящим изобретением.

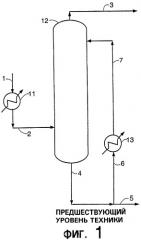

Фиг.3 - принципиальная схема технологического процесса, отображающая альтернативное воплощение настоящего изобретения

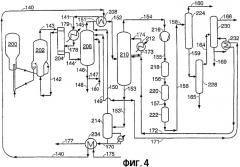

Фиг.4 - принципиальная схема технологического процесса, иллюстрирующая предпочтительное воплощение изобретения и комбинированный технологический процесс конверсии оксигенатов.

Осуществление изобретения

Настоящее изобретение включает в себя способ каталитического превращения исходного сырья, содержащего одну или более алифатических гетеросоединений, включающих спирты, галогениды, меркаптаны, сульфиды, амины, эфиры и карбонильные соединения или их смеси, в углеводородный продукт, содержащий легкие олефины, например, олефины С2, С3 и/или С4. Исходное сырье контактирует с молекулярными ситами, изготовленными из силикоалюмофосфата, в эффективных условиях для проведения процесса производства легких олефинов. В способе согласно настоящему изобретению могут быть использованы молекулярные сита из силикоалюмофосфата, которые обеспечивают получение легких олефинов. Предпочтительными силикоалюмофосфатами являются описанные в патентном документе US 4,440,871 А. Молекулярные сита из силикоалюмофосфата, приемлемые для использования в рассматриваемом технологическом процессе, более подробно описаны ниже.

В предложенном способе поток исходного сырья содержит оксигенат. Под используемым в данном описании термином "оксигенат" подразумеваются спирты, эфиры и карбониловые соединения (альдегиды, кетоны, карбоновые кислоты и тому подобные). Кислородсодержащее (оксигенатное) исходное сырье предпочтительно содержит от 1 до 10 атомов и более предпочтительно от 1 до 4 атомов углерода. Приемлемыми реагентами являются низшие алканолы с прямыми или разветвленными цепями и их эквиваленты с ненасыщенными связями. Типичными представителями подходящих химических соединений-оксигенатов являются метанол, диметиловый эфир, этанол, диэтиловый эфир, формальдегид, диметиловый кетон, уксусная кислота и их смеси.

В соответствии со способом, соответствующим настоящему изобретению, осуществляют каталитическое превращение оксигенатного исходного сырья в углеводороды, включающие компоненты алифатического ряда, например, метан, этан, этилен, пропан, пропилен, бутилен (которые не ограничивают изобретение) и ограниченные количества других высших алифатических соединений, полученных посредством контактирования исходных алифатических соединений, из числа указанных, с предварительно выбранным катализатором. Для получения легких олефинов, в частности, этилена и пропилена необходимо наличие разбавителя, позволяющего сохранять избирательную способность катализатора. Применение в качестве разбавителя пара обеспечивает преимущества с точки зрения стоимости необходимого оборудования и теплового к.п.д. технологического процесса. Для повышения эффективности теплообмена между исходным сырьем и выходящим из реактора потоком может быть использовано изменение фазового состояния воды от жидкого к парообразному, а для отделения разбавителя от полученного продукта необходимо просто сконденсировать водяной пар с отделением воды от углеводородов. Выявленные необходимые соотношения концентраций соответствуют 1 молю исходного сырья на 0,1-5 молей воды. Способ превращения оксигенатов согласно настоящему изобретению предпочтительно проводят в паровой фазе так, чтобы оксигенатное исходное сырье в парообразном состоянии контактировало в реакционной зоне с катализатором - молекулярным ситом при создании условий конверсии, эффективных с точки зрения получения олефиновых углеводородов, т.е. при эффективных температуре, давлении, WHSV (среднечасового расхода сырья) и, при необходимости, эффективном количестве разбавителя, соответствующем процессу получения олефиновых углеводородов. Для осуществления способа необходим период времени достаточный для получения необходимых легких олефинов. Предложенный способ конверсии оксигенатов с успехом реализуется в широком интервале значений давления, включающем автогенные давления. Образование продуктовых легких олефинов будет происходить в интервале давлений от 0,001 атм (0,76 Торр) до 1000 атм (760000 Торр), хотя оптимальное количество целевого продукта не обязательно получают при всех вышеприведенных величинах давлений. Предпочтительное давление составляет от 0,01 атм (7,6 Торр) до 100 атм (76000 Торр). Более предпочтительно давление находится в пределах от 1 до 10 атмосфер. Указанные здесь для предложенного способа давления приведены без учета инертного разбавителя, если таковой имеется, т.е. присутствует, и представляют собой парциальные давления исходного сырья, относящегося к оксигенатным соединениям и/или их смесям. Температура, при которой можно проводить процесс превращения оксигенатов, может изменяться в широких пределах в зависимости, по меньшей мере, частично, от катализатора, выполненного в виде молекулярного сита. Обычно данный способ можно осуществлять при эффективной температуре, составляющей от 200 до 700°С.

При осуществлении способа превращения оксигенатов согласно данному изобретению лучше, чтобы катализатор имел относительно небольшие поры. Предпочтительно, чтобы такой катализатор с небольшими порами имел по существу однородную пористую структуру, например, поры в основном с одинаковыми размерами и формой при эффективном диаметре пор менее 5 Ангстрем. Подходящий катализатор может представлять собой не цеолитовые молекулярные сита и материалы с матричной структурой.

Не цеолитовые молекулярные сита включают в себя молекулярные сита, имеющие подходящий эффективный размер пор, а их материалом служит выбранное по результатам опытов химическое соединение на безводной основе, выраженное эмпирической формулой

(ELxAlyPz)O2

где EL - химический элемент, выбранный из группы элементов, в которую входит кремний, магний, цинк, железо, кобальт, никель, марганец, хром и смесь указанных элементов; x - мольная доля элемента EL, равная, по меньшей мере, 0,005; y представляет собой мольную долю алюминия, равную, по меньшей мере, 0,01; z - мольная доля фосфора, равная, по меньшей мере, 0,01, при этом x+y+z=1. Если EL представляет собой смесь металлов, то в этом случае параметр "x" соответствует общему количеству присутствующих в смеси металлов. Для предпочтительного примера воплощения настоящего изобретения элементом EL является кремний (обычно в виде материалов, известных как SAPO). Материалами SAPO, которые могут быть использованы в данном изобретении, являются любые из числа описанных в патентных документах US 4440871 А, US 5126308 A, US 191141 А, и в их число входят SAPO-34 и SAPO-17.

Предпочтительным катализатором для конверсии оксигенатов может быть катализатор, предпочтительно содержащий твердые частицы в количестве, в значительной степени способствующем необходимой конверсии углеводородов. В одном из аспектов количество твердых частиц выбрано эффективным с точки зрения катализа, и они выполнены, по меньшей мере, из одного материала с матричной структурой, предпочтительно выбранного из группы материалов, в состав которой входят связующие материалы, материалы - наполнители и смеси указанных материалов, обеспечивающие необходимое свойство или свойства катализатора, например, желательную растворимость катализатора, механическую прочность и тому подобные свойства, присущие частицам выбранного твердого материала. Такие матричные материалы зачастую имеют до некоторой степени пористую исходную структуру и могут или не могут быть эффективными для проведения необходимой конверсии углеводородов. Если в композиционный состав катализатора включены матричные материалы, например, связующие материалы и/или наполнители, не цеолитовые молекулярные сита предпочтительно включают от 1 до 99 мас.%, более предпочтительно от 5 до 90% и еще более предпочтительно от 10 до 80% от общей массы композиции.

В процессе химического превращения (конверсии) оксигенатов на поверхности катализатора осаждается реакционный кокс. Наличие этого кокса приводит к снижению количества активных участков катализатора и тем самым влияет на степень конверсии. В процессе конверсии часть закоксованного катализатора выводят из реакционной зоны, регенерируют, чтобы удалить по меньшей сере часть углеродсодержащего материала, и возвращают в реакционную зону конверсии оксигенатов. В зависимости от вида катализатора и особенностей проводимой конверсии может быть желательным удалить углеродсодержащий материал в значительной степени, например, до содержания менее чем 1 мас.% или только частично регенерировать катализатор, например, до содержания углерода от 2 до 30 мас.%.

Способ конверсии оксигенатов согласно настоящему изобретению иллюстрируется ниже на примере технологического процесса превращения метанола в олефин (МТО-процесс), в результате которого из метанола производят легкие олефины, включающие этилен и пропилен. Перед отводом полученных олефинов из МТО-реактора (реактора для проведения МТО-процесса) эти продукты реакции необходимо охлаждать и отделять от воды, побочного продукта конверсии, в колонне быстрого, или резкого охлаждения (закалки). В колонне быстрого охлаждения большая часть воды конденсируется, легкие углеводороды и легкие оксигенаты выводятся с верха колонны в виде потока верхнего продукта, а воду удаляют из нижней части колонны быстрого охлаждения. Вода, отводимая из колонны быстрого охлаждения, содержит некоторое количество растворенных легких углеводородов и тяжелые побочные продукты, включающие тяжелые оксигенаты, включающих спирты и кетоны, имеющих при нормальном давлении температуру кипения большую или такую же как у воды, и которые необходимо извлечь путем отпарки содержащихся в воде тяжелых побочных продуктов и удалить вместе с легкими газами, такими как водяной пар или азот. Поток сырья, поступающий к МТО-реактору, может представлять собой рафинированный метанол (по существу чистый) или сырой метанол с водой, содержание которой составляет до 30 мас.%. Указанный поток сырья перед его подачей в МТО-реактор с псевдоожиженным слоем, нагревают и испаряют. Для этого необходимы затраты значительного количества энергии. Поэтому из выходящего из реактора потока необходимо извлечь и регенерировать как можно больше (тепловой) энергии и использовать ее для нагрева и испарения потока исходного сырья. Однако, в колонне быстрого охлаждения вода является по существу единственным конденсируемым продуктом. Поэтому рабочие температуры внутри колонны резкого охлаждения близки к температуре начала кипения и конденсации чистой воды при рабочем давлении. Хотя температуры кипения метанола и воды отличаются примерно на 16°С (60°F), стадии испарения метанола и конденсации воды отличаются по действующему давлению. Это различие обусловлено падением давления (гидравлическими потерями) при прохождении потока через теплообменники, МТО-реактор, трубопроводы и т.п. Различие по давлению приводит к уменьшению разности между температурами испарения сырья и конденсации продукта, что снижает эффективность теплообмена. Наличие какого-либо количества воды в подводимом метаноле уменьшает кривизну зависимости температуры кипения от давления и осложняет данную проблему теплообмена. Поскольку трудно полностью выпарить поток сырья за счет только косвенного (через разделительную стенку) теплообмена между потоком сырья и выходящим из реактора потоком, необходим подвод значительного количества внешней теплоты, обеспечиваемый за счет нагрева потока сырья водяным паром, для полного испарения потока сырья перед его вводом в реакционную зону. Реакционная зона может представлять собой зону с неподвижным слоем или псевдоожиженным слоем, но предпочтительно ее выполнение с псевдоожиженным слоем.

При функционировании известных систем быстрого охлаждения практически вся вода, отводимая из нижней части колонны быстрого охлаждения, содержит загрязнения, и ее необходимо подвергнуть дальнейшей очистке перед возвратом для участия в технологическом процессе, при этом водяной поток рециркуляции охлаждают посредством косвенного теплообмена с потоком исходного сырья. Настоящее изобретение значительно снижает требование к очистке кубового остатка для колонны быстрого охлаждения, обеспечивает очищенную воду для последующей стадии процесса, что снижает общие требования к внешнему обслуживанию технологического процесса и позволяет уменьшить количество водяного пара, необходимого для полного испарения потока сырья. Согласно данному изобретению отводимый из реактора поток охлаждают ниже температуры перегрева и направляют в колонну первой стадии быстрого охлаждения. В одном примере осуществления изобретения поток паров углеводородов, содержащий легкие олефины и воду, отводят с верха колонны первой ступени быстрого охлаждения, и осуществляют процесс косвенного теплообмена этого парового потока с частью потока исходного сырья в промежуточном конденсаторе для охлаждения или по меньшей мере частичной конденсации паров углеводорода, а часть тепла реакции используют для нагрева потока исходного сырья. Последовательно охлажденные или, по меньшей мере, частично сконденсированные пары углеводорода подают в разделительную колонну второй ступени, или разделитель продукта, для дальнейшего снижения количества воды в потоке паров углеводорода. Поток паров легких олефинов отводится с верха разделительной колонны второй ступени, и относительно чистый водный поток, или очищенный поток воды, отводится из нижней части разделительной колонны второй ступени. Часть потока очищенной воды возвращают в колонну первой ступени быстрого охлаждения, остальную часть направляют в зону отпаривания воды, где из потока очищенной воды удаляются какие-либо оставшиеся оксигенаты, например, диметиловый эфир и метанол, и небольшие количества легких углеводородов, например, пропана, отводимые в виде верхнего потока зоны отпаривания, а поток хорошо очищенной продуктовой воды удаляется снизу зоны выпаривания воды. Верхний поток, отводимый из зоны отпаривания, объединяется с парами углеводородов, выводимых с верха колонны первой ступени резкого охлаждения перед проведением процесса теплообмена с частью потока сырья. В настоящем изобретении может быть использован или промежуточный охладитель в виде вышеупомянутого промежуточного конденсатора для косвенного теплообмена между предварительно нагретым потоком сырья и верхним потоком, выводимым из колонны первой ступени быстрого охлаждения двухступенчатой системы резкого охлаждения, или же промежуточный охладитель, в котором осуществляется косвенный теплообмен между подогретым потоком сырья и той частью кубового остатка колонны первой ступени быстрого охлаждения, которую охлаждают и возвращают в колонну первой ступени быстрого охлаждения в виде рециркулирующего потока первой ступени.

Такие технологические схемы показаны на фиг.2 и 3 соответственно. В обеих схемах часть воды, содержащейся в выходящем из реактора потоке, конденсируется и отводится из технологического процесса из нижней части колонны первой ступени быстрого охлаждения в качестве относительно небольшого потока очистки колонны, содержащего загрязнения, частицы катализатора и нейтрализованные органические кислоты. В обеих схемах поток очистки, отводимый из колонны первой ступени, составляет менее 20 мас.% от общей массы отводимой воды, которая представляет собой сумму потока очистки и чистой, или хорошо очищенной, воды, отводимой из отпарной колонны. Предпочтительно, поток очистки, отделяемый от потока кубового остатка колонны первой ступени, составляет, по меньшей мере, 5 мас.% и менее 15 мас.% от общей массы извлеченной воды; и более предпочтительно поток очистки, отделяемый от потока кубового остатка колонны первой ступени, содержит менее 10 мас.% общей массы отводимой воды. Как было установлено в выходящем из реактора потоке, для обеих технологических схем, присутствуют органические кислоты, например, уксусная кислота, муравьиная кислота, пропановая кислота и эти органические кислоты можно нейтрализовать путем введения в рециркулирующий поток первой ступени нейтрализующего вещества. Таким образом, что любая органическая кислота нейтрализуется и отводится с потоком очистки в виде растворенной соли. За счет удаления кислоты в этом месте технологической схемы для остальных последовательно расположенных аппаратов схемы извлечения продуктов проблемы коррозии и образования осадка смягчаются уже в начальной точке такой технологической схемы. Предпочтительно, в качестве нейтрализующего вещества использовать каустическую соду, хотя могут быть использованы аммиак или амины или их смеси.

На фиг.2 представлена технологическая схема с промежуточным конденсатором, которая предполагает экономию наибольшего количества энергии. Неожиданное преимущество схемы, показанной на фиг.2, в которой в качестве промежуточного охладителя используется промежуточный конденсатор, заключается в том, что возврат очищенной воды в колонну первой ступени быстрого охлаждения и поток очистки разделены. Такое разделение потоков позволяет независимо регулировать поток очистки в трубопроводе 25 (фиг.2), что обеспечить необходимое качество очищенной воды, получаемой из колонны второй ступени или разделителя продукта 46 (фиг.2). Таким образом, представленная на фиг.2 схема допускает наибольшую гибкость в процессе работы по регулированию удалению примесей и воды из углеводородного продукта. Кроме того, настоящее изобретение позволяет повысить энергетический к.п.д. всего технологического процесса за счет косвенного теплообмена между потоком, выходящим из реактора, и потоком сырья. Теплообмен проводится в теплообменнике, в котором происходит конденсация пара и кипение жидкости, что обеспечивает максимальную величину результирующего теплообмена между этими потоками в перегревателе сырья, тем самым уменьшая значительную потребность в водяном паре и обеспечивая полное испарение сырья до его подачи в реактор.

Альтернативный способ испарения части сырья предусматривает подачу части потока сырья в колонну отпарки воды, отвод части потока верхнего продукта из отпарной колонны, содержащего парообразный оксигенат, и прохождение части потока верхнего продукта отпарной колонны в зону проведения экзотермической реакции.

Подробное описание чертежей

Фиг.1 иллюстрирует метод быстрого охлаждения (закалки) потока, выходящего из реактора, в соответствии с известным аналогом. Пример такого метода раскрыт в опубликованной международной заявке WO 99/55650 А. Как показано на фиг.1, выходящий из реактора поток по трубопроводу 1 подают в теплообменник 11 "сырье/поток из реактора" для передачи (в процессе косвенного теплообмена) части теплоты реакции, содержащейся в выходящем из реактора потоке, исходному сырью, вводимому в реактор, с охлаждением выходящего из реактора потока, проходящего затем по трубопроводу 2. Охлажденный выходящий из реактора поток по трубопроводу 2 поступает в колонну 12 резкого охлаждения воды с получением в результате верхнего потока олефинов в трубопроводе 3 и водяного потока в трубопроводе 4. Часть водяного потока по трубопроводу 4 поступает в трубопровод 5, из которого выводится в качестве потока отработанной воды, а другая часть водяного потока из трубопровода 4 проходит по трубопроводу 6 к охладителю 13 для охлаждения потока рециркуляции, который по трубопроводу 7 возвращают в колонну 12 резкого охлаждения воды через ввод, расположенный выше места ввода потока, выведенного из реактора и поступающего по трубопроводу 2.

Фиг.2 иллюстрирует способ двухстадийного быстрого охлаждения согласно настоящему изобретению, в котором выходящий из реактора поток с параметрами, включающими температуру в интервале от 250 до 550°С, по трубопроводу 20 направляют в перегреватель сырья, или теплоообменник 40 "сырье/поток из реактора", предназначенный для охлаждения потока, выходящего из реактора, который после охлаждения поступает в трубопровод 21. Охлажденный поток по трубопроводу 21 направляется в колонну 42 первой ступени быстрого охлаждения, имеющую верхнюю часть 42а и нижнюю часть 42b. В колонне 42 первой ступени быстрого охлаждения вышеупомянутый охлажденный поток, подведенный по трубопроводу 21 в нижнюю часть 42b колонны первой ступени быстрого охлаждения, контактирует с потоком рециркуляции, вводимым через трубопровод 24', с получением потока верхнего продукта первой ступени, отводимого по трубопроводу 26 из верхней части 42а колонны первой ступени быстрого охлаждения и содержащего меньшее количество воды по отношению к (поступившему в колонну) охлажденному потоку, отведенному из реактора. Водяной поток, или поток кубовой остатка колонны первой ступени быстрого охлаждения (содержащий воду, примеси, оксигенаты и частицы катализатора) по трубопроводу 23 выводится из нижней части 42b колонны 42 первой ступени быстрого охлаждения. По меньшей мере, часть водяного потока отводится из технологической схемы по трубопроводу 23 и затем по трубопроводу 25 в виде водяного отходящего потока, или потока очистки и поступает на дальнейшую обработку в зону водоочистки (не показана). Примеси в потоке очистки включают нейтрализованные кислоты (в виде соли органических соединений). Нейтрализованные кислоты получены в результате ввода по трубопроводу 47 эффективного количества потока нейтрализатора в поток рециркуляции, проходящий по трубопроводу 24, для нейтрализации органических кислот с целью предотвращения коррозии и образования осадка в колоннах первой и второй ступеней быстрого охлаждения. Поток очистки или водяной отработанной поток содержит большую часть примесей и мелких частиц катализатора, сконцентрированных в этом небольшом потоке очистки, на долю которого приходится от 5 до 10 мас.% от общей массы извлеченной воды. Остальную часть водяного потока, проходящего по трубопроводу 23, возвращают в колонну 42 первой ступени по трубопроводам 24 и 24' в виде потока рециркуляции. Поток верхнего продукта первой ступени по трубопроводам 26 и 26' направляют в промежуточный конденсатор 45, где верхний поток первой ступени охлаждают посредством косвенного теплообмена с получением охлажденного верхнего потока первой ступени, поступающего в трубопровод 22. Поток верхнего продукта из водяной отпарной колонны, который по существу весь представляет собой поток пара, по трубопроводу 31' отводят из отпарной колонны (не показана) и подмешивают к потоку верхнего продукта первой ступени, проходящему в трубопроводе 26, перед поступлением верхнего потока первой ступени по трубопроводам 26 и 26' в промежуточный конденсатор 45.

Охлаждение потока верхнего продукта первой ступени, протекающего по трубопроводу 26', и потока в трубопроводе 20, выходящего из реактора, проводится с помощью ранее не используемой последовательности теплообменников, что с