Способ получения альдегидов, содержащих 3-21 атомов углерода

Иллюстрации

Показать всеИзобретение относится к процессу гидроформилирования олефинов с использованием родиевого катализатора для получения альдегидов, содержащих 3-21 атомов углерода. Продукты реакции из реактора гидроформилирования: а) разделяют на газовую и жидкую фазу, б) жидкую фазу фракционируют на головную фракцию, содержащую непрореагировавшие олефины и альдегиды, и кубовую фракцию, содержащую побочные продукты и родиевый катализатор, и с) кубовую фракцию охлаждают до температуры ниже, чем температура в реакторе гидроформормилирования, предпочтительно до 10-120°С. Затем кубовую фракцию насыщают газом, содержащим монооксид углерода. Парциальное давление монооксида углерода 0,1-300 бар. Кубовую фракцию, содержащую катализатор и монооксид углерода полностью или частично возвращают в реактор гидроформилирования. Технический результат - увеличение срока службы катализатора за счет предотвращения его дезактивации на стадиях выделения конечного продукта. 10 з.п. ф-лы, 3 табл., 3 ил.

Реферат

Настоящее изобретение относится к улучшенному способу получения альдегидов гидроформилированием олефинов, который позволяет уменьшить дезактивацию родиевого катализатора во время его выделения.

В промышленном масштабе гидроформилирование олефинов проводят с использованием кобальтовых или родиевых катализаторов. Применение родиевых катализаторов является более предпочтительным, поскольку при этом могут быть достигнуты более высокая селективность и выход продукта. Однако по сравнению с кобальтом родий является более дорогим; при гидроформилировании олефинов в соответствующие альдегиды с использованием родиевых катализаторов катализатор является одним из существенных факторов, определяющих стоимость процесса, поэтому для повышения рентабельности следует снижать удельный расход катализатора. Под удельным расходом катализатора понимается количество катализатора, которое необходимо вводить в процесс для обеспечения постоянного уровня активности катализатора в течение всего времени проведения процесса.

Превращение олефинов в соответствующие альдегиды в присутствии родиевых катализаторов в большинстве случаев происходит в гомогенной жидкой фазе. Между тем, разработан способ гидроформилирования пропилена, в котором катализатор растворен во второй жидкой фазе; однако применимость такого способа ограничивается олефинами с длинной цепью.

При гидроформилировании в гомогенной фазе, то есть, когда катализатор, олефины, продукты реакции, растворители и так далее, находятся в одной фазе, по окончании реакции возникает проблема отделения катализатора от продуктов реакции. Это можно осуществить простым способом: отгонкой непревращенного эдукта и продуктов реакции; катализатор, растворенный, в основном, в высококипящих компонентах в кубе, возвращают затем снова в реактор. При этом отгонку можно осуществлять непрерывным или периодическим способом.

При дистилляционном отделении часто наблюдается разложение или дезактивация катализатора. Особенно часто это наблюдается при гидроформилировании олефинов с длинной цепью, поскольку из-за высоких точек кипения продуктов отгонку можно проводить лишь при высокой температуре и/или пониженном давлении.

Известно несколько методов снижения дезактивации родия во время переработки выпуска реактора гидроформилировании.

В европейской заявке на патент ЕР 0272608 В1 описан способ, в котором для гидроформилирования используют родиевый катализатор с трифенилфосфиноксидным лигандом. При переработке выпуска реактора до его дистилляции добавляют трифенилфосфин (девятикратное количество в пересчете на родий). Дистилляционный остаток содержит родиевый комплекс с трифенилфосфином в качестве лиганда, а также трифенилфосфин и трифенилфосфиноксид. В этой смеси свободный и связанный в комплекс трифенилфосфин окисляется до трифенилфосфиноксида. Полученный при этом катализаторный раствор возвращают в реактор. Для окисления трифенилфосфина используют кислород или пероксид. Известны также другие варианты этого метода, описанные в патентах Японии JP 63222139, JP 63208540, немецкой заявке на патент DE 3338340 и патенте Японии JP 63218640.

Все эти способы имеют следующие недостатки. Необходимо постоянное добавление трифенилфосфина. При его окислении образуется эквивалентное количество трифенилфосфиноксида. Чтобы ограничить концентрацию последнего в реакторе, необходим отводной поток, с которым, в свою очередь, будет выводиться родий. Кроме того, необходима дополнительная установка для окисления. При окислении, если не используется непосредственно воздух, необходимы дополнительные затраты на окислитель.

В специальной литературе (например, в патенте США US 4400547) описаны способы, в которых для стабилизации родия используются другие фосфорные лиганды.

В патентах США US 5731472, US 5767321 и европейской заявке на патент ЕР 0149894 описаны способы гидроформилирования н-бутенов. При этом используют родиевые катализаторы, содержащие фосфитный лиганд, стабилизированные добавлением аминов. Недостатком этого способа является то, что амины могут действовать как катализаторы альдольной конденсации, и таким образом способствовать образованию высококипящих веществ.

В японской заявке на патент JP 04164042 описано гидроформилирование смеси олефинов, содержащих 8 атомов углерода, полученной димеризацией бутенов, с использованием, в качестве катализаторов, комплексов родия, стабилизированных замещенными фенолами. При этом соединение родия, лиганд и стабилизатор используют в молярном соотношении 1:10:50. Недостатком этого способа являются затраты на стабилизатор и его отделение.

Исходя из вышесказанного, задача состоит в создании способа гидроформилирования олефинов, в котором значительно подавляется дезактивация родиевого катализатора.

Объектом данного изобретения является способ получения альдегидов, содержащих 3-21 атомов углерода, гидроформилированием соответствующих олефинов в присутствии родиевых катализаторов, при котором выпуск реактора гидроформилирования:

а) разделяют на газовую и жидкую фазу,

б) жидкую фазу разделяют на головную фракцию, содержащую непрореагировавшие олефины и альдегиды, и кубовую фракцию, содержащую родиевый катализатор, и

с) кубовую фракцию охлаждают до температуры, ниже температуры реакционного выпуска гидроформилирования, и в нее подают газ, содержащий монооксид углерода.

При использовании способа данного изобретения можно значительно снизить потерю активности катализатора при переработке реакционного выпуска гидроформилирования. Неожиданно было обнаружено, что растворы родиевых катализаторов, стабилизированные монооксидом углерода, стабильны при хранении более недели, поэтому следующим объектом данного изобретения является обеспечение сохранности растворов катализаторов, содержащих родий, особенно тех, которые получаются в процессах карбонилирования, с сохранением их активности. Сохранение активности катализатора в соответствии с данным изобретением обеспечивается тем, что катализаторные растворы хранят при температуре ниже 90°С, преимущественно ниже 60°С, при парциальном давлении монооксида углерода от 0,1 до 300 бар, предпочтительно от 5 до 64 бар.

Способы в соответствии с данным изобретением обладают, по сравнению с известными способами, следующими преимуществами: катализатор во время разделения слабо дезактивируется, отсутствует необходимость в дополнительных веществах, удорожающих способ, катализатор стабилизируется веществом, которое и так присутствует в реакторе. Возможно хранение катализаторных растворов без потери их активности. Это особенно важно при длительной остановке процесса, например, при капитальном ремонте или проверочных мероприятиях, а также при серийном получении продукта.

Гидроформилирование проводят известным способом в реакторе в гомогенной фазе (В.Cornils, W.A.Herrmann, «Applied Homogeneous Catalysis with Organometallic Compounds», Vol.1&2, VCH, Weinheim, New York, 1996). В качестве эдуктов могут рассматриваться все олефины, содержащие 2-20 атомов углерода, в особенности бутен, пентен, гексены и октены, особенно дибутен, полученный олигомеризацией бутена. Поток продукта, состоящий из альдегидов, спиртов, не вступивших в реакцию олефинов, высококипящих веществ, катализаторной системы, побочных продуктов и продуктов разложения, сначала делят на стадии разделения, ступень а) способа, на газовую и жидкую фазу. При этом газовая фаза содержит большую часть непрореагировавшего синтез-газа и, в зависимости от температуры и давления, часть не вступивших в реакцию олефинов, альдегидов, углеводородов и других компонентов. Жидкая фаза, напротив, состоит главным образом из продуктов гидроформилирования и непрореагировавших олефинов. Температура на этой стадии разделения составляет 30-180°С, предпочтительно 50-150°С. Разделение проходит в условиях парциального давления монооксида углерода от 0,5 до 100 бар, предпочтительно от 1 до 35 бар. Благодаря этому, уже в этой части установки обеспечивается стабилизация родия. Технически это разделение можно провести как в верхней части реактора гидроформилирования, так и в отдельном аппарате, например, в аппарате однократного испарения. Если реактор работает при более высоком давлении, чем на стадии разделения, то между ними осуществляют сброс давления. Парциальное давление монооксида углерода можно поддерживать или за счет газовой смеси, подаваемой в реактор гидроформилирования, или добавлением газа, содержащего монооксид углерода.

Учитывая, что катализатор может далее реагировать с не вступившими в реакцию олефинами, то из-за возможного обеднения жидкой фазы синтез-газом повышается опасность разложения катализатора и поэтому рекомендуется небольшой промежуток времени пребывания жидкой фазы на этой стадии разделения. Предпочтительное время пребывания жидкой фазы на этой стадии разделения составляет менее 30 минут, более предпочтительно, менее 15 минут.

После разделения на газ и жидкость, жидкую фазу дистилляцией разделяют на головную и кубовую фракции (стадия фракционирования, ступень б) способа). При этом в кубовой фракции содержится катализатор, растворенный в высококипящих продуктах, которые или добавляют в процесс, и/или образуются в процессе. В головной низкокипящей фракции находятся главным образом оксо-продукты и не вступившие в реакцию олефины.

Средняя продолжительность пребывания жидкой фазы на стадии фракционирования составляет менее 15 минут, предпочтительно, менее 5 минут, наиболее предпочтительно, менее 2 минут. На ступени фракционирования б) для разделения можно использовать аппарат однократного испарения, выпарной аппарат с падающей пленкой, тонкослойный выпарной аппарат или подобные аппараты, позволяющие проводить разделение в щадящих условиях. Также можно использовать и комбинации этих аппаратов, так, например, выпарной аппарат с падающей пленкой, кубовый поток, из которого подают в тонкослойный выпарной аппарат.

Давление на стадии фракционирования составляет от 0,01 мбар до 1 бар, преимущественно от 10 мбар до 1 бар. Температура составляет от 40°С до 180°С, предпочтительно от 80°С до 150°С. Выходящую со стадии фракционирования кубовую фракцию немедленно охлаждают до температуры 10°С-120°С, предпочтительно до температуры от 40°С до 90°С, и устанавливают парциальное давление монооксида углерода от 0,1 бар до 300 бар, преимущественно от 5 до 64 бар. В качестве газа, содержащего монооксид углерода, можно использовать чистый монооксид углерода, синтез-газ или другие смеси монооксида углерода с инертными газами, например азотом, диоксидом углерода, водородом и/или метаном.

Выполнение этой части способа заключается в том, чтобы высококипящее вещество стадии фракционирования охладить или в холодильнике, или путем смешения с более холодной жидкостью, преимущественно с исходным олефином, с тем, чтобы потом его насосом перекачать в загруженный монооксидом углерода сосуд, например, в котел с мешалкой, автоклав или нагнетательный трубопровод.

Хранение катализаторных растворов осуществляют предпочтительно при температуре, ниже температуры отгона катализаторного раствора на ступени б) способа. Таким образом, предпочтительная температура хранения кубовой фракции составляет от 10 до 120°С, в особенности от 40 до 90°С.

Целесообразно к сохраняемому катализаторному раствору добавлять растворитель, например вещество, участвующее в процессе, а именно эдукт (олефин), продукт (альдегид) или продукт гидрирования (спирт).

Этот катализаторный раствор, то есть кубовая фракция ступени б) способа, может быть полностью или частично возвращен в реактор гидроформилирования. Образующийся на ступени фракционирования b) выпар, то есть не вступившие в реакцию олефин и продукты гидроформилирования, затем обрабатываются известными способами.

Следующие примеры иллюстрируют изобретение, но не ограничивают его объем, как это определено в формуле изобретения.

Пример 1

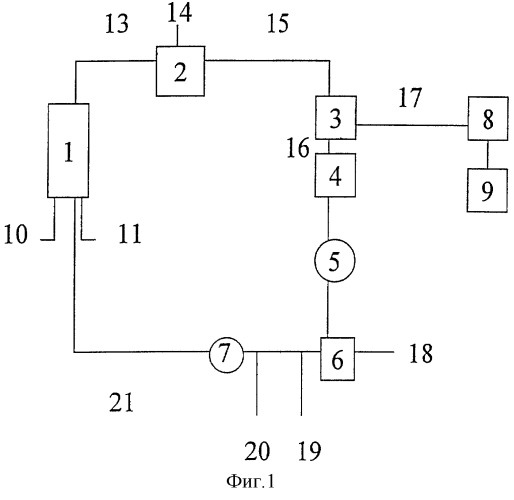

Гироформилирование на промышленной испытательной установке (Фиг.1).

В барботажный колонный реактор (1) (объем 60 л) подают олефин (10), синтез-газ (11) и катализаторный раствор (21). В аппарате однократного испарения (2) давление выпуска гидроформилирования (13) снижают до 5 бар. Выходящий газ (14) охлаждают в не изображенном на Фиг.1 холодильнике, и образующийся при этом конденсат объединяют с жидкостью (15). Жидкую фазу (15), образующуюся в аппарате однократного испарения (2), разделяют в тонкослойном выпарном аппарате (3) на головную (17) и кубовую (16) фракции. Сырец (17) конденсируют в холодильнике (8) и собирают в емкости (9). Кубовый продукт (16), содержащий катализатор, растворенный в высококипящих веществах, охлаждают в холодильнике (4) (см. таблицу 3) и подают насосом (5) в промежуточную емкость (6). В емкости (6) синтез-газом (18) устанавливают давление порядка 10 бар. Температуру катализаторного раствора (16) в емкости (6) устанавливают согласно табл. 3. Катализаторный раствор (16) путем частичного отбора (19) и добавки свежего катализатора (соединение родия и лиганд) (20) доводят до необходимой в реакторе (1) активности и раствор (21) подают насосом (7) обратно в реактор гидроформилирования (1).

| В таблице 1 представлены расход эдукта и концентрация катализатора | ||

| Олефин | Ди-н-бутен | 5 кг/час |

| Синтез-газ | СО/Н2(1/1) | 2 кг/час |

| Соединение родия | Октаноат родия | (30-90 частей на млн родия в реакторе 1) |

| Лиганд | Трис(2.4-ди-трет-бутилфенил)фосфит | (20 моль лиганда/моль родия) |

| В таблице 2 приведены условия испытаний, которые постоянны на протяжении всего эксперимента. | ||

| Давление в реакторе 1 | 50 бар | |

| Температура в реакторе 1 | 130°С | |

| Давление в тонкослойном выпарном аппарате 3 | 60 мбар | |

| Температура в тонкослойном выпарном аппарате 3 (Температура на выходе из куба) | 140°С |

Активность катализатора контролируют по достигнутой в реакторе конверсии. Как только конверсия олефинов становится менее 95%, то часть катализаторного раствора выпускают из емкости (6) и заменяют свежим катализатором (соль родия и лиганд) так, чтобы конверсия опять составляла свыше 95%. Незначительные потери катализатора возмещают выведением высококипящего выпуска из реактора.

При изменении температуры холодильника (4) (температура выхода катализаторного раствора) необходимо ввести дополнительное количество родия (в расчете на металл) с тем, чтобы поддержать степень конверсии (таблица 3).

| Температура холодильника | Температура емкости 6 | Родий (г),на тонну вступивших в реакцию олифинов |

| Без охлаждения | 70-90°С | 2,1 |

| 60°С | 40-50°С | 0,9 |

Пример 2

Снижение активности катализатора в зависимости от давления синтез-газа.

В 3 л автоклав (Büchi) загружают 350 г толуола, 3,03 г трис(2,4-дитрет-бутилфенил)фосфита и 0,096 г октаноата родия и при давлении синтез-газа ниже 50 бар (1/1 СО/Н2) предварительно формилируют в течение 1 часа при температуре 120°С. После этого отбирают пробу и определяют активность катализатора во втором автоклаве в реакции гидроформилирования циклооктена (при температуре 120°С, давлении синтез-газа 50 бар). Затем катализатор в первом автоклаве в течение нескольких часов подвергают термической обработке; в течение этого времени отбирают пробы и определяют активность катализатора так же, как и при определении начальной активности. Эксперимент повторяют при различной температуре и различных давлениях синтез-газа.

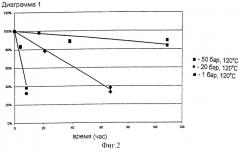

На диаграмме 1 (фиг.2) изображено влияние давления синтез-газа на активность катализатора (нормальная активность, свежий катализатор имеет активность 100% или 1). При давлении синтез-газа порядка 50 бар и после более 100 часов сохраняется еще более 80% от начальной активности, при давлении синтез-газа 20 бар уже после 65 часов активность составляет менее 40% начальной активности.

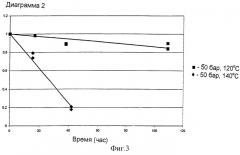

На диаграмме 2 (фиг.3) изображено влияние температуры на стабильность катализатора при постоянном давлении синтез-газа 50 бар. Повышение температуры от 120°C до 140°C приводит к сильному ускорению разложения катализатора.

1. Способ получения альдегидов, содержащих 3-21 атомов углерода, гидроформилированием соответствующих олефинов в присутствии родиевых катализаторов, отличающийся тем, что выпуск реактора гидроформилирования

а) разделяют на газовую и жидкую фазы,

б) жидкую фазу разделяют на головную фракцию, содержащую непрореагировавшие олефины и альдегиды, и кубовую фракцию, содержащую родиевый катализатор, и

с) кубовую фракцию охлаждают до температуры ниже температуры выпуска реактора гидроформилирования и подают в нее газ, содержащий монооксид углерода.

2. Способ по п.1, отличающийся тем, что на ступени а) способа устанавливают парциальное давление монооксида углерода от 0,5 до 100 бар.

3. Способ по п.1 или 2, отличающийся тем, что на ступени б) способа используют выпарной аппарат с падающей пленкой, тонкослойный выпарной аппарат, аппарат однократного испарения или комбинацию этих аппаратов.

4. Способ по одному из пп.1-3, отличающийся тем, что средняя продолжительность пребывания жидкой фазы на ступени б) способа составляет менее 15 мин.

5. Способ по одному из пп.1-4, отличающийся тем, что средняя продолжительность пребывания кубовой фракции на ступени б) способа составляет менее 2 мин.

6. Способ по одному из пп.1-5, отличающийся тем, что температура на ступени б) составляет от 40 до 180°С.

7. Способ по одному из пп.1-6, отличающийся тем, что давление на ступени б) способа составляет от 0,01 до 1 бар.

8. Способ по одному из пп.1-7, отличающийся тем, что в кубовую фракцию на ступени с) подают монооксид углерода при парциальном давлении от 0,1 до 300 бар.

9. Способ по одному из пп.1-8, отличающийся тем, что в качестве газа, содержащего монооксид углерода, используют синтез-газ, чистый монооксид углерода или смесь монооксида углерода с азотом, метаном, водородом и/или диоксидом углерода.

10. Способ по одному из пп.1-9, отличающийся тем, что кубовую фракцию на ступени с) способа охлаждают до температуры 10-120°С.

11. Способ по одному из пп.1-10, отличающийся тем, что кубовую фракцию ступени с) способа полностью или частично возвращают в реактор гидроформилирования.