Система, вырабатывающая электрическую энергию с помощью газификации горючих веществ

Иллюстрации

Показать всеИзобретение относится к области электротехники, в частности к технологии преобразования химической энергии горючих веществ в электрическую энергию с высокой эффективностью, где горючие вещества газифицируются для получения газа и полученный газ используется в топливном элементе для выработки электрической энергии. Техническим результатом изобретения является повышение эффективности преобразования химической энергии горючих веществ в электрическую. Предложенная низкотемпературная газификационная печь для газификации горючих веществ, таких как горючие отходы или уголь, работает при температуре, например, 400-1000°С, а полученный газ затем подается в топливный элемент для выработки электрической энергии. Низкотемпературная газификационная печь предпочтительно представляет собой газификационную печь с псевдоожиженным слоем. 3 н. и 8 з.п. ф-лы, 25 ил.

Реферат

Область техники

Настоящее изобретение относится к технологии преобразования химической энергии горючих веществ в электрическую энергию с высокой эффективностью, а более конкретно касается системы, вырабатывающей электрическую энергию, в которой горючие вещества, такие как, например, горючие отходы или уголь, газифицируются для получения газа и полученный газ используется в качестве топливного газа в топливном элементе для выработки электрической энергии. Здесь горючие отходы включают городские отходы, топливо, извлеченное из отходов, смесь твердое тело-вода, пластиковые отходы, отходы из волокнита (FRP), отходы в виде биомассы, автомобильные отходы, промышленные отходы, такие как древесные отходы, низкокачественный уголь и нефтесодержащие отходы.

Предшествующий уровень техники

В последние годы предпринимались различные попытки для преобразования химической энергии горючих веществ, таких как уголь, в электрическую энергию. Одна из таких попыток заключается в применении системы, вырабатывающей электрическую энергию, с комбинированным циклом, в которой горючие вещества газифицируются под давлением для получения газа, полученный газ используется для приведения в движение газовой турбины, а тепло отработавшего газа, выходящего из газовой турбины, утилизируется с помощью котла-утилизатора для приведения в движение паровой турбины и, таким образом, газовая турбина и паровая турбина используются в комбинации для осуществления выработки энергии в комбинированном цикле, для генерации электрической энергии с высокой эффективностью.

Однако в вышеприведенной системе, вырабатывающей электрическую энергию, с комбинированным циклом для привода существующей газовой турбины должен быть получен газ с высокой теплотворной способностью, на уровне природного газа. То есть существующая газовая турбина не может приводиться в движение с помощью газа, имеющего низкую теплотворную способность, полученного путем газификации горючих веществ, имеющих низкие значения теплотворной способности, например горючих отходов, таких как городские отходы. Таким образом, для получения газа с высокой теплотворной способностью необходимо предпринимать некоторые меры, такие как, например, предотвращение разжижения полученного газа азотом, содержащимся в воздухе, путем использования чистого кислорода вместо воздуха в качестве газифицирующего агента. Что касается горючих веществ, имеющих высокое содержание связанного углерода, таких как уголь, то для того чтобы полностью перевести в газообразное состояние связанный углерод, необходимо повышение температуры газификации, как это осуществляется в ОКЦГ (объединенном комбинированном цикле газификации).

В последнее время была разработана газовая турбина для газа с низкой теплотворной способностью. Однако попытка поднять температуру газа, вводимого на вход газовой турбины, для получения высокого кпд требует наличия охлаждающего воздуха для охлаждающих элементов, таких как турбинные лопатки, которые находятся при высокой температуре. В случае газа с низкой теплотворной способностью, если относительное содержание избыточного воздуха большое, тогда температура горения газа понижается. Таким образом, относительное содержание избыточного воздуха должно быть ограничено, и, следовательно, разработка газовой турбины для газа с низкой теплотворной способностью не обеспечивает прогресса из-за недостатка количества охлаждающего воздуха в данных условиях.

Если для получения газа с высокой теплотворной способностью используется кислород, то требуется энергия для получения кислорода. Если температура реакции газификации повышается с целью достижения полной газификации, тогда дополнительное тепло, соответствующее его теплосодержанию, необходимо, чтобы таким образом увеличить относительное содержание кислорода, тем самым приводя к проблеме пониженной эффективности холодного газа. Кроме того, из-за ограничения температуры газа при подаче газа в установку, генерирующую электрическую энергию, газ, температура которого один раз была поднята до высокой температуры, должен быть охлажден, таким образом, невыгодно увеличиваются потери теплосодержания. По вышеуказанной причине эффективность в смысле полного кпд не может быть увеличена в необходимой степени. Под используемым здесь выражением "эффективность холодного газа" понимается величина, полученная путем деления полной теплотворной способности полученного горючего газа на полную теплотворную способность подаваемого исходного материала.

Раскрытие изобретения

При этих обстоятельствах изобретатели сделали данное изобретение, согласно которому можно вырабатывать электрическую энергию с высокой эффективностью путем использования горючих веществ, имеющих низкую теплотворную способность, в качестве исходного материала и можно обогащать и отделять образованный диоксид углерода для подавления глобального потепления путем оптимального комбинирования технологии преобразования газа даже с низкой теплотворной способностью в электрическую энергию с высокой эффективностью, технологии устойчивого получения газа из различных горючих веществ и технологии удаления компонентов, отравляющих топливный элемент, из полученного газа.

Таким образом, задача настоящего изобретения заключается в создании системы, вырабатывающей электрическую энергию с помощью газификации горючих веществ, в которой горючие вещества, такие как горючие отходы или уголь, газифицируются для получения газа и полученный газ используется в химической реакции для выработки электрической энергии с высокой эффективностью.

Другая задача настоящего изобретения заключается в создании системы, вырабатывающей электрическую энергию с помощью газификации горючих веществ, в которой горючие вещества, такие как отходы или уголь, стабильно газифицируются в низкотемпературной газификационной печи для получения газа, компоненты, отравляющие топливный элемент, удаляются из полученного газа, а очищенный газ вводится в топливный элемент для выработки электрической энергии с высокой эффективностью.

Для решения вышеуказанных задач согласно одному аспекту настоящего изобретения предлагается система, вырабатывающая электрическую энергию с помощью газификации горючих веществ, отличающаяся тем, что горючие вещества газифицируются для получения газа и полученный газ затем используется в химической реакции для выработки электрической энергии.

Согласно другому аспекту настоящего изобретения предлагается система, вырабатывающая электрическую энергию с помощью газификации горючих веществ, отличающаяся тем, что горючие вещества газифицируются для получения газа и полученный газ используется затем в топливном элементе для выработки электрической энергии.

Согласно еще одному аспекту настоящего изобретения предлагается система, вырабатывающая электрическую энергию с помощью газификации горючих веществ, отличающаяся тем, что горючие вещества газифицируются в печи с псевдоожиженным слоем для получения газа и полученный газ используется затем в топливном элементе для выработки электрической энергии.

Согласно другому аспекту настоящего изобретения предлагается система, вырабатывающая электрическую энергию с помощью газификации горючих веществ, отличающаяся тем, что горючие вещества газифицируются для получения газа и полученный газ риформируется, а риформированный газ затем используется в топливном элементе для выработки электрической энергии.

Согласно другому аспекту настоящего изобретения предлагается система, вырабатывающая электрическую энергию с помощью газификации горючих веществ, отличающаяся тем, что горючие вещества газифицируются для получения газа, а полученный газ затем используется в топливном элементе для выработки электрической энергии, при этом отходящее тепло, полученное в топливном элементе, используется в качестве источника тепла для газификации.

Согласно другому аспекту настоящего изобретения предлагается система, вырабатывающая электрическую энергию с помощью газификации горючих веществ, отличающаяся тем, что горючие вещества газифицируются для получения газа, а полученный газ используется в топливном элементе для выработки электрической энергии, при этом отработавший газ, выведенный из топливного элемента, вводится в процесс газификации для использования отработавшего газа для газификации.

Согласно другому аспекту настоящего изобретения предлагается система, вырабатывающая электрическую энергию с помощью газификации горючих веществ, отличающаяся тем, что горючие вещества газифицируются в газификационной печи комбинированного типа с псевдоожиженным слоем, содержащей камеру газификации, камеру сжигания обуглившихся веществ и камеру рекуперации тепла в одной печи для получения газа, а полученный газ затем используется в топливном элементе для выработки электрической энергии.

Согласно другому аспекту настоящего изобретения предлагается система, вырабатывающая электрическую энергию с помощью газификации горючих веществ, отличающаяся тем, что устанавливается низкотемпературная газификационная печь для газификации горючих веществ при температуре 400-1000°С, а полученный в низкотемпературной газификационной печи газ подается в установку, вырабатывающую электрическую энергию, для выработки электрической энергии, причем отработавший газ, содержащий большое количество водяного пара, после выработки энергии используется в качестве газифицирующего агента в низкотемпературной газификационной печи. Согласно предпочтительному аспекту настоящего изобретения установка, вырабатывающая электрическую энергию, представляет собой топливный элемент.

В последние годы происходит интенсивная разработка топливных элементов в качестве средства для преобразования химической энергии непосредственно в электрическую энергию без осуществления процесса преобразования в тепловую энергию. Топливные элементы по грубой классификации делятся на четыре типа, от наиболее высокой рабочей температуры до наиболее низкой рабочей температуры: топливный элемент с твердым электролитом (ТЭТЭ), топливный элемент с расплавленным карбонатом (ТЭРК), топливный элемент с фосфорной кислотой (ТЭФК) и топливный элемент с полимерным электролитом (ТЭПЭ). Для топливного элемента с фосфорной кислотой и топливного элемента с полимерным электролитом в качестве топливного газа требуется чистый водород. С другой стороны, топливный элемент с твердым электролитом и топливный элемент с расплавленным карбонатом имеют высокую температуру реакции и для них требуется недорогой металлический катализатор и, таким образом, они имеют существенную особенность, состоящую в том, что в качестве топлива может использоваться не только водород, но также и оксид углерода, который является отравляющим веществом для катализатора.

Более того, топливные элементы имеют такую существенную особенность, что только топливный компонент газа в газовой смеси может селективно вступать в реакцию. Например, даже если топливный газ, такой как водород или оксид углерода, смешан с газом, который не является топливным газом, таким как азот, диоксид углерода или водяной пар, то только газовые компоненты, используемые в качестве топлива в смешанном газе, взаимодействуют с кислородом для выработки электрической энергии. Таким образом, электрическая энергия может вырабатываться из смешанного газа с высокой эффективностью без использования какой-либо специальной технологии разделения газов.

Например, когда уголь или органические отходы газифицируются с помощью воздуха для получения газа и полученный газ используется для приведения в движение газовой турбины для выработки электричества, то поскольку азот, выделенный из воздуха, содержится в полученном газе, попытка получить газ с высокой температурой сгорания требует дополнительной теплоты, соответствующей теплосодержанию, необходимому для повышения температуры азота. Теоретически, когда теплотворная способность полученного газа равна 3,35 МДж/м3 (нормальные условия (нормальные температура и давление - NTP)) (800 ккал/Nм3), то температура горения газа примерно 1500°С, в то время как при теплотворной способности полученного газа 2,51 МДж/м3 (нормальные условия) (600 ккал/Nм3) температура горения газа примерно 1200°С. Однако в действительности трудно реализовать стабильное горение, если только теплотворная способность полученного газа не превышает 4,19 МДж/м3 (нормальные условия) (1000 ккал/Nм3), а высокая температура горения создает проблему генерации теплового NOx. Таким образом, очень трудно вырабатывать электрическую энергию с высокой эффективностью с помощью сжигания газа, содержащего большое количество азота.

С другой стороны, когда газ такого же типа используется для выработки электрической энергии в топливном элементе, то включение азота в полученный газ, т.е. топливный газ, имеет некоторый отрицательный эффект, такой как уменьшение частоты взаимодействия топливной газовой компоненты с электродом, но этот отрицательный эффект значительно слабее, чем отрицательный эффект в случае выработки энергии с помощью газовой турбины.

Когда горючие вещества с низкой теплотворной способностью, такие как городские отходы, имеющие теплотворную способность примерно от 8,37 до 12,56 МДж/кг (2000-3000 ккал/кг), газифицируются для выработки электрической энергии, то важно как можно больше повысить эффективность холодного газа. В разрабатываемой технологии газификации и сжигания со шлакованием для обработки отходов в некоторых случаях применяется метод непрямого нагрева, такой как, например, внешний нагрев в печи для пиролиза. Это делается именно "с целью исключения частичного сжигания и повышения эффективности холодного газа при ограниченном относительном содержании кислорода". Наиболее эффективный способ для повышения эффективности холодного газа заключается в препятствовании выработки бесполезного тепла. А конкретно, эффективным является как можно более высокое понижение температуры газификации. Когда температура газификации может быть понижена, то могут быть уменьшены и количество потребляемого горючего материала для выработки тепла с целью повышения температуры, и потребление кислорода. Это может повысить эффективность холодного газа, и даже когда в качестве окисляющего агента используется чистый кислород, то энергия, включенная в производство кислорода, может быть уменьшена и, следовательно, повышается эффективность "конечной передачи".

Применение низкой температуры газификации также благоприятно для материала печи. В технологическом процессе с полной газификацией для угля (ОКЦГ), который в настоящее время разрабатывается, максимальная температура газификационной печи порядка 1500°С или выше. Поэтому очень трудно выбрать огнеупорный материал, который может выдержать такую высокую температуру. В настоящее время не существует огнеупорного материала, который может выдержать такую температуру и условия эксплуатации и, следовательно, для продления срока эксплуатации огнеупорного материала его охлаждают снаружи. По этой причине, даже когда размер печи уменьшен благодаря применению системы высокого давления, то радиационные потери от поверхности стенки печи достигают несколько % от всего вводимого тепла, тем самым вызывая увеличение "накладных расходов" в общем кпд.

Когда температура газификации понижается, то не происходит полного разложения горючей компоненты, это приводит к тому, что углеводороды, молекулярная масса которых относительно большая, и высокомолекулярные углеводороды, такие как смола, выходят вместо водорода и оксида углерода в качестве компоненты топливного газа для топливного элемента. Когда эти высокомолекулярные углеводороды подаются в топливный элемент, причем без из выведения, то они используются в качестве топлива, что приводит в результате не только к понижению эффективности, но также вызывает реакцию конденсационной полимеризации с осаждением углерода внутри элемента. Таким образом, высокомолекулярные углеводороды являются источником различных проблем.

Однако в последние годы исследуются различные катализаторы для ускорения полной газификации при относительно низкой температуре от 700 до 800°С. В результате обнаружено, что эффективными являются не только никель, но также натрий, калий, кальций, FeO и другие катализаторы. Кроме того, топливные элементы, имеющие высокую рабочую температуру, такие как топливный элемент с твердым электролитом (ТЭТЭ) и топливный элемент с расплавленным карбонатом (ТЭРК), характеризуются тем, что в них происходит "самотепловой" риформинг топливного газа, т.е. внутренний риформинг топливного газа может быть осуществлен путем использования их высокой рабочей температуры и тепла от сгорания остаточного топливного газа, который уходит без использования внутри топливного элемента. Когда функция внутреннего риформинга может быть эффективно использована, тогда газ, полученный путем газификации при относительно низкой температуре, может быть использован в качестве топливного газа в топливном элементе.

Катализаторы, описанные выше, предназначены для разложения смолы и углеводородов, содержащихся в газе, полученном в процессе газификации, на водород и оксид углерода, то есть они выполняют так называемую "риформирующую функцию". В этом случае риформинг может быть осуществлен путем поддержания слоя из катализатора при заданной температуре и путем введения полученного газа, содержащего смолу и углеводороды, вместе с риформирующим газом, таким как диоксид углерода или водяной пар, в этот слой. Температура слоя, содержащего катализатор, обычно в диапазоне от 700 до 800°С. Несмотря на то, что катализаторы, описанные выше, имеют каталитическую активность, такую же, как простой металл, многие из них, даже когда они переходят в оксиды (например, СаО в случае кальция), имеют такую же функцию. Эти катализаторы могут использоваться как псевдоожиженная среда газификационной печи с псевдоожиженным слоем.

В связи с этим следует заметить, что если газ, полученный из различных горючих веществ, используется в качестве топливного газа в топливном элементе, достаточное внимание должно быть уделено агрессивным газам, содержащимся в полученном газе, таким как хлорид водорода или сульфид водорода. А конкретно, топливный элемент с твердым электролитом (ТЭТЭ) и топливный элемент с расплавленным карбонатом (ТЭРК), имеющие высокие рабочие температуры, подвержены воздействию некоторых агрессивных условий, и, следовательно, перед тем как полученный газ подается в топливный элемент, вышеуказанные агрессивные газы должны быть удалены.

Когда получен газ, содержащий хлорид водорода или сульфид водорода, то в технологическом процессе для удаления этих агрессивных газов эффективно может быть использован "набитый" слой из "быстрой" извести (СаО). Хлорид водорода взаимодействует с "быстрой" известью с получением хлорида кальция (CaCl2), а сульфид водорода взаимодействует с "быстрой" известью с получением сульфида кальция (CaS). Таким образом, если имеется "набитый" слой из "быстрой" извести ниже по потоку от процесса газификации, в котором получается хлорид водорода или сульфид водорода, тогда агрессивные компоненты могут быть выведены без значительного снижения температуры газа.

Далее следует обратить внимание на соли щелочных металлов, такие как хлорид натрия (NaCl) и хлорид калия (KCl), как агрессивные компоненты, которые создают проблему коррозии при газификации городских отходов или других подобных материалов. Эти соли щелочных металлов существуют в виде тумана в расплавленном состоянии в температурной области 650°С или выше, и они имеют склонность прилипать к частям, имеющим температуру ниже, чем их температура плавления, следовательно, приводя к сильной коррозии. Таким образом, важно защитить металлические конструктивные элементы топливного элемента от разъедания этими расплавленными солями. Расплавленные соли щелочных металлов могут быть эффективно выведены из полученного газа путем однократного охлаждения полученного газа до температуры ниже температуры расплавления солей, чтобы соли затвердели, и выводятся они с помощью фильтра или других подобных средств.

Поскольку температура плавления солей щелочных металлов 650°С или выше, то охлаждение полученного газа до температуры ниже 650°С с последующим тонким пылеулавливанием, таким как пылеулавливание через керамический фильтр, может значительно уменьшить опасность коррозии, вызванной расплавленными солями. Температура 650°С очень выгодна также при обработке полученного газа, содержащего смолу или другие подобные вещества. Это потому что смола находится в газообразном состоянии при температуре 400°С или выше, и такая проблема как закупорка фильтра смолой не возникает.

Согласно предпочтительному аспекту настоящего изобретения горючие вещества газифицируются в низкотемпературной газификационной печи при температуре от 400 до 1000°С для получения газа и полученный газ охлаждается до 650°С или ниже, а затем пропускается через аппарат очистки газа для удаления отравляющих компонентов и далее очищенный полученный газ подается в топливный элемент для выработки электрической энергии. В этом случае твердые компоненты, такие как зола, обуглившиеся вещества и соли, содержащиеся в газе, который выводится из низкотемпературной газификационной печи и охлаждается до 650°С или ниже, улавливаются с помощью пылеуловителя, находящегося при средней температуре, для предотвращения попадания таких твердых компонентов в аппарат очистки газа, установленный на последующей стадии процесса. До очистки полученного газа с помощью аппарата очистки газа полученный газ может быть нагрет до высокой температуры 1000-1500°С для разложения смолы и углеводородов, содержащихся в полученном газе, до низкомолекулярных материалов, а затем полученный газ может подаваться в топливный элемент.

Аппараты очистки газа могут быть классифицированы по двум типам: сухого типа и мокрого типа. В случае, когда топливный элемент представляет собой топливный элемент с твердым электролитом или топливный элемент с расплавленным карбонатом, использование аппаратов очистки газа сухого типа после охлаждения полученного газа до 650°С или ниже является эффективным для предотвращения потери теплосодержания, поскольку рабочая температура топливного элемента с твердым электролитом находится в диапазоне от 900 до 1000°С, а рабочая температура топливного элемента с расплавленным карбонатом около 700°С. С другой стороны, в случае, если топливный элемент представляет собой топливный элемент с фосфорной кислотой или топливный элемент с полимерным электролитом, температура топливного газа, подаваемого в топливный элемент, должна быть понижена до 200°С или ниже, поскольку рабочая температура топливного элемента с фосфорной кислотой около 200°С, а рабочая температура топливного элемента с полимерным электролитом около 80°С. По этой причине газовая очистка при высокой температуре не требуется и могут быть применены аппараты очистки газа мокрого типа. Поэтому в качестве средства для удаления щелочных металлов или смоляной компоненты для того, чтобы выполнить промывку газа водой, может применяться скруббер.

Основная структура системы, вырабатывающей электрическую энергию с помощью газификации горючих веществ, согласно настоящему изобретению, будет описана со ссылкой на фиг.23-25. На фиг.23-25 подобные или соответствующие элементы обозначены одними и теми же цифровыми позициями, чтобы избежать повторения пояснений.

Фиг.23 представляет собой схему, показывающую основную структуру настоящего изобретения. Горючие вещества подаются для выполнения технологического процесса А газификации и газифицируются в технологическом процессе А газификации. Газ, полученный в технологическом процессе А газификации, охлаждается до 650°С или ниже при выполнении технологического процесса В рекуперации теплоты. Если необходимо, то может быть предусмотрен технологический процесс 3 пылеулавливания выше и/или ниже по потоку от процесса рекуперации теплоты. Газ, охлажденный в процессе В рекуперации теплоты, подается на технологический процесс С очистки газа, где газ очищается, превращаясь в топливный газ для топливного элемента. Затем топливный газ подается на выполнение технологического процесса 6 выработки энергии с помощью топливного элемента.

Фиг.24 представляет собой схему, иллюстрирующую первую структуру технологического процесса С очистки газа. При введении полученного газа для выполнения процесса С очистки газа агрессивные газы, такие как хлорид водорода и сульфид водорода, удаляются из него при выполнении процесса 4 удаления агрессивных газов. Обработанный газ затем вводится для выполнения процесса 5 риформинга топлива, чтобы осуществить разложение углеводородов на водород и оксид углерода, и подается на выполнение процесса 6 выработки энергии с помощью топливного элемента. Следует заметить, что в процессе газификации, когда высокотемпературная газификационная печь, работающая при температуре 1000-1500°С, устанавливается помимо низкотемпературной газификационной печи и в ней может происходить полное разложение углеводородов, тогда процесс 5 риформинга топлива может быть опущен. В технологическом процессе риформинга топлива могут использоваться описанные выше реактор с неподвижным слоем, "набитый" риформирующим катализатором, или с подвижным слоем, или риформинг-установка с низкотемпературной плазмой, которая может селективно разлагать углеводороды без существенного повышения температуры газа. Риформинг-установка, в которой используется низкотемпературная плазма, имеет преимущество, состоящее в том, что нет существенных ограничений по рабочей температуре и рабочему давлению. Эта первая структура для процесса очистки газа является подходящей в случае, когда используется топливный элемент, имеющий относительно высокую рабочую температуру, т.е. топливный элемент с твердым электролитом или топливный элемент с расплавленным карбонатом. Выбор технологического процесса сухого типа, использующего оксид железа или оксид цинка в качестве абсорбента в процессе удаления агрессивных газов, обеспечивает получение очищенного газа для подачи его для осуществления процесса 6 выработки энергии с помощью топливного элемента без потери теплосодержания полученного газа.

Фиг.25 представляет схему, иллюстрирующую вторую структуру технологического процесса С очистки газа. Эта вторая структура технологического процесса С очистки газа является подходящей в случае, когда топливный элемент представляет собой топливный элемент с полимерным электролитом или топливный элемент с фосфорной кислотой. С помощью структуры, показанной на фиг.25, путем введения газа, полученного в процессе С очистки газа, агрессивные газы, такие как хлорид водорода и сульфид водорода, удаляются при осуществлении технологического процесса 4 удаления агрессивных газов, а полученный газ затем вводится для осуществления технологического процесса 5 риформинга топлива, где углеводороды разлагаются на водород и оксид углерода. Затем обработанный газ вводится для осуществления процесса 17 конверсии, где оксид углерода конвертируется в водород с помощью реакции конверсии СО. Затем газ вводится для осуществления процесса 18 удаления СО, чтобы удалить остаточный оксид углерода, а затем газ проходит через технологический процесс 19 очистки водорода, использующий сплав, сорбирующий водород, для получения чистого водорода или газа, высокообогащенного водородом, который затем подается для осуществления процесса 6 выработки энергии с помощью топливного элемента. Если топливный элемент может покрываться газом, обедненным по водороду, тогда процесс очистки водорода может быть опущен. Конкретная структура процесса 4 удаления агрессивных газов такова, что хлорид водорода удаляется в технологическом процессе очистки газа мокрого типа, использующем скруббер или другое подобное средство, а технологический процесс десульфуризации, использующий десульфуризацию с гидрогенерацией, выполняется ниже по потоку после процесса очистки газа мокрого типа. Для выполнения процесса удаления агрессивных газов также может быть использована комбинация других методов. В некоторых случаях эффективным является обеспечение процесса предварительной обработки выше по потоку от процесса 17 конверсии и процесса 18 удаления СО. Технологический процесс для уменьшения парциального давления диоксида углерода в газе или увеличения парциального давления водяного пара в газе для ускорения реакции конверсии является эффективным в качестве предварительной обработки для осуществления процесса конверсии. Конкретные примеры используемых здесь методов предварительной обработки включают метод поглощения аминами, в котором поглощается диоксид углерода для уменьшения парциального давления диоксида углерода, и метод, в котором водяной пар вдувается в полученный газ для увеличения парциального давления водяного пара. Методы, которые применяются в качестве процесса предварительной обработки для процесса 18 удаления СО, являются различными в зависимости от способа удаления СО. А конкретно, когда в качестве способа удаления СО используется процесс образования метана, использующий реакцию образования метана, тогда при минимизации содержания диоксида углерода эффективным для диоксида углерода является метод поглощения аминами. С другой стороны, когда в качестве способа для удаления СО используется технологический процесс селективного окисления, использующий селективное окисление, тогда в качестве окисляющего агента должен вдуваться кислородсодержащий газ. Несмотря на то что СО также может быть удален с помощью низкотемпературной плазмы, в этом случае необходимо вдувать водяной пар.

Краткое описание чертежей

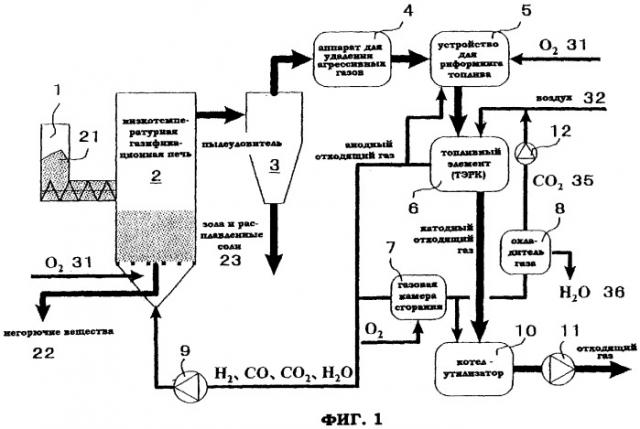

Фиг.1 - схема, иллюстрирующая основную структуру системы, вырабатывающей электрическую энергию, с топливным элементом и с комбинированным циклом согласно первому варианту осуществления настоящего изобретения;

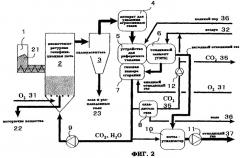

фиг.2 - схема, иллюстрирующая структуру системы, вырабатывающей электрическую энергию, с топливным элементом и с комбинированным циклом согласно второму варианту осуществления настоящего изобретения;

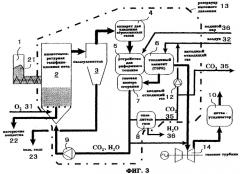

фиг.3 - схема, иллюстрирующая структуру системы, вырабатывающей электрическую энергию, с топливным элементом и с комбинированным циклом согласно третьему варианту осуществления настоящего изобретения;

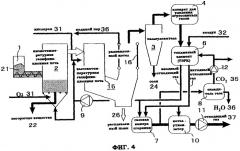

фиг.4 - схема, иллюстрирующая структуру системы, вырабатывающей электрическую энергию, с топливным элементом и с комбинированным циклом согласно четвертому варианту осуществления настоящего изобретения;

фиг.5 - схема, иллюстрирующая типичную конфигурацию основного конструктивного оборудования в четвертом варианте осуществления настоящего изобретения;

фиг.6 - схема, иллюстрирующая структуру системы, вырабатывающей электрическую энергию, с топливным элементом и с комбинированным циклом согласно пятому варианту осуществления настоящего изобретения;

фиг.7 - схема, иллюстрирующая структуру системы, вырабатывающей электрическую энергию, с топливным элементом и с комбинированным циклом согласно шестому варианту осуществления настоящего изобретения;

фиг.8 - схема, иллюстрирующая структуру системы, вырабатывающей электрическую энергию, с топливным элементом и с комбинированным циклом согласно седьмому варианту осуществления настоящего изобретения;

фиг.9 - схема, иллюстрирующая структуру системы, вырабатывающей электрическую энергию, с топливным элементом и с комбинированным циклом согласно восьмому варианту осуществления настоящего изобретения;

фиг.10 - схема, иллюстрирующая структуру системы, вырабатывающей электрическую энергию, с топливным элементом и с комбинированным циклом согласно девятому варианту осуществления настоящего изобретения;

фиг.11 - изображение для пояснения пылеуловителя с подвижным слоем;

фиг.12 - упрощенный поперечный разрез, иллюстрирующий подробную структуру установки для риформинга топлива;

фиг.13 - схема, иллюстрирующая структуру системы, вырабатывающей электрическую энергию, с топливным элементом и с комбинированным циклом согласно десятому варианту осуществления настоящего изобретения;

фиг.14 - схема, иллюстрирующая структуру системы, вырабатывающей электрическую энергию, с топливным элементом и с комбинированным циклом согласно одиннадцатому варианту осуществления настоящего изобретения;

фиг.15 - схема, иллюстрирующая структуру системы, вырабатывающей электрическую энергию, с топливным элементом и с комбинированным циклом согласно двенадцатому варианту осуществления настоящего изобретения;

фиг.16 - детализированное изображение для пояснения устройства подачи исходного материала;

фиг.17 - схема, иллюстрирующая структуру системы, вырабатывающей электрическую энергию, с топливным элементом и с комбинированным циклом согласно тринадцатому варианту осуществления настоящего изобретения;

фиг.18 - схема, иллюстрирующая структуру системы, вырабатывающей электрическую энергию, с топливным элементом и с комбинированным циклом согласно четырнадцатому варианту осуществления настоящего изобретения;

фиг.19 - схема, иллюстрирующая структуру системы, вырабатывающей электрическую энергию, с топливным элементом и с комбинированным циклом согласно пятнадцатому варианту осуществления настоящего изобретения;

фиг.20 - схема, иллюстрирующая структуру системы, вырабатывающей электрическую энергию, с топливным элементом и с комбинированным циклом согласно шестнадцатому варианту осуществления настоящего изобретения;

фиг.21 - схема, иллюстрирующая структуру системы, вырабатывающей электрическую энергию, с топливным элементом и с комбинированным циклом согласно семнадцатому варианту осуществления настоящего изобретения;

фиг.22 - схема, иллюстрирующая структуру системы, вырабатывающей электрическую энергию, с топливным элементом и с комбинированным циклом согласно восемнадцатому варианту осуществления настоящего изобретения;

фиг.23 - схема, иллюстрирующая основную структуру системы, вырабатывающей электрическую энергию, с топливным элементом и с комбинированным циклом согласно настоящему изобретению;

фиг.24 - схема, иллюстрирующая первый вариант структуры технологического процесса очистки газа, входящего в систему, вырабатывающую электрическую энергию, с топливным элементом и с комбинированным циклом согласно настоящему изобретению; и

фиг.25 - схема, иллюстрирующая второй вариант структуры технологического процесса очистки газа, входящего в систему, вырабатывающую электрическую энергию, с топливным элементом и с комбинированным циклом согласно настоящему изобретению.

Наилучший способ осуществления изобретения

Варианты системы, вырабатывающей электрическую энергию с помощью газификации горючих веществ, согласно настоящему изобретению будут описаны со ссылкой на фиг.1-22. На фиг.1-22 подобные или соответствующие элементы обозначены одними и теми же цифровыми позициями, чтобы избежать повторения пояснений.

Фиг.1 - схема, иллюстрирующая основную структуру системы, вырабатывающей электрическую энергию, с топливным элементом и с комбинированным циклом, в соответствии с первым вариантом осуществления настоящего изобретения. Исходный материал 21 подается через устройство 1 для подачи исходного материала в низкотемпературную газификационную печь 2, которая является газификационной печью с псевдоожиженным слоем. В печи происходит пиролиз исходного материала 21 при температуре в диапазоне от 400 до 1000°С с получением газа, содержащего водород и оксид углерода в качестве газовой компоненты, которая является полезной для выработки энергии с помощью топливного элемента, и газ содержит "следовое" количество углеводо