Способ получения окатышей

Иллюстрации

Показать всеИзобретение относится к области черной металлургии, а именно к производству железорудных окатышей. Влажную шихту подают на тарель окомкователя, осуществляют окомкование шихты с образованием нисходящего слоя и восходящего слоя окатышей, разделенных осью, обработку окатышей напылением влажной шихты, вводимой в поток сжатого газа с формированием газовлагошихтовой струи. Окатыши укладывают слоем на колосниковую решетку обжиговой машины и осуществляют сушку окатышей, включающую нижнюю подачу горновых газов через слой с последующим реверсом. Обработку окатышей напылением осуществляют вдоль горизонтального диаметра тарели, формируя концентрацию шихты в струе, ориентированной на пересечение горизонтального диаметра тарели и упомянутой оси, в пределах 2,5-10,5 кг/(м2·с) с ее увеличением на 0,5-1,5 кг/(м2·с) при повышении скорости движения окатышей на тарели на каждые 0,4 м/с. Температуру сжатого газа поддерживают равной 30-350°С. Изобретение позволит получить окатыши с пониженной влажностью, повысить их прочность. 2 ил., 1 табл.

Реферат

Изобретение относится к области черной металлургии, а именно к производству железорудных окатышей.

Известен способ получения окатышей, включающий подачу влажной шихты на тарель окомкователя, содержащего горизонтальный и вертикальный диаметр, окомкование шихты с образованием нисходящего слоя и восходящего слоя окатышей, разделенных осью, сушку окатышей на обжиговой машине, включающую нижнюю подачу горновых газов через слой с последующим реверсом (см. Вегман Е.Ф. Окускование руд и концентратов. М.: Металлургия, 1984, с.246-252). К недостаткам способа относится невозможность получения прочных окатышей с пониженной влажностью и нагретым напыленным слоем в рабочем пространстве окомкователя.

Наиболее близким по технической сущности и достигаемому результату является способ получения окатышей, включающий подачу влажной шихты на тарель окомкователя, окомкование шихты образованием нисходящего и восходящего слоя окатышей, разделенных осью, обработку окатышей напылением влажной шихты, вводимой в поток сжатого газа с формированием газовлагошихтовой струи, укладку окатышей слоем на колосниковую решетку обжиговой машины, сушку окатышей на обжиговой машине, включающую нижнюю подачу горновых газов через слой с последующим реверсом (патент №2225888, Россия, С 22 В 1/24, Б.И. №48, 2004 г).

Недостатком известного способа является трудность получения прочных окатышей с пониженной влажностью и горячим напыленным слоем, расположенным в глубине окатыша. Технология получения окатышей в известном способе не позволяет одновременно с окомкованием шихты нагреть шихтовый слой, осуществить влагоудаление и упрочнение всего окатыша, поскольку напыление осуществляется струей с температурой менее 30°С. Реализация предлагаемых технологических операций: напыление шихты, ее нагрев, влагоудаление и упрочнение окатышей в рабочем пространстве окомкователя позволяет повысить технико-экономические показатели способа производства окатышей. При последующей термической обработке прочных окатышей с пониженной влажностью, полученных на окомхователе, повышается производительность способа, сокращается длительность сушки и расход топлива на обжиговой конвейерной машине.

Задача изобретения - получение окатышей с пониженной влажностью, повышение их прочности и температуры непосредственно в рабочем пространстве окомкователя.

Указанная задача изобретения решается в способе получения окатышей, включающем подачу влажной шихты на тарель окомкователя, окомкование шихты с образованием нисходящего слоя и восходящего слоя окатышей, разделенных осью, обработку окатышей напылением влажной шихты, вводимой в поток сжатого газа с формированием газовлагошихтовой струи, укладку окатышей слоем на колосниковую решетку обжиговой машины, сушку окатышей, включающую нижнюю подачу горновых газов через слой с последующим реверсом, обработку окатышей напылением осуществляют вдоль горизонтального диметра тарели, причем концентрацию шихты в струе, ориентированной на пересечение горизонтального диаметра тарели и оси, формируют в пределах 2,5-10,5 кг/(м2·с), а при повышении скорости движения окатышей на тарели на каждые 0,4 м/с концентрацию шихты увеличивают на 0,5-1,5 кг/(м2·с), причем температуру сжатого газа поддерживают равной 30-350°С.

Сущность изобретения заключается в следующем. Экспериментально установлено, что процесс напыления и характеристики напыленных окатышей: равномерность напыленного слоя, его плотность, прочность, влажность и температура зависят от скорости движения окатышей. В рабочем пространстве окомкователя скорость движения окатышей в наибольшей степени меняется в направлении горизонтального диаметра тарели. Поэтому при напылении окатышей шихтой вдоль горизонтального диаметра можно получить максимальные значения прочности, температуры напыленного слоя и наибольшую степень влагоудаления. Это достигается обработкой окатышей шихтой в направлении горизонтального диаметра тарели струей с максимальной концентрацией шихты и температурой. Установлено, что окатыши, движущиеся с более высокой скоростью, способны принимать на свою поверхность наибольшее количество шихты. При этом формируется равномерное и прочное покрытие, шихта которого не перегревается. Поэтому в зоне с минимальной скоростью окатышей, которая находится на пересечении горизонтального диаметра тарели и оси, расположенной между нисходящим и восходящим слоями окатышей, расход шихты и ее концентрация в струе должны быть минимальными: 2,5-10,5 кг/(м2·с). Скорость окатышей в нисходящем слое зависит от диаметра окатышей и частоты вращения тарели. Ее величина может достигать значений 0,5-3,5 м/с. В восходящем слое окатышей скорости гранул составляют 0,2-1,5 м/с. Поэтому, чтобы обеспечить равномерное напыление шихты на окатыши, сформировать прочное покрытие с пониженной влажностью, необходимо дополнительно при повышении скорости окатышей на каждые 0,4 м/с в восходящем и нисходящем слоях увеличивать концентрацию шихты в струе в пределах 0,5-1,5 кг/(м2·с).

В направлении оси, расположенной между нисходящим и восходящим слоями, скорости окатышей минимальные и близки к нулю, т.к. в этой зоне происходит изменение направления движения окатышей с восходящего направления на нисходящее, пролегающее через нулевую отметку. Поэтому напыление шихты с повышенной концентрацией материала в струе в этом направлении не позволяет получить окатыши с пониженной влажностью.

Наилучшие показатели способа получения окатышей достигнуты напылением вдоль горизонтального диаметра окомкователя с учетом скорости окатышей. Это обеспечивает максимальную равномерность напыленного слоя на окатышах, оптимальную массу (0,5-3,5 г/окатыш) и размеры (толщина 2-3 мм/окатыш) покрытия. Формируется максимальное (на 30-50%) влагоудаление из покрытия, температура напыленного слоя повышается до 20-40°С.

Экспериментально установлено, что напыление шихты нагретыми до температуры 30-350°С сжатыми газами более эффективно, чем газами с низкой температурой. Это позволяет обеспечить более высокую степень упрочнения покрытия и всего окатыша в целом, т.к. наряду с динамическим упрочнением окатышей струей обеспечивается рост прочности за счет сушки и образования прочной ячеистой структуры, формируемой кристаллизирующейся связкой (бентонитом). Этот механизм упрочнения в известных технологиях протекает в неподвижном слое окатышей на колосниковой решетке. Причем в известных способах получения окатышей существует опасность переувлажнения, растрескивания и трещинообразования окатышей, что влечет снижение их прочности и производительности способа. В предлагаемом решении упрочнение за счет сушки напыленного покрытия и сопутствующая ему усадка шихты частично переносится в рабочее пространство окомкователя. Причем такие негативные проявления, как трещинообразование, деформации, сколы окатышей на тарели, исключаются полностью, т.к. в процессе напыления они "залечиваются" и заполняются шихтой. На колосниковой решетке для частично подсушенных окатышей существенно снижается риск переувлажнения, трещинообразования. Уменьшается величина усадки. Окатыши поступают на сушку с более высокой температурой, что ускоряет тепломассообменные процессы в слое материалов.

Окатыши, поступившие на колосниковую решетку обжиговой машины, можно сушить с более высокой интенсивностью. В результате в 1,15 раза снижается длительность сушки и повышается производительность способа получения окатышей на 2,2-14,6%. Из-за пониженной влажности окатышей и более высокой температуры (на 10-30°С) снижается на 3,8-8,2% расход топлива при термообработке. Экономия топлива достигается тем, что сжатый газ нагревается до оптимальной температуры 30-350°С теплом отходящих продуктов горения топлива и полезно утилизирует это тепло. Если температура сжатого газа будет более 350°С, то происходит перегрев поверхности окатышей и напыляемая масса будет незначительной (менее 0,1-0,3 г на каждый окатыш), в этом случае снижается производительность способа. Если температура сжатого газа будет менее 30°С, то влагоудаление при напылении незначительное и показатели процесса остаются на уровне прототипа. Концентрация шихты в струе на пересечении горизонтального диаметра тарели и оси, обеспечивающая задачу изобретения, составляет 2,5-10,5 кг/(м2·с). Если она будет менее 2,5 кг/(м2·с), то для эффективного напыления материалов на окатыши не будет хватать шихты, производительность способа снижается. Если концентрация шихты будет более 10,5 кг/(м2·с), то ухудшаются условия влагоудаления из массивного покрытия. Влажность окатышей близка влажности окатышей, полученных по способу прототипу. По этим причинам увеличение скорости окатышей на каждые 0,4 м/с требует повышения концентрации шихты на 0,5-1,5 кг/(м2·с).

Таким образом, за счет отличительных от прототипа признаков заявленный способ приобретает новые свойства: более высокая степень упрочнения окатышей, обусловленная динамическим воздействием нагретой газовлагошихтовой струи, формированием прочной ячеистой структуры при сушке покрытия и протеканием равномерной силовой и термической усадки; более высокая степень влагоудаления из покрытия, обусловленная высокими относительными скоростями движения горячего сжатого газа на поверхности окатышей; более высокая температура окатышей, полученных напылением горячими струями; повышение производительности способа и сокращения расхода топлива на теплотехническом агрегате.

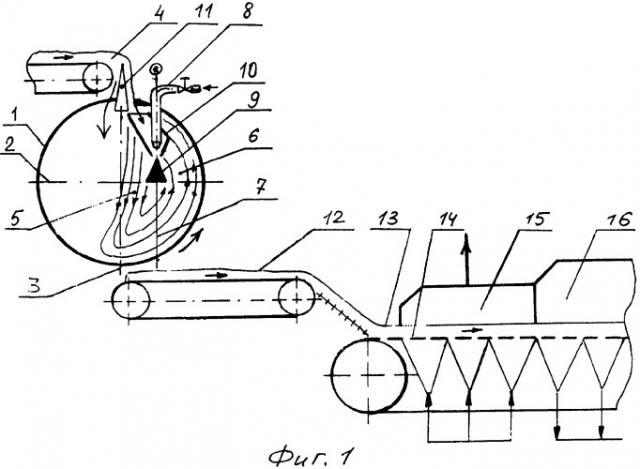

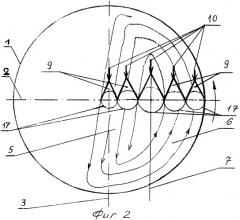

Способ получения окатышей реализуется на основе технической схемы, изображенной на фигурах 1 и 2. На фигуре 1 изображена схема обработки окатышей на основе одиночного струйного аппарата, на фигуре 2 изображена обработка окатышей несколькими струйными аппаратами, расположенными вдоль горизонтального диаметра тарели. Тарельчатый окомкователь 1, содержащий горизонтальный диаметр 2 и вертикальный диаметр 3 тарели, формирует из влажной шихты 4 нисходящий слой окатышей 5 и восходящий слой окатышей 6. Нисходящий слой и восходящий слой окатышей разделены вертикальной осью 7. Обработку окатышей осуществляют напылением влажной шихты, водимой в поток нагретого до температуры 30-350°С сжатого газа 8. Газовлагошихтовая струя 9 формируется струйным аппаратом 10. Для создания определенного расхода и необходимой концентрации шихты в струе на входе в струйный аппарат установлен поворотный шибер 11. Кондиционные окатыши 12 перемещаются транспортерной лентой и укладываются слоем 13 на колосниковую решетку 14. На решетке обжиговой машины осуществляют окончательную сушку окатышей на первой ступени 15 с нижней подачей горновых газов и на второй ступени 16 с помощью реверсивной подачи теплоносителя. На фигуре 2 показаны проекции 17 струй, ориентированных на нисходящий слой 5 и восходящий слой 6 окатышей при многоструйной обработке окатышей в направлении горизонтального диаметра тарели.

Пример. Отработку способа получения окатышей вели на тарельчатом окомкователе диаметром 0,62 м, установленном под углом в 45 град к горизонту и вращающемся со скоростью 12 об/мин. Окомковывали шихту Тейского железорудного концентрата влажностью 8,45%. Массовый расход шихты, подаваемой дисковым питателем, определяли по времени заполнения мерного бачка. Сжатый воздух для напыления шихты и формирования газовлагошихтовой струи использовали от лабораторного компрессора. Расход воздуха измеряли ротаметром РМ-63Г, давление определяли дифференциальным микроманометром, температуру контролировали хромель-копелевой термопарой. Воздух нагревали электропечью СУОЛ с регулируемой тепловой мощностью от 0,5 до 2,5 кВт. После окомкования окатыши загружали в установку типа "аглочаша" и осуществляли полную сушку. Во время сушки отбирали пробы на влажность и прочность, после чего рассчитывали длительность сушки, производительность способа и расход топлива. Результаты опытов представлены в таблице.

| Таблица | ||||||

| № | Температура воздуха | Скорость движения окатышей, м/с | Концентрация шихты в струе, кг/(м2·с) | Влажность напыленных окатышей, % | Производительность способа, %(отн) | Расход топлива, %(отн) |

| 1 | 30 | 0 | 2,5 | 8,14 | 102,2 | 96,2 |

| 2 | 30 | 0,4 | 3,0 | 8,11 | 102,8 | 96,0 |

| 3 | 30 | 0,8 | 3,5 | 8,08 | 103,4 | 95,8 |

| 4 | 30 | 1,2 | 4,0 | 8,06 | 104,0 | 95,6 |

| 5 | 30 | 1,6 | 4,5 | 8,04 | 104,6 | 95,4 |

| 6 | 30 | 2,0 | 5,0 | 8,02 | 105,2 | 95,2 |

| 7 | 350 | 0 | 10,5 | 6,22 | 109,8 | 93,2 |

| 8 | 350 | 0,4 | 12,0 | 6,16 | 110,8 | 93,0 |

| 9 | 350 | 0,8 | 13,5 | 6,10 | 111,6 | 92,1 |

| 10 | 350 | 1,2 | 15,0 | 6,06 | 112,5 | 92,2 |

| 11 | 350 | 1,6 | 16,5 | 6,01 | 113,5 | 92,0 |

| 12 | 350 | 2,0 | 18,0 | 5,95 | 114,6 | 91,8 |

| Данные прототипа | ||||||

| 13 | 20 | 0-2,0 | 8,45 | 100% | 100% |

Как видно из таблицы, повышение производительности способа получения окатышей в пределах 2,2-14,6% и снижение расхода топлива на 3,8-8,2% достигнуто за счет обработки окатышей напылением газовлагошихтовой струей с температурой газа 30-350°С и концентрацией шихты в струе в пределах 2,5-10,5 кг/(м2·с) с учетом ее повышения на 0,5-1,5 кг/(м2·с) при увеличении скорости движения окатышей на каждые 0,4 м/с.

Способ получения окатышей, включающий подачу влажной шихты на тарель окомкователя, окомкование шихты с образованием нисходящего слоя и восходящего слоя окатышей, разделенных осью, обработку окатышей напылением влажной шихты, вводимой в поток сжатого газа с формированием газовлагошихтовой струи, укладку окатышей слоем на колосниковую решетку обжиговой машины, сушку окатышей, включающую нижнюю подачу горновых газов через слой с последующим реверсом, отличающийся тем, что обработку окатышей напылением осуществляют вдоль горизонтального диаметра тарели, формируя концентрацию шихты в струе, ориентированной на пересечение горизонтального диаметра тарели и упомянутой оси, в пределах 2,5-10,5 кг/(м2·с) с ее увеличением на 0,5-1,5 кг/(м2·с) при повышении скорости движения окатышей на тарели на каждые 0,4 м/с, причем температуру сжатого газа поддерживают равной 30-350°С.