Установка для получения продуктов анодного окисления раствора хлоридов щелочных или щелочноземельных металлов

Иллюстрации

Показать всеИзобретение относится к области химической технологии, в частности к устройствам для электролиза водных растворов хлоридов щелочных или щелочноземельных металлов и получения газообразных продуктов электролиза, таких как хлор и кислород, для использования как в процессах очистки и обеззараживания воды, так и в процессах электрохимического получения различных химических продуктов. Установка содержит, как минимум, один электрохимический реактор, выполненный из 2-16 электрохимических ячеек, каждая из которых содержит коаксиально установленные внутренний цилиндрический полый анод и внешний цилиндрический катод и размещенную между ними диафрагму, выполненную из керамики на основе оксидов циркония, алюминия и иттрия. Катод и анод установлены в нижнем и верхнем узлах крепления с образованием гидравлически замкнутых анодной и катодной камер с входом в нижнем узле крепления и выходом в верхнем, при этом вход и выход анодной камеры сообщаются с полостью анода. Анод выполнен с перфорационными отверстиями. Анод и катод установлены с межэлектродным расстоянием (МЭР) 8-10 мм, при этом d=1,5-2,3 МЭР, D=3,0-4,3 МЭР, Ld=25-40 МЭР, δ=0,15-0,35 МЭР и Sk≥Sa, где d - внешний диаметр анода, D - внутренний диаметр катода, Ld - длина катода, δ - толщина боковых стенок диафрагмы, Sk - площадь поперечного сечения катодной камеры, Sa - площадь поперечного сечения анодной камеры. Ячейки снабжены линиями подвода в катодную и анодную камеры и линиями отвода из катодной и анодной камер, выполненными в виде трубопроводов, имеющих внутренний диаметр не более 0,5 МЭР и одинаковую длину - не менее 2 Ld. Технический эффект - повышение производительности установки, снижение расхода энергии, повышение надежности и ресурса непрерывной работы, упрощение конструкции и уменьшение габаритов. 2 з.п. ф-лы, 5 ил., 1 табл.

Реферат

Изобретение относится к области химической технологии, в частности к устройствам для электролиза водных растворов хлоридов щелочных или щелочноземельных металлов и получения газообразных продуктов электролиза, таких как хлор и кислород, и может быть использовано как в процессах очистки и обеззараживания воды, так и в процессах электрохимического получения различных химических продуктов.

Предшествующий уровень техники

В прикладной электрохимии для получения продуктов анодного окисления при электролизе растворов хлоридов широко используются электролизеры различных конструкций, в частности электролизеры с коаксиально расположенными цилиндрическими электродами и диафрагмой между ними [см. например, Патент Японии №02274889 А, С 25 В 9/00, 1989].

Наиболее перспективными являются модульные электролизеры, обеспечивающие достижение требуемой производительности путем соединения необходимого числа электрохимических модульных ячеек, что позволяет сократить затраты на проектирование и производство электролизеров фиксированной производительности, унифицировать детали и узлы, сократить время монтажа и ремонта таких электролизеров [см. например, Патент США №5635040, C 02 F 1/461, 03.06.97].

Известна также установка для получения продуктов анодного окисления растворов хлорида щелочного металла, содержащая, как минимум, одну ячейку, с коаксиальными цилиндрическими электродами, разделенными диафрагмой на анодную и катодную камеры, катодный и анодный циркуляционные контуры, каждый из которых снабжен газоотделительной емкостью, линию подачи раствора хлорида щелочного металла, соединенную с анодным циркуляционным контуром, и систему поддержания повышенного давления в анодном контуре. Газовый вывод газоотделительной емкости анодного контура может быть соединен со смесителем, что позволяет получить продукты окисления не только в газообразном виде, но и в виде водного раствора [см. Патент РФ №2088693, С 25 В 9/00, 1997].

Известная установка, выполненная по модульному принципу, позволяет сравнительно легко собирать установки различной производительности, в зависимости от требований получать продукты в виде газа или раствора. Однако известная установка сравнительно громоздка, имеет два циркуляционных контура, причем к газоотделительным емкостям, которыми снабжены эти контуры, предъявляются дополнительные требования по объему и высоте их размещения относительно ячеек, что приводит к увеличению габаритов установки. Специальные требования предъявляются к материалам трубопроводов и узлов, образующих анодный циркуляционный контур, поскольку во время работы они подвергаются непрерывному воздействию движущейся со значительной скоростью крайне химически агрессивной газожидкостной среды. Наличие двух циркуляционных контуров со многими гидравлическими сопряжениями также создает дополнительную опасность разгерметизации. То, что анодный контур работает под давлением, предъявляет дополнительные требования к материалам.

Наиболее близкой по технической сути и достигаемому результату является установка для получения продуктов анодного окисления раствора хлоридов щелочных или щелочноземельных металлов, содержащая, как минимум, один электрохимический реактор, выполненный из нескольких электрохимических модульных ячеек, каждая из которых содержит коаксиально установленные цилиндрические электроды - внутренний полый анод, и внешний - катод и размещенную между ними диафрагму, выполненную из керамики на основе оксидов циркония, алюминия и иттрия, установленные в нижнем и верхнем узлах крепления с образованием гидравлически замкнутых анодной и катодной камер с входом в нижнем узле крепления и выходом в верхнем, при этом вход и выход анодной камеры сообщаются с полостью анода, и анод выполнен с перфорационными отверстиями, расположенными как в верхней и нижней частях анода, так и равномерно по длине анода, ячейки реактора или реакторов выполнены однотипными, анод и катод установлены с межэлектродным расстоянием (МЭР) 8-10 мм, и при этом

d=1,5-2,3 МЭР,

D=3,0-4,3 МЭР,

Ld=25-40 МЭР,

δ=0,15-0,35 МЭР

и Sk≥Sa, где

d - внешний диаметр анода,

D - внутренний диаметр катода,

Ld - длина катода,

δ - толщина боковых стенок диафрагмы,

Sk - площадь поперечного сечения катодной камеры,

Sа - площадь поперечного сечения анодной камеры,

ячейки снабжены линиями подвода в катодную и анодную камеры и линиями отвода из катодной и анодной камер, соединенными соответственно с нижним и верхним узлами крепления, ячейки реактора установлены на одном уровне и соединены гидравлически параллельно, установка содержит также линию подачи исходного раствора с насосом, который создает повышенное давление, коллектор подачи исходного раствора, соединенный с линией подачи исходного раствора и с линиями подвода в анодные камеры ячеек, коллектор сбора газообразных продуктов анодного окисления, соединенный с линиями отвода из анодных камер ячеек, катодный циркуляционный контур, соединенный с линиями подвода и отвода катодных камер ячеек, и сепарационную емкость для отделения выделившегося при электролизе газа, регулятор давления "до себя", соединенный с коллектором сбора газообразных продуктов анодного окисления, и линию отвода газообразных продуктов анодной камеры установки, соединенную с регулятором давления "до себя", регулятор уровня раствора хлорида в анодных камерах [см. Патент РФ №2176989, С 02 F 1/ 461, С 25 В 1/46, опубл. 2001]. Данное техническое решение выбрано авторами в качестве прототипа.

Использование решения по прототипу позволяет исключить анодный циркуляционный контур и тем самым упростить и удешевить установку, уменьшить ее габариты.

Однако известное решение обладает рядом недостатков. Ячейки реактора или реакторов установки, хоть и расположены на одном уровне, но работают в разных гидравлических режимах, что обусловлено различием длин гидравлических линий для каждой из ячеек реактора относительно общих точек подключения реактора в гидравлическую систему установки. Это приводит к неравномерному тепловому режиму работы ячеек, к различию в химическом составе продуктов анодного окисления, полученных в ячейках одного и того же реактора, неравномерному износу электрокаталитического покрытия анодов в ячейках. Кроме того, известная установка имеет сравнительно низкую по сравнению с расчетной производительность ячеек по продуктам анодного окисления вследствие их повышенного нагрева. Также в известной установке велик риск ускоренного износа электродов ячеек вследствие влияния токов утечки через растворы электролитов, заполняющих гидравлические линии, объединяющие ячейки в единый реактор.

Раскрытие изобретения

Техническим результатом использования настоящего изобретения является повышение производительности установки, снижение расхода энергии на эксплуатацию установки, повышение ее надежности и ресурса непрерывной работы, а также упрощение конструкции и уменьшение габаритов.

Указанный результат достигается тем, что в установке для получения продуктов анодного окисления раствора хлоридов щелочных или щелочноземельных металлов, содержащей, как минимум, один электрохимический реактор, выполненный из нескольких электрохимических модульных ячеек, каждая из которых содержит коаксиально установленные внутренний цилиндрический полый анод, внешний цилиндрический катод и размещенную между ними диафрагму, выполненную из керамики на основе оксидов циркония, алюминия и иттрия, установленные в нижнем и верхнем узлах крепления с образованием гидравлически замкнутых анодной и катодной камер с входом в нижнем узле крепления и выходом в верхнем, при этом вход и выход анодной камеры сообщаются с полостью анода, и анод выполнен с перфорационными отверстиями, расположенными как в верхней и нижней частях анода, так и равномерно по длине анода, ячейки реактора или реакторов выполнены однотипными, анод и катод установлены с межэлектродным расстоянием - МЭР - 8-10 мм, и при этом

d=1,5-2,3 МЭР,

D=3,0-4,3 МЭР,

Ld=25-40 МЭР,

δ=0,15-0,35 МЭР

и Sk≥Sa, где

d - внешний диаметр анода,

D - внутренний диаметр катода,

Ld - длина катода,

δ - толщина боковых стенок диафрагмы,

Sk - площадь поперечного сечения катодной камеры,

Sa - площадь поперечного сечения анодной камеры,

ячейки снабжены линиями подвода в катодную и анодную камеры и линиями отвода из катодной и анодной камер, соединенными соответственно с нижним и верхним узлами крепления, ячейки реактора установлены на одном уровне и соединены гидравлически параллельно, установка содержит также линию подачи исходного раствора под повышенным давлением, коллектор подачи исходного раствора, соединенный с линией подачи исходного раствора и с линиями подвода в анодные камеры ячеек, коллектор сбора газообразных продуктов анодного окисления, соединенный с линиями отвода из анодных камер ячеек, катодный циркуляционный контур, соединенный с линиями подвода и отвода катодных камер ячеек и содержащий приспособление для отделения газа, регулятор давления "до себя", соединенный с коллектором сбора газообразных продуктов анодного окисления и линию отвода газообразных продуктов анодной камеры установки, соединенную с регулятором давления "до себя", регулятор уровня раствора хлорида в анодных камерах, реактор или реакторы установки содержит по 2-16 электрохимических ячейки каждый, коллектор подачи исходного раствора и коллектор сбора газообразных продуктов анодных камер ячеек выполнены вертикальными, соответственно с числом выходных и входных патрубков, соответствующих количеству ячеек в реакторе, и патрубки коллекторов расположены симметрично относительно вертикальной оси симметрии коллекторов, приспособление для отделения газа катодного циркуляционного контура выполнено в виде верхнего вертикального коллектора, и установка дополнительно содержит нижний вертикальный коллектор катодного циркуляционного контура и вертикальный теплообменник, расположенный между верхним и нижним коллекторами катодного циркуляционного контура, вход и выход которого соединены соответственно с верхним и нижним коллекторами катодного циркуляционного контура, эти коллекторы также выполнены с числом выходных и входных патрубков, соответствующим количеству ячеек в реакторе, и патрубки расположены симметрично относительно вертикальной оси симметрии коллекторов, коллектор подачи исходного раствора, нижний коллектор катодного циркуляционного контура, теплообменник, верхний коллектор катодного циркуляционного контура и коллектор сбора газообразных продуктов анодных камер ячеек расположены на одной вертикальной оси, причем верхний коллектор катодного циркуляционного контура установлен на высоте не менее чем величина Ld от выхода катодной камеры, коллектор сбора газообразных продуктов анодных камер ячеек расположен над или под верхним коллектором катодного циркуляционного контура, линии подвода и линии отвода катодных и анодных камер ячеек выполнены в виде трубопроводов, имеющих внутренний диаметр не более 0,5 МЭР и одинаковую длину - не менее 2 Ld, при этом ячейки реактора установлены симметрично относительно вертикальной оси, на которой расположены верхний и нижний коллекторы катодного циркуляционного контура с установленным между ними теплообменником.

Диафрагма в ячейках установки выполнена микрофильтрационной.

При использовании установки в процессах водоподготовки для получения смеси оксидантов оптимальными являются приведенные в формуле размеры конструктивных элементов, а именно - каждая ячейка выполнена длиной 380 мм, причем длина катода составляет 350 мм, длина диафрагмы 300 мм, длина анода 290 мм, толщина стенок диафрагмы 2,5 мм, межэлектродное расстояние 10 мм, при этом верхний коллектор катодного циркуляционного контура установлен на высоте не менее 300 мм от выхода катодной камеры, вход и выход катодных камер каждой ячейки соединен соответственно с нижним и верхним коллекторами катодного циркуляционного контура трубопроводами, имеющими внутренний диаметр 5 мм и длину не менее 600 мм, а вход и выход анодных камер соединены соответственно с узлом подачи исходного раствора и с коллектором сбора газообразных продуктов анодных камер ячеек трубопроводами, имеющими внутренний диаметр 5 мм и длину не менее 800 мм.

При осуществлении изобретения существенным является выполнение ячеек с соотношением размеров, указанным в ограничительной части формулы. Конструкция узлов крепления элементов ячейки не является существенной. Так, могут быть использованы ячейки по патенту РФ №2176989 или ячейки, размеры основных элементов которых удовлетворяют приведенным соотношениям, а узлы крепления электродов и диафрагмы выполнены как-либо иначе, например с втулками и/или прокладками иной формы.

То, что реактор или реакторы установки содержит по 2-16 электрохимических ячейки каждый, позволяет обеспечить симметричную установку реакторов относительно вертикальной оси и тем самым обеспечить идентичность условий их работы. Установка является работоспособной и при использовании реактора, состоящего из одной ячейкой, но это приведет к снижению эффективности работы установки и повысит стоимость ее продукции за счет нерационального использования оборудования, то есть не обеспечит достижение указанного технического результата. При количестве ячеек более 16 возникает необходимость в увеличении объемов таких элементов оборудования, как питающая система, коллекторы, теплообменник, что приводит к повышению затрат и снижению эффективности работы реактора.

Выполнение приспособления для отделения газа катодного циркуляционного контура в виде верхнего коллектора, снабжение этого контура вертикальным теплообменником и нижним вертикальным коллектором катодного циркуляционного контура позволяет обеспечить эффективную систему циркуляции в катодном контуре без дополнительных затрат, только за счет газлифта и тепловой энергии, выделяющейся в ячейках реактора. Существенно, вертикальное расположение теплообменника, а его конструкция выбирается в зависимости от конкретных условий работы установки. Кроме того, такое выполнение также позволяет обеспечить идентичность работы ячеек.

В установке коллектор сбора газообразных продуктов анодных камер ячеек выполнен вертикальным, что также направлено на обеспечение одинаковых условий работы ячеек.

То, что коллекторы (верхний и нижний катодного циркуляционного контура, подачи исходного раствора в анодные камеры ячеек и для сбора газообразных продуктов анодной камеры) выполнены с числом входных патрубков, соответствующих количеству ячеек в реакторе, и то, что патрубки ввода в них расположены симметрично относительно вертикальной оси симметрии коллекторов, и то, что они расположены на одной оси симметрии, позволяет обеспечить одинаковый гидравлический режим во всех ячейках. При ином расположении патрубков в коллекторах и ином расположении самих коллекторов невозможно обеспечить одинаковый режим работы ячеек, что приводит к неравномерности работы ячеек, различному тепловому балансу в них, и как следствие, изменению условий циркуляции, снижению производительности и к различию в химическом составе получаемых продуктов.

При небольшом количестве ячеек в реакторе, до шести штук, целесообразно использовать коллекторы цилиндрической формы, так как в этом случае облегчается процесс симметричного размещения входных патрубков и снижается вероятность образования застойных зон в самих коллекторах, а при числе ячеек от шести до шестнадцати коллекторы могут иметь в сечении форму правильных многоугольников с числом граней, соответствующим числу ячеек. Объем коллекторов и их высота определяются в зависимости от условий решаемой задачи, в частности от производительности ячеек, их количества в реакторе или реакторах установки.

Верхний коллектор катодного циркуляционного контура должен быть установлен на высоте не менее чем величина Ld от выхода катодной камеры, так как при меньшей высоте не обеспечивается эффективная циркуляция католита, а кроме того, в этом случае потребуется более длительное пребывание католита в верхнем коллекторе для обеспечения необходимой степени дегазации, что в свою очередь приведет к ухудшению работы теплообменника и создаст вероятность появления избыточного гидростатического давления в катодных камерах и нарушению режима электролиза. Коллектор же сбора газообразных продуктов анодных камер ячеек расположен над или под верхним коллектором катодного циркуляционного контура в зависимости от требований к размещению установки.

То, что и вход и выход катодных камер каждой ячейки соединен соответственно с нижним и верхним коллекторами катодного циркуляционного контура трубопроводами, имеющими внутренний диаметр не более 0,5 МЭР и одинаковую длину - не менее 2 Ld, а вход и выход анодных камер соединены соответственно с коллектором подачи исходного раствора и с коллектором сбора газообразных продуктов анодных камер ячеек трубопроводами, имеющим внутренний диаметр не более 0,5 МЭР и одинаковую длину не менее 2 Ld, обеспечивает необходимый технологический режим работы ячеек, необходимый уровень циркуляции католита в катодном циркуляционном контуре, равномерное поступление исходного раствора в анодную камеру, предотвращение выноса анолита с газообразными продуктами электролиза из анодной камеры и, кроме того, повышает надежность и безопасность установки, так как резко снижается вероятность возникновения токов утечки. При использовании трубопроводов с большим внутренним диаметром и меньшей длиной возникает вероятность нарушения режима работы установки за счет появления негативных явлений, указанных выше.

Целесообразно использовать в ячейках диафрагму, которая выполнена микрофильтрационной, так как такое выполнение обеспечивает необходимую величину тока, протекающего через ячейку, и в то же время позволяет получать продукты электролиза необходимой степени чистоты.

Установка по изобретению названа авторами установкой "АКВАХЛОР". В названии установки может указываться ее производительность, так, например, установка, производящая 500 г газообразной смеси оксидантов в час, имеет название "АКВАХЛОР - 500".

Краткое описание фигур чертежей

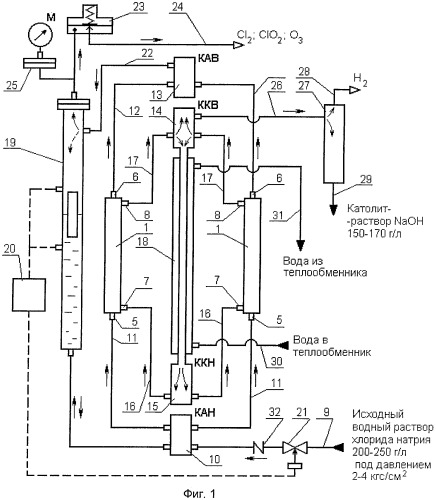

На фиг.1 представлена схема установки для получения продуктов анодного окисления водного раствора хлорида щелочного или щелочноземельного металла.

На фиг.2 представлено схематичное изображение ячейки, используемой в установке.

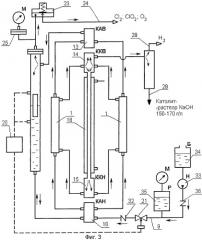

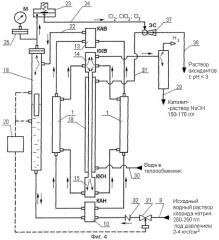

На фиг.3-5 представлены схемы установки для получения продуктов анодного окисления водного раствора хлорида щелочного или щелочноземельного металла с различной технологической обвязкой.

Установка (фиг.1) содержит реактор из нескольких (показаны две) модульных электрохимических ячеек 1.

Электрохимическая модульная ячейка (фиг.2) содержит вертикальные цилиндрические внутренний полый анод 2 и внешний катод 3. На торцах электродов 2 и 3 с помощью узлов крепления (показаны схематично) коаксиально установлена между электродами 2 и 3 диафрагма 4 из керамики на основе оксида циркония, а также входной 5 и выходной 6 патрубки анодной камеры, установленные на торцах электрода 2, и входной 7 и выходной 8 патрубки катодной камеры.

Анод 2 выполнен с перфорационными отверстиями, расположенными в верхней и нижней частях анода 2, а также с дополнительными отверстиями, расположенными по всей его длине.

Установка (фиг.1) содержит линию подачи под давлением исходного раствора 9, коллектор подачи исходного раствора 10, выполненный вертикальным, линии подвода исходного раствора 11 в анодные камеры, соединенные с коллектором 10 и с входом 5 анодной камеры, линии отвода газообразных продуктов анодной камеры 12, соединенные с выходом анодных камер бис коллектором 13 сбора газообразных продуктов анодной камеры. Установка содержит катодный циркуляционный контур, который образован верхним 14 и нижним 15 коллекторами катодного циркуляционного контура, линиями подвода катодных камер ячеек 16, соединенных с входом катодных камер 7, линиями отвода катодных камер 17, соединенных с выходами катодных камер 8, и установленный между коллекторами 14 и 15 вертикальный теплообменник 18.

Установка также содержит регулятор уровня анолита в ячейках 19 с блоком управления 20, который соединен линией связи с регулировочным вентилем 21, линию отвода газообразных продуктов анодной камеры установки 22, соединенную с выходом коллектора 13 и верхней частью регулятора уровня анолита 19, регулятор давления "до себя" анодных газов 23 с линией отвода газообразных продуктов установки 24. Между регулятором уровня анолита 19 и регулятором давления 23 установлен манометр 25.

Установка содержит линию отвода газообразных продуктов катодной камеры установки 26, соединенную с выходом коллектора 14 и с емкостью 27 сбора унесенного католита. Емкость 27 соединена с линией отвода газа 28 и линией сброса католита 29. Кроме того, установка содержит линию подачи 30 охлаждающего агента - воды в теплообменник 18 и линию отвода воды 31 из теплообменника 18.

Установка содержит также обратный клапан 32, который совместно с регулятором давления 23 обеспечивает поддержание повышенного давления в анодном контуре. Манометр 25 позволяет проводить визуальный контроль за величиной давления в анодном контуре.

Подача под давлением исходного раствора по линии 9 может осуществляться за счет приспособления для повышения давления 33, выполненного в виде насоса (фиг.3). В этом случае установка может содержать емкость для исходного раствора или для растворения соли 34 и буферную емкость с манометром 35 и дополнительный обратный клапан 36.

В случае необходимости получать целевой продукт установки в виде водного раствора оксидантов на линии отвода воды 31 из теплообменника 18 может быть установлен смеситель 37 (фиг.4), выполненный, например, в виде эжектора, при этом эжектор соединен с линией 24 отвода целевого газообразного продукта и снабжен линией 38 отвода целевого продукта в виде раствора оксидантов.

В зависимости от условий использования установки при наличии требований к значению рН получаемого водного раствора оксидантов установка может содержать дополнительную линию 39, соединяющую нижнюю часть емкости 27 с линией 24 и смесителем 37 (фиг.5), для обеспечения регулирования рН раствора оксидантов. В этом случае целесообразно установить на линии 29 отвода католита из емкости 27 регулировочный вентиль 40.

Установка работает следующим образом.

По линии 9 (фиг.1) при открытом вентиле 21 в установку под давлением подается концентрированный раствор хлорида щелочного или щелочноземельного металла, например раствор хлорида натрия. Раствор поступает в коллектор 10, откуда через трубопроводы подвода 11 равномерно распределяется по анодным камерам ячеек 1 со скоростью, обеспечивающей постоянство заданного уровня анолита в ячейках 1. Уровень анолита контролируется с помощью манометра 25 и автоматически поддерживается с помощью регулятора уровня раствора анолита в анодных камерах 19, связанного блоком управления 20 с регулировочным вентилем 21.

После подачи напряжения на электроды 2 и 3 (фиг.2) в анодной камере на внешней поверхности полого цилиндрического анода 2 начинается интенсивное выделение электролизных газов, в основном хлора. За счет перфорационных отверстий цилиндрического полого анода 2 анолит поступает во внутреннюю полость анода 2, освобождается от пузырьков газа и таким образом осуществляется интенсивная внутренняя циркуляция анолита. Из верхней части полого анода 2 через выход 6 отбирается газ (в основном хлор) и поступает в коллектор сбора газообразных продуктов анодной камеры 13. Из коллектора 13 газообразные продукты электролиза по линии 22 поступают в верхнюю часть регулятора уровня раствора анолита в анодных камерах 19 для отделения вынесенного из анодной камеры анолита, и газообразные продукты электролиза удаляются из анодного пространства через регулятор давления 23 по линии 24. Полученный анодный газ может направляться непосредственно потребителю или поступать в смеситель 37 (фиг.4) газ-жидкость, в котором смешивается с водой, выходящей из охлаждающего контура теплообменника 18, целевой продукт поступает потребителю по линии 38 в виде водного раствора оксидантов.

Катодная камера ячеек 1 перед включением заполняется водой (или исходным раствором). После подачи напряжения на электроды 2 и 3 на внутренней поверхности катода 3 начинает выделяться электролизный газ - водород - и поступать в раствор, находящийся в катодной камере - в католит. За счет наличия в католите пузырьков газа и разогрева католита в процессе работы ячейки его кажущаяся плотность уменьшается и начинается движение католита вверх. По линии отвода 17 католит с пузырьками газа поступает в коллектор 14. В коллекторе 14 католит освобождается от электролизных газов, в основном водорода, поступает для охлаждения в вертикальный теплообменник 18. Во внешний контур теплообменника 18 противотоком по линии 30 подается охлаждающий агент - вода, которая выводится из теплообменника по линии 31. Из теплообменника 18 охлажденный католит поступает в коллектор 15. Плотность католита увеличивается, и он возвращается на повторную обработку - по линиям подвода 16 равномерно распределяется по катодным камерам ячеек 1. Водород, содержащий пары и частицы унесенного католита, из коллектора 14 по линии 26 подается в емкость 27, в которой происходит коалесценция капель католита, и очищенный водород по линии 28 выводится из цикла обработки. Накопившийся в емкости 27 католит может использоваться для приготовления реагентов, применяемых в процессах предварительной химической обработки воды - коагулянтов, флокулянтов, а также для очистки оборудования (емкостей, фильтров) от загрязнений. Также возможно направлять католит, имеющий значительную концентрацию гидроксида натрия (до 150 г/л), на упаривание с целью получения твердой товарной каустической соды. Кроме того, католит, имеющий повышенное значение рН, в случае необходимости по линии 39 поступает в смеситель 37 (фиг.5) для регулирования рН водного раствора оксидантов.

Исходный раствор для подачи в установку по линии 9 может быть приготовлен на месте путем растворения твердой соли в емкости 34 (фиг.3) и с помощью насоса 33, создающего избыточное давление, он поступает в линию 9. Для обеспечения непрерывности работы установки возможно также использование буферной емкости 35.

Варианты осуществления изобретения

Изобретение иллюстрируется следующими примерами, которые, однако, не исчерпывают всех возможностей реализации изобретения.

Во всех примерах использовалась ячейка по патенту РФ №2176989, названная авторами ПЭМ-7, анод и катод которой установлены с межэлектродным расстоянием - МЭР=10 мм. При этом внешний диаметр анода d составлял 16 мм (d=1,6 МЭР), внутренний диаметр катода D был равен 36 мм (D=3,6 МЭР), длина катода Ld равнялась 350 мм (Ld=35 МЭР), толщина стенок диафрагмы (равнялась 2 мм (δ=0,2 МЭР), площадь поперечного сечения катодной камеры Sk составляла 4 см2, площадь поперечного сечения анодной камеры Sа составляла 2,5 см2, т.е. Sk≥Sa. Ультрафильтрационная диафрагма была изготовлена из керамики состава: оксид циркония - 70%, оксид алюминия - 27% и оксид иттрия - 3%. На поверхности анода по всей его высоте между входными и выходными отверстиями было расположено 9 отверстий с шагом 30 мм по винтовой линии. На поверхность титанового анода было нанесено покрытие ОРТА, патрубки входа и выхода анодной камеры были изготовлены из титана марки ВТ1-00, уплотнения диафрагмы были выполнены из фторопласта марки Ф4.

Пример 1. Установка АКВАХЛОР-500, выполненная в соответствии с настоящим описанием изобретения и оснащенная электрохимическим реактором из шестнадцати модульных электрохимических ячеек ПЭМ-7, изготовленная в соответствии с приведенным выше описанием. Трубопроводы подачи и отвода катодного циркуляционного контура были выполнены из поливинилхлорида длиной 700 мм, трубопроводы подачи исходного раствора в анодные камеры и отвода газообразных продуктов электролиза из них были выполнены из фторпластин длиной 800 мм. Все трубопроводы имели внутренний диаметр 5 мм. Коллекторы установки были выполнены цилиндрическими, каждый из них имел по два входных патрубка, симметрично расположенных относительно вертикальной оси. В установке использовался вертикальный теплообменник типа "труба в трубе", при этом верхний коллектор катодного циркуляционного контура был расположен на высоте 350 мм.

Установка по прототипу - АКВАХЛОР-500, серийно производимая в соответствии с патентом РФ №2176989, также оснащенная электрохимическим реактором из 16 модульных электрохимических ячеек ПЭМ-7. Для работы установок использовался исходный раствор концентрацией 200 г/л для получения смеси оксидантов (в основном хлора) электролизом водного раствора хлорида натрия. В процессе электролиза в анодном контуре поддерживали избыточное давление 3 кгс/см2.

Результаты исследований приведены в таблице.

| Показатели | Модель установки АКВАХЛОР | |

| Прототип | Изобретение | |

| Концентрация хлорида натрия в исходном растворе, г/л | 200 | 200 |

| Сила тока через одну модульную электрохимическую ячейку, А | 30 | 30 |

| Напряжение на одной модульной электрохимической ячейке, В | 3 | 2,5 |

| Эффективная сила тока, А | 480 | 480 |

| Потребляемая электрическая мощность, Вт | 1440 | 1200 |

| Производительность по оксидантам, г/ч | 550 | 620 |

| Расход хлорида натрия на синтез 1 грамма оксидантов, г | 1,85 | 1,75 |

| Удельный расход электроэнергии на синтез оксидантов, Вт×ч/г | 2,6 | 1,93 |

| Производительность по обеззараженной питьевой воде (1 мг/л), л/ч | 550000 | 620000 |

| Габаритные размеры электрохимического блока установки, см | 90×36×120 | 40×50×170 |

| Масса электрохимического блока установки, кг | 38 | 32 |

Как видно из представленной таблицы, установка согласно изобретению имеет более высокую производительность, более низкий расход энергии. Также установка при более высокой производительности имеет меньшие габариты и массу.

Пример 2. Те же установки исследовались в тех же условиях на стабильность получаемых результатов во времени.

Через 2000 часов работы производительность по оксидантам установки по прототипу падает на 10-30% из-за нарушения герметичности уплотнений диафрагмы в ячейках установки по прототипу, в то время как устройство по изобретению работает с сохранением параметров работы на первоначальном уровне.

Промышленная применимость

Изобретение позволяет повысить производительность установки, снизить расход энергии на эксплуатацию установки, повысить ее надежность и ресурс непрерывной работы, а также упростить конструкцию и уменьшить габариты установки. Использование установки для получения продуктов анодного окисления позволяет расширить гамму получаемых продуктов, получать целевой продукт в виде смеси газов или в виде водного раствора, сократить расход реагентов на проведение процесса.

1. Установка для получения продуктов анодного окисления раствора хлоридов щелочных или щелочноземельных металлов, содержащая как минимум один электрохимический реактор, выполненный из нескольких электрохимических модульных ячеек, каждая из которых содержит коаксиально установленные внутренний цилиндрические полый анод, внешний цилиндрический катод и размещенную между ними диафрагму, выполненную из керамики на основе оксидов циркония, алюминия и иттрия, установленные в нижнем и верхнем узлах крепления с образованием гидравлически замкнутых анодной и катодной камер с входом в нижнем узле крепления и выходом в верхнем, при этом вход и выход анодной камеры сообщаются с полостью анода и анод выполнен с перфорационными отверстиями, расположенными как в верхней и нижней частях анода, так и равномерно по длине анода, ячейки реактора или реакторов выполнены однотипными, анод и катод установлены с межэлектродным расстоянием (МЭР) 8-10 мм и при этом

d=1,5-2,3 МЭР;

D=3,0-4,3 МЭР;

Ld=25-40 МЭР;

δ=0,15-0,35 МЭР

и Sk≥Sa,

где d - внешний диаметр анода;

D - внутренний диаметр катода;

Ld - длина катода;

δ - толщина боковых стенок диафрагмы;

Sk - площадь поперечного сечения катодной камеры;

Sa - площадь поперечного сечения анодной камеры,

ячейки снабжены линиями подвода в катодную и анодную камеры и линиями отвода из катодной и анодной камер, соединенными соответственно с нижним и верхним узлами крепления, ячейки реактора установлены на одном уровне и соединены гидравлически параллельно, установка содержит также линию подачи исходного раствора под повышенным давлением, коллектор подачи исходного раствора, соединенный с линией подачи исходного раствора и с линиями подвода в анодные камеры ячеек, коллектор сбора газообразных продуктов анодного окисления, соединенный с линиями отвода из анодных камер ячеек, катодный циркуляционный контур, соединенный с линиями подвода и отвода катодных камер ячеек и содержащий приспособление для отделения газа, регулятор давления "до себя", соединенный с коллектором сбора газообразных продуктов анодного окисления, и линию отвода газообразных продуктов из анодной камеры установки, соединенную с регулятором давления "до себя", регулятор уровня раствора хлорида в анодных камерах, отличающаяся тем, что реактор или реакторы установки содержат по 2-16 электрохимических ячейки каждый, коллектор подачи исходного раствора и коллектор сбора газообразных продуктов анодных камер ячеек выполнены вертикальными с числом входных и выходных патрубков, соответствующим количеству ячеек в реакторе, и патрубки коллекторов расположены симметрично относительно вертикальной оси симметрии коллекторов, приспособление для отделения газа катодного циркуляционного контура выполнено в виде верхнего вертикального коллектора, и установка дополнительно содержит нижний вертикальный коллектор катодного циркуляционного контура и вертикальный теплообменник, расположенный между верхним и нижним коллекторами катодного циркуляционного контура, вход и выход которого соединены соответственно с верхним и нижним коллекторами катодного циркуляционного контура, эти коллекторы также выполнены с числом выходных и входных патрубков, соответствующим количеству ячеек в реакторе, и патрубки расположены симметрично относительно вертикальной оси симметрии коллекторов, коллектор подачи исходного раствора, нижний коллектор катодного циркуляционного контура, теплообменник, верхний коллектор катодного циркуляционного контура и коллектор сбора газообразных продуктов анодных камер ячеек расположены на одной вертикальной оси, причем верхний коллектор катодного циркуляционного контура установлен на высоте не менее чем величина Ld от выхода катодной камеры, коллектор сбора газообразных продуктов анодных камер ячеек расположен над или под верхним коллектором катодного циркуляционного контура, линии подвода и линии отвода катодных и анодных камер ячеек выполнены в виде трубопроводов, имеющих внутренний диаметр не более 0,5 МЭР и одинаковую длину - не менее 2 Ld, при этом ячейки реактора установлены симметрично относительно вертикальной оси, на которой расположены верхний и нижний коллекторы катодного циркуляционного контура с установленным между ними теплообменником.

2. Установка для получения продуктов анодного окисления раствора хлоридов щелочных или щелочноземельных металлов по п.1, отличающаяся тем, что каждая ячейка выполнена длиной 380 мм, причем длина катода составляет 350 мм, длина диафрагмы 300 мм, длина анода 290 мм, толщина стенок диафрагмы 2,5 мм, межэлектродное расстояние 10 мм, при этом верхний коллектор катодного циркуляционного контура установлен на высоте не менее чем 300 мм от выхода катодной камеры, вход и выход катодных камер каждой ячейки соединены соответственно с нижним и верхни