Способ получения нетканых текстильных материалов, обладающих повышенной прочностью, устойчивым ароматным запахом и антимикробными свойствами, с помощью полиэтоксисилоксанов, содержащих фармакофорные органооксисилильные лиганды

Иллюстрации

Показать всеИзобретение относится к способам получения нетканых текстильных материалов на основе химических волокон (полипропиленовых, полиэфирных, полиамидных), а также кремнийорганического препарата, используемого в качестве модификатора. Техническим результатом изобретения является создание способа получения нетканого текстильного материала, обладающего более высокими деформационно-прочностными характеристиками, несминаемостью, воздухопроницаемостью, меньшей жесткостью и термоусадкой, а также устойчивым ароматным запахом, предназначенным для проведения ароматизации, и антимикробными свойствами. Указанный результат достигается тем, что в нетканый текстильный материал, содержащий в качестве основы химическое волокно, вводят в качестве модификатора полимера волокна кремнийорганический препарат - полиэтокси-силоксан, содержащий фармакофорные органооксисилильные лиганды, в которых органооксигруппа является остатком ароматного спирта, обладающего приятным запахом и антимикробными свойствами. 4 ил., 5 табл.

Реферат

Изобретение относится к нетканым текстильным материалам на основе химических волокон (полипропиленовых, полиэфирных, полиамидных), а также кремнийорганического препарата, используемого в качестве модификатора - промотора адгезии и одновременно ароматной парфюмерной отдушки, предназначенной для проведения ароматизации и обладающей антимикробными свойствами.

Известны нетканые текстильные материалы, содержащие в качестве основы химическое волокно, а в качестве модификатора кремнийорганический препарат. Такой нетканый текстильный материал содержит указанные ингредиенты в следующих количествах, мас.%:

| Волокно | 99,85-99,90 |

| Кремнийорганический препарат | 0,10-0,15 |

В качестве кремнийорганического препарата используются ЭТС-32, ЭТС-40, ТЭС (патент РФ №2100499 на изобретение «Нетканый текстильный материал» авторов Горчаковой В.М., Кузнецовой Е.И., Курочкиной Т.А., Измайлова Б.А., Силкиной Т.А.).

Из описанных в литературе нетканых текстильных материалов по составу ингредиентов наиболее близок к заявленному нетканому текстильному материалу нетканый текстильный материал, который содержит указанные ингредиенты в следующих количествах, мас.%:

| Волокно | 99,85-99,90 |

| Кремнийорганический препарат | 0,10-0,15 |

В качестве кремнийорганического препарата использован олигоэтоксиизобутоксисилоксан (патент РФ №2182614 на изобретение «Нетканый текстильный материал» авторов Горчаковой В.М., Баталенковой В.А., Измайлова Б.А.).

Эти нетканые текстильные материалы имеют следующие физико-механические свойства (см. табл.1). Данный нетканый текстильный материал обладает недостаточной прочностью, жесткостью, воздухопроницаемостью, несминаемостью, большой термоусадкой и не обладает устойчивым ароматным запахом, а также антимикробными свойствами.

Целью данного изобретения является создание такого нетканого текстильного материала, который обладал бы более высокими деформационно-прочностными характеристиками, несминаемостью, воздухопроницаемостью, меньшей жесткостью и термоусадкой, а также устойчивым ароматным запахом, предназначенным для проведения ароматизации, и антимикробными свойствами.

Для достижения указанной цели в нетканый текстильный материал, содержащий в качестве основы химическое волокно, вводят в качестве модификатора полимера волокна кремнийорганический препарат - полиэтоксисилоксан, содержащий фармакофорные органооксисилильные лиганды, в которых органооксигруппа является остатком ароматного спирта: изобутилового, 2-фенилэтилового, коричного, тимола, ванилаля, салицилового альдегида, эвгенола, обладающих приятными запахами и антимикробными свойствами (см. табл.3).

При этом содержание указанных ингредиентов должно быть в следующих соотношениях, мас.%:

| Волокно | 95,0-99,90 |

| Кремнийорганический препарат | 0,10-5,0 |

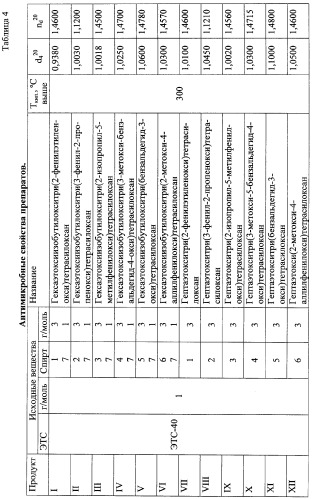

Кремнийорганический препарат (I-VI) получали конденсацией 1 г-моля полиэтоксисилоксана (ЭТС-40) с 3-мя г-молями ароматного спирта, а затем конденсацией образовавшегося продукта с 1 г-молем изобутилового спирта. Кремнийорганический препарат (VII-XII) получали взаимодействием 1 г-моля ЭТС-40 с 3-мя г-молями ароматного спирта (см. табл.4).

Пример 1. Волокнистую смесь, состоящую из полипропиленовых волокон 0,33 текс, длиной 65 мм, смачивают до привеса 0,10 мас.%, или 3 мас.%, или 5 мас.% составом, содержащим мас.%:

| Кремнийорганический препарат (I-VI) | 0,10 | 3,0 | 5,0 |

| Этиловый спирт и/или вода | 99,90 | 97,0 | 95,0 |

| Нетканый текстильный материал | A1 | A2 | А3 |

Из волокнистой смеси формируют волокнистый холст поверхностной плотностью 70 г/м2, затем холст подвергают термопрессованию на каландре при 140°С, давлении 20·105 Па в течение 0,03 сек.

Пример 2. Волокнистую смесь, состоящую из полиамидных волокон 0,40 текс, длиной 65 мм, смачивают до привеса 0,10 мас.%, или 3 мас.%, или 5 мас.% составом, содержащим мас.%:

| Кремнийорганический препарат (I-VI) | 0,10 | 3,0 | 5,0 |

| Этиловый спирт и/или вода | 99,90 | 97,0 | 95,0 |

| Нетканый текстильный материал | Б1 | Б2 | Б3 |

Из волокнистой смеси формируют волокнистый холст поверхностной плотностью 70 г/м2, затем холст подвергают термопрессованию на каландре при 200°С, давлении 20·105 Па в течение 0,03 сек.

Пример 3. Волокнистую смесь, состоящую из полиэфирных волокон 0,33 текс, длиной 65 мм, смачивают до привеса 0,15 мас.%, или 3 мас.%, или 5 мас.% составом, содержащим мас.%:

| Кремнийорганический препарат (I-VI) | 0,15 | 3,0 | 5,0 |

| Этиловый спирт и/или вода | 99,85 | 97,0 | 95,0 |

| Нетканый текстильный материал | B1 | В2 | В3 |

Из волокнистой смеси формируют волокнистый холст поверхностной плотностью 70 г/м2, затем холст подвергают термопрессованию на каландре при 220°С, давлении 20·105 Па в течение 0,02 сек.

Пример 4. Волокнистую смесь, состоящую из полиэфирных волокон 0,17 текс, длиной 65 мм, смачивают до привеса 0,15 мас.%, или 3 мас.%, или 5 мас.% составом, содержащим мас.%:

| Кремнийорганический препарат (I-VI) | 0,15 | 3,0 | 5,0 |

| Этиловый спирт и/или вода | 99,85 | 97,0 | 95,0 |

| Нетканый текстильный материал | Г1 | Г2 | Г3 |

Из волокнистой смеси формируют волокнистый холст поверхностной плотностью 80 г/м2, затем холст подвергают термопрессованию на каландре при 220°С, давлении 20·105 Па в течение 0,02 сек.

Пример 5. Волокнистую смесь, состоящую из полипропиленовых волокон 0,33 текс, длиной 65 мм, смачивают до привеса 0,10 мас.% составом, содержащим мас.%:

| Олигоэтоксиизобутоксисилоксан | 0,10 |

| Этиловый спирт и/или вода | 99,90 |

| Нетканый текстильный материал | Д |

Из волокнистой смеси формируют волокнистый холст поверхностной плотностью 75 г/м2, затем холст подвергают термопрессованию на каландре при 140°С, давлении 20·105 Па в течение 0,03 сек.

Полученный материал Д смачивают до привеса 1,0 мас.%, или 3 мас.%, или 5 мас.% составом, содержащим мас.%:

| Кремнийорганический препарат (VII-) | 1,0 | 3,0 | 5,0 |

| Этиловый спирт и/или вода | 99,00 | 97,0 | 95,0 |

| Нетканый текстильный материал | Д1 | Д2 | Д3 |

Изготовленные материалы Д1-3 высушивали при комнатной температуре и подвергали термообработке при 140°С в течение 10 мин.

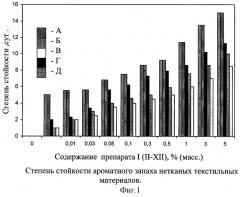

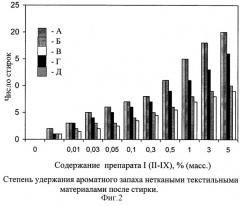

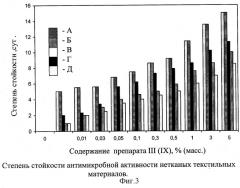

Полученные нетканые текстильные материалы А, Б, В, Г, Д имели следующие характеристики деформационно-прочностных свойств (см. табл.2), данные о степени стойкости ароматного запаха (продолжительности его сохранения вплоть до исчезновения) (см. фиг.1) и о степени его удержания в зависимости от содержания в материалах А, Б, В, Г, Д препарата (I-XII) (см. фиг.2), а также характеристики антимикробных свойств препаратов (I-XII) (см. табл.4), нетканых текстильных материалов (см. табл.5), а также продолжительности сохранения вплоть до исчезновения антимикробных свойств (см. фиг.3) и времени их удержания в зависимости от содержания в материалах А, Б, В, Г, Д препарата (III) или (IX) (см. фиг.4).

Антимикробные свойства нетканых текстильных материалов А3, Б3, В3, Г3 и Д3 определяли в НИИ реставрации по ГОСТ 9.048-75.

Для определения антимикробной стойкости нетканых текстильных материалов образцы размером 2×2 см2 стерилизовали в УФ-лучах в течение 20 мин с двух сторон и помещали в центр чашки Петри на «голодный агар». На образцы стерильно наносили агаровую сетку со спорами грибов Ulocladium ilicis Thom и Aspergillius niger v. Teigh, которые очень часто встречаются на текстильных материалах и очень удобны для микроскопирования.

Сравнение характера роста колоний на опытных и контрольных образцах позволяет количественно оценить антимикробную стойкость нетканых текстильных материалов

K=Lо/Lk

где Lk, Lо - продолжительность развития спор до момента появления стадии ветвления в контрольном и опытном образцах соответственно, ч.

Поскольку коэффициент К может изменяться в пределах от нуля до единицы, то очевидно, чем он ниже, тем сильнее выражена антимикробная стойкость нетканых материалов.

Как видно из данных табл.2, величины разрывной нагрузки по длине и ширине, удельной разрывной нагрузки по длине и ширине, относительного удлинения при разрыве по длине и ширине, жесткость по длине и ширине, несминаемость по длине и ширине превышают те же величины, либо имеют такие же, как у известного нетканого материала, а усадка при термообработке по длине и ширине меньше, либо такая же, как у известного нетканого материала.

Из данных фиг.1 и 2 видно, что на степень стойкости ароматного запаха материалов А, Б, В, Г, Д и его удержания существенным образом сказывается природа полимера, из которого изготовлены волокна. Существенное влияние оказывает также температура, влажность окружающего воздуха, атмосферное давление и другие факторы. По степени стойкости запаха и степени его удержания материалы располагаются в ряд: А˜Д>Г>Б>В. Степень стойкости запаха наибольшая при 5%-ном содержании препарата I (II-XII), достигает 15, 15, 11, 10 и 9 суток для материалов А, Д, Г, Б, В соответственно. При уменьшении содержания препарата I (II-XII) до 0,03% (мас.), она снижается до 5; 5; 2; 1,5 и 1 суток. Аналогичная зависимость отмечается и для степени удержания ароматного запаха. Так, при содержании препарата I (II-XII) в материале А, Д 5% масс., ароматный запах сохраняется даже после 20 стирок, в материале Г - после 16, в материале Б - после 10, а в материале В - после 8. При содержании 0,03% масс. препарата I (II-XII) ароматный запах в материалах А и Д исчезает после 3, а в материалах Г, Б и В - после 2 стирок.

Как видно из данных табл.3, нетканые материалы А, Б, В, Г, Д обладают средней антимикробной активностью. Степень стойкости антимикробной активности при 5%-ном содержании препарата III (IX) достигает 15, 15, 10, 9 и 15 суток для материалов А, Г, Б, В и Д соответственно. При уменьшении препарата III (IX) до 0,03% (мас.) она снижается до 5; 2; 1,5; 1 и 5 суток. Аналогичная зависимость отмечается и для степени удержания антимикробной активности. Так, при содержании препарата III (IX) в материалах А и Д 5 мас.%, антимикробная активность сохраняется даже после 20 стирок, в материале Г - после 16, в материале Б - после 10, а в материале В - после 8. При содержании 0,03 мас.% препарата III (IX) антимикробная активность в материалах А и Д исчезает после 3, а в материалах Г, Б и В - после 2 стирок.

Более высокие деформационно-прочностные характеристики нетканого материала, обладание устойчивым ароматным запахом, предназначенным для проведения ароматизации, и антимикробными свойствами, усиливающимися после стирки, позволяют получить полотно с улучшенными эксплуатационными характеристиками.

Технология изготовления предложенного нетканого текстильного материала не меняется по сравнению с используемой для известного нетканого текстильного материала.

| Таблица 1Деформационно-прочностные свойства известных нетканых текстильных материалов, изготовленных с использованием олигоэтоксиизобутоксисилоксана | |||||||||||||

| Состав волокнистого холста | Линейная плотность волокон, текс | Содержание препарата, % мас. | Поверхностная плотность, г/м2 | Удельная разрывная нагрузка, Rуд, Нм/г | Относительное разрывное удлинение, εp, % | Жесткость мкН/см2 | Несминаемость, % | Усадка при термообработке, % | |||||

| По длине | По ширине | По длине | По ширине | По длине | По ширине | По длине | По ширине | По длине | По ширине | ||||

| Полипропиленовые волокна | 0,33 | 0,10 | 75 | 23,4 | 9,6 | 14,0 | 7,7 | 4620 | 3458 | 94 | 81 | 7,2 | 6,1 |

| Полиамидные волокна | 0,40 | 0,10 | 78 | 25,2 | 9,3 | 26,7 | 24,0 | 4368 | 2730 | 89 | 67 | 6,2 | 6,0 |

| Полиэфирные волокна | 0,17 | 0,15 | 75 | 12,4 | 9,4 | 17,7 | 7,9 | 3822 | 2730 | 94 | 75 | 5,3 | 6,3 |

| Полиэфирные волокна | 0,33 | 0,15 | 80 | 13,5 | 10,9 | 11,7 | 13,2 | 5040 | 2458 | 90 | 71 | 4,3 | 6,0 |

| Полиэфирные волокна* | 0,33 | 0 | 75±5 | 10,6 | 5,3 | 10,0 | 10,0 | 10000 | 2800 | 40 | 45 | 10,0 | 7,0 |

| * Полотно термоскрепленное основа для прокладочного материала с термоклеевым покрытием ТУ 8390 - 033 - 05283280 - 99. |

| Таблица 2Деформационно-прочностные свойства нетканых текстильных материалов, изготовленных с использованием новых препаратов | ||||||||||||||

| Нетканый текстильный материал | Состав волокнистого холста | Линейная плотность волокон, текс | Содержание препарата, % мас. | Поверхностная плотность, г/м2 | Удельная разрывная нагрузка, Rуд, Нм/г | Относительное разрывное удлинение, εр, % | Жесткость мкН/см2 | Несминаемость, % | Усадка при термообработке, % | |||||

| По длине | По ширине | По длине | По ширине | По длине | По ширине | По длине | По ширине | По длине | По ширине | |||||

| A1 | Полипропиленовые волокна | 0,33 | 0,10 | 75 | 24,1 | 10,1 | 14,0 | 8,0 | 4700 | 3480 | 92 | 80 | 7,0 | 6,0 |

| А2 | 3,0 | 23,8 | 9,9 | 14,0 | 7,9 | 4690 | 3470 | 93 | 80 | 7,1 | 6,5 | |||

| А3 | 5,0 | 23,4 | 9,6 | 14,0 | 7,7 | 4610 | 3455 | 94 | 81 | 7,3 | 6,8 | |||

| Б1 | Полиамидные волокна | 0,40 | 0,10 | 78 | 25,7 | 9,5 | 27,0 | 24,5 | 4375 | 2740 | 88 | 65 | 6,0 | 6,0 |

| Б2 | 3,0 | 25,4 | 9,4 | 26,8 | 24,3 | 4371 | 2734 | 88 | 66 | 6,1 | 6,0 | |||

| Б3 | 5,0 | 25,2 | 9,3 | 26,7 | 24,3 | 4368 | 2730 | 89 | 67 | 6,2 | 6,0 | |||

| B1 | Полиэфирные волокна | 0,17 | 0,15 | 75 | 12,9 | 9,5 | 18,0 | 7,9 | 3832 | 2740 | 93 | 75 | 5,1 | 6,1 |

| В2 | 3,0 | 12,6 | 9,4 | 17,9 | 7,9 | 3826 | 2735 | 93,5 | 75 | 5,2 | 6,2 | |||

| В3 | 5,0 | 12,4 | 9,4 | 17,7 | 7,9 | 3822 | 2730 | 94 | 75 | 5,3 | 6,3 | |||

| Г1 | Полиэфирные волокна | 0,33 | 0,15 | 80 | 13,6 | 10,9 | 11,8 | 13,2 | 5040 | 2460 | 90 | 70 | 4,1 | 6,0 |

| Г2 | 3,0 | 13,5 | 10,9 | 11,75 | 13,2 | 5040 | 2459 | 90 | 71 | 4,2 | 6,0 | |||

| Г3 | 5,0 | 13,5 | 10,9 | 11,7 | 13,2 | 5040 | 2458 | 90 | 71 | 4,3 | 6,0 | |||

| Д1 | Полипропиленовые волокна | 0,33 | 1,0 | 75 | 23,4 | 9,6 | 14,0 | 7,7 | 4620 | 3458 | 94 | 81 | 7,2 | 6,1 |

| Д2 | 3,0 | 23,5 | 9,7 | 14,0 | 7,7 | 4625 | 3460 | 94 | 81 | 7,2 | 6,0 | |||

| Д3 | 5,0 | 23,6 | 9,8 | 14,0 | 7,7 | 4625 | 3462 | 94 | 81 | 7,2 | 6,0 |

| Таблица 3Антимикробные свойства ароматных спиртов | ||||||

| № | Спирт | Ароматный запах | Фенольные коэффициенты* при 37°С | |||

| Тест-культуры | ||||||

| S.typhi | S.aureus | M.tuberculosis | M.albicans | |||

| 1 | 2-Фенилэтиловый | Розы | 6,0 | 6,0 | 5,8 | 5,8 |

| 2 | Коричный | Гиацинта | 9,0 | 9,0 | 9,1 | 9,2 |

| 3 | Тимол | Чебреца (тимьяна) | 28,0 | 28,0 | 28,0 | 28,0 |

| 4 | Ванилаль | Ванили | 6,0 | 6,0 | 6,1 | 6,0 |

| 5 | Салициловый альдегид | Горького миндаля | 9,0 | 9,0 | 9,0 | 9,1 |

| 6 | Эвгенол | Гвоздики | 9,0 | 9,0 | 9,2 | 9,1 |

| 7 | Изобутиловый | Спиртовый | 1,5 | 1,5 | 1,5 | 1,5 |

| * Если антимикробную эффективность фенола (сильного антисептика) принять за единицу, то антимикробное действие ароматных спиртов можно выразить величиной, кратной ей и называемой "фенольным коэффициентом" [4, 5]. |

| Таблица 5Антимикробная стойкость нетканых текстильных материалов | ||

| Материал | Биостойкость, доли единицы | |

| Тест-культуры | ||

| Aspergillius niger | Ulocladium ilicis | |

| А3 | 0,82 | 0,93 |

| Б3 | 0,82 | 0,93 |

| В3 | 0,83 | 0,92 |

| Г3 | 0,82 | 0,93 |

| Д3 | 0,80 | 0,90 |

Способ получения нетканых текстильных материалов, содержащих химическое текстильное волокно и кремнийорганический препарат, отличающийся тем, что в качестве кремнийорганического препарата используют полиэтоксисилоксан, содержащий фармакофорные органооксисилильные лиганды, при следующем соотношении ингредиентов, мас.%:

| Химическое волокно | 95,0-99,90 |

| Кремнийорганический препарат | 0,10-5,0 |