Роликолопастная гидромашина

Иллюстрации

Показать всеИзобретение относится к общему машиностроению, в частности к роликолопастным гидромашинам, работающим в режиме насоса или гидромотора. В роликолопастной гидромашине лопасти ротора смещены относительно друг друга на угол, равный 60°, участок углового контактного взаимодействия внутренней поверхности корпуса статора с лопастями ротора имеет длину, определяемую из соотношения L=2/3·π(R+δ1), где R - радиус вращения лопастей ротора, δ1 - величина гарантированного радиального зазора между лопастями ротора и внутренней поверхностью корпуса статора. При реализации изобретения в корпусе статора образуется оптимальная по параметрам полость преднамеренной компрессии, что способствует равномерности перехода рабочей среды из полости всасывания в полость нагнетания при работе гидромашины в режиме насоса или равномерности вращения выходного вала ротора при работе гидромашины в режиме гидромотора. 3 з.п.ф-лы, 3 ил.

Реферат

Изобретение относится к общему машиностроению, в частности к роликолопастным гидромашинам, работающим в режиме насоса или гидромотора.

Известна роликолопастная гидромашина, содержащая полый корпус статора с входными и выходными каналами, расположенные в полости статора шестилопастной ротор, ролики-замыкатели с открытыми пазами для свободного поочередного прохождения лопастей ротора, синхронизирующую передачу между валом ротора и осями вращения роликов-замыкателей. Вал лопастного ротора и оси вращения роликов-замыкателей установлены в полости статора посредством подшипниковых узлов, при этом лопастной ротор и ролики-замыкатели имеют гарантированные уплотнительные радиальные зазоры соответственно между внутренней поверхностью камеры статора и лопастями ротора и между наружными поверхностями ротора и роликами-замыкателями для образования в камере статора рабочих полостей, сообщающихся с его каналами. Торцовые поверхности лопастного ротора в зоне расположения подшипниковых узлов в статоре имеют с обращенными к ним поверхностями камеры статора торцевые зазоры, при этом синхронизирующая передача расположена в статоре вне зоны формирования в нем рабочих полостей и обеспечивает вращение роликов-замыкателей в направлении, противоположном вращению вала ротора. Корпус статора имеет два входных и два выходных канала для формирования двухпоточного движения рабочей среды и четыре ролика - замыкателя, образующих в камере ротора с учетом названных каналов четыре рабочих полости соответственно двух входных (полости всасывания) и двух выходных (полости нагнетания). Входная полость одного потока рабочей среды оппозитна по отношению к выходной полости другого потока (см. проспект фирмы GL Epotech Co., Ltd., Южная Корея, 2003).

Известное устройство за счет выполнения корпуса статора с двумя входными и выходными каналами и четырех роликов-замыкателей, образующих в камере статора четыре рабочих полости, соответственно две входные и две выходные, обеспечивает двухпоточный режим работы гидромашины, что повышает ее быстродействие. Однако при данной усложненной конструктивной схеме выполнения гидромашины и высоких требованиях к технологии обработке значительных площадей поверхностей, сопрягаемых между собой, увеличиваются трудозатраты на изготовление гидромашины, а наличие в корпусе статора четырех роликов-замыкателей увеличивает гидромеханические потери в уплотнительных радиальных зазорах между поверхностями ротора и роликов-замыкателей, что снижает эксплуатационную надежность гидромашины в целом.

Предлагаемое в известном устройстве конструктивное выполнение ротора с шестью лопастями обусловлено прежде всего конструктивными особенностями гидромашины, работающей в режиме двухпоточного движения рабочей среды. Вместе с тем при шестилопастном роторе в камере статора образуются компрессионные полости стабилизации давления рабочей среды (вследствие контактного взаимодействия двух лопастей ротора с внутренней поверхностью камеры статора в определенном режиме работы гидромашины) и создается так называемый компрессионный эффект. Однако указанный выше компрессионный эффект будет иметь пульсирующий характер вследствие нестабильного контактного взаимодействия лопастей ротора с поверхностью камеры статора, что приведет к неравномерности подачи рабочей среды при переходе ее из полости в полость.

Известна роликолопастная гидромашина, содержащая полый корпус статора с прямоточными входным и выходным каналами, расположенные в камере статора лопастной ротор, ролики-замыкатели с открытыми пазами для свободного поочередного прохождения лопастей ротора, синхронизирующую передачу между валом ротора и осями вращения роликов-замыкателей. Лопастной ротор и ролики-замыкатели установлены в полом корпусе статора посредством подшипниковых узлов. Оси вращения роликов-замыкателей параллельны оси вращения вала ротора, расположены в проходящей через ось его вращения продольно-диаметральной плоскости с угловым смещением на 180°. Лопастной ротор имеет гарантированные уплотнительные радиальные зазоры (δ1 и δ2) соответственно между внутренней поверхностью камеры статора и лопастями ротора и между наружными поверхностями ротора и роликами-замыкателями для образования в камере статора двух рабочих полостей, сообщающихся с его каналами. Внутри корпуса статора на участке контактного взаимодействия с лопастями ротора расположена дуговая накладка с уплотнениями на тыльной ее поверхности, обращенной к внутренней поверхности корпуса статора. Дуговая накладка установлена между кольцевыми секторными уплотнениями, расположенными с торцевых сторон лопастного ротора. Для повышения эффективности уплотнения в дуговой накладке выполнены отверстия, сообщающие рабочие полости с внутренней поверхностью камеры. Продольная ось прямоточных каналов статора расположена между дуговой накладкой камеры и осями вращения роликов-замыкателей (см. патент РФ №2035624, 1995 г.).

Выполнение известной гидромашины с дуговой накладкой и с секторными уплотнениями в корпусе статора увеличивает трудозатраты по ее изготовлению. Необходимый эффект гарантированной герметичности при взаимодействии лопастей ротора с внутренней поверхностью камеры статора не имеет стабильности и особенно при изменении физико-механических свойств рабочей среды, в том числе по вязкости и по наличию в ней смолоподобных или механических микрозагрязнений. В результате ухудшается эксплуатационная надежность работы гидромашины, т.к. при увеличении объемных потерь рабочей среды снижается производительность гидромашины, работающей в режиме насоса, или дестабилизируется скорость вращения выходного вала ротора гидромашины, работающей в режиме мотора.

Изобретение по патенту РФ №2035624 выбрано в качестве ближайшего аналога заявляемого технического решения.

Задачей заявляемого технического решения являлось создание роликолопастной гидромашины, реализующей технический результат улучшения эксплуатационной надежности за счет повышения эффекта герметичности при взаимодействии лопастей ротора с внутренней поверхностью полого корпуса статора вне зависимости от физико-механических свойств используемой рабочей среды, а также за счет эффекта быстродействия выхода рабочей среды и за счет упрощения конструкции гидромашины.

Поставленная техническая задача достигается тем, что в роликолопастной гидромашине, содержащей полый корпус статора с прямоточными входным и выходным каналами, установленные в полости корпуса статора посредством подшипниковых узлов, лопастной ротор и ролики-замыкатели с открытыми пазами для свободного прохождения лопастей ротора, расположенное в корпусе статора синхронизирующее устройство между валом ротора и осями роликов-замыкателей, оси вращения роликов-замыкателей параллельны оси вращения вала ротора и расположены в проходящих через ось его вращения продольно-диаметральных плоскостях с угловым смещением между ними, а продольная ось прямоточных каналов расположена между угловым участком контактного взаимодействия лопастей ротора с внутренней поверхностью корпуса статора и осями вращения роликов-замыкателей, при этом лопастной ротор имеет гарантированные уплотнительные радиальные зазоры на угловом участке контактного взаимодействия лопастей ротора с внутренней поверхностью корпуса статора и на участках контактного взаимодействия наружной поверхности ротора с соответствующими поверхностями роликов-замыкателей, согласно изобретению лопасти ротора смещены относительно друг друга на угол, равный 60°, участок углового контактного взаимодействия внутренней поверхности корпуса статора с лопастями ротора имеет длину, определяемую из соотношения L=2/3·π(R+δ1), где R - радиус вращения лопастей ротора, δ1 - величина гарантированного радиального зазора между лопастями ротора и внутренней поверхностью корпуса статора.

Согласно изобретению ролик-замыкатель имеет диаметр, определяемый соотношением dpл.=m/n·dpт, где m - количество открытых пазов на ролике, n- количество лопастей ротора, dpт- диаметр ротора по наружной его поверхности контактного взаимодействия с поверхностями роликов-замыкателей.

Согласно изобретению ротор имеет сквозные отверстия, сообщающие полости корпуса статора под подшипниковые узлы с полостью корпуса под синхронизирующую передачу, при этом в корпусе статора в зоне его последней из названных полостей выполнены выходные отверстия для отвода утечек рабочей среды.

Согласно изобретению корпус статора имеет опорную щеку для контактного взаимодействия с торцевой поверхностью ротора, при этом названная щека расположена со стороны полости корпуса под синхронизирующее устройство и имеет сообщающиеся с рабочими полостями корпуса статора сквозные дроссельные отверстия с обратными клапанами для отвода утечек рабочей среды в соответствующую рабочую полость при пониженном давлении в ней.

При реализации изобретения благодаря указанному угловому расположению лопастей ротора указанному соотношению по определению длины углового контактного участка взаимодействия внутренней поверхности камеры статора с лопастями ротора и расположению осей вращения роликов-замыкателей повышается эффект герметичности при взаимодействии лопастей ротора с внутренней поверхностью полого корпуса статора путем создания в корпусе полости преднамеренной компрессии, что способствует равномерности перехода рабочей среды из полости всасывания в полость нагнетания при работе гидромашины в режиме насоса, или равномерности вращения выходного вала ротора при работе гидромашины в режиме гидромотора. Стабильность указанного режима работы гидромашины не зависит от физико-механического состояния рабочей среды, в т. ч. по вязкости и по наличию в ней смолоподобных или механических микрозагрязнений.

При данном соотношении параметров оптимизируются в целом конструкционные параметры роликолопастной гидромашины, что упрощает конструкцию гидромашины и снижает ее материалоемкость.

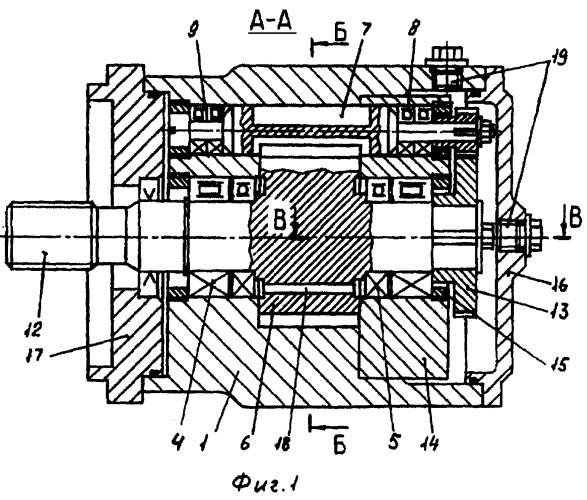

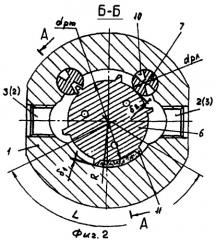

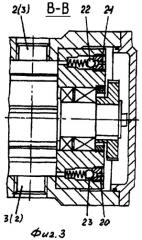

изобретение поясняется чертежами, где на

фиг.1 показан общий вид роликолопастной гидромашины, сечение А-А;

фиг.2 - то же, что на фиг.1, сечение Б-Б;

фиг.3 - то же, что на фиг.1, сечение В-В.

Роликолопастная гидромашина содержит полый корпус статора 1 с прямоточными входным 2 и выходным 3 каналами. В корпусе статора установлены посредством подшипниковых узлов 4, 5 лопастной ротор 6 и ролики-замыкатели 7. Ролики-замыкатели 7 установлены в корпусе статора посредством подшипниковых узлов 8 и 9 и имеют открытые пазы 10 для свободного поочередного прохождения лопастей 11 ротора. В корпусе статора 1 расположено синхронизирующее устройство между валом ротора и осями роликов-замыкателей. Синхронизирующее устройство расположено в корпусе статора, предпочтительно со стороны, противолежащей выходному концу вала 12 лопастного ротора, и выполнено, например, в виде зубчатой передачи 13. Ось вращения каждого ролика-замыкателя 7 параллельна оси вращения вала ротора 6 и расположена в продольно-диаметральной плоскости, проходящей через ось его вращения. Продольно-диаметральные плоскости, проходящие через оси вращения роликов-замыкателей и ось вращения ротора, имеют угловое смещение, при этом величина углового смещения названных плоскостей может быть в пределах 60-180°. На фиг.2 представлен вариант конструктивного выполнения гидромашины, при котором оси вращения роликов-замыкателей расположены в названных продольно-диаметральных плоскостях, имеющих угловое смещение 90°.

Уменьшение или увеличение углового смещения осей вращения роликов-замыкателей приводит либо к ухудшению равномерности распределения крепежных элементов присоединения к корпусу статора размещаемой в его полости опорной щеки и торцевого фланца со стороны выходного конца вала ротора, либо к увеличению или уменьшению объемов рабочих полостей корпуса статора, что неблагоприятно по условиям давлений рабочей среды в них.

Продольная ось прямоточных каналов 2 и 3 расположена между угловым участком контактного взаимодействия лопастей ротора с внутренней поверхностью корпуса статора и осями вращения роликов-замыкателей.

Лопасти ротора расположены относительно друг друга с угловым смещением, равным 60°. Длина контактного участка углового взаимодействия внутренней поверхности камеры статора с лопастями ротора определяется из соотношения L=2/3·π(Rδ1), где R - радиус вращения лопастей ротора, δ1 - величина гарантированного радиального зазора между лопастями ротора и внутренней поверхностью корпуса статора.

Лопастной ротор имеет гарантированные уплотнительные радиальные зазоры, соответственно (δ1) на угловом участке контактного взаимодействия лопастей ротора с внутренней поверхностью корпуса статора и (δ2) на участках контактного взаимодействия наружной поверхности ротора с соответствующими поверхностями роликов-замыкателей, а также гарантированные торцевые уплотнительные зазоры между торцевыми поверхностями лопастного ротора и обращенными к ним поверхностями камеры статора (не показано). При указанном расположении в корпусе статора прямоточных каналов, роликов-замыкателей и при наличии названных гарантированных уплотнительных зазоров во внутреннем объеме полого корпуса статора образуются две рабочие полости, соответственно полость всасывания и полость нагнетания (в режиме работы насоса) или напорная и сливная полости в режиме работы гидромотора, при этом гарантированная герметичность между ними определяется параметрами радиальных и торцевых зазоров, при указанной величине которых обеспечивается также и режим беспрепятственного вращения ротора и роликов-замыкателей.

Каждый ролик-замыкатель имеет диаметр, определяемый соотношением dpл.=m/n·dpт, где

m - количество открытых пазов на ролике, предпочтительно равно 2;

n - количество лопастей ротора;

dpт - диаметр ротора по наружной его поверхности контактного взаимодействия с соответствующими поверхностями роликов-замыкателей.

При данном соотношении по определению диаметра ролика-замыкателя оптимизируются параметры корпуса статора роликолопастной гидромашины, объем рабочих полостей корпуса, что необходимо для создания в них рабочего давления среды.

При конструктивном выполнении статора полый корпус его предпочтительно выполнен разъемным для упрощения монтажно-демонтажных работ по размещению лопастного ротора, его подшипниковых узлов, роликов-замыкателей с подшипниковыми узлами и синхронизирующего устройства. Для регулирования торцевых зазоров между торцовыми поверхностями ротора и соответствующими поверхностями корпуса статора предусмотрено наличие в корпусе последнего опорной щеки 14 с регулировочными гайками 15.

Во внутреннем объеме полого корпуса статора предусмотрены полости для размещения лопастного ротора, роликов-замыкателей, их подшипниковых узлов и синхронизирующего устройства, последнее расположено в соответствующей полости корпуса со стороны его торцовой крышки 16, противолежащей торцовому фланцу 17, со стороны которого расположен выходной конец 12 вала лопастного ротора. Для взаимного соединения торцовой крышки, фланца с корпусом статора предусмотрены уплотнения и крепежные элементы, например болтовые, винтовые.

Для эксплуатационной надежности роликолопастная гидромашина имеет выполненные в роторе сквозные отверстия 18, сообщающие полости его подшипниковых узлов с полостью синхронизирующего устройства, и выполненные в корпусе статора со стороны полости размещения синхронизирующего устройства отверстия 19 с технологическими заглушками (фиг.1). Отверстия 19 предназначены для выпуска воздуха из гидромашины и отвода утечек рабочей среды через уплотнительные зазоры.

Данное конструктивное решение предпочтительно при использовании гидромашины в станционарных услових эксплуатации и в условиях оптимальной доступности к эксплуатируемому оборудованию при технологическом его обслуживании.

Вместе с тем, при использовании гидромашин в оборудовании мобильной техники, например в гидроманипуляторах, что связано с неудобством технического обслуживания, возможен вариант конструктивного выполнения гидромашины, при котором в опорной щеке 14 предусмотрены сообщающиеся с рабочими полостями корпуса статора сквозные дроссельные отверстия 20, 21 с обратными клапанами 22 и 23 (фиг.3), что обеспечивает отвод утечек рабочей среды из полости синхронизирующего устройства в одну из рабочих полостей корпуса статора при наличии в ней пониженного давления рабочей среды, что повышает надежность работы гидромашины.

В качестве рабочей среды могут быть использованы различные жидкости, в том числе масла, эмульсии или газообразные среды.

Роликолопастная гидромашина работает следующим образом.

В режиме насоса при вращении ротора 6, его лопасти 11 захватывают рабочую среду из входной полости 2 и перемещают в выходную 3. Происходит всасывание и нагнетание рабочей среды, при этом полости разделяются поочередно то одним, то другим роликом-замыкателем 7 за счет уплотнительных зазоров между ними и ротором. Вращение роликов-замыкателей 7 синхронно с вращением ротора 6, их открытые пазы 10 обеспечивают в нужный момент свободный пропуск лопастей 11 ротора. При захватывании лопастями 11 рабочей среды происходит предварительная компрессия в полости, заключенной между соседними лопастями ротора (на фиг.2 выделена точечной штриховкой). Выполнение ротора с угловым расположением его лопастей через 60° при соотношении L=2/3·π(R+δ1), определяющем участок углового контактного взаимодействия внутренней поверхности корпуса статора с лопастями ротора, обеспечивается стабильность предварительной компрессии рабочей среды, что почти полностью исключает неравномерность подачи насоса, определяемой частотой вращения приводного вала и собственным рабочим объемом гидромашины, при этом стабильность предварительной компрессии рабочей среды не зависит от физико-механических свойств среды по вязкости и наличию в ней смолоподобных или механических микрозагрязнений. Указанное соотношение по определению длины участка углового контактного взаимодействия внутренней поверхности корпуса статора с лопастями ротора оптимизирует параметры полости преднамеренной компрессии и ограничивает тем самым участок технологической обработки сопрягаемых поверхностей. Просочившиеся через уплотнительные зазоры утечки рабочей среды отводятся через отверстия 19 (фиг.1) в дренаж или во входную полость 2 гидромашины через обратный клапан 22 (фиг.3).

В режиме гидромотора при подаче рабочей среды под давлением во входную полость 2 она воздействует на лопасти 11 ротора 6 и вращает его вал 12. В этом случае предварительная компрессия способствует равномерному вращению вала 12.

Аналогично утечки отводятся через отверстия 19 в дренаж или через обратный клапан 23 в выходную полость 3.

Таким образом, при работе роликолопастной машины повышается эффект герметичности при взаимодействии лопастей ротора с внутренней поверхностью полого корпуса статора за счет создания полости преднамеренной компрессии, что способствует равномерности перехода рабочей среды из полости всасывания в полость нагнетания при работе гидромашины в режиме насоса, или равномерности вращения выходного вала ротора при работе гидромашины в режиме гидромотора. Стабильность указанного режима работы гидромашины не зависит от физико-механического состояния рабочей среды, в т.ч. по вязкости и по наличию в ней смолоподобных или механических микрозагрязнений.

Изобретение эффективно для промышленного использования при создании гидромашин, работающих в режиме насоса или гидромотора.

1. Роликолопастная гидромашина, содержащая полый корпус статора с прямоточными входным и выходным каналами, установленные в полости корпуса статора посредством подшипниковых узлов лопастной ротор и ролики-замыкатели, имеющие открытые пазы для свободного прохождения лопастей ротора, расположенное в корпусе статора синхронизирующее устройство между валом ротора и осями роликов-замыкателей, оси вращения роликов-замыкателей параллельны оси вращения вала ротора и расположены в проходящих через ось его вращения продольно-диаметральных плоскостях с угловым смещением между ними, а продольная ось прямоточных каналов расположена между угловым участком контактного взаимодействия лопастей ротора с внутренней поверхностью корпуса статора и осями вращения роликов-замыкателей, при этом лопастной ротор имеет гарантированные уплотнительные радиальные зазоры на угловом участке контактного взаимодействия лопастей ротора с внутренней поверхностью корпуса статора и на участках контактного взаимодействия наружной поверхности ротора с соответствующими поверхностями роликов-замыкателей, отличающаяся тем, что лопасти ротора смещены относительно друг друга на угол, равный 60°, участок углового контактного взаимодействия внутренней поверхности корпуса статора с лопастями ротора имеет длину, определяемую из соотношения L=2/3·π(R+δ1), где R - радиус вращения лопастей ротора, δ1 - величина гарантированного радиального зазора между лопастями ротора и внутренней поверхностью корпуса статора.

2. Роликолопастная гидромашина по п.1, отличающаяся тем, что ролик-замыкатель имеет диаметр, определяемый соотношением dpл.=m/n·dpт, где m - количество открытых пазов на ролике, n - количество лопастей ротора, dpт - диаметр ротора по наружной его поверхности контактного взаимодействия с поверхностями роликов-замыкателей.

3. Роликолопастная гидромашина по п.2, отличающаяся тем, что ротор имеет сквозные отверстия, сообщающие полости корпуса статора под подшипниковые узлы с полостью корпуса под синхронизирующую передачу, при этом в корпусе статора в зоне его последней из названных полостей выполнены выходные отверстия для отвода утечек рабочей среды.

4. Роликолопастная гидромашина по п.2, отличающаяся тем, что корпус статора имеет опорную щеку для контактного взаимодействия с торцовой поверхностью ротора, при этом названная щека расположена со стороны полости корпуса под синхронизирующее устройство и имеет сообщающиеся с рабочими полостями корпуса статора сквозные дроссельные отверстия с обратными клапанами для отвода утечек рабочей среды в соответствующую рабочую полость при пониженном давлении в ней.