Способ разделки боеприпаса

Иллюстрации

Показать всеИзобретение относится к технике утилизации обычных видов боеприпасов и может быть использовано для вскрытия корпусов боеприпасов и разделки на фрагменты содержащихся в них взрывчатых веществ. Способ разделки боеприпаса, в котором на корпусе боеприпаса путем анодного растворения металла в электролитической ванне создают линию разделения, а затем вне электролитической ванны выполняют разделение корпуса боеприпаса на части, при этом линию разделения в корпусе боеприпаса создают сквозной на всю толщину корпуса непосредственно до взрывчатого вещества. После создания линии разделения в корпусе боеприпаса в пространство между металлическими кромками разреза в корпусе боеприпаса вводят жидкий компонент, снижающий твердость контактирующего с ним слоя взрывчатого вещества, и индентор лезвийного типа до соприкосновения с взрывчатым веществом. Затем индентор внедряют совместно с жидким компонентом во взрывчатое вещество посредством силового воздействия, не вызывающего превышения параметров безопасного режима работы, образуют во взрывчатом веществе линию разделения и выполняют разделение боеприпаса на части. Способ позволяет совместить технологии разрезания как корпуса изделия, так и взрывчатого вещества, обеспечить безопасный режим работы, расширить номенклатуру расснаряжаемых боеприпасов по их габаритным размерам и по составу взрывчатых веществ. 6 ил.

Реферат

Изобретение относится к технике утилизации обычных видов боеприпасов (БП) - артиллерийских и реактивных снарядов, боевых частей ракет и торпед, мин и т.д., и может быть использовано для вскрытия корпусов БП и разделки на фрагменты содержащихся в них взрывчатых веществ (ВВ).

При утилизации БП определяющими являются процессы вскрытия корпуса с целью обеспечения доступа к ВВ и извлечения ВВ.

Известны следующие способы вскрытия корпусов БП: гидрорезка; взрывная резка кумулятивными струями; ультразвуковая резка; прожигание продуктами сгорания пиротехнических составов (термитных резаков); разламывание в химически активных средах; резание (фрезерование, сверление) лезвием (резцом) на металлообрабатывающих станках; изламывание после предварительного резания; химическое растворение; электрохимическое растворение (травление); воздействие лазером. И также известны следующие способы извлечения ВВ из корпусов БП: выплавление; вымывание струей жидкости; выбивание с помощью механических средств; воздействие импульсом ударной волны; вытачивание; магнитодинамическое воздействие на корпус; растворение; воздействие сверхнизких температур (см. Щукин Ю.Г., Кутузов Б.Н., Мацеевич Б.В., Татищев Ю.А. Промышленные взрывчатые вещества на основе утилизированных боеприпасов / Под общей ред. Ю.Г.Щукина: Уч. пос. для ВУЗов. - М.: Недра, 1996. - 319 с.). Указанные способы вскрытия корпусов БП основаны на процессе нарушения сплошности металла, в результате которого осуществляется его разделение на фрагменты, т.е. разделка. В то же время почти все способы извлечения ВВ не основаны на процессе разделки этих веществ. Поэтому в известных способах разделка корпуса БП и извлечение ВВ производятся, как правило, технологически отдельно.

Известные способы имеют следующие недостатки: высокие параметры рабочих сред (следовательно, чрезмерные энергозатраты); высокотехнологичная и конструктивно сложная (следовательно, дорогая) оснастка; потенциальная опасность, приводящая иногда к чрезвычайным последствиям; неблагоприятные экологические условия производства работ. Разделение технологических процессов вскрытия корпусов БП и извлечения ВВ требует создания на практике, за некоторым исключением, например, гидрорезки, и отдельных производственных линий (следовательно, дополнительных производственных площадей). А это, в свою очередь, требует создания (строительства) высокотехнологичных объектов: цехов, мастерских. Для выполнения работ в условиях баз и арсеналов эти способы малопригодны. Выполнение же работ на существующих заводах требует потенциально опасной перевозки утилизируемых изделий.

Наиболее близким к заявленному и принятым за прототип является способ разделки боеприпаса (см. Патент 2189005 RU, МПК 7 F 42 В 33/06, В 23 Н 2/00, В 25 F 3/00. Способ разделки боеприпаса / Корниенко В.М., Буренин А.А., Галкин Н.Г., Гичев Д.В., Гузев М.A., Зорин Ю.Н., Кончаков Е.И., Писарьков Е.Н., Троицкий А.С., Шевелев В.Е. (РФ). 99102630/02; заявл. 04.02.1999; опубл. 10.09.2002. Бюл. №25).

По известному способу на корпусе БП путем анодного растворения металла в электролитической ванне создают линию разделения на глубину надреза и воздействуют рабочими инструментами вне электролитической ванны из условия получения концентраторов механических напряжений, инициирующих в надрезе трещину. При этом перед разделением корпуса БП на отдельные части вне электролитической ванны в надрезе формируют концентраторы механических напряжений путем вдавливания в глубь металла надреза острых инструментов-зубьев, например зубчатой цепи, с внешней стороны корпуса БЛ. Затем выполняют разделение корпуса БП на части. При выполнении работы создание концентраторов механических напряжений в надрезе осуществляют до возникновения микротрещин, провоцирующих эффект разделения корпуса БП на части. Операцию разделения корпуса БП производят созданием крутящего или изгибающего момента, приложенного к отделяемой части.

Недостатки известного способа следующие.

1) Разделка БП является оптимальной в том случае, если вскрытие его корпуса и извлечение ВВ осуществляют на одной технологической позиции, т.е. без перемещения (транспортирования) изделия. Известный же способ не обеспечивает этого, т.к. после разрезания корпуса БП в электролитической ванне изделие перемещают на станок для его разделки. Таким образом, как по большинству существующих способов, разделку корпуса БП и ВВ по этому известному способу выполняют также технологически отдельно.

2) Известный способ позволяет разделать БП, если разрывной заряд - шашечного исполнения, а внутренняя поверхность корпуса снаряда покрыта лаком. Если же разрывной заряд представляет собой литой или прессованный монолит, при разделении снаряда на части возможно инициирование детонации - это явление может проявиться и при извлечении ВВ вытачиванием.

Таким образом, на основании двух вышеуказанных недостатков, имеются потенциально опасные операции: транспортирование снаряженного ВВ корпуса изделия с ослабленной толщиной стенки по трассам его разрезания и динамическое воздействие на ВВ при его разделке или извлечении. Следовательно, не во всех случаях производства работ, особенно с гексогенсодержащими БЛ, обеспечивается высокая степень безопасности.

3) Известный способ применим для разделки снарядов, главным образом, среднего калибра. Разделка снарядов калибра более 155 мм требует разделочных станков с пневмо-, гидро- или механическими приводами увеличенных габаритных размеров и средств перемещения изделий большей грузоподъемности. Использование известного способа для БП крупных габаритных размеров, например, авиационных бомб калибра 1500 кг и более, не представляется возможным.

В основу изобретения поставлены задачи:

совмещение (т.е. выполнение на одной технологической позиции и единым технологическим процессом) технологий разрезания как корпуса изделия, так и ВВ;

обеспечение безопасного режима работы;

расширение номенклатуры рас снаряжаемых БП по их габаритным размерам и по составу ВВ.

Решение поставленных задач достигается тем, что на корпусе боеприпаса путем анодного растворения металла в электролитической ванне создают линию разделения, а затем вне электролитической ванны выполняют разделение корпуса боеприпаса на части, при этом линию разделения в корпусе боеприпаса создают сквозной на всю толщину корпуса непосредственно до взрывчатого вещества, после чего в пространство между металлическими кромками разреза в корпусе боеприпаса вводят жидкий компонент, снижающий твердость контактирующего с ним слоя взрывчатого вещества, и индентор лезвийного типа до соприкосновения с взрывчатым веществом, затем индентор внедряют совместно с жидким компонентом во взрывчатое вещество посредством силового воздействия, не вызывающего превышения параметров безопасного режима работы, образуют во взрывчатом веществе линию разделения и выполняют разделение боеприпаса на части.

В заявленном способе разделки боеприпаса общими существенными признаками для него и для его прототипа являются:

способ разделки боеприпаса;

на корпусе боеприпаса путем анодного растворения металла в электролитической ванне создают линию разделения;

затем вне электролитической ванны выполняют разделение корпуса боеприпаса на части.

Сопоставительный анализ существенных признаков заявленного способа разделки боеприпаса и прототипа показывает, что первый в отличие от прототипа имеет следующие отличительные признаки:

линию разделения в корпусе боеприпаса создают сквозной на всю толщину корпуса непосредственно до взрывчатого вещества;

после чего в пространство между металлическими кромками разреза в корпусе боеприпаса вводят жидкий компонент, снижающий твердость контактирующего с ним слоя взрывчатого вещества, и индентор лезвийного типа до соприкосновения с взрывчатым веществом;

затем индентор внедряют совместно с жидким компонентом во взрывчатое вещество посредством силового воздействия, не вызывающего превышения параметров безопасного режима работы;

образуют во взрывчатом веществе линию разделения и выполняют разделение боеприпаса на части.

Данная совокупность общих и отличительных признаков обеспечивает получение технического результата во всех случаях, на которые испрашивается правовая охрана. Именно такая совокупность существенных признаков заявленного способа позволила:

совместить технологии разрезания как корпуса изделия, так и взрывчатого вещества;

обеспечить безопасный режим работы;

расширить номенклатуру расснаряжаемых боеприпасов по их габаритным размерам и по составу взрывчатых веществ.

Совмещение технологий разрезания как корпуса БП, так и заключенного в него ВВ осуществляют на одном стационарном месте, т.е. на одной технологической позиции. Если электролитическая ванна представляет собой конструкцию для размещения БП в виде емкости, то после разрезания корпуса БП емкость освобождают от электролита; а для расширения свободного оперативного пространства вокруг линии (или линий) разделения БЛ целесообразно, чтобы стенки емкости были съемными. Если электролитическая ванна представляет собой технологический канал вокруг линии разделения корпуса БП, то после разрезания корпуса БП этот канал демонтируют. После разрезания корпуса БП освобожденную от металла линию разделения БЛ с открытым доступом к ВВ оснащают устройством для разрезания ВВ, включающим индентор и жидкий компонент. С помощью этого устройства разрезают ВВ непосредственно за разрезанием корпуса БД, исключая промежуточные операции, в том числе, перемещение изделия, поскольку технологическая позиция производства работ одна. Таким образом, на одном стационарном месте и без перемещений изделия реализуется единый технологический процесс разделки БП в комплексе.

Безопасный режим работы при разделке БП обеспечивают вследствие следующих явлений:

1) Риск возникновения чрезвычайной ситуации во время транспортирования снаряженного ВВ корпуса БП исключают реализацией оптимальной технологической схемы разделки и корпуса БЛ, и ВВ на одной технологической позиции. В заявленном способе разделки БП, установленном неподвижно на стационарном месте, линию разделения в корпусе БП создают сквозной на всю толщину корпуса непосредственно до ВВ. Освобожденная от металла линия разделения в корпусе БП открывает доступ к поверхности ВВ, следовательно, на этом же стационарном месте возможно произвести разделку ВВ путем внедрения в него индентора, преимущественно лезвийного типа.

2) В заявленном способе разделки БП избегают динамического воздействия на ВВ, т.к. исключают операцию разделения корпуса БП на части созданием крутящего или изгибающего момента. Освобожденная от металла линия разделения в корпусе БП формирует пространство между металлическими кромками его разреза, в которое возможно ввести жидкий компонент. Исходя из свойств ВВ, жидкий компонент выбирают таким, чтобы он снижал твердость контактирующего с ним слоя ВВ. Например, и тротил, и гексоген растворяются ацетоном; следовательно, его возможно применить для ВВ типа МС, A-IX-1, A-IX-2 и других, которыми снаряжены утилизируемые БП.

Оказавшись в пространстве между металлическими кромками разреза в корпусе БП, растворитель (например, ацетон) отрывает от поверхности ВВ его молекулы и микрочастицы. Возникает эффект поверхностного размягчения ВВ, поэтому свойство ВВ оказывать сопротивление внедрению в него индентора, т.е. твердость - снижается. Поскольку контактирующий с растворителем слой ВВ размягчается, возможно плавное внедрение индентора в ВВ со скоростью, адекватной скорости воздействия растворителя на ВВ. По мере внедрения индентора растворитель (размягчитель) также проникает внутрь ВВ, выполняя при этом роль смазки. Кинематическое трение скольжения на контакте между индентором, преимущественно из "цветного" металла, и ВВ становится граничным, т.е. с наличием промежуточной прослойки - пленки. Эта пленка (смазка) уменьшает степень взаимодействия волнистости и шероховатости каждой из поверхностей. Таким образом, полученное физическое состояние исключает интенсивные механические или тепловые процессы, приводящие к детонации.

3) Плавное внедрение индентора внутрь ВВ осуществляют посредством силового воздействия. При этом возникает сила трения, определяемая по величинам нагрузок, прижимающих индентор к ВВ, и общему коэффициенту трения, включающему механические и молекулярные составляющие. В заявленном способе определяющим безопасный режим работы параметром является чувствительность к трению, которая для различных ВВ определена на приборе И-6-2 и приведена в соответствующих таблицах. Следовательно, силовое воздействие при внедрении индентора осуществляют нагрузками, не вызывающими превышения нижнего предела указанного параметра. Величины этих нагрузок получают следующими методами:

рассчитывают априори по данным ранее проведенных исследований;

определяют экспериментально при испытаниях образца разделываемого ВВ в бронекабине, применяя для их проведения дистанционный привод;

определяют экспериментально при испытаниях образца вещества - имитатора разделываемого ВВ в лаборатории (безопасный прием).

В качестве имитатора ВВ подбирают такое вещество с определенными прочностными и деформационными характеристиками, которое в части разделки (разрезания индентором) соответствует истинному ВВ по необходимым для этого свойствам: заливается в форму, эквивалентную форме БП, с получением имитатора (модели) снаряженного БП; имеет эффект поверхностного размягчения (растворяется) при взаимодействии с жидким компонентом (растворителем); допускает внедрение индентора со скоростью, адекватной скорости воздействия растворителя. Например, таким веществом является первоначально расплавленный, а затем застывший в металлической форме пищевой сахар. Для образца, изготовленного из сахара (возможны варианты с добавками других веществ), выполняют технологию разделки имитатора по заявленному способу с отработкой режимов внедрения индентора с растворителем - водой. Затем осуществляют переход от полученных параметров модельных испытаний, включающих численные величины нагрузок, к истинным для снаряженного БП (одиночного, группы, серии) на основе коэффициентов физического и геометрического подобия.

Разделку БП любых габаритных размеров осуществляют с помощью электролитических ванн (частным случаем которых являются электролитические технологические каналы), габаритные размеры которых определяются габаритными размерами БП. А это является достаточным условием и для осуществления разделки ВВ, т.к. обеспечивается свободное оперативное пространство вокруг каждого разреза. При подготовке производства проектируют и изготавливают электролитические ванны таких габаритных размеров, которые требуются по габаритным размерам самих БП; следовательно, не БП приспосабливают к оснастке (например, к разделочному станку фиксированных габаритных размеров), а оснастку изготавливают под габаритные размеры БП, т.е. реализуют гибкую переналаживаемую систему.

Также практически осуществима разделка любых БП, состав ВВ которых удовлетворяет условиям применения заявленного способа: тротил-, гексогенсодержащих, смесей и т.д. шашечных, литых, прессованных.

На основании изложенного можно заключить, что совокупность существенных признаков заявленного способа разделки БП имеет причинно-следственную связь с достигнутым техническим результатом, т.е. благодаря данной совокупности существенных признаков изобретения стало возможным решить поставленные задачи.

Заявленный способ является новым, обладает изобретательским уровнем, т.е. явным образом не следует из уровня техники, и пригоден для промышленного применения.

Заявленный способ разделки боеприпаса поясняется чертежами, где показаны:

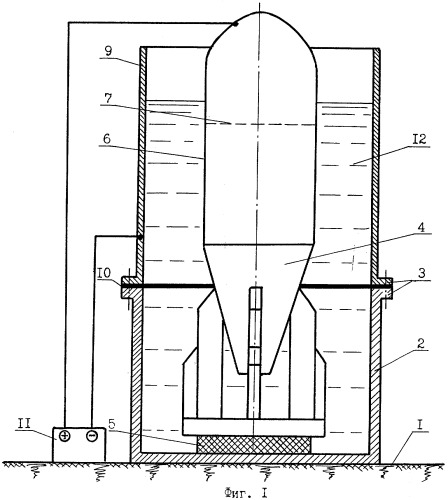

на фиг.1 - крупногабаритный боеприпас (утилизируемая авиабомба), установленный в электролитической ванне (емкости);

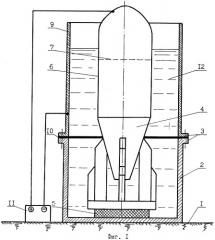

на фиг.2 - утилизируемый боеприпас со смонтированным технологическим каналом по линии разделения;

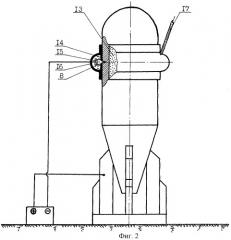

на фиг.3 - технологическая последовательность разделки взрывчатого вещества индентором;

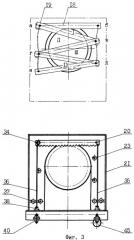

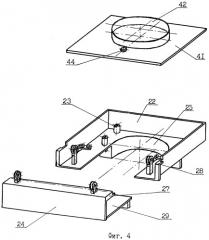

на фиг.4 - устройство для разделки взрывчатого вещества (аксонометрия);

на фиг.5 - боеприпас, оснащенный устройством для разделки взрывчатого вещества (фронтальная проекция);

на фиг.6 - боеприпас, оснащенный устройством для разделки взрывчатого вещества (профильная проекция).

Реализацию заявленного способа осуществляют по технологии, описанной для примера конкретного применения.

На производственной площадке 1 (фиг.1) размещают поддон 2, являющийся нижней частью электролитической ванны - емкости 3. Подлежащий разделке БП 4 устанавливают в поддоне 2 на электроизоляционное основание (резину) 5. Наружную поверхность БП 4 защищают электроизоляционным покрытием - полиэтиленовой пленкой 6, технологически закрепляемой к корпусу БП 4, а по линии разделения 7 приклеиваемой к нему (например, клеем "Анлес" марки №6 - "эпоксититан" по ТУ 2252-002-44297874-99). По линии разделения 7 прорезают латунным ножом в электроизоляционном покрытии канавку 8 (фиг.2) до металла. Съемную (верхнюю) часть 9 (фиг.1) емкости 3 устанавливают на поддон 2, обеспечивая герметичность резиновой прокладкой 10. Съемную часть 9, выполняющую функцию инструмента-электрода, подключают электропроводником к источнику питания II постоянного электрического тока на клемму "минус", корпус БП 4 - на клемму "плюс". Емкость 3 заполняют электролитом 12, например, раствором поваренной соли так, чтобы линия разделения 7 оказалась в электролите 12.

Систему запускают в работу путем замыкания электрической цепи постоянного тока:

"минус" источника питания 11 - инструмент-электрод (корпус емкости 3) - электролит 12 - корпус БП 4 - "плюс" источника питания 11.

За счет работы этой электрической цепи автоматически осуществляют процесс кумулятивного анодного растворения металла корпуса БП 4, и по линии разделения 7 углубляют канавку 8 (фиг.2).

После первого прохода разрезания металла корпуса БП 4 (фиг.1) систему останавливают путем размыкания электрической цепи, электролит 12 сливают из емкости 3, съемную часть 9 поднимают и отводят в сторону. Ставшую легкодоступной канавку 8 (фиг.2), превратившуюся в углубленный вырез по траектории разрезания металла, защищают электроизоляционным покрытием - полоской активированной полиэтиленовой пленки на клеевой основе; прорезают в этой полоске новую канавку до металла. Устанавливают съемную часть 9 (фиг.1) на поддон 2, заполняют емкость 3 электролитом 12 и выполняют второй проход разрезания металла.

Этот технологический процесс осуществляют повторением до полной разделки корпуса БП 4 насквозь непосредственно до ВВ 13 (фиг.2). После разрезания стенки корпуса БП 4 (фиг.1) съемную часть 9 поднимают и отводят в сторону (снимают), и БП 4 становится доступным для разрезания (разделки) ВВ 13 (фиг.2).

В заявленном способе электролитическую ванну, особенно для крупногабаритных БП, возможно исполнить не конструкцией емкости, а конструкцией технологического канала вокруг линии разделения БП. Для этого по траектории разрезания металла наносят полосу 14 электроизоляционного покрытия (например, из активированной полиэтиленовой пленки) и прорезают канавку 8 до металла. Над канавкой 8 монтируют с зазором металлический проводник 15, который подключают электропроводником к источнику питания постоянного электрического тока на клемму "минус", а корпус БП - на клемму "плюс". К полосе 14 приклеивают ограничительный канал, например, в виде желоба 16 из активированной полиэтиленовой пленки с патрубком 17 для заполнения внутренней полости электролитом. Технология разрезания металла корпуса БП аналогична вышеописанной технологии, выполняемой с помощью электролитической ванны-емкости. При разрезании металла корпуса БП за несколько проходов углубления выреза по траектории разрезания (разделки) в отношении желоба 16 выполняют операции его демонтажа и монтажа.

Для осуществления разделки (разрезания) ВВ на этом же стационарном месте производственной площадки 1 (фиг.1) выполняют проект разрезания ВВ в размерах свободного оперативного пространства вокруг линии разделения 7.

На плане сечения разделки ВВ намечают контуры индентора 18 (фиг.3), касающегося ВВ через разрез в металле. Определяют координату "а" левого отверстия 19 индентора 18. Правое отверстие 20 индентора 18 из координаты "б" перемещают в точку с координатой "в" - таким образом определяют границы "I" первого раза ВВ. Отверстие 19 из точки с координатой "а" перемещают в точку с координатой "г" - определяют границы "II" второго реза ВВ. Отверстие 20 из точки с координатой "в" перемещают в точку с координатой "д" - определяют границы "III" третьего реза ВВ. Отверстие 19 из точки с координатой "г" перемещают в точку с координатой "е" - определяют границы "IV" четвертого, последнего реза ВВ.

По полученным проектным данным определяют габаритные размеры ванны 21 для размягчителя (растворителя) ВВ, состоящей из двух частей:

основной 22 (фиг.4), несущей инструмент для разрезания ВВ - индентор и включающей гнезда 23 осей, расставленных по координатам точек "а", "в", "г", "д";

присоединяемой 24.

Все металлические детали оснастки для разделки ВВ изготавливают из латуни.

Основную часть 22 ванны 21 (фиг.3) с полуобечайкой 25 (фиг.4, 6) устанавливают на разрез 26 (фиг.5) корпуса БП. Подводят присоединяемую часть 24 (фиг.4, 6) так, чтобы верхняя планка 27 (фиг.4) легла на опорные полочки 28 основной части 22, а нижняя планка 29 с полуобечайкой 30 (фиг.6) посредством герметизирующих прокладок 31 (резиновых) составила дно ванны 21 (фиг.3). Конструктивные узлы соединяют деталями крепежа 32 (фиг.6).

Индентор 18 (фиг.3), состоящий из двух лезвий 33 (фиг.5), режущие стороны которых имеют периодический профиль, т.е. зубчатые, закрепляют осью 34 на гнездо 23 в точке "а" (фиг.3). Тросы 35, 35 от индентора 18 пропускают через ролики 37 и блоки 38; затем через втулки 39 (фиг.6), имеющие герметизирующее уплотнение (из вакуумной резины) и блоки 40 (фиг.3, 6).

Ванну 21 (фиг.3) сверху закрывают крышкой 41 (фиг.4, 6) с надеваемой на корпус БП манжетой 42 (резиновой, закрепляемой хомутом). Через наливное отверстие в крышке 41 ванну наполняют ацетоном 43 (фиг.6), отверстие закрывают пробкой 44 (фиг.4). На трос 35 (фиг.3, 6) подвешивают груз 45. Вследствие растворения составляющих ВВ (например, МО компонентов (гексогена и тротила), индентор 18 (фиг.3) под действием груза 45 поворачивается вокруг оси 34 (фиг.3, 5), вставленной в гнездо 23 в точке "а" (фиг.3) - таким образом осуществляют первый рез "I" ВВ. Растворенные молекулы и микрочастицы ВВ переходят в ацетон; нерастворенные макрочастицы ВВ попадают в зазор между лезвиями индентора, выходят из зазора и оседают на дно ванны. Зубья индентора 18 совершают движение по поступательно-дуговым трассам, подрезающим ВВ, до тех пор, пока отверстие 20 индентора 18 не окажется над гнездом 23 в точке "в". Процесс разделки ВВ останавливают снятием груза 45 с троса 35 (фиг.3, 6). Поднимают крышку 41 (фиг.4, 6), ось 34 (фиг.3, 5) из гнезда 23 в точке "а" переставляют в гнездо в точке "в". Груз 45 подвешивают на трос 36. Далее процесс возобновляют по вышеописанной технологии, в соответствии с проектом полного разрезания ВВ.

Пример конкретного применения заявленного способа показывает, что поставленные в основу изобретения задачи решены автоматизированной разделкой неподвижного БП в комплексе:

корпус БП - кумулятивным анодным растворением металла;

ВВ - внедрением в него индентора с помощью гравитационного привода.

Наряду с описанной, практически возможна разделка ВВ, заключенного в корпус БП, разнообразными технологическими схемами:

движением индентора по направляющим, в том числе, имеющим периодический профиль;

встречным движением инденторов по одной линии разделения;

совокупным движением инденторов по разным линиям разделения;

с подачей растворителя внутрь индентора по фитилю;

с применением пружинного привода и т.д.

Вследствие своей высокой технологичности, совмещенной с конструктивной простотой, заявленный способ разделки БП имеет существенные дополнительные преимущества:

экономичность по затратам на производство (т.е. возможно изготовление и применение любого количества и типоразмера оснастки);

использование в любых условиях, в том числе, и за пределами высокоразвитого промышленного производства (завода, цеха) - на базах, в арсеналах, на полигонах, где есть бронекабины, испытательные стены или капониры.

Способ разделки боеприпаса, в котором на корпусе боеприпаса путем анодного растворения металла в электролитической ванне создают линию разделения, а затем вне электролитической ванны выполняют разделение корпуса боеприпаса на части, отличающийся тем, что линию разделения в корпусе боеприпаса создают сквозной на всю толщину корпуса непосредственно до взрывчатого вещества, после чего в пространство между металлическими кромками разреза в корпусе боеприпаса вводят жидкий компонент, снижающий твердость контактирующего с ним слоя взрывчатого вещества, и индентор лезвийного типа до соприкосновения с взрывчатым веществом, затем индентор внедряют совместно с жидким компонентом во взрывчатое вещество посредством силового воздействия, не вызывающего превышения параметров безопасного режима работы, образуют во взрывчатом веществе линию разделения и выполняют разделение боеприпаса на части.