Полевой эмиссионный катод и способы его изготовления (варианты)

Иллюстрации

Показать всеИспользование: в электронной технике, в частности при изготовлении полевого эмиссионного катода. Техническим результатом изобретения является создание эмиссионных катодов, обладающих высокой эмиссионной стабильностью. Полевой эмиссионный катод содержит подложку с углеродсодержащей пленкой, выполненной из электроактивного полимера класса полигетероариленов типа полидифениленфталида, которая образует поверхность полевой эмиссии. Формование пленки проводят при температуре 150-360°С в течение 0,5-24 часов. При формовании пленки толщиной, превышающей глубину проникновения поверхностного разряда, ее уменьшают на локальных участках до толщины, не превышающей глубину проникновения поверхностного разряда и обеспечивающей эмиссионные свойства. Способ предусматривает формирование на внешней поверхности полимерной пленки вытягивающего электрода. 4 н.п.ф-лы, 2 ил.

Реферат

Изобретение относится к области электронной техники, предназначено для использования в эмиссионной электронике, в вакуумной микроэлектронике для создания плоских панельных дисплеев, источников света и т.п.

Известно, что наличие тонких диэлектрических слоев на поверхности материалов, например, окислов металлов, в некоторых случаях модифицирует электронные свойства поверхности таким образом, что при этом существенно снижается эффективная работа выхода (ЭРВ) и улучшаются эмиссионные свойства поверхности металла, покрытой таким окислом [1].

Одно из объяснений подобной модификации заключается в том, что выбором того или иного окисла можно создать в контактной области металл-окисел такой потенциальный барьер, высота которого будет меньше, чем потенциальный барьер контакта металл-вакуум. Потому эмиссия носителей заряда из металла в слой диэлектрика будет облегчена по сравнению с аналогичным процессом в вакуум. Для того чтобы на этот эффект не влияли объемные свойства диэлектрика, толщина покрытия должна быть меньше глубины проникновения поверхностного заряда. В этом случае регистрируемая ЭРВ системы металл-покрытие будет существенно меньше, чем ЭРВ чистой поверхности металла.

Использование окислов с малой глубиной проникновения поверхностного заряда заставляет прибегать к таким технологиям изготовления покрытий, сложность которых обусловлена необходимостью обеспечения высокой точности контроля за толщиной технологических слоев. Последнее условие часто накладывает ограничения на размер эмитирующей поверхности.

Известен холодноэмиссионный пленочный катод и способ его получения [2], содержащий подложку с нанесенной на нее углеродной пленкой, выполненной в виде нерегулярной структуры, состоящей из углеродных микроребер и/или микронитей, сориентированных перпендикулярно поверхности подложки, с масштабом 0,01-1 мкм и плотностью расположения 0,1-10 мкм-2.

Способ получения холодноэмиссионного катода, включающий зажигание разряда постоянного тока в смеси водорода с углеродосодержащей добавкой, нагрев подложки и осаждение углеродной фазы на подложку, расположенную на аноде, при этом зажигают разряд с плотностью тока 0,15-0,5 А/см2, осаждение проводят в смеси водорода с парами этилового спирта или метана при полном давлении 50-300 Торр и нагреве подложки до 600-900°С, при концентрации паров этилового спирта 5-10%, а концентрация метана 15-30%.

Осаждение проводят при разбавлении газовой смеси до 75% инертного газа при сохранении полного давления. Способ получения холодноэмиссионного катода включает зажигание СВЧ-разряда с поглощаемой мощностью 5-50 Вт/см3 в смеси углекислого газа и метана в соотношении 0,8-1,3 при давлении 20-100 Торр и осаждение углеродной фазы на подложку, осаждение проводят при температуре поверхности подложки 500-700°С.

К недостаткам данного катода и способа его производства необходимо отнести сложность технологического процесса получения пленочных эмиссионных покрытий.

Известна катодная структура [4] для использования в полевых эмиссионных дисплейных устройствах, включающая 4 слоя. Первый слой состоит из проводящих линий, расположенных на изолирующей подложке. Второй слой состоит из непроводящих линий, пересекающих проводящие линии. Третий слой состоит из толстого слоя непроводящего материала с отверстиями, центрированными между тонкими непроводящими линиями второго слоя и частично распространяющиеся над частью тонких непроводящих линий. Четвертый слой состоит из проводящих линий, содержащих в себе отверстия того же размера, и выровненные с отверстиями на третьем слое, захватывая частично проводящие линии первого слоя и непроводящие линии второго слоя. Эмиссионный материал наносится на захваченную часть проводящих линий первого слоя, чтобы образовать катод для дисплейного устройства.

Недостатком такой катодной структуры является сложность конструкции и большое количество технологических операций, необходимых для ее получения. Такое усложнение конструкции и технологии влечет за собой увеличение стоимости автоэмиссионного катода.

Известно использование углеродсодержащих материалов в качестве покрытий эмиттеров [4]. Эмиттеры формировались из никеля, которые покрывались углеродсодержащим материалом для увеличения стабильности эмиссионного тока и уменьшения работы выхода. В качестве одного из способов изготовления предлагаемого покрытия явилось предварительное нанесение пленки из полимера или мономера с последующим ее термическим отжигом или пиролизом до полной карбонизации покрытия.

К недостаткам данного материала можно отнести многостадийность технологии нанесения покрытия со стадией высокотемпературного отжига с плохо контролируемым процессом пиролиза высокомолекулярных соединений на поверхности металла. Это ограничивает выбор подходящих металлов для эмиссионных целей, так как многие металлы при температурах отжига углеродсодержащего соединения начинают окисляться и создавать дополнительную окисную пленку на границе раздела металл-углеродсодержащее покрытие. Кроме того, стадия высокотемпературного и относительно длительного отжига значительно усложняет процесс изготовления покрытия и делает устройство дорогостоящим.

Задачей, решаемой предлагаемым изобретением, является создание технологичных долговечных покрытий, обладающих высокой эмиссионной стабильностью, при расширении класса материалов, используемых для создания эмиссионных катодов.

Поставленная задача решается полевым эмиссионным катодом, содержащим подложку с углеродсодержащей пленкой, отличающийся тем, что пленка выполнена из органического полимера, образующего поверхность полевой эмиссии.

В качестве органического полимера используют электроактивный полимер класса полигетероариленов типа полидифениленфталид.

Способ изготовления полевого эмиссионного катода (вариант 1), включающий нанесение раствора полимера на поверхность подложки, формование полимерной пленки, отличающийся тем, что пленку выполняют из электроактивного полимера класса полигетероариленов типа полидифениленфталид, нанесенного толстым словем, формование пленки осуществляют нагревом катода при 150-360°С в течение 0,5-24 часа.

Способ изготовления полевого эмиссионного катода (вариант 2), включающий нанесение раствора полимера на поверхность подложки, формование полимерной пленки, отличающийся тем, что пленку выполняют из электроактивного полимера класса полигетероариленов типа полидифениленфталид, наносят толстый слой полимерной пленки, формование пленки осуществляют нагревом катода при 150-360°С в течение 0,5-24 часа, на локальных участках уменьшают полимерный слой материала до толщины, обеспечивающей эмиссионные свойства.

Способ изготовления полевого эмиссионного катода (вариант 3), включающий нанесение раствора полимера на поверхность подложки, формование полимерной пленки, отличающийся тем, что пленку выполняют из электроактивного полимера класса полигетероариленов типа полидифениленфталид, при этом наносят толстый слой полимерной пленки, формование пленки осуществляют нагревом катода при 150-360°С в течение 0,5-24 часа, на локальных участках уменьшают полимерный слой материала до толщины, обеспечивающей эмиссионные свойства, на внешней поверхности полимерной пленки формируют вытягивающий электрод, например, для этого используют микроканальную пластину.

Суть изобретения заключается в следующем.

Нанесение на проводящую подложку (с металлическим или полупроводниковым типом проводимости) тонких диэлектрических слоев приводит к формированию потенциального барьера на границе «металл-диэлектрик» значительно меньшей величины по сравнению с потенциальным барьером на границе «проводник-вакуум» на величину, равную энергии сродства к электрону. В связи с этим эмиссия электронов из проводника в диэлектрик происходит при меньших напряжениях, чем из металла в вакуум. Однако, в диэлектрике длина свободного пробега электрона мала и потому при использовании диэлектриков типа окислов металлов в качестве соответствующего покрытия, их толщина выбирается очень малой (до нескольких десятков ангстрем).

Этого недостатка лишены некоторые электроактивные полимеры, в которых перенос заряда может осуществляться не по зоне проводимости, а по узкой подзоне электронных состояний, расположенных в середине запрещенной зоны. Для обеспечения стабильности переноса заряда по такой подзоне толщина полимерного покрытия на проводящей подложке не должна превышать глубину проникновения поверхностного заряда. Глубина проникновения поверхностного заряда в электроактивных полимерах изменяется в интервале от 0.1 мкм до 10 мкм в зависимости от вида полимера.

Проведенные исследования показали, что полимеры класса полигетероариленов полностью удовлетворяют требованиям, необходимым для достижения положительного эффекта. Перенос заряда в тонких пленках этих полимеров осуществляется по узкой зоне, расположенной в запрещенной зоне между потолком валентной зоны и дном зоны проводимости. Они обладают относительно большой энергией сродства к электрону ˜2 эВ и потому могут эффективно понизить потенциальный барьер на границе «проводник-полимер» по сравнению с границей «проводник-вакуум».

Измерения автоэлектронной эмиссии проводили на системах металл-полимер полупроводник-полимер, в которых в качестве металла использовали Си, W и др., в качестве полупроводниковой подложки - кремниевые пластины, а в качестве электроактивных полимеров - полимеры класса полигетероариленов типа полидифениленфталид и других. Это термо- и хемостойкие полимеры, обладающие хорошей растворимостью, позволяющей проводить эффективную их очистку, а также получать прочные, прозрачные в видимой области спектра, однородные пленки.

Измерения эффективной работы выхода электронов (ЭРВЭ) металлической поверхности, покрытой полимером, показали, что она уменьшается по сравнению с РВЭ чистой поверхности металлов в среднем на 1,8 эВ. А автоэлектронная эмиссия возникает в электрическом поле при напряженности Е ˜12 В/мкм.

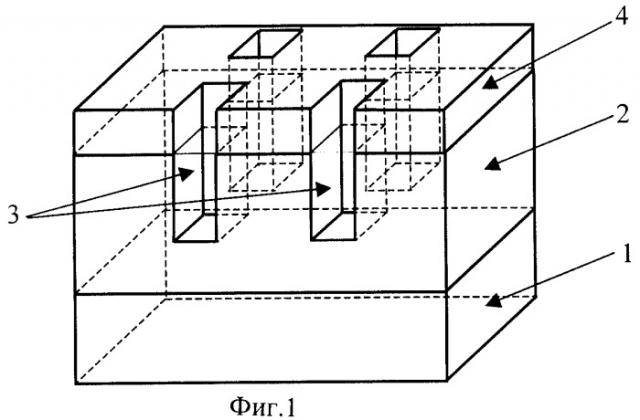

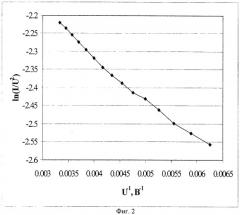

На фиг.1 приведен пример автоэмиссионного катода, полученного из полимера, на фиг.2 показана вольт-амперная характеристика (ВАХ), типичная для подобных систем в координатах lnI/U2=f(U-1).

Эта ВАХ хорошо подчиняется известному закону Фаулера-Нордгейма, что видно из наличия линейной зависимости на представленной фигуре.

На фиг.1 позицией 1 обозначен слой подложки, 2 - слой полимера, 3 - окна, формируемые в полимере 2 для создания эмиссионных тонких пленок, 4 - вытягивающий слой (вытягивающий электрод), в качестве которого используют, например, микроканальную пластину.

На подложку 1, выполненную, например, из меди или вольфрама, наносили 0,5 вес.% раствор полимера 2 в органическом растворителе, который позволял получать пленки толщиной меньше ГППЗ. Нанесение осуществляли методом центрифугирования, который позволял получать однородные по толщине пленки по всей поверхности подложки 1. Нагрев пленки 2 производился с целью удаления остатков органического растворителя из пленки. Выбор режима нагрева определялся из следующих соображений. Минимальная температура нагрева - 150°С соответствовала максимальному времени нагрева - 24 часа; максимальная температура - 350°С соответствовала минимальному времени нагрева - 0,5 часа. Выбранный температурный интервал определен следующими условиями. При температуре ниже 150°С не происходит эффективное удаление остатков растворителя даже при значительном увеличении времени выдержки. Это обусловлено тем, что энергия термической активации комплекса растворитель-полимер, возникающего в процессе формования пленки полимера на подложке, ЕАК˜kTA, где k - постоянная Больцмана, ТА - соответствует температуре, при которой начинается разрушение комплекса и составляет 150°С. При температурах выше 350°С начинается процесс дестабилизации структуры полимера на воздухе, в результате реакции окисления.

Второй способ изготовления автоэлектронного катода обеспечивает изготовление на поверхности катода эмитирующих электроны окон 3 - участков в наперед заданных местах и определенных размеров и формы. При этом способе на первой стадии изготовления полевого эмиссионного катода необходимо обеспечить формование полимерной пленки 2, образующей поверхность полевой эмиссии толщиной, превышающей ГППЗ параметр. Полимерная пленка большой толщины препятствует осуществлению автоэлектронной эмиссии.

Уменьшение на локальных наперед заданных участках слоя полимерного материала 3 до толщины меньше ГППЗ позволяет получить эмиссию электронов с поверхности этих участков при приложении электрического поля. Уменьшение толщины в локальных участках 3 пленки может быть осуществлено, например, литографическими методами. Толщина полимерной пленки полученных участков не должна превышать ГППЗ.

При третьем способе изготовления сначала на поверхности электропроводящей подложки 1 формируют полимерную пленку 2 толщиной, значительно превышающей ГППЗ параметр. На следующей стадии изготовления катода на поверхность полимерной пленки 2 известным способом наносят слой металла 4. В слое металла 4 создают окна 3 в наперед заданных местах нужного размера и формы. На следующей стадии в области отверстий 3 верхнего металлического слоя осуществляют уменьшение толщины слоя полимерного покрытия 2 до значений меньших ГППЗ, например, методом травления, формируя тем самым поверхность полевой эмиссии, на внешней поверхности полимерной пленки формируют вытягивающий электрод 4.

Этот вариант выполнения способа позволяет:

- в одном технологическом цикле совместить изготовление локальных участков катода, эмитирующих электроны при приложении электрического поля;

- создать спэйсер, задающий расстояние от эмитирующей поверхности до вытягивающего электрода необходимой толщины;

- создать вытягивающий электрод на поверхности спэйсера.

Совокупность предложенных операций решает главную цель предложенного изобретения - создание технологичных долговечных покрытий, обладающих высокой эмиссионной стабильностью.

Таким образом, заявляемое изобретение существенно расширяет класс материалов, используемых для создания полевых эмиттеров. При этом полимерные пленки, обладающие высокой адгезией, получают достаточно простым и дешевым способом. Получаемые пленки обладают достаточно стабильными механическими и химическими характеристиками при эксплуатации, сохраняют свойства без химической деградации даже в условиях высокого вакуума в течение длительного рабочего времени.

Изобретение может найти применение в области, например, создания полевых эмиссионных дисплеев, отличающихся плоскопанельной конструкцией, небольшой массой, высоким разрешением, цифровой системой управления и низкой потребляемой мощностью при высоком качестве изображения. Широкая область возможного применения распространяется на технические решения от приборов вакуумной электроники до ярких источников света самого различного назначения. Современные технологии позволяют получать полимеры из ряда полигетероариленов, которые обладают термо- и хемостойкостью, хорошая растворимость которых позволяет проводить эффективную очистку, а также получать прочные, прозрачные в видимой области спектра, однородные пленки.

Источники информации:

1. АС РФ №323051, МПК (7) H 01 J 1/30, Бюлл. №8, 24.11.1972.

2. Патент РФ №2161838, МПК (7) H 01 J 9/02, 1/30, 10.01.2001 г.

3. Патент США №6384520, МПК (7) H 01 J 1/30, May 7, 2002.

4. Патент США №6379210, МПК (7) Н 01 J 1/30, 2002.

1. Полевой эмиссионный катод, содержащий подложку с углеродсодержащей пленкой, отличающийся тем, что в качестве углеродсодержащей пленки используют электроактивный полимер класса полигетероариленов типа полидифениленфталида, образующий поверхность полевой эмиссии.

2. Способ изготовления полевого эмиссионного катода по п.1, включающий нанесение раствора полимера на поверхность подложки, формование пленки, образующей поверхность полевой эмиссии, отличающийся тем, что формование пленки осуществляют нагревом катода при температуре 150-360°С в течение 0,5-24 ч.

3. Способ изготовления полевого эмиссионного катода по п.1, включающий нанесение раствора полимера на поверхность подложки, формование пленки, образующей поверхность полевой эмиссии, отличающийся тем, что осуществляют формование полимерной пленки, толщиной превышающей глубину проникновения поверхностного разряда, нагревом катода при 150-360°С в течение 0,5-24 ч с последующим уменьшением на локальных участках толщины полимерной пленки до толщины, обеспечивающей эмиссионные свойства.

4. Способ изготовления полевого эмиссионного катода по п.1, включающий нанесение раствора полимера на поверхность подложки, формование пленки, образующей поверхность полевой эмиссии, отличающийся тем, что осуществляют формование полимерной пленки, толщиной превышающей глубину проникновения поверхностного разряда, нагревом катода при температуре 150-360°С в течение 0,5-24 ч, после чего на локальных участках уменьшают толщину полимерной пленки до толщины, обеспечивающей эмиссионные свойства, и на внешней поверхности полимерной пленки формируют вытягивающий электрод.