Способ изготовления колец из заготовок с мелкозернистой структурой

Иллюстрации

Показать всеИзобретение относится к области обработки металлов давлением, а именно к способам раскатки предварительно нагретой заготовки в виде кольца с мелкозернистой структурой. Способ включает нагрев заготовки в виде кольца и ее горячее деформирование раскаткой путем обжатия роликовым инструментом, нагретым на 50-200°С ниже температуры заготовки. Раскатку осуществляют в регулируемых термомеханических условиях созданием в материале заготовки объемно-напряженного состояния. При этом происходит интенсивное измельчение структуры материала. Внутренняя поверхность заготовки обжимается роликом, ширина которого не превышает ширину заготовки, а наружная и боковые - оправкой. Ролик и оправка образуют калибр, уменьшающийся в соответствии с величиной обжатия заготовки. В результате повышается производительность обработки и качество раскатываемых колец. 5 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области обработки металлов давлением, а именно к способам ротационной вытяжки предварительно нагретой заготовки в виде кольца из труднодеформируемых металлов и сплавов с мелкозернистой структурой.

Известен способ раскатки кольцевых заготовок (а.с. СССР №373997, МПК В 21 Н 1/06, опубл. 30.07.85 г.), включающий деформирование исходной заготовки вращающимися и перемещающимися в радиальном направлении наружным и внутренним раскатными валками с профилированными рабочими поверхностями, соответствующими наружной и внутренней поверхностям готового изделия, причем наружная и внутренняя поверхности заготовки имеют профили, соответствующие профилированным рабочим поверхностям соответственно внутреннего и наружного валков. При использовании такой заготовки раскатка осуществляется не путем обжима всего поперечного сечения заготовки, а изгибом ее осевого сечения в зоне с наименьшей толщиной сечения.

Недостатком способа является его неприменимость к высоколегированным труднодеформируемым металлам и сплавам.

Известен также способ изготовления колец, при котором полую заготовку раскатывают между нажимным и опорным радиальными валками при радиальном перемещении торцевых валков от центра заготовки к ее наружной поверхности, причем это перемещение осуществляют прерывисто, а перед каждым перемещением торцевые валки разводят. В результате такой обработки исключается возможность возникновения эллипсности прокатываемого кольца и таким образом повышается качество кольца (а.с. СССР №1214296, МПК В 21 Н 1/06, опубл. 28.02.86 г.).

Недостатком способа является сложность процесса обработки и невозможность его использования для жаропрочных труднодеформируемых сплавов.

Известен способ изготовления кольцевых заготовок из стареющих жаропрочных материалов (а.с. СССР №1054990, МПК В 21 Н 1/00, опубл. 20.02.1995 г.), при котором заготовку нагревают до температуры гомогенного состояния, затем охлаждают со скоростью 1-3 град/мин до температуры на 40-100°С ниже температуры полного растворения γ'-фазы, а раскатку производят в условиях, близких к изотермическим. Указанный способ позволяет повысить деформируемость стареющих сплавов при раскатке кольцевых заготовок за счет расширения температурного интервала, повышенной пластичности, а также за счет обеспечения деформации в условиях, близких к изотермическим.

Недостатком способа является низкая производительность и сложность техпроцесса в связи с невозможностью обеспечения высоких степеней деформации за один технологический переход.

Наиболее близким к предложенному является способ изготовления кольцевых деталей, при котором заготовку в виде кольца из материала с мелкозернистой структурой подвергают горячей деформации раскаткой путем обжатия торцевых и поверхностей вращения роликовым инструментом, причем внутренняя поверхность вращения обжимается роликом, ширина которого не превышает ширину заготовки, а наружная и торцевые поверхности - по меньшей мере двумя подвижными роликами, образующими с вышеуказанным роликом калибр, уменьшающийся в соответствии с величиной обжатия заготовки, причем горячую деформацию производят инструментом, нагретым на 50-200°С ниже, чем заготовка (заявка РФ №99106214, МПК В 21 Н 1/00, опубл. 20.01.2001 г.).

Недостатком известного способа является низкая производительность и качество обработки по причине низких скоростей.

Задачей изобретения является повышение качества раскатываемых изделий и производительности обработки за счет интенсивного измельчения структуры материала заготовки.

Поставленная задача решается способом изготовления колец из заготовок с мелкозернистой структурой, при котором заготовку в виде кольца нагревают и подвергают горячей деформации раскаткой путем обжатия роликовым инструментом, нагретым на 50-200°С ниже, чем заготовка, в котором в отличие от прототипа раскатку осуществляют в регулируемых термомеханических условиях созданием в материале заготовки объемно-напряженного состояния, приводящего к интенсивному измельчению структуры материала, причем внутренняя поверхность вращения заготовки обжимается роликом, ширина которого не превышает ширину заготовки, а наружная и боковые поверхности - оправкой, образующей с вышеуказанным роликом калибр, уменьшающийся в соответствии с величиной обжатия заготовки.

Кроме того, рекомендуется

- вести обработку в условиях сверхпластичности;

- задавать вращение ролику и оправке каждому собственным приводом;

- производить воздействие ролика на внутреннюю поверхность заготовки на ширине, меньшей ширины кольца, путем выдерживания зазора между роликом и оправкой или путем создания фаски на ролике с двух торцов;

- создавать в обрабатываемой заготовке объемно-напряженное состояние со сдвиговыми деформациями посредством рассогласования скоростей вращения ролика и оправки;

- осуществлять обработку при постепенном уменьшении температуры заготовки и увеличении скорости подачи ролика в зависимости от степени измельчения структуры ее материала.

Известно, что физико-механические свойства многих металлических материалов, определяющие качество изготовленных из них изделий, могут быть заметно улучшены созданием в них ультрамелкозернистой структуры, например, методами интенсивной пластической деформации (патент РФ №2175685, МПК С 22 F 1/18, опубл. 10.11.2001 г.).

Предложенный способ изготовления колец из заготовок с мелкозернистой структурой реализует схему напряженно-деформированного состояния, соответствующую, в частности, интенсивной пластической деформации.

При раскатке кольцевой заготовки с рассогласованием скоростей вращения оправки и ролика она испытывает на каждом обороте периферическую интенсивную объемно-сдвиговую деформацию преимущественно в зоне очаге деформации между роликом, заготовкой и оправкой. При дальнейшем вращении заготовки на нее накладывается термическое воздействие, при котором также в процессе рекристаллизации формируется более мелкозернистая структура, позволяющая деформировать заготовку без разрушения уже при меньших температурах. Накопление деформации и уменьшение сечения заготовки с каждым оборотом ужесточают условия обработки, что способствует дальнейшему измельчению структуры, позволяющему плавно уменьшать температуру и повышать скорость деформации. Регулирование температуры обработки обеспечивает получение качественных изделий не только с точки зрения идеальной геометрии, но и с требуемой макро- и микроструктурой.

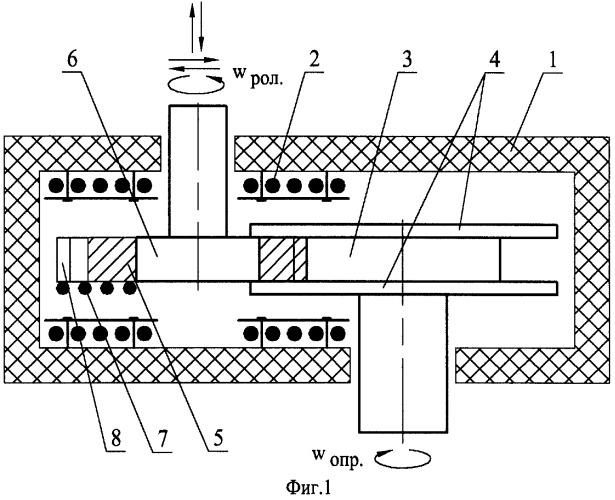

Сущность изобретения поясняется чертежами. На фиг.1 представлена принципиальная схема раскатки кольцевой заготовки, на фиг.2 показаны в разрезе возможные конфигурации получаемых после раскатки кольцевых деталей.

Схема (фиг.1) содержит камеру 1 с нагревательными элементами 2. В камере расположена сборная оправка 3 с двумя упорными щеками 4, кольцевая заготовка (предзаготовка) 5, которая размещается между щеками в оправке и деформирующим роликом 6, который имеет возможность перемещения в горизонтальной и вертикальной плоскости и вращения с различными регулируемыми скоростями ωрол. Вращение оправки со скоростью ωопр осуществляется от отдельного привода. Заготовка при вращении поддерживается роликовыми упорами 7. На схеме пунктиром показано готовое кольцо 8 после раскатки.

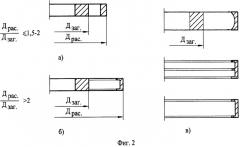

Способ осуществляется следующим образом. Исходную кольцевую заготовку 5 с мелкозернистой структурой устанавливают в камеру 1 между оправкой 3 и деформирующим роликом 6. При вращении заготовка поддерживается упорами 7. Внутренняя поверхность вращения заготовки обжимается деформирующим роликом 6, ширина которого не превышает ширину заготовки, а наружная и боковые поверхности - оправкой, образующей с вышеуказанным роликом-инструментом калибр, уменьшающийся в соответствии с величиной обжатия заготовки. Данный прием раскатки приемлем для раскатки относительно небольших окончательных диаметров колец простой конфигурации, например для Драс/Дзаг≤1,5-2 (фиг.2а), а для больших раскатываемых размеров при Драс/Дзаг>2, где Драс - диаметр раскатанной заготовки, Дзаг - диаметр раскатываемой заготовки (предзаготовки), необходимо обеспечить правильность формы раскатываемого кольца дополнительными приемами, охлаждая инструмент (создавая градиет температуры), в частности создавая искусственные ребра жесткости при раскатке внутренней поверхности кольца роликом меньшей ширины путем выдерживания зазора между роликом и оправкой или путем создания фаски на ролике с двух торцов. Так как при этом ребра жесткости имеют сечение намного меньше, чем сама заготовка, то они и охлаждаются от инструмента быстрее и держат "форму" раскатываемой заготовки в процессе деформации и обеспечивают качественное и правильное формообразование изделия (фиг.2б).

Можно также использовать конструктивные элементы, специально предусмотренные в заготовке и на ролике-инструменте - выступы и углубления (фиг.2в). Они и служат ребрами жесткости.

При охлаждении инструмента поэтапно (с плавным увеличением разницы температур между инструментом и заготовкой после определенной подачи или увеличения оборотов) от 50 до 250°С обеспечивается сначала "мягкая" схема деформации с последующим ее "ужесточением", т.е. на первом этапе поверхностные слои заготовки охлаждаются, и деформация, преимущественно сдвигового характера, передается на более глубокие слои заготовки, а в конце, когда разница температуры достигает максимальной величины, а толщина заготовки становится минимальной, обеспечивается формирование субмикрокристаллического состояния равномерно по всему объему. Постепенное снижение температуры обеспечивает поэтапное измельчение структуры материала и тем самым позволяет увеличивать скорость деформации.

Благодаря указанному приему производится не только интенсивная деформация материала заготовки в локальной области, но и создаются условия для его дальнейшей деформационной обработки. В данном случае деформация не распределяется, а сосредотачивается, локализуется в замкнутом объеме - между роликом, оправкой с упорными щеками, а со стороны заготовки вне зоны деформации на ее границе обеспечивается подпор с двух сторон более "жестким" материалом. Поэтому в ней существенно быстрее, чем при любой деформации, достигается необходимая для рекристаллизации плотность дислокации. Следовательно, именно в этом объеме заготовки достигаются требуемые структурные изменения благодаря применению комбинации схем деформации участка, включая деформацию инструментом в замкнутом объеме с градиентом температуры, а также возможности варьирования геометрическими размерами участка, величиной и направлением преимущественного развития деформации.

Кроме того, благодаря периодичности процесса обработка одного и того же участка может быть повторена с применением предыдущего сочетания схем деформации или с изменением режимов, например уменьшением температуры нагрева и т.д.

В целом, сочетание различных схем позволяет в широких пределах варьировать степенью (величиной) накопленной деформации в обрабатываемом участке и тем самым осуществлять деформацию, достаточную для формирования регламентированных структур с определенными физико-механическими свойствами.

Пример конкретного выполнения

Исходные заготовки из труднодеформируемого жаропрочного никелевого сплава ЭК79ИД диаметром 210 мм и Н=250 мм отштамповали на прессе мод. ПА2642 усилием 1600 т.с. на изотермическом штамповом блоке УИШБ-500 для получения необходимой исходной мелкозернистой микроструктуры (менее 10 мкм) и геометрии предзаготовки. В результате штамповки и последующей механической обработки получены кольцевые предзаготовки наружным диаметром 360 мм, внутренним - 220 мм и высотой - 50 мм. Для раскатки каждой предзаготовки ее устанавливали в печь нагрева 1, оснащенной силитовыми нагревателями 2, между упорными щеками 4 приводной оправки 3 и с внутренней стороны прижали деформирующим роликом 6, причем оба инструмента имели возможность регулируемого фиксированного охлаждения в пределах 0-300°С с помощью продувки воздухом от компрессора, при этом на начальном этапе печь была предварительно нагрета до температуры 700-800°С. После выдержки предзаготовки в течение 20-30 мин начали повышать температуру в печи до температуры деформации 1050±10°С, при этом температура на поверхности ролика и оправки составляла около 1000±10°С. После выдержки в течение 20-30 мин зафиксировали исходное положение деформирующего ролика (начало раскатки) и начали плавное увеличение внедрения ролика в предзаготовку, при этом за счет создания замкнутого объема между инструментами обеспечили условия неравномерного всестороннего сжатия материала предзаготовки в зоне деформации. Рассогласование скоростей вращения оправки и деформирующего ролика варьировали в пределах 0-30%, а относительно заготовки - 0-20%. Каждый раз после некоторой деформации (30-50% формообразования кольцевой заготовки диаметр наружный - 400-460 мм и высота - 50 мм) наблюдалось снижение усилия раскатки на ролике, при этом начали охлаждать инструмент за счет увеличения потока холодного воздуха по внутренним каналам до 950°С, и раскатку обеспечили до необходимых конечных размеров (Драс=560÷760 мм и Н=50 мм) с более высокими скоростями. Если вначале скорость вращения предзаготовки составляла 2 об/мин, то в конце деформации - 2,5-3 об/мин, при этом экспериментальные данные показали, что самым оптимальным диапазоном рассогласования скоростей вращения оправки и ролика относительно заготовки является 5-10%, а между собой 10-15%, при этом усилия деформации снижаются и осуществляются наиболее существенные структурные изменения. Если исходная микроструктура кольцевой предзаготовки из сплавав ЭК79ИД была мелкозернистая со средним размером зерен γ и γ'-фазы в пределах 7-8 мкм и 2-3 мкм соответственно (типа "микродуплекс"), при раскатке с относительно согласованными скоростями микроструктура практически не менялась, осталась прежней, а при рассогласовании скорости инструмента относительно заготовки от 5 до 10% наблюдали существенное измельчение зерен γ фазы, вплоть до 2-3 мкм. При этом снижение усилий доходило до 25% от исходной величины, напряжения течения снизились до 2-3 кг/мм2. При больших значениях рассогласования обнаружено нарушение сплошности раскатываемой заготовки (мелкие поверхностные трещинки) и повышенный износ инструмента.

По мере измельчения структуры при последующих оборотах в материале раскатываемой заготовки появляется возможность увеличения скорости деформации, т.е. открываются возможности повышения производительности при серийном производстве кольцевых заготовок предложенным способом.

Контроль за величиной подачи или внедрения деформирующего ролика в кольцевую заготовку осуществляли с помощью индикатора перемещения роликового узла относительно корпуса, и при достижении расчетной величины раскатки отключали привод подачи внедрения ролика. При этом были получены ровные качественные кольцевые заготовки из жаропрочного сплава ЭК79ИД с окончательными размерами Драс=560±5÷760±5 мм и Н=50±1 мм.

Проведенные структурные исследования и изучение механических свойств до и после различных режимов раскатки показали, что если средний размер зерен в исходной заготовке составлял около 8 мкм, то после раскатки по предложенному способу составлял 2-3 мкм, а кратковременные механические свойства (σв, σ0,2) сплава повысились на 15-20%.

Таким образом, предложенный способ позволяет повысить качество раскатываемых кольцевых заготовок путем формирования более мелкозернистой структуры по всему объему заготовки и получению правильной формы заготовок, а также увеличению скорости раскатки по мере уменьшения среднего размера зерна по всему сечению заготовки, т.е. увеличению производительности при раскатке. При этом, обеспечение более "жесткой" схемы деформации в условиях наибольшей разницы температур инструмента и заготовки и рассогласования скоростей вращения инструмента, близкой к схеме всестороннего неравномерного сжатия, позволяет получать новые свойства известных металлов и сплавов с помощью стандартного модернизированного оборудования.

1. Способ изготовления колец из заготовок с мелкозернистой структурой, включающий нагрев заготовки в виде кольца и ее горячее деформирование раскаткой путем обжатия роликовым инструментом, нагретым до температуры на 50-200°С ниже температуры заготовки, отличающийся тем, что раскатку осуществляют в регулируемых термомеханических условиях созданием в материале заготовки объемно-напряженного состояния, приводящего к интенсивному измельчению структуры материала, причем внутренняя поверхность вращения заготовки обжимается роликом, ширина которого не превышает ширину заготовки, а наружная и боковые поверхности - оправкой, образующей с вышеуказанным роликом калибр, уменьшающийся в соответствии с величиной обжатия заготовки.

2. Способ по п.1, отличающийся тем, что обработку ведут в условиях сверхпластичности.

3. Способ по п.1, отличающийся тем, что вращение ролику и оправке задают каждому собственным приводом.

4. Способ по п.1, отличающийся тем, что воздействие ролика на внутреннюю поверхность заготовки производят на ширине, меньшей ширины кольца, путем выдерживания зазора между роликом и оправкой при перемещении в направлении к заготовке или путем создания фаски на ролике с двух торцов.

5. Способ по п.3, отличающийся тем, что объемно-напряженное состояние со сдвиговыми деформациями в заготовке создают путем рассогласования скоростей вращения ролика и оправки, исходя из условия отсутствия дефектов раскатываемого кольца.

6. Способ по п.2, отличающийся тем, что обработку осуществляют в условиях постепенного уменьшения температуры заготовки и увеличения скорости подачи ролика в зависимости от степени измельчения структуры из условия целостности инструмента и отсутствия дефектов раскатываемого кольца.