Способ изготовления и пресс-форма для изготовления формованного изделия

Иллюстрации

Показать всеИзобретение относится к способу и пресс-форме для изготовления формованного изделия, в частности детали автомобиля, которое содержит по меньшей мере одну эластомерную полиуретановую оболочку с передней и задней сторонами. В способе используют пресс-форму, имеющую по меньшей мере первый узел, содержащий по меньшей мере две взаимно перемещаемые секции пресс-формы, образующие по меньшей мере один шов. На поверхность первого узла пресс-формы наносят по меньшей мере одну химически активную полиуретановую смесь для формования оболочки с ее передней стороной, прилегающей к этой поверхности пресс-формы. Взаимно перемещаемые секции пресс-формы перемещают в направлении удаления друг от друга и вынимают отформованное изделие из пресс-формы. Указанный первый узел пресс-формы дополнительно содержит съемный гибкий вкладыш, изготовленный из эластичного материала, который устанавливают на секциях пресс-формы для образования по меньшей мере участка указанной поверхности пресс-формы и для прикрытия, по меньшей мере частично, указанного шва таким образом, что в области или в областях, где шов закрыт указанным вкладышем, не остается следов шва на передней поверхности отформованного изделия. Изобретение позволяет изготавливать формованные изделия с передней стороной высокого оптического качества. 2 н. и 19 з.п. ф-лы, 11 ил.

Реферат

Настоящее изобретение имеет отношение к созданию способа изготовления формованного изделия, в частности детали автомобиля, которое содержит по меньшей мере одну эластомерную полиуретановую оболочку с передней (лицевой) и задней сторонами, причем указанный способ включает в себя следующие операции:

- использование пресс-формы, имеющей по меньшей мере первый узел пресс-формы, который содержит по меньшей мере две взаимно перемещаемые секции пресс-формы, образующие по меньшей мере один шов (стык);

- нанесение по меньшей мере одной химически активной полиуретановой смеси на поверхность указанного первого узла пресс-формы для формования указанной оболочки с ее передней стороной, прилегающей к этой поверхности пресс-формы;

- перемещение взаимно перемещаемых секций пресс-формы в направлении удаления друг от друга;

и

- извлечение (выемка) формованного изделия из пресс-формы.

На практике узлы пресс-формы, которые содержат взаимно перемещаемые секции пресс-формы, используют для расширения возможностей проектирования формованных изделий. Это позволяет, в частности, изготавливать относительно жесткие или твердые формованные изделия в пресс-формах, которые имеют так называемые поднутрения. Недостаток использования таких пресс-форм для формования оболочки или лицевой поверхности формованного изделия заключается в том, что степень отделки шва между секциями пресс-формы, которая имеет первостепенное значение, может создавать некачественный внешний вид изделия со следами шва между секциями пресс-формы.

Для устранения указанного недостатка оболочка может быть изготовлена в первой пресс-форме и затем перенесена в другую пресс-форму, в которой наносят дополнительные защитные слои. Такой способ раскрыт, например, в публикации WO 93/23237. Когда оболочка является достаточно гибкой и когда отверстие первой пресс-формы является достаточно широким, то оболочка может быть извлечена из пресс-формы, даже если пресс-форма имеет поднутрения, без использования взаимно перемещаемых секций пресс-формы или так называемых ползунов. В этом случае используют вторую пресс-форму, в которой наносят более жесткие защитные слои, имеющую необходимые подвижные секции пресс-формы или ползуны. Недостаток этого известного способа заключается в том, что свобода проектирования все еще остается в некоторой степени ограниченной. Этот способ, например, не позволяет увеличить толщину оболочки в некоторых областях, так как при этом оболочка становится слишком жесткой для ее извлечения из пресс-формы, а также не позволяет получать объемные оболочки, имеющие большие углы поперечного сечения, когда узел пресс-формы имеет относительно узкую полость, через которую оболочка должна быть извлечена из пресс-формы. Дополнительный недостаток известного способа заключается в том, что в случае поднутрения, он не позволяет формовать деталь целиком вместе с защитными слоями в единственной пресс-форме (как это показано на фиг.1 в публикации WO 93/23237), так что оболочка, отформованная в первой пресс-форме, должна быть перенесена во вторую пресс-форму. Само собой разумеется, что устранение такого переноса приведет к снижению производственных расходов не только потому, что потребуется меньшее число технологических операций, но и потому,что потребуется меньше материала оболочки, так как на те области детали, которые позднее вырезают для введения различных вставок, не нужно наносить оболочку или защитный материал.

В связи с изложенным задачей настоящего изобретения является создание нового способа изготовления формованного изделия, содержащего по меньшей мере одну эластомерную полиуретановую оболочку, который позволяет обеспечить такую же свободу проектирования, что и известные способы формования, причем в предлагаемом способе используют пресс-формы с взаимно перемещаемыми секциями пресс-формы, однако с решением проблем следов, которые могут оставлять швы между подвижными секциями пресс-формы на видимой поверхности формованного изделия.

Для этого способ в соответствии с настоящим изобретением характеризуется тем, что указанный первый узел пресс-формы дополнительно содержит съемный гибкий вкладыш, изготовленный из эластичного материала, который устанавливают в указанные секции пресс-формы для образования по меньшей мере одного участка указанной поверхности пресс-формы и для укрытия, по меньшей мере частично, указанного шва.

Так как шов между взаимно перемещаемыми секциями пресс-формы закрыт вкладышем, он не оставляет следов на внешней поверхности отформованного изделия. Более того, за счет того, что вкладыш является гибким, он легко может быть извлечен из отформованного изделия, даже если имеются поднутрения.

Отметим, что уже известно само по себе из патентов США US-A-5 747 167 и US-A-5 938 993 использование силиконовой пресс-формы с отрицательной конфигурацией изделия, подлежащего формованию, в материнской пресс-форме. В соответствии с патентом US-A-5 747 167 силиконовая пресс-форма предназначена для снижения стоимости оснастки, необходимой для изготовления внутренних деталей отделки салона автомобиля, таких как приборные щитки, при помощи литьевого формования. Ни в одном из патентов US-A-5 747 167 и US-A-5 938 993 нет указаний относительно использования гибкого съемного вкладыша для накрывания швов между взаимно перемещаемыми узлами пресс-формы. В действительности материнская пресс-форма, которая несет силиконовый узел пресс-формы, состоит всего из одной детали. В том случае, когда пресс-форма имеет поднутрения, как это показано на чертежах патента US-A-5 938 993, формованное изделие не может быть извлечено из пресс-формы, если только оно не является достаточно гибким изделием, таким как, например, указанная в этом патенте подкладка.

В соответствии с предпочтительным вариантом осуществления способа по настоящему изобретению операция извлечения отформованного изделия из пресс-формы предусматривает проведение операции извлечения отформованного изделия вместе с гибким вкладышем из взаимно перемещаемых секций пресс-формы и операцию извлечения гибкого вкладыша из отформованного изделия.

За счет того, что сначала извлекают из пресс-формы формованное изделие вместе с вкладышем, удается затем легко извлечь вкладыш из формованного изделия. Для формования следующего изделия вкладыш может быть опять установлен внутрь взаимно перемещаемых секций пресс-формы.

Настоящее изобретение также имеет отношение к созданию пресс-формы, предназначенной для использования в способе в соответствии с настоящим изобретением, которая имеет по меньшей мере первый узел пресс-формы, образующий поверхность пресс-формы, за счет контакта с которой формуется указанная оболочка, и который содержит по меньшей мере две взаимно перемещаемые секции пресс-формы, образующие по меньшей мере один шов. Пресс-форма в соответствии с настоящим изобретением характеризуется тем, что указанный первый узел пресс-формы дополнительно содержит съемный гибкий вкладыш, изготовленный из эластичного материала, который может быть зернистым (шероховатым) на той своей стороне, при контакте с которой формуется оболочка, и который устанавливают внутри указанных секций пресс-формы для образования по меньшей мере одного участка указанной поверхности пресс-формы и для прикрытия по меньшей мере частично указанного шва.

Указанные ранее и другие преимущества и особенности изобретения будут более ясны из последующего детального описания некоторых конкретных вариантов способа и пресс-формы в соответствии с настоящим изобретением, данного в качестве поясняющего примера, не имеющего ограничительного характера и приведенного со ссылкой на сопроводительные чертежи, позиционные обозначения на которых соответствуют используемым в описании изобретения.

На фиг.1-8 показаны схематично различные операции способа в соответствии с настоящим изобретением, а именно способа изготовления формованного изделия, в частности приборной доски автомобиля, которая содержит внешний полиуретановый слой оболочки, промежуточный слой вспененного материала и структурный защитный слой.

На фиг.9, аналогичной фиг.3, показан другой вариант гибкого вкладыша, который установлен внутри взаимно перемещаемых секций пресс-формы нижнего узла пресс-формы.

На фиг.10 показан еще один вариант указанного вкладыша.

На фиг.11 показан еще один вариант нижнего узла пресс-формы, который только частично закрыт гибким вкладышем.

В соответствии с настоящим изобретением предлагается новый способ изготовления формованных изделий, которые содержат эластомерную полиуретановую оболочку, предназначенную для образования лицевой стороны изделия. Формованными изделиями являются, например, внутренние детали отделки салона автомобиля, такие как приборные доски или приборные щитки, дверные панели, консоли и ящики для мелких вещей (бардачки). В дополнение к полиуретановой оболочке эти изделия обычно содержат структурный защитный слой или жесткий несущий элемент, который может быть объединен непосредственно с задней стороной оболочки или объединен с ней через промежуточный слой вспененного материала, чтобы добиться ощущения мягкости при касании.

На практике внутренние детали отделки часто изготавливают в пресс-формах, которые имеют ползуны или, другими словами, взаимно перемещаемые секции пресс-формы, что необходимо по причине сложной формы (конфигурации) деталей отделки и особенно из-за наличия поднутрений. Когда следы или отпечатки швов между взаимно перемещаемыми секциями пресс-формы необходимо исключить на видимой стороне детали отделки, тогда оболочку изготавливают в отдельной пресс-форме, имеющей относительно дорогую одиночную деталь или полученную гальваническим путем пленку из никеля, после чего оболочку переносят во вторую пресс-форму, имеющую взаимно перемещаемые секции пресс-формы.

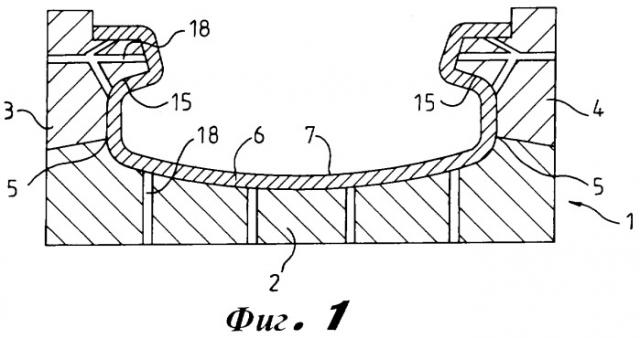

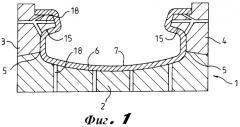

Однако при использовании способа в соответствии с настоящим изобретением, показанного на фиг.1-8, видимые следы или отпечатки швов между взаимно перемещаемыми секциями пресс-формы могут быть исключены без использования пресс-формы с поверхностью пресс-формы в виде одной детали. Нижний узел пресс-формы 1, показанный на фиг.1 и используемый для формования полиуретановой оболочки и, возможно, защитного слоя, содержит, например, три взаимно перемещаемые секции пресс-формы, в том числе базовую секцию пресс-формы 2 и два так называемых ползуна 3, 4. Указанные секции пресс-формы 2-4 образуют поверхность пресс-формы главным образом вогнутой конфигурации, а также поднутрения 15. Для выемки из пресс-формы отформованного изделия ползуны 3, 4 следует отвести в положение, показанное на фиг.5. В закрытом положении различные взаимно перемещаемые секции пресс-формы 2-4 примыкают друг к другу вдоль швов (стыков) 5. Так как такая конструкция пресс-формы уже известна специалистам, то механическое сопряжение между различными секциями пресс-формы 2-4 и механизм взаимного перемещения указанных секций более подробно здесь описан не будет.

Основная отличительная характеристика способа в соответствии с настоящим изобретением заключается в том, что узел пресс-формы 1 не только содержит взаимно перемещаемые секции пресс-формы 2 - 4, но также и съемный гибкий вкладыш 6, изготовленный из эластичного материала. Этот вкладыш 6 устанавливают внутри секций пресс-формы 2-4 таким образом, чтобы образовать по меньшей мере участок поверхности пресс-формы 7 и закрыть, по меньшей мере частично, швы 5 между взаимно перемещаемыми секциями пресс-формы 2-4. В примере, который показан на фиг.1, вкладыш 6 образует полную поверхность пресс-формы 7 нижнего узла пресс-формы 1 и полностью закрывает швы 5. Однако в других случаях вкладыш 6 может покрывать только участок секций пресс-формы 2-4, причем переходы между поверхностью пресс-формы, образованной вкладышем, и поверхностью пресс-формы, образованной непокрытыми секциями пресс-формы 2-4, располагаются в области, которая в последующем будет отрезана или которая будет закрыта вставками или другим покрытием. Пример такой пресс-формы, которая также содержит одну базовую секцию пресс-формы 2 и два так называемых ползуна 3, 4, показана на фиг.11.

Так как гибкий вкладыш 6 образует по меньшей мере один участок поверхности пресс-формы, при контакте с которым формуется изделие при помощи напыления в открытой пресс-форме или же при помощи нагнетания или заливки материала в закрытую пресс-форму, то поверхностные характеристики изделия, в частности текстура или зерно, а обычно текстура кожи, будут определяться текстурой или зерном поверхности вкладыша 7. Отметим, что вкладыш преимущественно получает предварительную конфигурацию в соответствии с формой видимой стороны оболочки или изделия, которое должно быть отформовано. Известны различные технологии изготовления такого вкладыша 6. Прежде всего такой вкладыш может быть получен при помощи термоформования листа термопластичного материала. В таком процессе термоформования лист формуют при контакте с поверхностью пресс-формы, так что он получает желательную форму и структуру поверхности или текстуру. Другим более предпочтительным путем получения вкладыша 6 является формование вкладыша в закрытой пресс-форме, начиная от жидкого упрочняемого материала, такого как жидкое кремнийорганическое соединение (жидкий силикон) или термопластичный материал. Это формование проводят в отдельной закрытой пресс-форме, имеющей нижний узел пресс-формы, который главным образом идентичен нижнему узлу пресс-формы 1, показанной на фиг.1, и верхний узел пресс-формы, который сопрягается с нижним узлом пресс-формы и который имеет конфигурацию, поверхностное зерно и текстуру изделия, которое должно быть отформовано. Такая технология раскрыта, например, в патентах США US-A-5 747 167 и US-A-5 938 993, которые включены в данное описание в качестве ссылки. В указанных патентах используют эталонную деталь, образованную воспроизводимым объектом, чтобы получить силиконовый вкладыш. Однако по способу в соответствии с настоящим изобретением гибкий вкладыш преимущественно формуют при контакте с никелевой или, в более широком аспекте, с полученной при помощи гальванической обработки поверхностью пресс-формы. В известных процессах такие образованные гальваническим путем поверхности пресс-форм получают, например, начиная с обернутой кожей модели, чтобы получить поверхность пресс-формы, при контакте с которой может быть образована оболочка. По способу в соответствии с настоящим изобретением требуется однако дополнительная промежуточная операция формования, чтобы получить положительный никелевый сердечник (при контакте с которым будет отформован отрицательный гибкий вкладыш) вместо отрицательной никелевой пленки.

Вкладыш имеет среднюю толщину, которая обычно лежит в диапазоне между 0,03 мм и 15 мм, а преимущественно между 0,05 и 5 мм. В том случае, когда к визуальному качеству изделия не предъявляются чрезмерно высокие требования, средняя толщина гибкого вкладыша может быть меньше чем 0,03 мм или больше чем 15 мм, например, в том случае, когда другой материал, такой как кожа, наклеивают на лицевую поверхность изделия. Среднюю толщину вкладыша определяют путем измерения его объема и деления этого объема на площадь поверхности пресс-формы. Более предпочтительными являются большие толщины, например, между 2 и 5 мм, чтобы легче можно было устанавливать вкладыш в нижний узел пресс-формы 1. Однако, как это показано на фиг.10, один или несколько местных выступов или утолщений 8, которые заходят в соответствующие выемки взаимно перемещаемых секций пресс-формы 2-4, также позволяют точно устанавливать вкладыш в нижний узел пресс-формы 1.

Для прижима вкладыша 6 к поверхности секций пресс-формы 2-4 и, возможно, для придания гибкому вкладышу 6 конфигурации поверхности секций пресс-формы 2-4 вкладыш преимущественно прижимают к указанной поверхности под вакуумом, который создают за счет отсоса через отверстия 18, распределенные по поверхности секций пресс-формы 2-4.

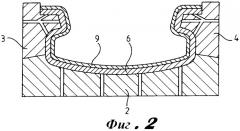

После установки гибкого вкладыша 6 в пресс-форму на поверхность пресс-формы 7 наносят химически активную полиуретановую смесь для образования эластомерной полиуретановой оболочки 9, как это показано на фиг.2, таким образом, что ее лицевая поверхность прилегает к указанной поверхности пресс-формы (контактирует с ней). Оболочка 9 обычно имеет среднюю толщину в диапазоне от 0,1 до 3 мм, а преимущественно в диапазоне от 0,5 до 1,5 мм. В некоторых областях, таких как углы, реальная толщина оболочки может существенно отличаться от указанных значений. Существуют различные технологии для формования полиуретановой оболочки 9.

Прежде всего химически активная полиуретановая смесь может быть напылена на поверхность пресс-формы 7, в частности, в соответствии с технологией, которая описана в патенте ЕР-В-0 303 305. Можно использовать светостойкую полиуретановую химически активную смесь, которая раскрыта, например, в патенте ЕР-В-0 379 246. Однако в соответствии с разновидностью одного из вариантов настоящего изобретения на поверхность пресс-формы сначала может быть нанесено покрытие, в частности красочное покрытие на базе воды или растворителя. В этом случае материал оболочки, который наносят на заднюю сторону этого покрытия, не обязательно должен быть светостойким, так что для изготовления оболочки 9 также могут быть использованы, например, ароматические полиуретановые системы.

Вместо напыления материала полиуретановой оболочки на открытую поверхность пресс-формы можно использовать его нагнетание или заливку в закрытую пресс-форму, в частности, при помощи процесса реакционного инжекционного формования (RIM). Само собой разумеется, что в этом случае должен быть предусмотрен второй верхний узел пресс-формы для образования закрытой полости пресс-формы. Специфические химически активные полиуретановые смеси, которые могут быть использованы для процесса реакционного инжекционного формования, раскрыты в публикации WO 98/14492. Однако и в этом варианте покрытие или краска могут быть сначала нанесены на поверхности пресс-формы для того, чтобы не использовать светостойкий материал оболочки.

В предыдущих вариантах химически активная полиуретановая смесь не содержит пенообразующих веществ или содержит только небольшое количество таких веществ, так что получают неячеистую или микроячеистую оболочку, которая обычно имеет плотность свыше 400 кг/м3, а преимущественно свыше 700 кг/м3. В том случае, когда оболочку 9 получают в закрытой пресс-форме, все же имеется возможность введения пенообразующего вещества в полиуретановую композицию, чтобы получить пенополиуретан в виде единого целого с эластомерной полиуретановой оболочкой.

После формования оболочки 9 она может быть извлечена из пресс-формы и использована для получения формованного изделия, в частности детали внутренней отделки салона автомобиля. В ходе этой дополнительной обработки на эластомерную оболочку могут быть нанесены различные защитные слои, например жесткий структурный защитный слой, который может быть непосредственно наклеен на заднюю сторону оболочки или соединен с ней при помощи связующего, или же соединен с ней через промежуточный вспененный слой, образованный между оболочкой и структурным защитным слоем. Этим структурным защитным слоем может быть жесткий полиуретановый слой, полученный, например, при помощи процесса S-RIM (структурное реакционное инжекционное формование с введением мата из стекловолокна), R-RIM (упрочняющее реакционное инжекционное формование с введением стекловолокна или других волокон, подмешиваемых в полиуретановую химически активную смесь) или LFI (инжекция длинного волокна) или же при помощи других аналогичных процессов. Этот слой может быть также получен из жесткого термопластичного материала, такого как поливинилхлорид (ПВХ), ABS (сополимер акрилонитрила, бутадиена и стирола) и SMA (сополимер стирола и малеинового ангидрида).

Однако преимущество способа в соответствии с настоящим изобретением заключается в том, что такие защитные слои, которые делают формованное изделие более жестким или твердым, могут быть получены в той же самой пресс-форме, в которой образуют оболочку.

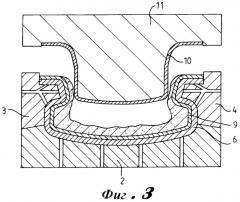

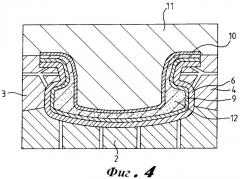

На фиг.3 показан пример дополнительной операции, в ходе которой вводят структурный защитный слой или жесткий несущий элемент 10 в верхний узел пресс-формы 11, причем композицию, способную образовывать пену, поливают на заднюю сторону оболочки 9 ранее закрывания пресс-формы. Закрытое положение пресс-формы показано на фиг.4. В этом положении указанная композиция вспенивается и заполняет полость пресс-формы слоем вспененного материала 12, что приводит к объединению структурного защитного слоя 10 с задней стороной оболочки 9. Вместо заливания образующей пену композиции в открытую пресс-форму она также может нагнетаться, в частности, при помощи процесса RIM в закрытую пресс-форму. Отметим, что слой вспененного материала преимущественно включает в себя пенополиуретан.

В другой разновидности варианта настоящего изобретения слой вспененного материала 12 может быть напылен на заднюю сторону слоя оболочки 9. В последующей операции химически активная смесь для получения структурного защитного слоя может быть напылена на заднюю сторону слоя вспененного материала или же пресс-форма может быть закрыта и химически активная смесь для получения структурного защитного слоя может быть впрыснута в эту закрытую пресс-форму на задней стороне слоя вспененного материала. Так же, как и слой вспененного материала, структурный защитный слой преимущественно образован из полиуретанового материала. Для получения дополнительной информации относительно особенностей нанесения различных защитных слоев в этом варианте и относительно их состава следует обратиться к публикации WO 93/23237.

В еще одной разновидности варианта настоящего изобретения промежуточный слой вспененного материала при возможности может быть исключен, а структурный защитный слой может быть напылен или образован, в частности, при помощи простого процесса RIM или преимущественно при помощи такого процесса, как S-RIM, R-RIM, LFI или другой аналогичный процесс, непосредственно на задней стороне оболочки. В этом варианте жесткий защитный слой должен быть изготовлен из полиуретанового материала; он может быть сделан также из термопластичного материала, который впрыскивают в расплавленном состоянии, как это раскрыто в публикации WO 00/23239, с задней стороны слоя полиуретановой оболочки 9. В качестве такого термопластичного материала может быть использован, например, полипропилен (РР), поликарбонат (PC), сополимер акрилонитрила, бутадиена и стирола (ABS), смеси ABS, термопластичный сополимер акрилонитрила, стирола и акриловых эфиров (ASA), полистирол (PS), термопластичный полиуретан (TPU) или их смеси, а также смеси любых из указанных компонентов с другими термопластичными материалами.

После формования оболочки 9 и любых возможных защитных слоев формованное изделие извлекают из пресс-формы. Как это показано на фиг.5, сначала отводят ползуны 3 и 4 по стрелкам 13, а затем, как это показано на фиг.6, извлекают из нижнего узла пресс-формы верхний узел пресс-формы 11, с которым сцеплено отформованное изделие и гибкий вкладыш. При проведении следующей операции гибкий вкладыш 6 разъединяют от формованного изделия, в частности, по стрелкам 14, как это показано на фиг.6 и 7. Отметим, что вкладыш 6 изготовлен из эластичного материала, гибкость которого такова, что он легко может быть отделен от изделия, несмотря на то, что имеются поднутрения 15. Наконец, отформованное изделие вынимают из верхнего узла пресс-формы 11, как это показано на фиг.8.

В разновидности операции выемки, показанной на фиг.5-8, верхний узел пресс-формы 11 сначала поднимают, оставляя вкладыш 6 и отформованное изделие в нижнем узле пресс-формы 1. Затем могут быть отведены ползуны 3, 4 и вкладыш 6 может быть отделен от отформованного изделия, так что формованное изделие может быть извлечено без удаления вкладыша 6 из базовой секции пресс-формы 2. Преимущество такого варианта заключается в том, что вкладыш не нужно вновь устанавливать в пресс-форму перед операцией формования следующего изделия или детали отделки.

В показанном на чертежах способе используют более толстый слой вспененного материала 12 в поднутрениях 15, так что структурный защитный слой 10 может быть легче введен в нижний узел пресс-формы 1. Однако структурный защитный слой 10 может также заходить в поднутрения 15. Для обеспечения введения структурного защитного слоя в этом случае в нижний узел пресс-формы 1 ползуны 3 и 4 могут быть отведены и гибкий вкладыш или рукав, который содержит отформованную на нем оболочку, также может быть отведен на расстояние, достаточное для введения структурного защитного слоя. После осуществления введения ползуны, оболочка и вкладыш могут быть возвращены назад в их начальное положение.

Для того чтобы избежать использования более толстого слоя вспененного материала в поднутрениях 15 без отвода вкладыша и слоя оболочки, может быть использована верхняя секция пресс-формы, которая содержит один или несколько ползунов, так что указанный узел пресс-формы может быть введен в нижний узел пресс-формы. Структурный защитный слой затем может быть получен в полости пресс-формы, образованной между задней стороной оболочки (или, возможно, задней стороной вспененного защитного слоя) и верхним узлом пресс-формы. Само собой разумеется, что в случае напыления структурного защитного слоя, что было уже описано здесь выше, толщина вспененного защитного слоя также может быть снижена в поднутрениях.

На фиг.9 показан особый вариант настоящего изобретения, в котором перед формованием слоя оболочки 9 предварительно изготовленную вставку 16 устанавливают на поверхности пресс-формы 7, образованной при помощи гибкого вкладыша 6. Для того чтобы избежать проникновения материала оболочки между лицевой стороной вставки 16 и гибким вкладышем 6, этот вкладыш имеет загнутые вверх края 17, которые упираются в периферические кромки вставки 16, введенной между этими краями вкладыша, в результате чего образуется уплотнение.

Несмотря на то, что был описан предпочтительный вариант осуществления изобретения, совершенно ясно, что в него специалистами в данной области могут быть внесены изменения и дополнения, которые не выходят однако за рамки приведенной далее формулы изобретения.

1. Способ изготовления формованного изделия, которое содержит по меньшей мере одну эластомерную полиуретановую оболочку (9) с передней и задней сторонами, включающий в себя следующие операции: использование пресс-формы, имеющей по меньшей мере первый узел пресс-формы (1), который содержит по меньшей мере две взаимно перемещаемые секции пресс-формы (2-4), образующие по меньшей мере один шов (5); нанесение по меньшей мере одной химически активной полиуретановой смеси на поверхность (7) указанного первого узла пресс-формы (1) для формования указанной оболочки (9) с ее передней стороной, прилегающей к этой поверхности пресс-формы (7); перемещение взаимно перемещаемых секций пресс-формы (2-4) в направлении удаления друг от друга; выемку отформованного изделия из пресс-формы, отличающийся тем, что указанный первый узел пресс-формы (1) дополнительно содержит съемный, гибкий вкладыш (6), изготовленный из эластичного материала, который устанавливают на указанных секциях пресс-формы (2-4) для образования по меньшей мере участка указанной поверхности пресс-формы (7) и для прикрытия, по меньшей мере частично, указанного шва (5), таким образом, что в области или в областях, где шов закрыт указанным вкладышем, не остается следов шва на передней поверхности отформованного изделия.

2. Способ по п.1, отличающийся тем, что указанная поверхность пресс-формы (7) имеет главным образом вогнутую конфигурацию.

3. Способ по п.1 или 2, отличающийся тем, что операция выемки отформованного изделия из пресс-формы предусматривает проведение операции выемки отформованного изделия вместе с гибким вкладышем (6) из взаимно перемещаемых секций пресс-формы (2-4), а затем проведение операции извлечения гибкого вкладыша (6) из отформованного изделия.

4. Способ по одному из пп.1-3, отличающийся тем, что указанную химически активную смесь напыляют на первый узел пресс-формы (1).

5. Способ по одному из пп.1-3, отличающийся тем, что пресс-форма содержит по меньшей мере второй узел пресс-формы (11), взаимодействующий с первым узлом пресс-формы (1) для образования закрытой полости пресс-формы, в которую вводят указанную химически активную полиуретановую смесь, в частности, при помощи процесса реакционного инжекционного формования (RIM), причем второй узел пресс-формы (11) образован, в частности, только из одной секции пресс-формы.

6. Способ по п.5, отличающийся тем, что указанная химически активная полиуретановая смесь содержит пенообразующее вещество и имеет состав, позволяющий получить слой пенополиуретана, который совместно с указанной оболочкой (9) образует общую оболочку, получаемую при контакте с указанной поверхностью пресс-формы (7).

7. Способ по одному из пп.1-5, отличающийся тем, что указанная химически активная полиуретановая смесь имеет состав, позволяющий получить эластомерную, не ячеистую оболочку или микроячеистую оболочку, имеющую плотность свыше 400 кг/м3, преимущественно свыше 700 кг/м3.

8. Способ по одному из пп.1-7, отличающийся тем, что перед перемещением взаимно перемещаемых секций пресс-формы (2-4) в направлении удаления друг от друга для обеспечения выемки отформованного изделия из пресс-формы по меньшей мере первый защитный слой (12) формуют на задней стороне отформованной оболочки (9).

9. Способ по п.8, отличающийся тем, что операция формования первого защитного слоя (12) предусматривает нанесение способной к образованию пены композиции для получения слоя вспененного материала на задней стороне отформованной оболочки (9).

10. Способ по п.9, отличающийся тем, что указанную способную к образованию пены композицию наносят между отформованной оболочкой (9) и вторым структурным защитным слоем (10), который находится на задней стороне оболочки (9), причем вспененный материал, полученный из указанной композиции, объединяет структурный защитный слой (10) с задней стороной отформованной оболочки (9).

11. Способ по п.9, отличающийся тем, что перед перемещением взаимно перемещаемых секций пресс-формы (2-4) в направлении удаления друг от друга для обеспечения выемки отформованного изделия из пресс-формы второй структурный защитный слой (10) формуют на задней стороне слоя вспененного материала (12).

12. Способ по п.8, отличающийся тем, что первый защитный слой представляет собой структурный защитный слой (10), изготовленный из жесткого материала.

13. Способ по одному из пп.1-12, отличающийся тем, что гибкий вкладыш (6) имеет предварительно заданную конфигурацию, в частности, полученную за счет формования в соответствии с формой передней стороны оболочки (9).

14. Способ по п.13, отличающийся тем, что гибкий вкладыш (6) представляет собой отформованный силиконовый вкладыш.

15. Способ по одному из пп.1-14, отличающийся тем, что гибкий вкладыш (6) имеет на своей стороне, при контакте с которой формуют оболочку (9), заданную зернистость и/или текстуру такую, как текстура кожи.

16. Способ по одному из пп.1-15, отличающийся тем, что гибкий вкладыш (6) имеет среднюю толщину между 0,03 и 15 мм, а в частности, между 0,05 и 5 мм.

17. Способ по одному из пп.1-16, отличающийся тем, что перед нанесением химически активной полиуретановой смеси на поверхность (7) первого узла пресс-формы (1) для формования оболочки (9) на эту поверхность (7) наносят формовочное покрытие, в частности, красочное покрытие на базе воды или растворителя.

18. Способ по одному из пп.1-17, отличающийся тем, что перед нанесением химически активной полиуретановой смеси на поверхность (7) первого узла пресс-формы (1) для формования оболочки (9) вставку (16) устанавливают на поверхности пресс-формы (7), образованной при помощи гибкого вкладыша (6), причем вставка (16) имеет по меньшей мере одну периферическую кромку, при помощи которой она упирается по меньшей мере в один загнутый вверх край (17), предусмотренный на гибком вкладыше (6).

19. Пресс-форма для изготовления формованного изделия, имеющая по меньшей мере первый узел пресс-формы (1), который образует поверхность пресс-формы (7), при контакте с которой формуют оболочку (9) с ее передней стороной, причем пресс-форма содержит по меньшей мере две взаимно перемещаемые секции (2-4), между которыми имеется по меньшей мере один шов (5), отличающаяся тем, что указанный первый узел пресс-формы (1) дополнительно содержит съемный, гибкий вкладыш (6), изготовленный из эластичного материала, который может иметь зернистость на своей стороне, при контакте с которой формуется оболочка (9), и который устанавливают на указанные секции пресс-формы (2-4) для образования по меньшей мере участка указанной поверхности пресс-формы (7) и для прикрытия, по меньшей мере частично, указанного шва (5), причем съемный, гибкий вкладыш имеет такую конфигурацию, что в области или в областях, в которых шов закрыт указанным вкладышем, не остается следов шва на передней поверхности отформованного изделия.

20. Пресс-форма по п.19, отличающаяся тем, что указанная поверхность пресс-формы (7) имеет главным образом вогнутую конфигурацию.

21. Пресс-форма по п.19 или 20, отличающаяся тем, что гибкий вкладыш (6) имеет заданную текстуру и/или зернистость на его стороне, при контакте с которой формуется оболочка (9), а также представляет собой силиконовый вкладыш.