Способ создания кавитирующих струй для обработки погруженных в жидкость поверхностей

Иллюстрации

Показать всеИзобретение относится к технологии гидродинамической кавитации и касается разработки способа создания кавитирующих струй для обработки погруженных в жидкость поверхностей, в частности корпусов судов и гидротехнических сооружений для устранения обрастаний, коррозионных корок и химических и/или механических отложений. Способ создания кавитирующих струй жидкости для обработки погруженных в жидкость поверхностей состоит в нагнетании ее под давлением через канал сопла-кавитатора, при этом в канале сопла-кавитатора и/или непосредственно перед ним организуют вихревое движение струи жидкости. При реализации этого способа жидкость до входа в канал сопла-кавитатора могут нагревать вплоть до кипения. Целесообразно при реализации этого способа до входа в канал и/или непосредственно внутри канала сопла-кавитатора жидкость подвергать воздействию магнитного поля. Технический результат реализации изобретения состоит в ламиниризации потока струи, снижении гидродинамического сопротивления и в увеличении скорости движения жидкости в различных кавитаторах при прежних энергозатратах без использования химических модификаторов. 3 з.п. ф-лы, 1 ил.

Реферат

Изобретение относится к технологии гидродинамической кавитации и касается способа создания кавитирующих струй для обработки погруженных в жидкость поверхностей, в частности для очистки подводных поверхностей корпусов судов и гидротехнических сооружений от обрастаний, коррозионных корок и химических и/или механических отложений.

Под гидродинамической кавитацией понимается явление разрыва сплошности в потоке жидкости, вызванное местным понижением давления (ниже давления насыщенных паров), что приводит к возникновению и росту парогазовых (кавитирующих) пузырьков. При взаимодействии кавитирующего потока жидкости с твердой поверхностью пузырьки схлопываются и возникающие при этом резкие скачки давления (гидроудары) и резкое повышение температуры в зоне контакта в сочетании с давлением потока в целом обладают мощным эрозионным эффектом. Вследствие этого гидродинамическая кавитация нашла широкое применение в различных областях техники, связанных с обработкой твердых тел, в т.ч. при очистке сильно загрязненных поверхностей. В частности, известно, что использование кавитирующих струй жидкости в некоторых случаях повышает производительность очистки в 10 и более раз [1].

Основной принцип действия гидродинамического кавитационного аппарата заключается в том, что поток жидкости под давлением направляется в сопло-кавитатор, при протекании через которое в потоке образуются каверны, замыкающиеся за пределами рабочих поверхностей сопла. На предшествующем уровне техники основное внимание было уделено усовершенствованию конструкций сопел и различных сопловых насадок, позволяющих увеличить число образующихся в потоке каверн, получить более равномерное их распределение по сечению струи, уменьшить расстояние между схлопывающимися пузырьками и очищаемой поверхностью. Из большого числа патентных документов, посвященных этой проблематике, следует отметить серию работ Джонсона Мл. [2-8], а также работы [9-12] зарубежных и [13-15] отечественных авторов. При этом общим недостатком методов создания кавитирующей струи, известных из предшествующего уровня техники, является то, что канал сопла-кавитатора создает ощутимое гидродинамическое сопротивление прокачиваемой по нему жидкости за счет турбулентного трения о его поверхность. Это приводит к непроизводительным потерям мощности насоса и кавитирующей струи, что снижает экономичность и производительность осуществляемого технологического процесса (например, очистки).

Наиболее близким по технической сущности и достигаемому техническому результату к заявляемому является способ создания кавитирующих струй для обработки погруженных в жидкость поверхностей, предусматривающий нагнетание жидкости под давлением через канал сопла-кавитатора и модификацию свойств жидкости с целью снижения уровня ее турбулентности [16]. В известном способе снижение турбулентности потока достигается за счет добавления в жидкость специальных модификаторов (высокомолекулярных полимеров), что в некоторых случаях может вызывать загрязнение окружающей среды и оказывать неблагоприятное воздействие на экологию. Кроме того, используемые в качестве модификаторов высокомолекулярные полимеры не всегда доступны потребителю, и их применение вызывает удорожание рабочего процесса.

В основу настоящего изобретения положена задача разработать способ создания кавитирующих струй, который за счет изменения характера движения жидкости позволил бы ламинизировать поток, снизить гидродинамическое сопротивление и увеличить скорость движения жидкости в различных кавитаторах при тех же энергозатратах без использования химических модификаторов.

Поставленная задача решается тем, что в способе создания кавитирующих струй жидкости для обработки погруженных в жидкость поверхностей путем нагнетания ее под давлением через канал сопла-кавитатора, согласно изобретению в канале сопла-кавитатора и/или непосредственно перед ним организуют вихревое движение струи жидкости.

В частном случае жидкость до входа в канал сопла-кавитатора нагревают. При этом предпочтительно жидкость нагревают до кипения.

В частном случае до входа в канал и/или непосредственно внутри канала сопла-кавитатора жидкость подвергают воздействию магнитного поля.

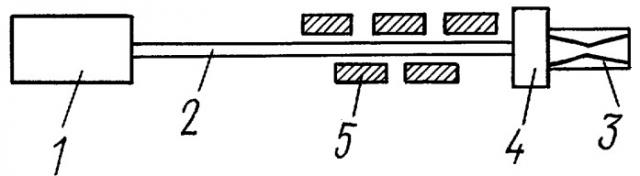

Сущность изобретения более подробно поясняется далее на конкретном примере с использованием прилагаемого чертежа, на котором изображена схема устройства для реализации способа.

Устройство содержит насос 1, подводящий трубопровод 2, сопло-кавитатор 3, средство завихрения потока жидкости 4, средство для нагревания жидкости 5, а также магниты 6.

При осуществлении способа поток жидкости под давлением, создаваемым при помощи насоса 1, через подводящий трубопровод 2 поступает в канал сопла-кавитатора 3. Перед входом в канал или непосредственно в самом канале при помощи средства 4 организуют вихревое движение потока.

Здесь следует отметить, что согласно закону Бернулли в жидкости без трения энергия постоянна вдоль всей линии тока, что выражается равенством:

где Р - давление,

ρ - плотность,

V - скорость.

Индекс 1 относится к любой точке на данной линии тока.

Из указанного равенства следует, что увеличение скорости в канале корпуса сопла-кавитатора ведет в конечной степени к увеличению числа кавитации. Однако в реальной жидкости при увеличении скорости потока происходит резкое увеличение гидродинамического сопротивления, обусловленного касательным трением потока жидкости на стенках канала сопла-кавитатора.

По закону Ньютона, касательное трение в вязкой жидкости равняется произведению вязкости на градиент скорости. Для продольного обтекания твердой стенки градиент скорости обратно пропорционален корню квадратному из вязкости. Таким образом, касательное трение в этом случае оказывается пропорциональным корню квадратному из вязкости. В то же время для течения в кольцевом зазоре градиент скорости не зависит от вязкости и касательное трение оказывается пропорциональным первой степени вязкости. Например, при использовании воды, динамическая вязкость которой имеет порядок 10-6, касательное трение при продольном обтекании и движении в кольцевом зазоре будет различаться в тысячу раз. Вихревое движение воды, наиболее часто используемой в качестве рабочего агента, характеризуется, кроме того, рядом необычных свойств:

- характерные скорости в вихре в несколько раз больше, чем скорость порождающего его потока;

- пограничный слой около внутренней поверхности цилиндра, генерирующего вихрь, не тормозит вращение вихря, а, наоборот, порождает вращательное движение;

- вихревой тип движения внутри цилиндра порождает аномально низкое гидродинамическое сопротивление вдоль внутренней поверхности цилиндра при критических числах Рейнольдса.

Таким образом, вихревое движение потока жидкости в канале сопла-кавитатора позволяет существенно уменьшить гидродинамическое сопротивление жидкости, снизить уровень турбулентности и увеличить скорость движения потока, в результате чего при тех же энергозатратах (т.е. при той же мощности насоса) степень кавитации существенно повышается.

Для создания спирального вихревого движения могут быть использованы любые известные механические средства: вращающийся винт, цилиндр, диск, вихревые трубки и т.п.

В морской воде необходимые для закручивания спирального вихря силы можно создать постоянными электрическими и магнитными полями. Одним из вариантов может быть использование магнитогидродинамического генератора (МГД-генератора) вихревого потока, выполненного в форме тора из чередующихся кольцевых магнитов и электродов. Их полюса создают взаимно перпендикулярные электрические и магнитные поля, которые вынуждают электропроводящую жидкость двигаться вокруг поверхности тора, создавая силу, компенсирующую торможение потока.

Другой вариант - использование электромагнитогидродинамического эффекта, который заключается в том, что при протекании электрического тока в среде, находящейся в магнитном поле, в зоне коаксиально расположенных электродов возникает вихревое движение среды, охватывающее центральный электрод, обусловленное появлением момента силы с направлением вектора скорости вихревого движения перпендикулярно вектору магнитной индукции [17].

Кроме того, в качестве средства для завихрения потока и одновременно средства для нагревания жидкости может быть использован, например, вихревой теплогенератор Потапова [18].

Вращение жидкости приводит к появлению дополнительных связей между частицами жидкости и выделению энергии связи в виде электромагнитных и других излучений. В монографии [19] показано, что при ускорении вращения жидкости в вихревом потоке происходят реакции холодного ядерного синтеза. Тепловой эффект от этих ядерных реакций превышает энергию, затраченную на ускорение вращения жидкости.

С другой стороны, известно, что при определенных характеристиках спирального вихревого движения происходит прямое самопреобразование тепловой энергии частиц жидкости в дополнительную кинетическую энергию струи (эффект В.Шаубергера, [20]). За счет этого скорость струи в канале сопла-кавитатора возрастает, сохраняя устойчивый характер движения и не вызывая турбулентности в потоке при критических числах Рейнольдса, а затраченное тепло может быть компенсировано дополнительным подогревом.

В рассматриваемом примере осуществления заявляемого способа перед входом в канал сопла-кавитатора 3 жидкость дополнительно нагревают с использованием средства 5, в качестве которого может быть использован контактный теплообменник с развитой рабочей поверхностью. Нагрев жидкости способствует снижению кинематической вязкости (например, для воды нагрев от 10°С до 20°С снижает вязкость на 30%, а нагрев от 20°С до 30°С - еще на 20%), и кроме того, при повышении температуры жидкости уменьшается доля энергии, необходимая для образования кавитирующих микропузырьков, и облегчаются условия для их дальнейшего роста. Повышение температуры жидкости уменьшает растворимость газов в жидкости, что, в конечном итоге, приводит к увеличению интенсивности и работоспособности кавитационной струи. Это происходит вследствие того, что выделяющиеся из-за пониженной растворимости пузырьки газа являются дополнительными ядрами кавитации, и при этом больший эффект от схлопывания парогазовых пузырьков получается в жидкости, свободной от растворенных газов. Соответственно, наилучшего результата в повышении степени кавитации можно достичь при доведении жидкости до состояния кипения.

В рассматриваемом примере на поток жидкости дополнительно воздействуют магнитным полем. Магнитную обработку осуществляют при помощи магнитов 6, надетых, например, на подводящий трубопровод 2 и создающих по его длине спектр низкочастотных магнитных волн. Магнитная обработка жидкости (в частности, воды) изменяет многие коллоидно-химические процессы и уменьшает связи между молекулами жидкости. В результате такой обработки ускоряется коагуляция взвешенных смесей, процессы кристаллизации, а также процессы выделения газов из жидкости, что ведет к уменьшению прочности жидкости на разрыв. Это обусловлено наличием в жидкости так называемых кавитационных зародышей - мельчайших твердых частиц, микроскопических газовых пузырьков, предохраняемых от растворения мономолекулярными оболочками, а также ионных образований. После магнитной обработки разрывы в жидкости происходят при давлении ниже давления насыщенных паров, что ведет к увеличению кавитации в рабочей зоне кавитирующей струи.

Следует отметить, что рассмотренный пример приведен исключительно с демонстрационной целью и не ограничивает возможные варианты осуществления изобретения. Очевидно, например, что магнитную обработку жидкости можно проводить не только на входе в канал сопла-кавитатора, но и в самом канале с аналогичным эффектом. Кроме того, одновременное использование магнитной обработки и нагревания предпочтительно, но не является обязательным - допустимо использовать только нагревание или только магнитную обработку. Для специалиста будут очевидными и другие варианты осуществления заявляемого способа, не выходящие за рамки объема испрашиваемой правовой охраны, определяемого формулой изобретения.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. SU 1102712 А, 15.07.1984.

2. US 3528704 А, 15.09.1970.

3. US 3713699 А, 30.01.1973.

4. US 3807632 A, 30.04.1974.

5. US 4389071 A, 21.06.1983.

6. US 4474251 A, 02.10.1984.

7. US 4681264 A, 21.07.1987.

8. US 4716849 A, 05.01.1988.

9. US 4193635 A, 18.03.1980.

10. US 4497664 A, 05.02.1985.

11. US 5086974 A, 11.02.1992.

12. US 5125582 A, 30.06.1992.

13. RU 2072937 C1, 10.02.1997.

14. RU 2095274 C1, 10.11.1997.

15. RU 2123957 С1, 27.12.1998.

16. RU 2155104 C1, 27.08.2000.

17. Косинов Н.В. Физический вакуум и гравитация, журнал "Физический вакуум и природа", 2000, №4

18. Потапов Ю.С. Энергия из воды и воздуха для сельского хозяйства и промышленности, Кишинев, 1999, стр.87.

19. Фоминский Л.П., Потапов Ю.С. Вихревая энергетика и холодный ядерный синтез с позиции теории движения, Черкассы, 2000, стр.298.

20. AT 117749, 10.05.1930.

1. Способ создания кавитирующих струй жидкости для обработки погруженных в жидкость поверхностей путем нагнетания ее под давлением через канал сопла-кавитатора, отличающийся тем, что в канале сопла-кавитатора и/или непосредственно перед ним организуют вихревое движение струи жидкости.

2. Способ по п.1, отличающийся тем, что жидкость до входа в канал сопла-кавитатора нагревают.

3. Способ по п.2, отличающийся тем, что жидкость до входа в канал сопла-кавитатора нагревают до кипения.

4. Способ по любому из пп.1-3, отличающийся тем, что до входа в канал и/или непосредственно внутри канала сопла-кавитатора жидкость подвергают воздействию магнитного поля.