Грузоподъемное приспособление для канатных лифтов со встроенным грузоизмерительным устройством

Иллюстрации

Показать всеИзобретение относится к грузоподъемным приспособлениям для канатных лифтов со встроенными грузоизмерительным устройством. Техническим результатом изобретения является упрощение конструкции приспособления и экономичность грузоизмерительного устройства для канатных лифтов с нижнеобхватным расположением канатов. Для этого грузоподъемное приспособление оборудовано грузоизмерительным устройством, у которого, по меньшей мере, один из размещенных под грузоподъемным приспособлением канатоведущих шкивов закреплен на грузоподъемном приспособлении через опорную конструкцию. Последняя содержит упругий элемент, деформируемый действующими на канатоведущие шкивы, зависимыми от груза усилиями канатов. Единственный датчик регистрирует величину этой деформации и вырабатывает в качестве входного сигнала для устройства управления лифта соответствующий сигнал, представляющий массу грузоподъемного приспособления. 5 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к грузоподъемному приспособлению для канатных лифтов со встроенным грузоизмерительным устройством, у которого масса грузоподъемного приспособления и полезного груза вызывает пропорциональную грузу деформацию, по меньшей мере, одного упругого элемента, причем, по меньшей мере, один датчик регистрирует эту деформацию и подает к устройству управления лифта сигнал, представляющий величину деформации и, тем самым, массу груза.

Грузоизмерительные устройства для грузоподъемных приспособлений лифтов имеют задачу предотвращения рейса лифта с недопустимо большим грузом и предоставления устройству управления лифта информации, которая позволяет ему в зависимости от моментального нагруженного состояния грузоподъемного приспособления подходящим образом реагировать на вызывные команды пользователей лифтом.

Из ЕР 0151949 известно грузоизмерительное устройство для кабины лифта, основанное на том принципе, что вся кабина лифта опирается, по меньшей мере, на четыре горизонтально отстоящие от рамы пола кабины, работающие на изгиб балки таким образом, что эти работающие на изгиб балки испытывают пропорциональный грузу прогиб. Прогиб каждой отдельной работающей на изгиб балки регистрируют тензометрами. Все тензометры сообща образуют измерительный мостик, который подает к устройству управления лифта пропорциональный грузу аналоговый сигнал.

Описанное грузоизмерительное устройство имеет некоторые недостатки.

Принцип измерения требует четырех работающих на изгиб балок, оснащенных каждая одним или двумя тензометрами, причем механические допуски работающих на изгиб балок, а также допуски на сопротивление и размещение тензометров необходимо сузить настолько, чтобы все четыре датчика изгиба при одинаковых нагрузках имели одинаковые значения сопротивления. Все четыре или восемь тензометров следует соединять порознь с центральной обрабатывающей схемой, что приводит к значительным затратам. Кроме того, четыре места ввода усилия между полом кабины лифта и работающими на изгиб балками при монтаже необходимо юстировать вертикально так, чтобы обеспечить приемлемое распределение усилия.

В основе настоящего изобретения лежит задача создания лишенного перечисленных недостатков, простого и экономичного грузоизмерительного устройства для грузоподъемных приспособлений лифтов с нижнеобхватным канатным приводом.

Решение поставленной задачи достигается тем, что в грузоподъемном приспособлении для канатных лифтов с встроенным грузоизмерительным устройством, выполненном с возможностью перемещения по вертикальным направляющим рельсам и подвешенном на несущих тросах, расположенных в виде канатов с нижним огибанием, то есть пропущенных под грузоподъемным приспособлением и несущих, поднимающих и опускающих грузоподъемное приспособление с помощью двух расположенных под грузоподъемным приспособлением канатоведущих шкивов, канатоведущие шкивы расположены на осях, связаны между собой опорной конструкцией и закреплены на грузоподъемном приспособлении, грузоподъемное приспособление имеет, по меньшей мере, один упругий элемент, установленный с возможностью деформации от нагрузки от веса грузоподъемного приспособления и полезного груза и, по меньшей мере, один датчик для регистрации указанной деформации и выработки сигнала, представляющего интенсивность деформации и, следовательно, нагрузку в качестве входной информации для управления лифтом, а опорная конструкция выполнена в виде упругого элемента с возможностью деформации зависящими от нагрузки усилиями в канате, воздействующими на нее через катановедущие шкивы и оси.

Кроме этого, опорная конструкция содержит работающую на изгиб балку, простирающуюся в основном над шириной грузоподъемного приспособления, на обоих концах которой расположен выступающий вниз суппорт, в котором канатоведущие шкивы закреплены посредством осей таким образом, что зависящие от нагрузки усилия в канате воздействуют на зависящий от нагрузки прогиб в балке.

Датчик, регистрирующий зависящий от нагрузки прогиб в балке, расположен на балке грузоподъемного приспособления, а опорная конструкция, несущая канатоведущие шкивы, закреплена на несущей раме (раме кабины) грузоподъемного приспособления.

Грузоподъемное приспособление может быть самонесущим грузоподъемным приспособлением, и несущая канатоведущие шкивы опорная конструкция прикреплена к основанию этого самонесущего грузоподъемного приспособления.

Связь между несущей канатоведущие шкивы опорной конструкцией и несущей рамой или основанием грузоподъемного приспособления обеспечивается через упругие, изолирующие колебания элементы.

Регистрация общей массы грузоподъемного приспособления и, тем самым, также полезного груза происходит с помощью единственного датчика, причем с его помощью можно регистрировать даже эксцентрично расположенные полезные грузы. Благодаря этому возникает экономия расходов на дополнительные датчики, их соединения и усложненную обработку сигналов. Упругий элемент, чью деформацию, вызванную массой грузоподъемного приспособления, регистрируют с помощью датчика, является частью опорной конструкции, с помощью которой канатоведущие шкивы закреплены на грузоподъемном приспособлении. За счет этого, в основном, не требуется дополнительных механических конструктивных элементов и дополнительного монтажного пространства для грузоизмерительного устройства.

Упругий элемент, зависимую от груза деформацию которого регистрируют с помощью датчика, может быть рассчитан на разные виды нагрузки, т.е. он может быть выполнен, например, в виде работающей на изгиб балки, работающего на растяжение/сжатие стержня, работающего на кручение стержня, или для достижения больших путей деформации в виде пружины сжатия, растяжения или кручения. Таким образом, можно сконструировать грузоизмерительные устройства, оптимально согласованные с разными выполнениями грузоподъемных приспособлений.

Предпочтительные и экономичные выполнения грузоподъемного приспособления согласно изобретению со встроенным грузоизмерительным устройством достигаются за счет использования принципов, на которых основаны датчики, согласованных с геометрическими условиями, влияниями окружающей среды и, в частности, требованиями к точности. Изобретение допускает применение самых различных датчиков, таких, например, как тензометры, виброструнные датчики, оптоэлектрические датчики расстояния или угла и датчики расстояния индуктивного или емкостного действия.

В зависимости от выполнения грузоподъемного приспособления может быть предпочтительным, если оба размещенных под грузоподъемным приспособлением канатоведущих шкива непосредственно воздействуют на общий упругий элемент. Предпочтительными могут быть симметричное простое выполнение опорной конструкции между канатоведущими шкивами и грузоподъемным приспособлением или улучшенные возможности измерения деформации.

В ограниченных геометрических условиях в зоне расположенных внизу канатоведущих шкивов или в случае выбора определенных выполнений датчиков может быть предпочтительным, если на упругий элемент воздействует только один из канатоведущих шкивов. Опорные конструкции для обоих канатоведущих шкивов могут быть выполнены в виде отдельных и по-разному выполненных узлов, и между этими узлами не требуется никаких механических соединений. Обеспечиваются такие выполнения благодаря тому факту, что при нижнеобхватном расположении тяговых канатов оба канатоведущих шкива всегда испытывают одинаковую нагрузку.

Грузоподъемные приспособления для крупных грузов оснащены обычно несущей рамой. У таких выполнений в большинстве случаев предпочтительно закрепление на этой несущей раме несущей (несущих) канатоведущие шкивы, содержащей (содержащих) упругий элемент опорной конструкции (опорных конструкций).

В случае грузоподъемных приспособлений для меньших полезных грузов они могут быть выполнены в виде самонесущего узла. При этом несущая (несущие) шкивы, содержащая (содержащие) упругий элемент опорная конструкция (опорные конструкции) закреплена предпочтительным образом непосредственно на конструкции пола грузоподъемного приспособления.

Для уменьшения передачи вибраций и звуковых волн с тяговых канатов на грузоподъемное приспособление целесообразно расположить между грузоподъемным приспособлением и опорной конструкцией или опорными конструкциями для канатоведущих шкивов изолирующие элементы.

Сущность изобретения поясняется графическим материалом, где на фиг.1-3 приведены примеры выполнения изобретения, и более подробно поясняется в нижеследующем описании.

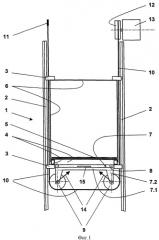

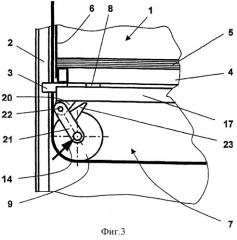

На фиг.1 схематично приведено состояние монтажа грузоподъемного приспособления согласно изобретению, без несущей рамы с первым вариантом встроенного грузоизмерительного устройства, на фиг.2- грузоподъемное приспособление, согласно изобретению, без несущей рамы со вторым вариантом встроенного грузоизмерительного устройства, на фиг.3 - грузоподъемное приспособление, согласно изобретению, без несущей рамы с третьим вариантом встроенного грузоизмерительного устройства.

На фиг.1 изображено грузоподъемное приспособление согласно изобретению без несущей рамы с важнейшими для его функционирования компонентами лифта. Поз. 2 обозначены две направляющие, по которым посредством башмаков скольжения или роликовых башмаков 3 вертикально перемещается грузоподъемное приспособление. Последнее состоит, в основном, из рамы 4 основания с плитой 5 основания, установленной на ней кабины 6, названных башмаков скольжения или роликовых башмаков 3 и двух канатоведущих шкивов 9, закрепленных на раме 4 основания посредством опорной конструкции 7 через упругие изолирующие элементы 8. Опорная конструкция 7 состоит из работающей на изгиб балки 7.1 и двух суппортов 7.2 канатоведущих шкивов. Виден также тяговый канат 10, который проходит от точки 11 его закрепления вертикально вниз, затем горизонтально из-под канатоведущих шкивов 9 грузоподъемного приспособления 1, после чего вертикально вверх к приводному шкиву 12 приводного двигателя 13 лифта. Не показано здесь дальнейшее прохождение тягового каната 10 от приводного шкива 12 вниз к размещенному на противовесе оборотному шкиву, а оттуда вверх ко второй точке закрепления каната.

На каждый из обоих канатоведущих шкивов 9 действуют вертикальное и горизонтальное, пропорциональные грузу растягивающие усилия тяговых канатов. Стрелками 14 обозначены действующие на канатоведущие шкивы 9 и, тем самым, на опорную конструкцию 7 нагрузки на канатоведущие шкивы, результирующие из растягивающих усилий тяговых канатов. Хорошо видно, что эти результирующие создают в работающей на изгиб балке 7.1 опорной конструкции 7 изгибающий момент и, тем самым, прогиб. Этот прогиб регистрируют датчиком 15 изгиба, например тензометрическим датчиком, который здесь подробно не поясняется и который вырабатывает в качестве входного сигнала для устройства управления лифта сигнал, соответствующий степени прогиба и, тем самым, общей массе грузоподъемного приспособления 1.

На фиг.2 изображен второй вариант грузоподъемного приспособления согласно изобретению со встроенным грузоизмерительным устройством. Видно перемещающееся по направляющим 2 посредством башмака скольжения или роликового башмака 3 грузоподъемное приспособление 1 с рамой 4 основания, плитой 5 основания и кабиной 6. Несущая канатоведущие шкивы 10 опорная конструкция 7 состоит, в основном, из крепежной балки 17, размещенной на раме 4 основания через упругие изолирующие элементы 8, и двух суппортов 18 канатоведущих шкивов. Расположенный справа суппорт канатоведущего шкива (не показан) соответствует суппортам канатоведущих шкивов на фиг.1. Левый суппорт 18 канатоведущего шкива шарнирно закреплен посредством работающего на изгиб элемента 19 на крепежной балке 17 и оперт на нее через датчик 16 сжатия. Само собой, шарнирное размещение суппорта 18 канатоведущего шкива может быть достигнуто также с помощью шарнирной оси. Нагрузка 14 на канатоведущие шкивы, результирующая из их растягивающих усилий, вызывает пропорциональное грузу сжимающее усилие на датчик 16 сжатия, который образует также упругий элемент и вырабатывает в качестве входного сигнала для устройства управления лифта сигнал, соответствующий общей массе грузоподъемного приспособления 1. Датчик сжатия может быть выполнен, например, в виде пьезоэлектрического элемента, емкостного датчика или тензометрического элемента.

На фиг.3 изображен третий вариант грузоподъемного приспособления согласно изобретению со встроенным грузоизмерительным устройством. Видно перемещающееся по направляющим 2 посредством башмака скольжения или роликового башмака 3 грузоподъемное приспособление 1 с рамой 4 основания, плитой 5 основания и кабиной 6. Несущая канатоведущие шкивы 10 опорная конструкция 7 состоит, в основном, из левого опорного суппорта 20, размещенного на раме 4 основания через упругие изолирующие элементы, и двух суппортов канатоведущих шкивов. Расположенный справа суппорт канатоведущего шкива (не показан) соответствует суппортам канатоведущих шкивов на фиг.1. Левый суппорт 21 канатоведущего шкива, выполненный в виде коромысла, закреплен на работающем на кручение стержне 22 и установлен через него с возможностью вращения в соединенном с крепежной балкой 17 опорном суппорте 20. Упор 23 предотвращает перегрузки работающего на кручение стержня 22. Последний удлинен за пределы опорного суппорта 20 назад (в плоскость чертежа) и на своем заднем конце соединен без проворачивания с крепежной балкой 17. Нагрузка 14 на канатоведущие шкивы, результирующая из их растягивающих усилий, вызывает через выполненный в виде коромысла суппорт 21 канатоведущего шкива пропорциональный грузу крутящий момент, который скручивает работающий на кручение стержень 22 и вызывает в нем соответствующие, пропорциональные грузу крутильные напряжения. На своем свободнолежащем участке, т.е. между опорным суппортом 20 и своим задним крепежом, работающий на кручение стержень оснащен на своей поверхности датчиком крутильных напряжений в виде тензометров, с помощью которых регистрируют крутильные напряжения и, тем самым, крутящий момент и вырабатывают в качестве входного сигнала для устройства управления лифта сигнал, соответствующий общей массе грузоподъемного приспособления 1. В качестве датчика крутящего момента могут применяться, само собой, также обычные, основанные на иных принципах измерения приборы измерения крутящего момента.

1. Грузоподъемное приспособление для канатных лифтов с встроенным грузоизмерительным устройством, выполненное с возможностью перемещения по вертикальным направляющим рельсам и подвешенное на несущих тросах, расположенных в виде канатов с нижним огибанием, то есть пропущенных под грузоподъемным приспособлением и несущих, поднимающих и опускающих грузоподъемное приспособление с помощью двух расположенных под грузоподъемным приспособлением канатоведущих шкивов, при этом канатоведущие шкивы расположены на осях, связаны между собой опорной конструкцией и закреплены на грузоподъемном приспособлении, причем грузоподъемное приспособление имеет, по меньшей мере, один упругий элемент, установленный с возможностью деформации от нагрузки от веса грузоподъемного приспособления и полезного груза, и, по меньшей мере, один датчик для регистрации указанной деформации и выработки сигнала, представляющего интенсивность деформации и, следовательно, нагрузку в качестве входной информации для управления лифтом, отличающееся тем, что опорная конструкция выполнена в виде упругого элемента с возможностью деформации зависящими от нагрузки усилиями в канате, воздействующими на нее через канатоведущие шкивы и оси.

2. Грузоподъемное приспособление по п.1, отличающееся тем, что опорная конструкция содержит работающую на изгиб балку, простирающуюся в основном над шириной грузоподъемного приспособления, на обоих концах которой расположен выступающий вниз суппорт, в котором канатоведущие шкивы закреплены посредством осей таким образом, что зависящие от нагрузки усилия в канате воздействуют на зависящий от нагрузки прогиб в балке.

3. Грузоподъемное приспособление по п.2, отличающееся тем, что датчик, регистрирующий зависящий от нагрузки прогиб в балке, расположен на балке грузоподъемного приспособления.

4. Грузоподъемное приспособление по любому из пп.1-3, отличающееся тем, что опорная конструкция, несущая канатоведущие шкивы, закреплена на несущей раме (раме кабины) грузоподъемного приспособления.

5. Грузоподъемное приспособление по любому из пп.1-3, отличающееся тем, что оно является самонесущим грузоподъемным приспособлением и несущая канатоведущие шкивы опорная конструкция прикреплена к основанию этого самонесущего грузоподъемного приспособления.

6. Грузоподъемное приспособление по любому из предыдущих пунктов, отличающееся тем, что связь между несущей канатоведущие шкивы опорной конструкцией и несущей рамой или основанием грузоподъемного приспособления обеспечивается через упругие, изолирующие колебания элементы.