Способ защиты стрелового грузоподъемного крана

Иллюстрации

Показать всеИзобретение относится к технике управления и защиты от перегрузки стреловых грузоподъемных кранов. Предварительно, например расчетным путем при проектировании крана, определяют допустимую нагрузку, действующую на стрелу в продольно-вертикальной плоскости, и ее запоминают. В процессе работы крана измеряют, а в случае необходимости также и преобразуют параметр, характеризующий текущую нагрузку на стрелу в продольно-вертикальной плоскости. Далее сравнивают текущую нагрузку на стрелу с запомненной допустимой и формируют сигнал управления механизмами крана в зависимости от результатов этого сравнения. Дополнительно, например расчетным путем при проектировании крана, определяют и запоминают допустимое значение поперечной нагрузки на стрелу или нагрузки, скручивающей стрелу, или параметра, зависящего от этой нагрузки. В процессе работы крана дополнительно измеряют и при необходимости преобразуют параметр, характеризующий текущую поперечную нагрузку на стрелу крана или скручивающую стрелу. После этого дополнительно осуществляют сравнение их допустимого и текущего значений и последующее указанное формирование сигналов управления механизмами крана. В качестве параметра, характеризующего текущую поперечную нагрузку на стрелу или скручивающую стрелу, используют поперечную деформацию стрелы крана или отклонение величины усилия или момента в механизме поворота крана от номинального значения, или разность усилий в разнесенных по горизонтали стреловых канатах, или деформацию скручивания стрелы крана, или угол наклона оголовка стрелы в поперечной плоскости относительно гравитационной вертикали или поворотной платформы крана. Изобретение обеспечивает комплексную защиту крана от перегрузки по грузовому моменту, поперечного изгиба и скручивания стрелы. 8 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области машиностроения и может быть использовано в системах управления и защиты от перегрузки стреловых грузоподъемных кранов.

Известен способ защиты стрелового грузоподъемного крана от перегрузки путем предварительного определения максимального веса, поднимаемого краном, его запоминания, измерения в процессе работы крана текущего значения веса поднимаемого груза, сравнения текущего значения поднимаемого веса с запомненным максимально допустимым и последующего формирования сигналов управления исполнительными механизмами грузоподъемного крана в зависимости от результатов этого сравнения [1], [2].

Реализация этого способа обеспечивает эффективную защиту грузоподъемного крана от перегрузки только при вертикальном положении грузового полиспаста. При его наклонном положении, вызванным, в частности, подтаскиванием груза по земле или изменением трассы движения крана-трубоукладчика при его работе в составе колонны, направление вектора нагрузки отличается от расчетного (вертикального). Это приводит к погрешности измерения опрокидывающего момента крана (или крана-трубоукладчика) и к соответствующему снижению эффективности его защиты от перегрузки.

Более совершенным и наиболее близким к предложенному является способ защиты стрелового грузоподъемного крана от перегрузки путем предварительного, например расчетным путем при проектировании крана, определения допустимой нагрузки, действующей на стрелу в продольно-вертикальной плоскости, ее запоминания, измерения в процессе работы крана параметра, характеризующего текущую нагрузку на стрелу в продольно-вертикальной плоскости, сравнения указанной текущей нагрузки на стрелу с запомненной максимально допустимой и последующего формирования сигнала управления механизмами крана в зависимости от результатов этого сравнения [3], [4].

В этом способе осуществляется учет отклонения нагрузки на стрелу от вертикального направления в продольно-вертикальной плоскости (вдоль проекции стрелы на горизонтальную плоскость). Это обеспечивает более точное определение опрокидывающего момента крана и, соответственно, повышение эффективности его защиты от перегрузки.

Однако при этом не определяются поперечные нагрузки на стрелу, т.е. горизонтальные составляющие сил, действующих на стрелу в плоскости, перпендикулярной проекции стрелы на горизонтальную плоскость и приводящие к поперечному изгибу скручиванию стрелы. Соответственно, не обеспечивается защита стрелы и крана в целом от этих нагрузок.

Кроме того, в известном способе не обеспечивается регистрация изгибающих стрелу поперечных нагрузок и нагрузок, скручивающих стрелу, а также отсутствует возможность ручного или автоматического управления группой кранов из условия снижения этих нагрузок.

Это приводит к снижению эффективности защиты грузоподъемного крана.

Задачей, на решение которой направлено предложенное техническое решение, является расширение функциональных возможностей и, соответственно, повышение эффективности системы защиты грузоподъемного крана за счет:

- обеспечения защиты стрелы от скручивания и поперечного изгиба, вызванных отклонением нагрузки от вертикали, в частности, при подтаскивании груза краном по земле или полу или при оттягивании груза при его подъеме, перемещении и опускании;

- синхронизации одновременной работы нескольких кранов (и кранов-трубоукладчиков) с учетом отклонения нагрузки от вертикали в плоскости, перпендикулярной проекции стрелы на горизонтальную поверхность;

- уменьшения раскачивания груза при его перемещении;

- регистрации поперечной нагрузки на стрелу крана или скручивающей стрелу, в энергонезависимом запоминающем устройстве с возможностью считывания в случае необходимости для контроля соблюдения действующих правил безопасной эксплуатации крана.

В предложенном способе защиты грузоподъемного крана путем предварительного, например расчетным путем при проектировании крана, определения допустимой нагрузки, действующей на стрелу в продольно-вертикальной плоскости, ее запоминания, измерения в процессе работы крана, а в случае необходимости также и преобразования, параметра, характеризующего текущую нагрузку на стрелу в продольно-вертикальной плоскости, сравнения текущей нагрузки на стрелу с запомненной допустимой и последующего формирования сигнала управления механизмами крана в зависимости от результатов этого сравнения, решение поставленной технической задачи достигается тем, что дополнительно, например расчетным путем при проектировании крана, осуществляют определение и запоминание допустимой поперечной нагрузки на стрелу крана или скручивающей стрелу, или параметра, зависящего от этой нагрузки, в процессе работы крана дополнительно измеряют и при необходимости преобразуют параметр, характеризующий текущую поперечную нагрузку на стрелу крана или скручивающую стрелу, после чего дополнительно осуществляют их сравнение и последующее указанное формирование сигналов управление механизмами крана.

Решение поставленной технической задачи может также достигаться тем, что при определении и запоминании допустимой поперечной нагрузки и измерении фактической поперечной нагрузки на стрелу крана или скручивающей стрелу, в качестве параметра, зависящего от этой нагрузки, используют боковую деформацию (изгиб) стрелы крана, отклонение величины усилия или момента в механизме поворота крана или стрелы от номинального значения, разность усилий в разнесенных по горизонтали стреловых канатах или в узлах крепления стрелы, в частности треугольной, к опорному устройству или к поворотной платформе крана, а также деформацию скручивания стрелы крана или угол наклона оголовка стрелы в ее поперечной плоскости относительно гравитационной вертикали или поворотной платформы крана.

При решении поставленной задачи дополнительно может определяться пространственное положение грузового каната, например путем измерения угла отклонения грузового полиспаста от вертикального положения в поперечной плоскости, с его последующим использованием при определении поперечной нагрузки на стрелу или нагрузки, скручивающей стрелу. Причем указанное определение нагрузки может осуществляться путем умножения веса поднимаемого краном груза на синус угла отклонения грузового полиспаста от вертикального положения в поперечной плоскости.

Кроме того, при решении поставленных задач, определение и запоминание допустимой поперечной нагрузки на стрелу крана или скручивающей стрелу, или параметра, зависящего от этой нагрузки, может осуществляться в виде функций длины, пространственного положения или основной нагрузки стрелы (нагрузки в продольно-вертикальной плоскости), а текущее значение поперечной нагрузки или соответствующего ей параметра в процессе работы крана может дополнительно записываться в энергонезависимое запоминающее устройство с возможностью считывания в случае необходимости.

Поставленная техническая задача решается также благодаря тому, что сформированные сигналы управления механизмами крана преобразуют в предупреждающие сигналы для крановщика или передают на исполнительные механизмы крана. При этом дополнительно выявляют знак (направление) текущей поперечной нагрузки на стрелу крана или скручивающей стрелу, а указанное формирование предупреждающих сигналов для крановщика или передачу на исполнительные механизмы сигналов блокировки поворота крана осуществляют только при повороте или перемещении крана (или при попытке крановщика осуществить поворот или перемещение крана) в сторону увеличения этой нагрузки. Причем предупреждающие сигналы для крановщика могут передаваться за пределы грузоподъемного крана с возможностью их восприятия крановщиком другого грузоподъемного крана, в частности крана-трубоукладчика.

При работе группы кранов в автоматизированном режиме, поставленная задача может решаться путем передачи сигналов управления механизмами крана на другой грузоподъемный кран с обеспечением возможности управления перемещением оголовка его стрелы крана в сторону уменьшения поперечной нагрузки первого крана.

В ранее известных системах безопасности защита крана от перегрузки обеспечивается только по грузовому моменту, в том числе с учетом влияния на грузовой момент отклонения грузового полиспаста от вертикального положения в продольно-вертикальной плоскости (в направлении проекции стрелы на горизонтальную плоскость). В заявленном техническом решении, кроме указанной защиты, дополнительно реализуется защита стрелы и грузоподъемного крана в целом от поперечного изгиба и скручивания стрелы, т.е. обеспечивается комплексная защита от всех трех составляющих нагрузки на стрелу.

Отличительные признаки независимого п.1 формулы заявленного изобретения, а именно - определение и запоминание допустимой поперечной нагрузки на стрелу или скручивающей стрелу, или параметра, зависящего от этой нагрузки, дополнительное измерение в процессе работы крана и, при необходимости, преобразования параметра, характеризующего текущую поперечную нагрузку на стрелу крана или скручивающую стрелу, а также дополнительное сравнение этих нагрузок или параметров, находятся в непосредственной причинно-следственной связи с достигаемым техническим результатом, поскольку обеспечивают расширение функциональных возможностей и, соответственно, повышение эффективности системы защиты грузоподъемного крана за счет обеспечения защиты не только от перегрузки, но и от скручивания и бокового изгиба стрелы, а также уменьшения раскачивания груза при его перемещении.

Эти признаки в системах защиты и управления грузоподъемных кранов ранее не использовались.

Отличительные признаки зависимых пунктов формулы, уточняющие возможные варианты задания и определения поперечных нагрузок на стрелу крана или скручивающих стрелу, запись текущих значений этих нагрузок в энергонезависимую память, а также различные варианты формирования и использования сигналов управление механизмами крана, также обеспечивают указанное расширение функциональных возможностей системы защиты грузоподъемного крана. Кроме того, эти признаки дополнительно обеспечивают возможность синхронизации одновременной работы нескольких кранов (и кранов-трубоукладчиков) с учетом отклонения нагрузки от вертикали в плоскости, перпендикулярной проекции стрелы на горизонтальную поверхность, и регистрацию поперечной и скручивающей стрелу нагрузки, в энергонезависимом запоминающем устройстве, что также находится в прямой причинно-следственной связи с достигаемым техническим результатом - расширением функциональных возможностей системы безопасности грузоподъемного крана.

В известных технических решениях эти признаки либо отсутствуют, либо обеспечивают получение технического результата, отличающегося от указанного заявителем.

Ранее известно, например, определение вертикальности полиспаста стрелового крана с целью повышения удобства эксплуатации (а.с. SU 1572981 A1, B 66 C 13/06, 23.06.1990) или с целью ограничения угла его наклона (а.с. SU 554202, B 66 C 23/90, 15/00, 27.04.1977), определение прогиба стрелы в продольно-вертикальной плоскости с целью повышения точности вычисления вылета (а.с. SU 1446094 A1, B 66 C 23/90, 23.12.1988) и т.д.

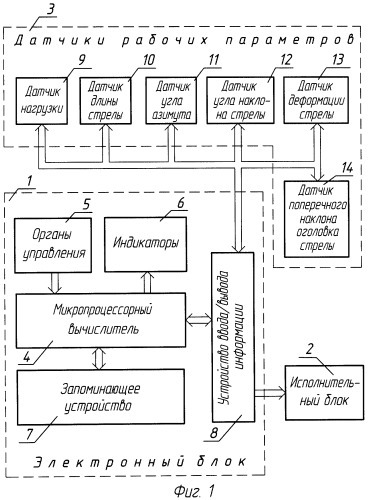

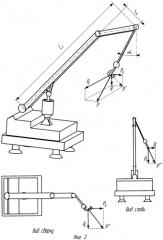

На фиг.1 в качестве примера приведена функциональная схема системы защиты стрелового грузоподъемного крана, реализующая предложенный способ. На фиг.2 показана векторная диаграмма сил, действующих на грузоподъемный кран при наклонном положении грузового полиспаста.

Система защиты грузоподъемного крана содержит электронный блок 1, исполнительный блок 2 и датчики рабочих параметров 3 грузоподъемного крана, причем электронный блок 1 выполнен в виде микропроцессорного вычислителя 4 и подключенных к нему органов управления 5, индикаторов 6, запоминающего устройства 7 и устройства ввода-вывода информации 8, которое подключено к входам исполнительного блока 2 и к датчикам рабочих параметров 3.

Датчики рабочих параметров 3 в общем случае включают в себя датчик нагрузки 9 (один или несколько датчиков силы или давления), датчик длины стрелы 10, датчик угла поворота стрелы или платформы крана (датчик азимута) 11, датчик угла наклона стрелы 12, датчик деформации стрелы 13, датчик поперечного наклона оголовка стрелы 14, а также другие датчики (датчик предельного подъема грузозахватного органа, датчик усилия или момента в механизме поворота крана или стрелы, датчик угла наклона грузового полиспаста и т.д.), необходимость установки которых определяется конструкцией конкретного грузоподъемного крана и вариантом технической реализации предложенного способа.

Электронный блок 1 может быть выполнен в виде единого конструктивно законченного блока или может быть разделен на несколько отдельных блоков. Микропроцессорный вычислитель 4 может быть выполнен на микроконтроллере, органы управления 5 - в виде набора кнопок-клавиш, индикаторы 6 - в виде набора светодиодов и символьных жидкокристаллических индикаторов, запоминающее устройство 7 - на базе микросхем энергонезависимой памяти. Электронный блок 1 может содержать дополнительные функциональные устройства, не приведенные на фиг.1, например часы реального времени, использующиеся для работы регистратора параметров.

Устройство ввода-вывода 8 обеспечивает согласование логических уровней входных и выходных сигналов микропроцессорного вычислителя 4 с датчиками 3 и исполнительным блоком 2 и может быть выполнено на базе интерфейсных микросхем, например типа МС14489, МСР2510 и т.д.

Связи устройства ввода-вывода 8 с датчиками рабочих параметров 3 и с исполнительным блоком 2 могут быть выполнены по радиальной схеме при помощи отдельных проводов или по мультиплексной линии связи.

Исполнительный блок 2 может быть выполнен в виде набора силовых электромагнитных реле или защищенных силовых электронных ключей, подключенных к электрогидравлической системе управления грузоподъемного крана. В случае передачи информационных сигналов или сигналов управления на другой грузоподъемный кран, к исполнительному блоку 2 или к устройству ввода/вывода информации 8 дополнительно подключается сигнальный блок (блок световой или звуковой сигнализации), расположенный, например, на кабине крана, и блок дистанционной передачи сигналов управления кранов, например радиоканал связи.

Поясним суть предложенного способа на примере работы реализующей его системы безопасности грузоподъемного крана.

При отклонении грузового полиспаста от вертикального положения на угол α (см. фиг.2), усилие в грузовом полиспасте Р можно представить в виде трех составляющих: Р1 - вертикальная составляющая нагрузки, Р2 - горизонтальная составляющая нагрузки в продольной плоскости стрелы (направленная вдоль проекции стрелы на горизонтальную плоскость) и Р3 - горизонтальная составляющая нагрузки в поперечной плоскости стрелы (направленная перпендикулярно проекции стрелы на горизонтальную плоскость и именуемая "поперечной нагрузкой").

В ранее известных системах безопасности, в том числе в прототипе [3], [4], осуществляется защита от нагрузки, действующей только в продольно вертикальной плоскости - Р1 и Р2. Результирующая этих сил (см. фиг.2, Р'), т.е. основная нагрузка крана, создает грузовой или опрокидывающий момент крана, ограничение которого и осуществляют известные системы безопасности.

Однако в этих системах не учитывается горизонтальная (поперечная) составляющая нагрузки, перпендикулярная стреле - сила Р3. Эта сила создает момент, изгибающий стрелу по всей длине L1.

Ось блоков грузового полиспаста на оголовке стрелы, как правило, не совпадает с продольной осью стрелы, особенно при наличии наклонно установленного гуська, и отстоит от нее на расстояние L2. Поэтому перпендикулярная к оси стрелы горизонтальная (поперечная) составляющая нагрузки Р3 дополнительно приводит к возникновению момента, скручивающего стрелу.

С учетом этого, для повышения безопасности работы крана, в предложенном техническом решении осуществляется защита крана от перегрузки не только по опрокидывающему (грузовому) моменту, но и по моменту изгиба стрелы в поперечной плоскости и по моменту скручивания стрелы, т.е. обеспечивается комплексная защита крана от всех трех составляющих нагрузки на стрелу.

Перед началом работы грузоподъемного крана, крановщик в ручном режиме при помощи органов управления 5, расположенных на электронном блоке 1, осуществляет установку параметров работы грузоподъемного крана, характеризующих его геометрию, условия или режим работы. К этим параметрам относятся вид используемого стрелового оборудования (наличие, длина и угол наклона гуська), характеристики опорного контура, ограничения по координатной защите и т.д. Количество и вид этих параметров определяются конструкцией конкретного грузоподъемного крана и нормативными требованиям к устройству и безопасной эксплуатации грузоподъемных кранов, в частности Правилами ПБ 10-382-00. Эти параметры сохраняются в памяти микроконтроллера микропроцессорного вычислителя 4 или в запоминающем устройстве 7.

Кроме того, в память микропроцессорного вычислителя 4 или в запоминающее устройство 7 предварительно (до начала работы крана) записываются величины нагрузок, допустимых для различных длин и пространственных положений стрелы крана при вертикальном положении его грузового полиспаста. Эти величины определяются, как правило, расчетным путем при проектировании крана и представлены в виде его грузовых характеристик.

Предварительно (до начала работы крана) также определяются расчетным или экспериментальным путем (например, путем измерения сил, соответствующих предельно-допустимой деформации стрелового оборудования крана) и записываются в память микропроцессорного вычислителя 4 или в запоминающее устройство 7 предельные значения допустимых нагрузок (усилий Р3 или моментов), действующих на стрелу крана в поперечной (горизонтальной) плоскости и (или) нагрузок, скручивающих стрелу. Эти нагрузки в общем виде представлены в виде функций длины стрелы, основной нагрузки стрелы (нагрузки в продольно-вертикальной плоскости) и, в случае необходимости, пространственного положения стрелы (если несущая способность или прочность стрелы зависит от ее пространственного положения, например угла наклона).

Микропроцессорный вычислитель 4 работает по программе, записанной в памяти программ его микроконтроллера или в запоминающем устройстве 7, и через устройство ввода/вывода информации 8 осуществляет обмен с датчиками рабочих параметров 3 по общей мультиплексной линии связи или по отдельным проводам. После получения информации от датчиков рабочих параметров 3 микропроцессорный вычислитель 4 определяет действительные значения рабочих параметров крана - текущую нагрузку крана и фактическое положение его грузоподъемного (стрелового) оборудования, включая фактическое значение поперечной нагрузки Р3, изгибающей и скручивающей стрелу, или параметров, зависящих от этих нагрузок.

Если в системе безопасности крана предусмотрено прямое измерение усилий - результирующей силы Р' (через измерение опрокидывающего момента крана) и усилий бокового изгиба и скручивания стрелы Р3, например при помощи установленных на стреле тензометрических датчиков, то микропроцессорный вычислитель 4 осуществляет прямое сравнение текущей нагрузки крана (включая составляющие нагрузки, действующие на стрелу крана в поперечной плоскости и скручивающие стрелу), с запомненными предельными допустимыми значениями этих составляющих нагрузки для текущего значения длины и пространственного положения стрелы. Далее, в зависимости от результатов этого сравнения, т.е. в случае превышения предельно допустимой нагрузки крана, микропроцессорный вычислитель 4 формирует сигналы управления механизмами крана, которые в качестве предупреждающих сигналов для крановщика поступают на индикаторы 6 или, через устройство ввода-вывода информации 8 и исполнительный блок 2, на электрогидравлические исполнительные механизмы, блокируя работу крана. Благодаря этому осуществляется защита крана от перегрузки по всем трем параметрам - по опрокидывающему моменту (изгибу стрелы в вертикальной плоскости), по боковому изгибу (деформации) стрелы и по скручиванию стрелы.

Если в системе безопасности не предусмотрено прямое измерение нагрузок, то вместо них используются любые параметры, непосредственно и однозначно зависящие от этих нагрузок (величины деформаций, давлений и т.п.). При необходимости для определения этих нагрузок по результатам косвенных измерений, микропроцессорным вычислителем 4 осуществляются необходимые преобразования выходных сигналов датчиков рабочих параметров 3. Это имеет место, например, когда опрокидывающий момент стрелового гидравлического крана определяется по результатам измерения давлений в штоковой и поршневой полостях гидроцилиндра подъема стрелы. Алгоритмы этих преобразований определяются конструкцией (геометрией) стрелового оборудования крана, общеизвестны и реализуются программно микропроцессорным вычислителем 4. При этом принцип работы системы безопасности не изменяется, поскольку аналогичным образом перед началом работы крана определяются и запоминаются предельные значения не нагрузок, а этих параметров. Например, расчетным путем при проектировании крана или путем предварительных измерений изгиба и скручивания стрелы под воздействием нагрузок, приложенных кб стреле с наклоном грузового полиспаста в плоскости, перпендикулярной стреле, определяют и задают предельные значения деформации - величины прогиба (изгиба) и скручивания стрелы крана под воздействием предельных поперечных (боковых) нагрузок Р3 при различных значениях длины стрелы, основной нагрузки крана и различных пространственных положениях стрелы. Далее в процессе работы грузоподъемного крана фактические значения этих параметров, полученные при помощи датчиков 3, аналогичным образом сравниваются с запомненными допустимыми значениями.

При работе крана его платформа всегда устанавливается горизонтально. Поэтому для измерения угла скручивания стрелы может быть использован датчик угла поперечного наклона оголовка стрелы 14 относительно гравитационной вертикали, реализованный, например, на акселерометре. Величина этого угла может непосредственно использоваться в качестве параметра, предельная величина которого подлежит ограничению в системе безопасности, либо на основании этой угловой деформации микропроцессорным вычислителем 4 по очевидным алгоритмам вычисляется момент скручивания стрелы или сила Р3. В случае, если платформа крана установлена с небольшим наклоном, то действительное значение угла скручивания стрелы определяется микропроцессорным вычислителем 4 как разность поперечного угла наклона оголовка стрелы и угла наклона платформы крана относительно горизонтальной поверхности.

Другим возможным вариантом измерения поперечной силы Р3 является выявление отклонения величины усилия или момента в механизме поворота крана или стрелы от номинального значения. (Под номинальными значениями усилия или момента в данном случае подразумеваются значения этих величин при поперечной нагрузке на стрелу Р3=0.).

Очевидно что момент, создаваемый механизмом поворота M1, складывается из момента трения в опорно-поворотном устройстве крана М2 и из момента М3, создаваемого поперечной силой Р3. Поэтому при известном значении момента сил трения в опорно-поворотном устройстве крана, определенном, например, экспериментальным путем перед началом работы крана, и сохраненном в запоминающем устройстве 7 для различных значений грузового момента, микропроцессорный вычислитель 4 определяет момент, необходимый для преодоления момента, создаваемого силой Р3, по формуле М3=M1-М2. При этом текущее значение момента M1 может быть измерено при помощи датчика момента привода поворота крана, входящего в состав датчиков рабочих параметров 3.

Далее микропроцессорный вычислитель 4 путем деления момента М3 на величину вылета грузозахватного органа осуществляет вычисление силы Р3 и далее использует ее в качестве параметра, по которому осуществляется ограничение нагрузки на кран.

Величина силы Р3 - силы бокового изгиба стрелы может быть также определена через измерение поперечной деформации стрелы, например с помощью датчика этой деформации. Конструкции таких датчиков и принципы их работы известны, например, из SU 1446094, В 66 С 23/90, 1988 или ЕР 672889 А2, G 01 B 11/16, В 66 С 23/90, 20.09.1995.

Далее величина деформации стрелы аналогичным образом может быть использована в качестве параметра, по которому осуществляется ограничение нагрузки на кран, либо на основании величины этой деформации микропроцессорный вычислитель 4 вычисляет изгибающий момент или величину силы Р3.

Если в конструкции крана предусматривается крепление стрелы к опорному устройству или к платформе крана в двух разнесенных по горизонтали точках (используется треугольная стрела, что типично, например, для трубоукладчиков) или применяются разнесенные по горизонтали стреловые канаты, то момент изгиба стрелы в поперечной плоскости и, соответственно, величина усилия Р3, могут быть определены на основании результатов измерений усилий в разнесенных по горизонтали стреловых канатах или в узлах крепления стрелы. При этом очевидно, что момент изгиба стрелы или сила Р3 пропорциональны разности измеряемых усилий, а коэффициент пропорциональности зависит от геометрии стрелового оборудования и определяется известными методами (расчетными или экспериментальным путем).

Другой возможный вариант определения поперечной нагрузки Р3 базируется на определении пространственного положения грузового каната, например, путем измерения угла отклонения грузового полиспаста от вертикального положения в поперечной плоскости, с его последующим использованием для вычисления нагрузки Р3. Вычисление осуществляет микропроцессорный вычислитель 4 путем умножения веса поднимаемого краном груза Р1 на синус угла отклонения грузового полиспаста от вертикального положения в поперечной плоскости (см. фиг.2). Если установленный в системе безопасности датчик нагрузки 9 измеряет не силу Р1, а общее усилие в грузовом полиспасте Р или результирующую нагрузку в продольно-вертикальной плоскости Р', то применяется двух координатный датчик угла наклона грузового полиспаста, а микропроцессорный вычислитель 4 осуществляет дополнительные тригонометрические вычисления, которые с очевидностью вытекают из фиг.2.

Известно, что применение в системе безопасности записи (регистрации) рабочих параметров грузоподъемного крана, с целью контроля соблюдения крановщиком правил безопасной эксплуатации крана, обеспечивает снижение аварийности его работы. Поэтому регистрация этих параметров позволяет повысить эффективность системы защиты грузоподъемного крана и, соответственно, является одним из факторов, обеспечивающих решение поставленной задачи.

Встроенный в систему безопасности регистратор параметров содержит энергонезависимое запоминающее устройство 7, в которое микропроцессорный вычислитель 4 записывает рабочие параметры крана, измеренные датчиками рабочих параметров 3, а также результаты их обработки.

Кроме предусмотренных требованиями РД10-399-01 параметров, в запоминающее устройство 7 дополнительно записываются текущие значения поперечной нагрузки на стрелу крана или скручивающей стрелу, или параметра, соответствующего этой нагрузке. Это дает возможность зафиксировать нарушения правил безопасной эксплуатации крана и выявить причины аварий, вызванных подтаскиванием груза по земле и его оттягиванием при перемещении.

Для обеспечения возможности считывания записанной в запоминающее устройство 7 информации, микропроцессорный вычислитель 4 имеет встроенный интерфейс для подключения к внешнему считывающему устройству, в частности персональному компьютеру.

Для повышения эффективности защиты крана в системе безопасности микропроцессорный вычислитель 4 может определять не только абсолютное значение, но и знак (направление) текущей поперечной нагрузки на стрелу крана в поперечной плоскости или скручивающей стрелу, или параметра, непосредственно зависящего от этой нагрузки, например боковой деформации стрелы. Это осуществляется путем выявления знака выходных сигналов датчика деформации стрелы 13, датчика угла поперечного наклона оголовка стрелы 14, датчика угла отклонения грузового полиспаста от вертикального положения в поперечной плоскости и т.д. В этом случае микропроцессорный вычислитель 4, учитывая этот знак, формирует сигналы управления механизмами крана только при повороте или перемещении оголовка стрелы крана в сторону увеличения поперечной нагрузки или скручивающей стрелу. Соответственно, формирование предупреждающих сигналов для крановщика или передача на исполнительные механизмы сигналов блокировки поворота крана, осуществляются только при повороте крана или перемещении оголовка его стрелы в сторону увеличения этой нагрузки.

На рычагах управления механизмами поворота крана могут быть установлены концевые выключатели, выявляющие направление перемещения этих рычагов, т.е. выявляющие намерение (попытку) крановщика осуществить поворот крана в ту или иную строну. Эти концевые выключатели могут быть подключены к микропроцессорному вычислителю 4 аналогично другим датчикам рабочих параметров 3 и далее могут использоваться микропроцессорным вычислителем 4 для формирования сигналов управления механизмами крана только при попытках крановщика осуществить поворот крана в сторону увеличения боковой нагрузки на стрелу.

Очевидно, что запрет движения крана в сторону увеличения поперечной нагрузки позволяет уменьшить раскачивание груза при его перемещении, что повышает эффективность системы защиты грузоподъемного крана и, соответственно, является дополнительным фактором, обеспечивающим решение поставленной задачи.

При одновременной работе группы грузоподъемных кранов, например при работе кранов-трубоукладчиков в составе колонны, сигналы управления механизмами крана, сформированные микропроцессорным вычислителем 4, через устройство ввода-вывода информации 8 или через исполнительный блок могут быть переданы на другой кран (кран-трубоукладчик) в виде информационных (предупреждающих) сигналов или сигналов управления на другой грузоподъемный кран. В этом случае к исполнительному блоку 2 или к устройству ввода-вывода информации 8 дополнительно подключается сигнальный блок (блок световой или звуковой сигнализации синхронности работы кранов), расположенный, например, на кабине крана, или блок дистанционной передачи сигналов управления кранов, например радиоканал связи.

В этом случае крановщик второго крана, воспринимая предупреждающие световые или звуковые сигналы о наличии недопустимо большой поперечной (горизонтальной) нагрузки на стрелу первого крана, в ручном режиме управляет перемещением оголовка стрелы своего (второго) крана в сторону уменьшения поперечной нагрузки первого крана путем поворота стрелы или изменения скорости движения крана в целом. Благодаря этому обеспечивается синхронизация совместной работы грузоподъемных кранов и соответствующее снижение нагрузок на них.

При наличии на втором кране системы электрического или электрогидравлического управления, защита первого крана от недопустимо большой поперечной (горизонтальной) нагрузки на стрелу может осуществляться в автоматическом режиме. Для этого сигналы управления механизмами крана передаются с первого крана на второй через блоки дистанционного управления, например по радиоканалу и далее используются для управления механизмами привода стрелы, поворота или скорости движения крана.

Реализация отличительных признаков предложенного технического решения обеспечивает существенное расширение функциональных возможностей и, соответственно, повышение эффективности системы защиты грузоподъемного крана за счет реализации защиты стрелы от скручивания и бокового изгиба стрелы, вызванных нарушением требований п.9.5.19 Правил ПБ 10-382-00, запрещающих подтаскивание груза краном по земле, полу или рельсам при наклонном положении грузовых канатов, а также оттягивание груза во время его подъема, перемещения и опускания. Кроме того, расширение функциональных возможностей достигается за счет синхронизации одновременной работы нескольких кранов (и кранов-трубоукладчиков) с целью уменьшения поперечных нагрузок, уменьшения раскачивания груза при его перемещении, а также регистрации поперечных нагрузок и скручивающих нагрузок на стрелу крана.

Источники информации

1. А.с. SU 447350 A1, МПК 5 B 66 C 15/00, 23/88, 15.12.1974.

2. Патент RU 2149820 C1, МПК 7 B 66 C 23/88, 27.05.2000.

3. А.с. SU 1533990 A1, МПК 5 B 66 C 15/00, 07.01.1990.

4. А.с. SU 1791345 A1, МПК 5 B 66 C 13/22, 30.01.1993.

1. Способ защиты стрелового грузоподъемного крана путем предварительного, например расчетным путем при проектировании крана, определения допустимой нагрузки, действующей на стрелу в продольно-вертикальной плоскости, и ее запоминания, измерения в процессе работы крана, а в случае необходимости также и преобразования параметра, характеризующего текущую нагрузку на стрелу в продольно-вертикальной плоскости, сравнения текущей нагрузки на стрелу с запомненной допустимой и последующего формирования сигнала управления механизмами крана в зависимости от результатов этого сравнения, отличающийся тем, что дополнительно, например расчетным путем при проектировании крана, определяют и запоминают допустимое значение поперечной нагрузки на стрелу или нагрузки, скручивающей стрелу, или параметра, зависящего от этой нагрузки, а в процессе работы крана дополнительно измеряют и при необходимости преобразуют параметр, характеризующий текущую поперечную нагрузку на стрелу крана или скручивающую стрелу, после чего дополнительно осуществляют сравнение их допустимого и текущего значений и последующее указанное формирование сигналов управления механизмами крана, причем в качестве параметра, характеризующего текущую поперечную нагрузку на стрелу или скручивающую стрелу, используют поперечную деформацию стрелы крана или отклонение величины усилия или момента в механизме поворота крана от номинального значения, или разность усилий в разнесенных по горизонтали стреловых канатах, или деформацию скручивания стрелы крана, или угол наклона оголовка стрелы в поперечной плоскости относительно гравитационной вертикали или поворотной платформы крана.

2. Способ по п.1, отличающийся тем, что в процессе работы крана дополнительно определяют пространственное положение грузового каната, например путем измерения угла отклонения грузового полиспаста от вертикального положения в поперечной плоскости, и используют его при определении поперечной нагрузки на стрелу крана или нагрузки, скручивающей стрелу.

3. Способ по п.2, отличающийся тем, что указанное определение поперечной нагрузки на стрелу крана или нагрузки, скручивающей стрелу, осуществляют путем умножения веса поднимаемого краном груза на синус угла отклонения грузового полиспаста от вертикального положения в поперечной плоскости.

4. Способ по п.1, отличающийся тем, что определение и запоминание допустимой поперечной нагрузки на стрелу крана или скручивающей стрелу, или параметра, зависящего от этой нагрузки, осуществляют в виде функций длины стрелы или нагрузки крана в продольно-вертикальной плоскости, или пространственного положения стрелы.

5. Способ по п.1, отличающийся тем, что текущее значение поперечной нагрузки на стрелу крана, или скручивающей стрелу, или параметра, зависящего от этой нагрузки, в процессе работы крана дополнительно записывают в энергонезависимое запоминающее устройство с возможностью считывания в случае необходимости.

6. Способ по п.1, отличающийся тем, что сформированные сигналы управления механизмами крана преобразуют в предупреждающие сигналы для крановщика или передают на исполнительные механизмы крана.

7. Способ по п.6, отличающийся тем, что дополнительно в