Способ получения водородсодержащего газа

Иллюстрации

Показать всеИзобретение относится к области получения водородсодержащего газа. Для получения водородсодержащего газа исходную реакционную смесь, состоящую из паров воды и углеводородов в газообразном состоянии, пропускают через первую реакционную зону, продукты реакции, образовавшиеся в первой реакционной зоне, пропускают через вторую реакционную зону, содержащую смесь катализатора паровой конверсии СО и поглотителя диоксида углерода. Продукты реакции, образовавшиеся во второй реакционной зоне, пропускают через третью реакционную зону, в которой происходит охлаждение продуктов реакции, и затем отделяют конденсат от газовой фазы. Газовую фазу из третьей реакционной зоны пропускают через четвертую реакционную зону, содержащую катализатор для метанирования моноксида углерода и диоксида углерода. Водородсодержащий газ из четвертой реакционной зоны отводят для дальнейшего использования и продолжают непрерывно осуществлять с первой по четвертую стадии до превышения уровня углеродсодержащих соединений выше допустимого. Для выполнения регенерации поглотителя отключают подачу продуктов реакции из первой реакционной зоны во вторую реакционную зону, а также отключают подачу продуктов реакции из второй реакционной зоны в третью реакционную зону. Затем уравнивают давление во второй реакционной зоне с давлением регенерирующего агента и пропускают регенерирующий агент через вторую реакционную зону в направлении, противоположном направлению пропускания продуктов реакции на второй стадии. По окончании регенерации поглотителя прекращают пропускание регенерирующего агента через вторую реакционную зону, уравнивают давление во втором реакционном объеме с давлением продуктов реакции во второй зоне и повторяют все стадии. Изобретение решает задачу разработки экономичного способа получения водорода, который может быть реализован в малогабаритном автономном топливном процессоре. 20 з.п. ф-лы, 1 табл., 2 ил.

Реферат

Изобретение относится к области получения водорода, пригодного для питания низкотемпературных топливных элементов.

Развитие водородной энергетики требует создания малогабаритных высокопроизводительных устройств - топливных процессоров, позволяющих получать водород непосредственно в месте его потребления. Наиболее перспективным топливом для подобных устройств в настоящее время являются углеводороды, ввиду развитости инфраструктуры и легкости транспортировки этих топлив до места потребления. Получение из углеводородного сырья водорода, пригодного для питания низкотемпературных топливных элементов, представляет собой сложную техническую задачу вследствие жестких требований на содержание СО или CO2 в анодном газе топливного элемента. Большинство существующих методов получения водорода высокой степени чистоты ориентированы на крупнотоннажные промышленные процессы, при этом используют подходы, недоступные для реализации в малогабаритном устройстве.

Так известен способ промышленного получения водорода, например для процессов нефтепереработки, который включает в себя стадию паровой конверсии углеводородного сырья, стадии высоко- и низкотемпературной конверсии СО, стадию адсорбционной либо абсорбционной очистки [Справочник азотчика. Под. ред. Е.Н. Емельянова, М., Химия, 1986, 512 с.]. Данный способ обеспечивает высокую производительность, низкое энергопотребление и высокую устойчивость системы в целом при больших объемах переработки. Вместе с тем, способ проведения некоторых стадий, например конверсии СО и адсорбционной очистки, требует большого объема реакторов и высокой точности контроля технологических параметров, что неприемлемо для малогабаритных автономных устройств.

С целью снижения количества стадий и объема реакторов ранее был предложен одностадийный способ паровой или паровоздушной конверсии углеводородов в присутствии поглотителя диоксида углерода [Брун-Цеховой А.Р. Диссертация на соискание ученой степени доктора химических наук, Москва, 1990.]. При этом очистку от CO2 совмещали с паровой конверсией углеводородного сырья, достигая высокой глубины протекания реакции и степени чистоты получаемого водорода. Особенностью данного процесса является конверсия углеводородов в кипящем слое с непрерывным отводом поглотителя СО2 из зоны реакции на регенерацию. Подобное разделение катализатора паровой конверсии и поглотителя CO2 является существенным достоинством, т.к. дает возможность регенерировать поглотитель, используя наиболее доступный газ - воздух. В то же время, необходимость проведения реакции в кипящем слое не позволяет реализовать этот метод в топливном процессоре.

Альтернативный подход, базирующийся на методе короткоцикловой безнагревной адсорбции, был развит в патенте [US 6103143, 252/373, 15.08.2000.]. Авторами предложен двухстадийный метод паровой конверсии углеводородов, состоящий из паровой конверсии углеводородов на неподвижном слое катализатора и последующего адсорбционного обогащения продуктов реакции на смеси катализатора и поглотителя СО2. Как показали пилотные испытания, в условиях регенерации поглотителя водяным паром при абсолютном давлении 0.5 атм и при использовании адсорбера длиной около 6 м действительно удается получать водород с содержанием СО и CO2 менее 100 ррм [Waldron W.E., Hufton J.R., Sircar S. (2001). Production of hydrogen by cyclic sorption enhanced reaction process. A.I.Ch.E. Journal, 47, 1477-1479.]. Вместе с тем, создание давления ниже атмосферного в малогабаритном топливном процессоре чрезвычайно невыгодно с точки энергетической эффективности устройства. Также представляет большие технические сложности компактификация адсорберов при сохранении большого времени контакта реакционной смеси с сорбентом.

Прототипом настоящего изобретения является способ получения водородсодержащего газа [US 6682838, 429/17, 27.01.2004], который состоит из стадий:

1) паровой конверсии углеводородов на неподвижном слое смеси поглотителя диоксида углерода и катализатора;

2) каталитического метанирования остаточных количеств СО и CO2 в продуктах первой стадии;

3) регенерации поглотителя диоксида углерода методом его нагрева и продувки водяным паром или другими газами с низким содержанием СО2.

За счет введения дополнительной стадии метанирования автору патента удается существенно снизить время контакта реакционной смеси с поглотителем и соответственно уменьшить размер адсорберов. Вместе с тем, предложенная схема процесса по-прежнему не позволяет использовать воздух для регенерации поглотителя, поскольку это приведет к дезактивации катализатора паровой конверсии метана. Другим недостатком данного метода является слишком большое количество водяного пара, поступающего на метанирование вместе с продуктами первой стадии, что негативно отражается на глубине очистки водородсодержащей смеси от СО и CO2.

Таким образом, предложенные ранее схемы получения водорода с использованием адсорбционной очистки либо слишком сложны для использования в малогабаритном устройстве, либо требуют создания труднодостижимых условий, таких как регенерация поглотителя при пониженном давлении, использование инертных газов или генерация большого количества водяного пара.

Изобретение решает задачу разработки экономичного способа получения водорода, который может быть реализован в малогабаритном автономном топливном процессоре.

Другой задачей, решаемой в данном изобретении, является использование воздуха на стадии регенерации поглотителя.

Задачи решают, используя для получения водорода следующую последовательность действий:

А) исходную реакционную смесь, состоящую из паров воды и углеводородов в газообразном состоянии, пропускают через первую реакционную зону, содержащую катализатор паровой конверсии, при температуре 500-800°С и давлении 1-10 атм для образования СО, СО2 и Н2;

Б) продукты реакции, образовавшиеся в первой реакционной зоне, пропускают через вторую реакционную зону, содержащую смесь катализатора паровой конверсии СО и поглотителя диоксида углерода, при температуре 400-800°С и давлении 1-10 атм, обеспечивая эффективное одновременное протекание реакции паровой конверсии СО на катализаторе и поглощения диоксида углерода на поглотителе;

В) продукты реакции, образовавшиеся во второй реакционной зоне, пропускают через третью реакционную зону, в которой происходит охлаждение продуктов реакции до температуры 20-150°С для конденсации большей части водяного пара, и затем отделяют конденсат от газовой фазы;

Г) газовую фазу из третьей реакционной зоны пропускают через четвертую реакционную зону, содержащую катализатор метанирования, при температуре 300-500°С и давлении 1-10 атм для эффективного метанирования моноксида углерода и диоксида углерода;

Д) водородсодержащий газ из четвертой реакционной зоны отводят для дальнейшего использования и продолжают непрерывно осуществлять стадии А)-Д);

Е) для выполнения регенерации поглотителя отключают подачу продуктов реакции из первой реакционной зоны во вторую реакционную зону, а также отключают подачу продуктов реакции из второй реакционной зоны в третью реакционную зону;

Ж) после выполнения стадии Е) уравнивают давление во второй реакционной зоне с давлением регенерирующего агента и затем пропускают регенерирующий агент через вторую реакционную зону в направлении, противоположном направлению пропускания продуктов реакции на стадии Б) при температуре 650-900°С и давлении 1-1.5 атм для десорбции CO2;

З) по окончании регенерации поглотителя прекращают пропускание регенерирующего агента через вторую реакционную зону и затем уравнивают давление во втором реакционном объеме с давлением продуктов реакции на стадии Б);

И) после завершения стадии 3) повторяют стадии от А) до З), причем все указанные реакционные зоны разделены пространственно. В таблице 1 приведен качественный состав реагентов и продуктов, а также рекомендуемые условия для каждой из стадий.

Важной отличительной чертой данного изобретения является разделение реакционных зон, в которых протекают реакции паровой конверсии углеводородов, реакция метанирования и реакция поглощения CO2, которое достигают, создавая пространственно разделенные реакционные зоны внутри одного реактора, либо используя один и более реакторов для каждой из реакционных зон. Таким образом появляется возможность на стадии регенерации исключить попадание воздуха в реакционные объемы, содержащие катализаторы паровой конверсии и метанирования, и тем самым предотвратить их дезактивацию. В то же время, в рамках предложенной схемы удается также сократить число стадий по сравнению с промышленным способом получения водорода благодаря совмещению стадии паровой конверсии СО и стадии адсорбционной очистки от CO2. Автором было обнаружено, что контакт воздуха с некоторыми высокотемпературными катализаторами паровой конверсии СО практически не снижает активности последних (см. Примеры 1-4) либо падение этой активности не сказывается на общей эффективности процесса.

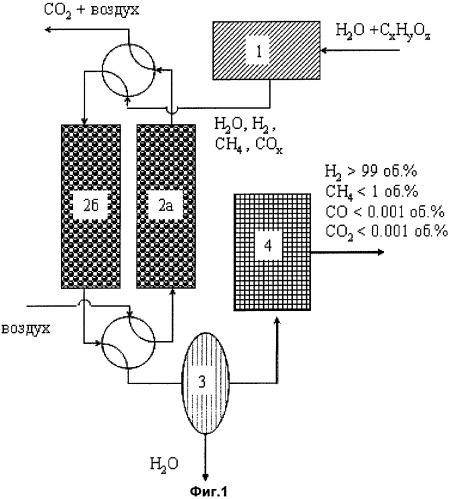

Количество реакторов, необходимых для осуществления изобретения, уменьшают, располагая первую, третью и четвертую зоны в отдельных реакторах, каждый из которых содержит только одну реакционную зону и работает в непрерывном режиме. При этом вторую реакционную зону располагают в двух и более параллельно соединенных реакторах, работающих в циклическом режиме таким образом, что когда в одном из реакторов проводят стадию Б), в остальных реакторах выполняют последовательно стадии от Е) до З) (Фиг.1).

Таким образом, важным результатом изобретения является возможность использования воздуха на стадии Ж) регенерации поглотителя без существенного ухудшения каталитической активности применяемых катализаторов.

Другим важным аспектом изобретения является наличие стадии В) конденсации и отделения водяного пара, что позволяет создать термодинамически благоприятные условия для проведения стадии Г) метанирования остаточных количеств СО и СО2.

Еще одним аспектом изобретения является повышение эффективности процесса получения водорода, для чего стадии паровой конверсии А), адсорбционной очистки Б), осушки В) и метанирования Г) проводят при повышенном давлении (1-10 атм. абс.), а стадию регенерации поглотителя Ж) выполняют при давлении, близком к атмосферному (1-1,5 атм. абс.). Таким образом удается снизить расход регенерирующего агента, а также потери тепла и энергии на его продувку на стадии регенерации. При расчете количества газа, требуемого для полной регенерации поглотителя, можно воспользоваться условием примерного равенства линейных скоростей регенерирующего агента на стадии Ж) и реакционной смеси на стадии Б). Для более точных оценок необходимо учитывать разность температур стадии Б) и стадии Ж), руководствуясь общим правилом, что с увеличением разности температур и разности давлений необходимое количество регенерирующего агента сокращается. Вместе с тем, для большинства приложений целесообразно поддерживать отношение линейных скоростей регенерирующего агента на стадии десорбции Ж) к линейной скорости реакционной смеси на стадии адсорбции Б) в диапазоне 0.5-4. При этом наибольшая эффективность использования регенерирующего агента достигается при подаче его противотоком по направлению движения реакционной смеси на стадии Б).

Дальнейшее понижение энергоемкости процесса возможно при использовании в качестве регенерирующего агента различных отходящих газов, возникающих при работе топливного процессора и питаемого им топливного элемента, таких как пары воды, неиспользованный водород, анодный и катодный газы топливного элемента.

Еще одним важным аспектом изобретения является поддержание различных температур газа на разных стадиях процесса получения водорода, благодаря чему удается повысить эффективность каждой стадии в отдельности и процесса в целом. Так для стадии А) каталитической паровой конверсии углеводородов оптимальная температура составляет от 500 до 800°С, в зависимости от давления реакционной смеси. Для стадии метанирования Г) оптимальной является температура 300-500°С. Эффективную конденсацию водяного пара и отделение образующегося конденсата осуществляют при температуре 20-150°С, в зависимости от конкретной реализации данного способа получения водорода.

Выбор параметров для стадии Б) оказывает определяющее влияние на общую эффективность предлагаемого процесса, поскольку температура реакционного объема на этой стадии должна обеспечивать эффективное протекание как каталитической реакции паровой конверсии СО, так и реакции адсорбционного поглощения CO2. Автором обнаружено, что оптимальный диапазон температур составляет от 400 до 800°С, в зависимости от давления и температуры других стадий.

Регенерацию поглотителя на стадии Ж) выполняют по возможности при температуре более высокой, чем температура проведения стадии Б). При этом минимально возможная температура проведения данной стадии определяется условием эффективной регенерации поглотителя на основе оксида кальция и составляет 650°С. Максимальная температура определяется стойкостью конструкционных материалов при высоких температурах и не должна превышать 900°С.

В качестве катализаторов используют любые известные каталитические композиции, проявляющие требуемую каталитическую активность в реакциях паровой конверсии углеводородов, паровой конверсии СО, метанирования.

Важным результатом данного изобретения является возможность использования хорошо зарекомендовавших себя промышленных каталитических систем. Примеры подобных катализаторов даны в обзоре [J.R.Rostrup-Nielsen. Catalytic Steam Reforming. In Catalysis. Science and Technology. Ed. J.R. Anderson, M. Boudart. Academie-Verlag. 1984, Vol.5., pp.1-118.], а также в справочной литературе [Справочник азотчика. Под. ред. Е.Н. Емельянова, M., Химия, 1986, 512 с.].

В частности, для проведения реакции паровой конверсии на стадии А) используют каталитические системы на основе никеля, железа, кобальта, родия, рутения, палладия, осмия, иридия, платины, золота или любой их комбинации, нанесенные на пористую подложку из оксида алюминия, алюмината кальция, оксида титана, оксида циркония либо других термостабильных высокопористых керамик, а также на подложку из активированного угля.

Аналогично для проведения реакции паровой конверсии СО на стадии Б) используют каталитические системы на основе меди, ванадия, цинка, хрома, марганца, никеля, железа, кобальта, родия, рутения, палладия, рения, осмия, иридия, платины, золота, оксидов железа, ванадия, меди, кобальта, никеля, марганца, цинка хрома или любой их комбинации, нанесенные на пористую подложку из оксида алюминия, алюмината кальция, оксида титана, оксида циркония и других термостабильных высокопористых керамик.

Аналогично для проведения реакции метанирования СО и CO2 на стадии Г) используют каталитические системы на основе никеля, железа, кобальта, родия, рутения, палладия, рения, осмия, иридия, платины, золота или любой их комбинации, нанесенные на пористую подложку из оксида алюминия, алюмината кальция, оксида титана, оксида циркония либо других термостабильных высокопористых керамик, а также на подложку из активированного угля.

В качестве поглотителя СО2 желательно использовать материал с содержанием СаО не менее 10 мас.%, проводя измерение содержания оксида кальция после прокаливания поглотителя при температуре 950°С в токе воздуха в течение 24 ч.

В качестве регенерирующего агента на стадии Ж) используют воздух, водяной пар, водород, катодный газ низкотемпературного топливного элемента, анодный газ низкотемпературного топливного элемента или любую смесь этих газов, подаваемые противотоком к направлению движения газовой смеси на стадии Б).

Следующие примеры иллюстрируют сущность изобретения.

Пример 1.

Для демонстрации эффективности предложенного метода получения водорода собирают установку, включающую пять реакторов: реформер 1, два идентичных адсорбера 2а и 2б, конденсатор 3 и метанатор 4 (Фиг.1). В реформер и метанатор загружают по 10 г катализатора Ru/TiO2 с содержанием рутения 0.5 мас.%, каждый из адсорберов содержит смесь 10 г никелевого катализатора с содержанием никеля 26 мас.% и 30 г поглотителя CO2 с содержанием оксида кальция 80 мас.%. Таким образом, реформер содержит первую реакционную зону для проведения стадии А), конденсатор содержит третью реакционную зону для проведения стадии В), метанатор содержит четвертую реакционную зону для проведения стадии Г), адсорберы содержат две равные части второй реакционной зоны, в которых периодически осуществляют стадии Б) и от Е) до З). Для обеспечения непрерывности процесса адсорберы используют в циклическом режиме, чередуя стадии Б) и от Е) до З) таким образом, чтобы при выполнении стадии Б) в адсорбере 2а адсорбер 2б находился на стадиях регенерации от Е) до З) и наоборот. В первой реакционной зоне (реформер) поддерживают температуру 700°С, в третьей реакционной зоне (конденсатор) поддерживают температуру 25°С. В четвертой реакционной зоне температура составляет 350°С. Давление во всех реакционных зонах поддерживают близким к атмосферному. В соответсвии с изобретением температура во второй реакционной зоне на стадии Б) составляет 700°С, а на стадии Ж) - 800°С.

Для получения водорода в первую реакционную зону (реформер 1) подают смесь паров воды и этилового спирта в мольном соотношении Н2O:С2Н5OH=7, осуществляя стадию А). Продукты паровой конверсии углеводородов из первой реакционной зоны пропускают через ту часть второй реакционной зоны, которая содержится в адсорбере 2а для выполнения стадии Б). Продукты стадии Б) охлаждают в третьей реакционной зоне (конденсатор 3) для отделения влаги, реализуя стадию В), и затем метанируют в четвертой реакционной зоне (метанатор 4) на стадии Г). В то же время другая часть второй реакционной зоны, содержащаяся в адсорбере 2б, находится на регенерации и в ней выполняют стадии от Е) до 3), используя в качестве регенерирующего агента воздух при атмосферном давлении. Продолжительности стадий Б) и стадий от Е) до З) равны и составляют 900 с, в то время как стадии А), В) и Г) выполняют непрерывно. Отношение линейных скоростей воздуха на стадии Ж) и реакционной смеси на стадии Б) составляет 3:1.

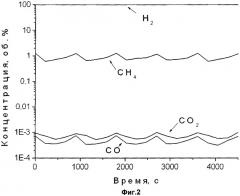

После запуска установки выполняют 50 циклов с указанными выше параметрами, после чего в течение 5 циклов измеряют состав продуктов конверсии этилового спирта на выходе метанатора 4. Полученные кривые для зависимости концентраций продуктов конверсии от времени приведены на Фиг.2. Среднее содержание водорода составляет более 99 об.%, в то время как количество СО и CO2 не превышает 0.001 об.% на протяжении всего периода измерения.

Пример 2.

Испытания проводят по методике примера 1, но в качестве регенерирующего агента используют водород, а стадию Ж) проводят при температуре 750°С. Измеренное в данном примере среднее содержание водорода в газе-продукте превышает 99.5 об.% при содержании СО и CO2 менее 0.001 об.%.

Пример 3.

Аналогично примеру 1, но в качестве катализатора паровой конверсии этилового спирта используют промышленный никелевый катализатор ГИАП-16 с содержанием никеля 26 мас.%, причем температуру на стадии А) поддерживают на уровне 800°С. Измеренное в данном примере среднее содержание водорода в газе-продукте превышает 98.5 об.% при содержании СО и CO2 менее 0.001 об.%.

Пример 4.

Аналогично примеру 3, но в качестве исходного сырья для получения водорода используют смесь метана с парами воды в отношении H2O/CH4=3,5. Среднее содержание водорода в газе-продукте в ходе этих испытаний составляет 99 об.% при содержании СО и CO2 менее 0.001 об.%.

Пример 5.

Аналогично примеру 3, но в качестве исходного сырья для получения водорода используют смесь пропана с парами воды в отношении H2О/С3Н8=9. Среднее содержание водорода в газе-продукте в ходе этих испытаний составляет 98.5 об.% при содержании СО и CO2 менее 0.001 об.%.

Пример 6.

Аналогично примеру 3, но в качестве исходного сырья для получения водорода используют смесь метанола с парами воды в отношении Н2О/СН3ОН=4. Среднее содержание водорода в газе-продукте в ходе этих испытаний составляет 99.5 об.% при содержании СО и CO2 менее 0.001 об.%

Пример 7.

Аналогично примеру 1, но в реформер и метанатор для выполнения стадий А) и Г) загружают промышленный катализатор паровой конверсии НИАП-18 с содержанием никеля 18 мас.%. Измеренное в данном примере среднее содержание водорода в газе-продукте превышает 99 об.% при содержании СО и CO2 менее 0.001 об.%.

Пример 8.

Аналогично примеру 7, но в адсорберы для выполнения стадии Б) загружают смесь поглотителя CO2 с катализатором Cu/Al2О3 с содержанием меди 24 мас.%. Измеренное в данном примере среднее содержание водорода в газе-продукте превышает 99 об.% при содержании СО и СО2 менее 0.001 об.%.

Пример 9.

Аналогично примеру 1, но в качестве катализатора в адсорберах, реформере и метанаторе для выполнения стадий А), Б) и Г) используют катализатор Pt/Al2О3 с содержанием платины 1 мас.%. Измеренное в данном примере среднее содержание водорода в газе-продукте превышает 99 об.% при содержании СО и СО2 менее 0.001 об.%.

| Таблица 1.Качественный состав реакционной смеси до и после выполнения различных стадий, а также рекомендуемые условия проведения стадий. | ||||

| Стадия | Состав исходной реакционной смеси | Состав конечной реакционной смеси | Диапазон температур | Давление |

| А), каталитическая паровая конверсия | CxHyOzН2O | СН4 (<0.5 об.%)Н2CO2СОН2O | 500-800°С | 1.5-10 атм. абс. |

| Б), каталитическая паровая конверсия СО и адсорбционное удаление CO2 | СН4 (<0.5 об.%)Н2CO2СОН2O | СН4 (<0.5 об.%)Н2CO2 (<0.3 об.%)СО (<0.3 об.%)Н2O | 40C-800°С | 1.5-10 атм. абс. |

| В), конденсация паров воды | СН4 (<0.5 об.%)Н2CO2 (<0.3 об.%)СО (<0.3 об.%)Н2O | СН4 (<0.5 об.%)H2CO2 (<0.3 об.%)СО (<0.3 об.%)Н2O (<10 об.%) | 20-150°С | 1.5-10 атм. абс. |

| Г), каталитическое метанирование | СН4 (<0.5 об.%)Н2CO2 (<0.3 об.%)СО (<0.3 об.%)Н2O (<10 об.%) | СН4 (<1.5 об.%)Н2CO2 (<0.001 об.%)СО (<0.001 об.%)Н2O (<10 об.%) | 300-500°С | 1-10 атм. абс. |

| Ж), регенерация поглотителя | Воздух, Н2O, Н2 | Воздух, CO2, Н2O | 650-900°С | 1-1.5 атм. абс. |

1. Способ получения водородсодержащего газа по реакции паровой конверсии углеводородов, включающий стадию паровой конверсии на смеси поглотителя диоксида углерода и катализатора, стадию каталитического метанирования остаточных количеств СО и CO2, стадию регенерации поглотителя диоксида углерода, отличающийся тем, что

A) исходную реакционную смесь, состоящую из паров воды и углеводородов в газообразном состоянии, пропускают через первую реакционную зону, содержащую катализатор паровой конверсии, при температуре 500-800°С и давлении 1-10 атм. для образования СО, CO2 и Н2;

Б) продукты реакции, образовавшиеся в первой реакционной зоне, пропускают через вторую реакционную зону, содержащую смесь катализатора паровой конверсии СО и поглотителя диоксида углерода, при температуре 400-800°С и давлении 1-10 атм., обеспечивая эффективное одновременное протекание реакции паровой конверсии СО на катализаторе и поглощения диоксида углерода на поглотителе;

B) продукты реакции, образовавшиеся во второй реакционной зоне, пропускают через третью реакционную зону, в которой происходит охлаждение продуктов реакции до температуры 20-150°С для конденсации большей части водяного пара, и затем отделяют конденсат от газовой фазы;

Г) газовую фазу из третьей реакционной зоны пропускают через четвертую реакционную зону, содержащую катализатор метанирования, при температуре 300-500°С и давлении 1-10 атм для эффективного метанирования монооксида углерода и диоксида углерода;

Д) водородсодержащий газ из четвертой реакционной зоны отводят для дальнейшего использования и продолжают непрерывно осуществлять стадии А) и Д);

Е) для выполнения регенерации поглотителя отключают подачу продуктов реакции из первой реакционной зоны во вторую реакционную зону, а также отключают подачу продуктов реакции из второй реакционной зоны в третью реакционную зону;

Ж) после выполнения стадии Е) уравнивают давление во второй реакционной зоне с давлением регенерирующего агента и затем пропускают регенерирующий агент через вторую реакционную зону в направлении, противоположном направлению пропускания продуктов реакции на стадии Б) при температуре 650-900°С и давлении 1-1,5 атм. для десорбции CO2;

З) по окончании регенерации поглотителя прекращают пропускание регенерирующего агента через вторую реакционную зону и затем уравнивают давление во втором реакционном объеме с давлением продуктов реакции на стадии Б);

И) после завершения стадии З) повторяют стадии от А) до З), причем все указанные реакционные зоны разделены пространственно.

2. Способ по п.1, отличающийся тем, что первая, третья и четвертая реакционные зоны находятся в раздельных реакторах, причем каждый реактор содержит только одну реакционную зону и работает в непрерывном режиме.

3. Способ по п.2, отличающийся тем, что вторую реакционную зону располагают в двух или более параллельно соединенных реакторах так, что в одном из реакторов проводят стадию Б), в то время как в остальных реакторах выполняют стадии Е)-З) в указанной последовательности.

4. Способ по п.1, отличающийся тем, что стадии А)-Д) проводят при одном и том же давлении.

5. Способ по п.4, отличающийся тем, что стадии А)-Д) проводят при абсолютном давлении от 1 до 10 атм.

6. Способ по п.1, отличающийся тем, что стадию Ж) проводят при абсолютном давлении от 1 до 1,5 атм.

7. Способ по п.1, отличающийся тем, что давление на стадиях А)-Д) отличается в большую сторону от давления на стадии Ж).

8. Способ по п.1, отличающийся тем, что при проведении стадии Ж) исключают протекание регенерирующего агента через первый, третий и четвертый реакционные объемы.

9. Способ по п.8, отличающийся тем, что линейная скорость регенерирующего агента на стадии Ж) в 0,5-4 раза выше, чем на стадии Б).

10. Способ по п.1, отличающийся тем, что стадии А), Б), В), Г), Ж) проводят при различных температурах.

11. Способ по п.10, отличающийся тем, что стадию А) проводят при температуре 500-800°С.

12. Способ по п.10, отличающийся тем, что стадию Б) проводят при температуре 400-800°С.

13. Способ по п.10, отличающийся тем, что стадию В) проводят при температуре 20-150°С.

14. Способ по п.10, отличающийся тем, что стадию Г) проводят при температуре 300-500°С.

15. Способ по п.10, отличающийся тем, что стадию Ж) проводят при температуре 650-900°С.

16. Способ по п.1, отличающийся тем, что стадии А), Б) и Г) проводят с использованием различных катализаторов.

17. Способ по п.16, отличающийся тем, что для стадии А) используют катализатор паровой конверсии углеводородов, содержащий в качестве активного компонента никель, железо, кобальт, родий, рутений, палладий, рений, осмий, иридий, платину, золото или любую их комбинацию, нанесенные на пористую подложку из оксида алюминия, алюмината кальция, оксида титана, оксида циркония либо других термостабильных высокопористых керамик, а также на подложку из активированного угля.

18. Способ по п.16, отличающийся тем, что для стадии Г) используют катализатор, содержащий в качестве активного компонента никель, железо, кобальт, родий, рутений, палладий, рений, осмий, иридий, платину или любую их комбинацию, нанесенные на пористую подложку из оксида алюминия, алюмината кальция, оксида титана, оксида циркония либо других термостабильных высокопористых керамик, а также на подложку из активированного угля.

19. Способ по п.16, отличающийся тем, что для стадии Б) используют смесь катализатора паровой конверсии СО и поглотителя CO2.

20. Способ по п.19, отличающийся тем, что катализатор паровой конверсии СО содержит в качестве активного компонента медь, ванадий, цинк, марганец, никель, железо, кобальт, родий, рутений, палладий, рений, осмий, иридий, платину, золото, оксиды железа, ванадия, меди, кобальта, никеля, марганца, цинка или любую их комбинацию, нанесенные на пористую подложку из оксида алюминия, алюмината кальция, оксида титана, оксида циркония либо других термостабильных высокопористых керамик.

21. Способ по п.19, отличающийся тем, что используют поглотители CO2, массовая доля оксида кальция в которых после прокаливания при температуре 950°С в токе воздуха в течение 24 ч составляет не менее 10 мас.%.