Ходовой путь для дороги на магнитной подвеске с линейным приводом с удлиненным статором, а также набор комплектующих элементов и способ сооружения ходового пути

Иллюстрации

Показать всеГруппа изобретений относится к рельсовым путям для транспортных систем, выполненных с сочетанием линейного электропривода и магнитной подвески. Ходовой путь содержит множество расположенных вдоль трассы, предназначенных для образования прямых и изогнутых участков ходового пути балок. На балках смонтированы статорные участки, которые составлены из прямых крайних и прямых средних статорных пакетов. Последние в зоне изогнутых участков ходового пути уложены с образованием наружных и внутренних статорных участков в виде ломаной и отделены друг от друга зазорами. Крайние и средние статорные пакеты имеют заданный по отношению к лежащей между обоими отрезками воображаемой пространственной кривой шаг зубец/паз, а также различные "идеальные" длины, отличающиеся друг от друга на дробные части шага зубец/паз. Средние статорные пакеты в, по меньшей мере, одном наружном или внутреннем статорном участке с учетом их различной "идеальной" длины так скомбинированы друг с другом, что общий "материальный" зазор между крайними статорными пакетами и средними статорными пакетами этого статорного участка имеет минимально возможную ширину. Набор комплектующих элементов для сооружения ходового пути для дороги на магнитной подвеске с имеющим, по меньшей мере, два параллельных статора линейным электродвигателем с удлиненным статором содержит множество средних и крайних статорных пакетов, а также серийных балок. В способе сооружения ходового пути для дороги с изогнутыми и прямыми участками, которые образуют, по меньшей мере, две колеи, вдоль заданной трассы устанавливают, по меньшей мере, одну первую и одну вторую обязательные точки и расположенный между ними проектируемый участок. Вдоль проектируемого участка предусматривают балки и их опоры для ходового пути, а также статоры и снабжают балки статорными пакетами. При этом расстояние между двумя обязательными точками устанавливают так, что пространственная кривая той колеи, которая граничит наружным участком колеи со второй обязательной точкой, имеет длину, которая соответствует целому кратному выбранного шага зубец/паз для ходового пути. Дополнительно, начиная у первой обязательной точки, вдоль соответствующих наружных участков колеи располагают серийные балки, в то время как вдоль соответствующих внутренних участков колеи располагают балки, которые укорочены по сравнению с серийными балками на целое кратное шага зубец/паз. Укорачивание этих балок осуществляют так, что их концы относительно концов соответствующей серийной балки наружного участка колеи сдвинуты не более, чем на половину шага зубец/паз. Все балки снабжают средними и крайними статорными пакетами. Группа изобретений позволяет сооружать экономичный ходовой путь при применении статорных пакетов с лишь незначительно различной длиной и исключить периодические изменения тяговой силы при переезде через них. 3 н. и 15 з.п. ф-лы, 10 ил.

Реферат

Изобретение относится к ходовому пути указанного в ограничительной части пункта 1 формулы изобретения типа, а также к набору комплектующих элементов и к способу его сооружения согласно ограничительной части пункта 16 формулы изобретения.

Ходовые пути и наборы комплектующих элементов такого типа уже известны (DE 3928277 С2, DE 3928278 С2). Ходовые пути могут сооружаться с балками из бетона или стали, а также при необходимости на стойках или вблизи поверхности земли. На балки, которые расположены друг за другом в направлении заданной трассы, монтируют все необходимые для работы дороги на магнитной подвеске комплектующие части. Это относится, в частности, к боковым направляющим рельсам, необходимым для направления подвижного состава дороги на магнитной подвеске, а также к необходимым для опоры и привода индуктивным рельсам в виде статорных пакетов, функциональные поверхности которых должны находиться точно на пространственных кривых, заданных трассой.

Для облегчения сооружения такого ходового пути комплектующие части, в частности статорные пакеты, состоят из линейных компонентов, которые внутри изогнутого участка ходового пути приближаются к соответствующей пространственной кривой в виде ломаной линии. Возникающие за счет этого отклонения от идеальной линии очень незначительны, поскольку радиусы закругления ходовых путей по причинам конструкции подвижного состава не могут быть меньше примерно 350 м.

Выполненные, как правило, на нижней стороне ходового пути функциональные поверхности статорных пакетов служат в соединении с расположенными на единице подвижного состава несущими магнитами для создания необходимого для бесконтактной подвески магнитного поля между единицей подвижного состава и путем движения. Кроме того, статорные пакеты дороги на магнитной подвеске с линейным приводом с удлиненным статором в большинстве случаев также на нижней стороне снабжены чередующимися зубцами и пазами, в которые укладывают создающую бегущее магнитное поле обмотку однофазного или многофазного переменного тока (DE 19620221 A1), которая служит для создания бегущего магнитного поля, необходимого для привода дороги на магнитной подвеске. При этом обычно на обеих сторонах единицы подвижного состава предусмотрены идентичные линейные приводы и поэтому каждую колею ходового пути снабжают двумя параллельными статорами. За счет этого возникают две раздельные, однако механически фиксированные относительно друг друга приводные системы. Для того чтобы они могли развивать одинаковые силы тяги, необходимо, чтобы модульная сетка пазов статора на обеих сторонах была идентичной и проходила синхронно относительно воображаемой средней линии, расположенной между обеими соответствующими пространственными кривыми, т.е. обе статорные стороны должны быть идентичны и иметь одинаковый шаг зубец/паз по всей длине ходового пути.

Внутри изогнутых участков ходового пути возникает проблема, связанная с тем, что пространственные кривые обоих статоров на основе их удаления друг от друга имеют различную длину, т.е. проходящая вдоль внутренней стороны изгиба пространственная кривая короче пространственной кривой, проходящей вдоль наружной стороны того же изгиба. До настоящего времени эту проблему решали за счет того, что либо применяли статорные пакеты равной длины и укладывали наружные статорные пакеты с большими материальными зазорами, чем внутренние статорные пакеты, либо выполняли наружные статорные пакеты более длинными, чем внутренние статорные пакеты.

Применение статорных пакетов одинаковой длины предпочтительно по конструктивным и стоимостным причинам, однако имеет недостатки. Они состоят, например, в том, что различные по величине зазоры препятствуют идеальному распределению магнитного поля удлиненного статора. Поскольку отдельные статорные пакеты сравнительно короткие (например, 1000-2000 мм), то это приводит при движении по ним к быстрым периодическим изменениям сил, с помощью которых единица подвижного состава удерживается в подвешенном состоянии, в результате чего части ходового пути или единицы подвижного состава могут приводиться в состояние колебаний. Эти колебания не только сокращают срок службы всех элементов ходового пути и единицы подвижного состава, но также отрицательно влияют на комфорт и шум при движении. За счет применения более длинных наружных статорных пакетов эту проблему принципиально можно устранить, однако, это связано с тем недостатком, что для всех радиусов кривизны, начиная с примерно 350 м, необходимо изготавливать особые статорные пакеты, что нежелательно с точки зрения стоимости. Поэтому на практике только выбранным диапазонам радиусов изгиба соответствуют статорные пакеты с соответственно подогнанными длинами, так что при использовании этого метода также приходится учитывать, по меньшей мере частично, большую ширину зазоров.

К этому добавляется то, что для ходовых путей интересующего в данном случае типа желательно для предотвращения слишком быстрой коррозии покрывать набранные из отдельных металлических листов статорные пакеты антикоррозионным слоем, толщиной, например, до двух миллиметров. Однако, с точки зрения магнитного поля, это приводит к тому, что к упомянутому материальному зазору еще добавляется зазор, обусловленный защитным слоем, так что важные для опоры и движения единицы подвижного состава, магнитные зазоры становятся намного больше, чем чисто материальные зазоры, возникающие между смежными торцевыми сторонами статорных пакетов. Поэтому материальные зазоры необходимо выдерживать максимально малыми.

Проблема величины магнитных зазоров проявляется еще сильнее, если речь идет об изготовлении ходовых путей с, по меньшей мере, двумя колеями, например, с прямой и обратной колеями. В этом случае на изогнутых участках ходового пути различия между длинами наиболее внутренних отрезков пространственной кривой и наиболее наружных отрезков пространственной кривой становятся еще больше, что приводит к тому, что при применении одинаковых статорных пакетов и балок необходимо учитывать сдвиг между обеими колеями или принимать особые меры, например отклонения от выбранного шага зубец/паз, которые дополнительно ухудшают характеристики движения и несущие свойства.

Поэтому в основу данного изобретения положена задача создания таких ходовых путей и набора комплектующих элементов указанного в начале типа, чтобы при применении статорных пакетов с лишь незначительно различной длиной в значительной степени исключить периодические изменения несущих сил при переезде через них. Кроме того, необходимо создать экономически выгодный способ сооружения ходовых путей, который, в частности, пригоден для сооружения ходовых путей с двумя или более колеями при применении одинаковых статорных пакетов и меньшего количества серийных балок без возникновения нежелательно большого сдвига между колеями или других помех.

Поставленная задача решается тем, что ходовой путь для дороги на магнитной подвеске с имеющим, по меньшей мере, два параллельных статора линейным приводом с удлиненным статором, содержащий множество расположенных вдоль трассы, предназначенных для образования прямых и изогнутых участков ходового пути балок и смонтированных на балках статорных участков, которые расположены вдоль параллельных соответствующих им отрезков пространственных кривых и составлены из прямых крайних статорных пакетов и расположенных между ними также прямых средних статорных пакетов, которые в зоне изогнутых участков ходового пути уложены с образованием наружных и внутренних статорных участков в виде ломаной линии и отделены друг от друга зазорами, причем крайние статорные пакеты и средние статорные пакеты имеют заданный относительно лежащей между обеими отрезками воображаемой пространственной кривой шаг зубец/паз, а также различные «идеальные» длины, которые отличаются друг от друга на дробные части шага зубец/паз, причем средние статорные пакеты в, по меньшей мере, одном наружном или внутреннем статорном участке с учетом их различной «идеальной» длины так скомбинированы друг с другом, что общий «материальный» зазор между крайними статорными пакетами и средними статорными пакетами этого статорного участка, определяемый в виде разницы между длиной соответствующего этому статорному участку отрезка пространственной кривой и суммой «идеальных» длин содержащихся на этом статорном участке крайних статорных пакетов и средних статорных пакетов, имеет минимально возможную ширину. Предпочтительным является то, что средние статорные пакеты содержат «первые» статорные пакеты с «идеальной» длиной, которая соответствует целому кратному шага зубец/паз, причем средние статорные пакеты содержат «вторые» и «третьи» статорные пакеты, «идеальная» длина которых на дробную часть шага зубец/паз больше, соответственно, меньше длин «первых» статорных пакетов.

Целесообразным является то, что балки уложены между точками пространственной кривой, которые расположены друг от друга на расстоянии, которые соответствуют целому кратному шага зубец/паз, а расстояния между точками, в большинстве, также соответствуют целому кратному «идеальных» длин «первых» статорных пакетов.

Согласно изобретению между граничащими друг с другом в направлении трассы статорными участками двух балок предусмотрены соответствующие расширительные зазоры и соответствующие им крайние статорные пакеты с учетом величины расширительных зазоров имеют «материальную» длину, которая на дробную часть шага зубец/паз меньше длины «первых» статорных пакетов, причем между граничащими друг с другом в направлении трассы статорными участками двух балок предусмотрены соответствующие расширительные зазоры и соответствующие им крайние статорные пакеты укорочены на один шаг зубец/паз по сравнению с «первыми» статорными пакетами, а точки лежат в плоскостях, направленных перпендикулярно пространственной кривой. «Вторые» и «третьи» статорные пакеты и крайние статорные пакеты имеют шаг зубец/паз, соответствующий шагу зубец/паз «первых» статорных пакетов, а наибольшая или наименьшая «идеальная» длина получается за счет соответствующего удлинения, соответственно, укорачивания последних зубцов.

Предпочтительным является то, что «вторые» и «третьи» статорные пакеты и крайние статорные пакеты имеют шаг зубец/паз, который на размер, соответствующий их наибольшей или наименьшей «идеальной» длине, больше, соответственно, меньше шага зубец/паз «первых» статорных пакетов, причем «вторые» и «третьи» статорные пакеты и крайние статорные пакеты при неизменной ширине пазов имеют ширину зубцов, которая на размер, соответствующий их наибольшей, соответственно, наименьшей «идеальной» длине, больше, соответственно, меньше ширины зубцов «первых» статорных пакетов.

Целесообразным является то, что ходовой путь изготовлен с применением выбранного небольшого числа типов балок серийных балок с различными длинами, каждая из которых расположена между точками, расстояния между которыми соответствуют различным целым кратным шага зубец/паз и различным целым кратным «первых» статорных пакетов, причем «вторые» статорные пакеты предусмотрены только внутри наружных статорных участков и «третьи» статорные пакеты - только внутри внутренних статорных участков, а крайние статорные пакеты и средние статорные пакеты внутри наружных и внутренних статорных участков так комбинируются друг с другом, что 1 мм ≤ G <2 мм, где G является разностью между длинами соответствующих статорным участкам отрезков пространственных кривых и суммой «идеальных» длин содержащихся в статорных участках крайних статорных пакетов и средних статорных пакетов.

Поставленная задача решается тем, что набор комплектующих элементов для сооружения ходовых путей для дороги на магнитной подвеске с имеющим, по меньшей мере, два параллельных статора с линейным электродвигателем с удлиненным статором, причем он содержит множество статорных пакетов, крайних статорных пакетов и серийных балок.

Поставленная задача также решается тем, что способ сооружения ходового пути для дороги на магнитной подвеске с изогнутыми и прямыми участками ходового пути, которые образуют, по меньшей мере, две колеи, снабжены статорами для каждого линейного электродвигателя с удлиненным статором для каждой колеи и имеют в соответствии с их изгибами наружные и внутренние участки колеи, причем вдоль заданной трассы двух колей, соответствующих пространственным кривым, устанавливают, по меньшей мере, одну первую и одну вторую обязательные точки и расположенный между ними проектируемый участок, вдоль проектируемого участка предусматривают балки и их опоры для ходового пути, а также статоры, и снабжают балки образующими статоры статорными пакетами, причем расстояние между двумя обязательными точками устанавливают так, что пространственная кривая той колеи, которая граничит наружным участком колеи с второй обязательной точкой, имеет длину, которая соответствует целому кратному выбранного шага зубец/паз для ходового пути, что дополнительно, начиная у первой обязательной точки вдоль соответствующих наружных участков колеи располагают серийные балки из набора комплектующих элементов, в то время как вдоль соответствующих внутренних участков колеи располагают балки, которые укорочены по сравнению с серийными балками на целое кратное шага зубец/паз и укорачивание этих балок осуществляют так, что их концы относительно концов соответствующей серийной балки наружного участка колеи максимально сдвинуты на половину шага зубец/паз и что все балки снабжают статорными пакетами и крайними статорными пакетами из набора комплектующих элементов.

Предпочтительным является то, что в случае, когда последняя балка граничащего со второй обязательной точкой наружного участка колеи имеет длину, выходящую за вторую обязательную точку, ее укорачивают на целое кратное шага зубец/паз, так что она без сдвига граничит со второй обязательной точкой.

Целесообразным является то, что при достижении точки изменения направления кривизны пересекающую ее серийную балку укладывают только тогда вдоль наружного перед точкой изменения направления кривизны участка колеи, когда она переходит точку изменения направления кривизны не больше, чем на половину своей длины, в противном случае ее располагают на том участке колеи, который лежит снаружи за точкой изменения направления кривизны.

Изобретение основано на понимании того, что больших статорных зазоров и вызванных или отрицательных последствий можно в значительной степени избежать за счет того, что ходовой путь составляется не только из небольшого числа типов статоров различной длины, а за счет того, что на каждом статорном участке эти статорные пакеты так комбинируются друг с другом, что обеспечивается благоприятная материальная ширина зазоров. Этого можно достичь без изменения или с очень небольшим изменением модульной сетки пазов статора. Это обеспечивает дополнительное преимущество, состоящее в том, что можно унифицировать применяемые балки и разделять их на небольшое число типов. Несмотря на небольшое увеличение стоимости изготовления различных типов статоров, обеспечиваются значительные преимущества с точки зрения выбора трассы и проектирования различных конфигураций ходовых путей, а также необходимой для строительства ходового пути логистики.

Ниже приводится подробное описание примеров выполнения изобретения со ссылками на чертежи, на которых схематично изображено:

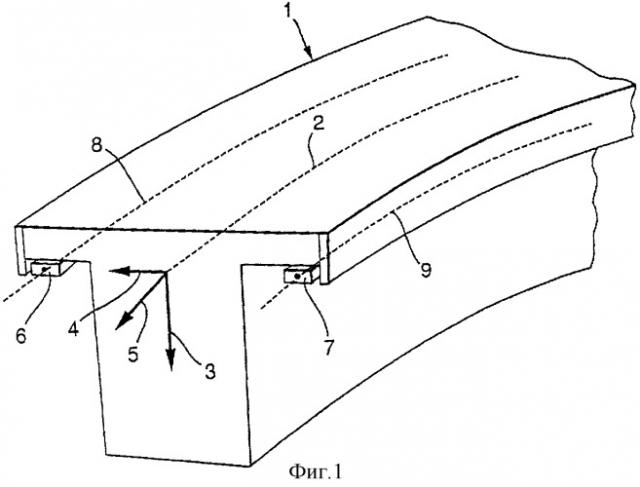

фиг.1 - балка для ходового пути, согласно изобретению, в изометрической проекции;

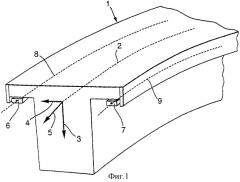

фиг.2 - изогнутый участок ходового пути при применении балки, согласно фиг.1, на виде сверху, причем штриховыми линиями обозначены статорные пакеты, расположенные под поверхностью балки;

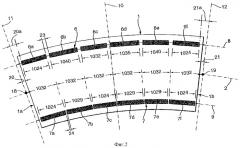

фиг.3 - обычный "первый" статорный пакет на виде сбоку;

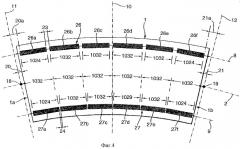

фиг.4 - второй вариант выполнения участка ходового пути, на соответствующем фиг.2 виде;

фиг.5-7 - последний зубец выполненных согласно изобретению "первого" и "второго" статорного пакета, а также согласно изобретению крайние статорные пакеты на виде сбоку в увеличенном относительно фиг.3 масштабе;

фиг.8 - "первый" и "второй" статорные пакеты, граничащие друг с другом в зоне зазора, на виде сбоку в увеличенном масштабе;

фиг.9 - два "вторых" статорных пакета различной длины, граничащих друг с другом в зоне зазора, на виде сбоку в увеличенном масштабе; и

фиг.10 - проектируемый участок для ходового пути с двумя колеями.

На фиг.1 изображена состоящая из стали или бетона балка 1, которая пригодна для сооружения ходового пути согласно изобретению для дороги на магнитной подвеске с линейным приводом с удлиненным статором, имеющим, по меньшей мере, два параллельных статора. В данном примере выполнения речь идет о балке 1, которая изогнута вдоль заданной трассы, как обозначено изображенной в ее средней плоскости пространственной кривой 2. Кроме того, схематично изображена прямоугольная система координат с перпендикулярными друг другу осями 3, 4 и 5. Балка 1 и статоры могут быть изогнуты вокруг всех трех осей 3, 4 и 5, причем изгиб вокруг оси 3 соответствует движению в повороте, изгиб вокруг оси 4 - переходу к движению вверх или вниз и изгиб вокруг оси 5 - наклону в смысле возвышения наружного рельса на кривом участке пути.

На нижней стороне балки 1 и по обе стороны от пространственной кривой 2 смонтированы соответствующие статорные участки 6, соответственно, 7, причем в данном примере выполнения статорный участок 6 расположен на наружной стороне проходящей вокруг оси 3 дуги, а статорный участок 7 - на внутренней стороне этой дуги. Статорные участки 6 и 7 расположены вдоль пространственных кривых 8 и 9, которые имеют, например, в качестве общей средней линии пространственную кривую 2 балки 1. Разумеется, что это служит лишь примером, т.е. положения пространственных кривых 2, 8 и 9 могут быть также другими. В качестве альтернативного решения, например, было бы возможно расположить пространственные кривые 2, 8 и 9 в одной плоскости, которая лежит в создаваемом воздушном зазоре между удлиненным статором и несущими магнитами единицы подвижного состава. Каждый из статорных участков 6 и 7 состоит из множества статорных пакетов, которые расположены друг за другом в направлении пространственных кривых 8, соответственно, 9 в виде ломаной линии. Их крепление к балке 1 осуществляется с помощью различных, самих по себе известных способов. Кроме того, весь (не изображенный на чертеже) ходовой путь состоит из множества расположенных друг за другом в направлении пространственной кривой 2 балок 1, которые в зависимости от характеристик трассы могут быть прямыми или изогнутыми. Балки 1 известным способом опираются на опоры или другие опорные конструкции в средней части с помощью неподвижной опоры, а на обоих концах - с помощью соответствующей подвижной опоры, и тем самым разделены на два пролета. Могут быть предусмотрены также другие балки, имеющие только один пролет или более двух пролетов с по-другому расположенными неподвижными и подвижными опорами.

Балки указанного типа, их опоры, крепление статорных пакетов на балках и монтаж, например трехфазной обмотки переменного тока, в пазах статорных участков 6 и 7 известны из уровня техники (DE 3323696 С2, DE 3404061 C1, DE 3928277 C1, DE 3928278 С2) и не требуют подробного описания.

На фиг.2 изображена балка 1, согласно фиг.1, на виде сверху. В соответствии с этим, проекции пространственных кривых 2, 8 и 9 являются в данном примере выполнения сообразными с окружностями, однако могут быть также любыми другими кривыми, как, например, клотоидой или синусоидой. Кроме того, на фиг.2 изображено, что балка 1 имеет воображаемую, обозначенную линией 10 среднюю плоскость и расположена между обозначенными штрихпунктирными линиями плоскостями 11 и 12, которые расположены перпендикулярно пространственным кривым 2, 8 и 9. За счет этого оси неподвижных и подвижных опор (не изображены) балки могут быть также расположены перпендикулярно пространственным кривым 2, 8 и 9, и то же относится к началу 1а балки и к концу 1b балки. Такое расположение целесообразно, в частности, для изготовления ходовых путей с двумя колеями (туда и обратно) с двумя статорами для каждой колеи.

Закрепленные на балке 1 статорные участки 6 и 7 состоят, в данном примере выполнения, каждый из шести прямых статорных пакетов 6а-6f и 7а-7f. Каждый из этих статорных пакетов имеет изображенную на фиг.3, представленную для статорного пакета 6с общую форму и содержит на своей нижней стороне попеременно зубцы 14 и пазы 15 одинаковой длины, которые имеют выбранный относительно пространственной кривой 2 растровый размер, соответственно выбранный шаг 16 зубец/паз. Находящиеся на концах последние зубцы 17 имеют обычно только половину ширины по сравнению с другими зубцами 14, для того чтобы последние зубцы 17 двух граничащих друг с другом статорных пакетов образовывали один зубец с длиной зубца 14.

Согласно изобретению балки 1 независимо от того, являются ли они прямыми или изогнутыми, расположены между двумя лежащими в плоскостях 11, 12 точками 18 и 19 (фиг.2) пространственной кривой 2, расстояние между которыми соответствует целому кратному шага 16 зубец/паз. При этом балки 1 в направлении трассы (пространственной кривой 2) на один размер короче, что позволяет между началами 1а балок, соответственно, концами 1b балок, и соответствующими воображаемыми плоскостями 11, соответственно, 12 оставлять свободным по одному зазору 20, 21, который вместе с соответствующим зазором 21, соответственно, 20 смежной балки образует расширительный зазор. При этом необходимо прежде всего учитывать то, чтобы между находящимися на началах 1а, соответственно, концах 1b балок статорными пакетами 6а, 6f, соответственно, 7а, 7f образовывались достаточно большие расширительные зазоры 20а, 21а, а статорные пакеты 6а, 6f, соответственно, 7а, 7f, были расположены так, что даже при максимальных ожидаемых температурах, а также при всех других возникающих в процессе эксплуатации нагрузках исключалось бы соприкосновение статорных пакетов в этой зоне, соответственно, сжимание статорной обмотки между ними.

Как показано на фиг.2, отрезки пространственных кривых между плоскостями 11 и 12 имеют различную длину, т.е. расстояние между плоскостями 11 и 12 вдоль пространственной кривой 8 является более длинным, чем расстояние между ними вдоль пространственной кривой 9. Поэтому, если бы все статорные пакеты имели одинаковую материальную общую длину, то образованные между статорными пакетами 6а-6f статорного участка 6 зазоры 23 были бы обязательно больше зазоров 24, образованных между статорными пакетами 7а-7f статорного участка 7, что, в частности, при небольших радиусах кривизны может приводить к возникновению указанных выше колебаний на основе неравных несущих сил при переезде через зазоры 23, 24.

Поэтому согласно изобретению предлагается для средних статорных пакетов, лежащих между статорными пакетами 6а, 6f, 7a, 7f внутренних и наружных статорных участков 6 и 7, предусмотреть три типа статорных пакетов, а именно "первые", "вторые" и "третьи" статорные пакеты. Все статорные пакеты являются прямыми. "Первые" статорные пакеты имеют среднюю длину. При этом длина "первых" статорных пакетов выбрана так, что расстояние между точками 18, 19 делится на нее без остатка, соответственно, наоборот, расстояние между точками 18, 19 имеет такой размер, что оно составляет целое кратное шага 16 зубец/паз, а также длины "первого" статорного пакета. В противоположность этому, "вторые" статорные пакеты имеют большую длину, а "третьи" статорные пакеты меньшую длину, чем "первые" статорные пакеты. Кроме того, наружные и внутренние статорные участки 6, соответственно 7, так составлены из "первых", "вторых" и "третьих" статорных пакетов, что материальные зазоры 23, 24 между ними, а также между ними и статорными пакетами могут быть выполнены меньше, чем заданная максимальная величина зазора. Это условие может быть выполнено согласно изобретению, в частности, тогда, когда материальный общий зазор статорного участка 6, соответственно 7, т.е. сумма его зазоров 23, соответственно, 24 имеет наименьшую величину, которую можно получить при комбинировании "первого", "второго" и "третьего" статорных пакетов.

Это показано на фиг.2 и 3 с помощью простого примера выполнения, описание которого приведено ниже.

Предположим, что размер модульной сетки, соответственно, шаг зубец/паз составляет 86 мм. При этом для «первых» статорных пакетов длина зубцов и пазов составляет 43 мм каждого, в то время как последние зубцы 17 имеют половину длины, равную 21,5 мм, так что длина "первых" статорных пакетов равна целому кратному длины модульной сетки. Для "первых" статорных пакетов (например, 6с на фиг.2 и 3) при наличии двенадцати пазов 15, одиннадцати зубцов 14 и двух последних зубцов 17 это приводит к общей длине в 1032 мм. Если, как в данном примере выполнения, необходимо монтировать шесть таких статорных пакетов на одной балке 1, то расстояние между точками 18 и 19 будет в шесть раз больше, т.е. 6192 мм в соответствии с системным расстоянием, что соответствует 72 шагам 16 зубец/паз. Это системное расстояние повторяется при сооружение трассы столько раз, сколько раз применяется балка 1.

Кроме того, предположим, что балка 1 вдоль пространственной кривой 2 изогнута вокруг оси 3 с радиусом 350 м и имеет поперечный наклон вокруг оси 5 на 12 градусов, в то время как продольный наклон вокруг оси 4 выбран равным 0 градусов. В этом случае лежащий между плоскостями 11, 12 отрезок наружной пространственной кривой 8 имеет, например, длину 6212,51 мм, а соответствующий отрезок внутренней пространственной кривой 9 имеет, например, длину 6174,09 мм, что означает разницу в 38,42 мм. При применении шести "первых" статорных пакетов и пяти зазоров 23, 24 это приводит снаружи к средней ширине зазора 23 в примерно 4,1 мм, в то время как внутри даже при ширине зазора 24 в 0 мм образуется длина статорного участка 7, который больше расстояния между плоскостями 11, 12 вдоль пространственной кривой 9.

Для уменьшения ширины наружных зазоров наружный статорный участок 6 имеет статорный пакет (например, 6d на фиг.2) с длиной 1035 мм и два других статорных пакета (например, 6b и 6е на фиг.2) с длиной 1040 мм каждый. Эти удлиненные по сравнению с "первым" статорным пакетом с длиной 1032 мм статорные пакеты 6b, 6d и 6е называются в последующем "вторыми" статорными пакетами. Они приводят к тому, что статорный участок 6 имеет общую длину 3×1032 мм + 2×1040 мм + 1×1035 мм = 6211 мм, что отличается от указанной длины 6212,51 соответствующей пространственной кривой только на 1,51 мм, что соответствует средней ширине зазора 23, равной лишь примерно 0,3 мм.

Во втором примере выполнения, изображенном на фиг.4, предполагается, что при прочих равных размерах балки 1 ее радиус кривизны вокруг оси 3 на фиг.1 составляет 5000 м. Расстояние между точками 18, 19 составляет, также как на фиг.2, 6×1032 мм = 6192 мм. В противоположность к фиг.2 участки пространственных кривых между плоскостями 11 и 12 имеют снаружи длину, например, 6193,44 мм, а внутри, например, 6190,75 мм, что соответствует разнице только в 2,69 мм. В этом примере снаружи укладывают шесть "первых" статорных пакетов 26а-26f, которые приводят к общей длине 6×1032 мм = 6192 мм, что только на 1,44 мм короче длины соответствующего участка пространственной кривой. При пяти зазорах общий зазор в 1,44 мм приводит, соответственно, к средней ширине зазора в примерно 0,29 мм, что соизмеримо с примером на фиг.2.

Для расположенных внутри статорных участков получаются несколько другие соотношения. Если бы, например, на фиг.2 проложенные вдоль пространственной кривой 9 статорные пакеты имели длину 1032 мм, то общая длина была бы слишком большой по сравнению с расстоянием 6174,09 между плоскостями 11, 12, даже при отсутствии зазоров 24. Поэтому предусмотрены "третьи" статорные пакеты 7b, 7c, 7d и 7е с длиной 1029 мм, соответственно, 1024 мм, причем на фиг.2 статорные пакеты 7b, 7d и 7е имеют длину 1029 мм, а статорный пакет 7c - длину 1024 мм. Если бы статорные пакеты 7а и 7f также состояли из "первых" статорных пакетов, то это привело бы к общей длине 3×1029 мм + 1×1024 мм + 2×1032 мм = 6175 мм, что в целом только на 0,91 мм превосходит расстояние 6174,09 мм между плоскостями 11, 12 вдоль пространственной кривой 9. Это незначительное превышение не имеет значения, поскольку в месте стыка между двумя балками 1 согласно особенно предпочтительному варианту выполнения изобретения располагаются статорные пакеты 6а, 6f, соответственно, 7а, 7f, которые имеют длину только 1024 мм, вместо 1032 мм. За счет этого учитывается то обстоятельство, что в месте стыка между двумя статорными участками 6, соответственно, 7 предусмотрены расширительные зазоры 20а+21а, которые в данном примере выполнения имеют общую ширину 16 мм. Поэтому каждый из крайних статорных пакетов 6а, 6f, 7а, 7f короче на половину этого расширительного зазора. Если же имеет место особенно неблагоприятный случай, как это относится к расположенному внутри статорному участку 7 на фиг.2, то наружные крайние статорные пакеты 7а, 7f можно уложить так, что они слегка входят в расширительный зазор, предпочтительно, каждый на половину разницы, т.е. в данном случае на 0,455 мм у начала 1а, соответственно, конца 1b балки 1. В результате при стыковке двух идентичных балок 1 между внутренними статорными участками 7 образуется расширительный зазор, равный только 16 мм - 0,91 мм = 15,09 мм. Поскольку длина расширительного зазора выбирается с определенным запасом, то можно допустить ее сокращение на 0,91 мм.

В показанном на фиг.4 случае при применении шести "первых" статорных пакетов 27а-27f на внутреннем статорном участке 27 получалась бы общая длина 6×1032=6192 мм, что на 1,25 мм длиннее расстояния 6190,75 мм между обеими плоскостями 11, 12. Для того чтобы в этом случае предотвратить вхождение статорных пакетов 27а, 27f в расширительный зазор, один из "первых" статорных пакетов заменяют "третьим" статорным пакетом (например, 27d) с длиной 1029 мм. Тогда для статорных пакетов 27а-27f получается общая длина 5×1032 мм + 1×1029 мм = 6189 мм, что соответствует разнице в 1,75 мм с длиной соответствующего отрезка пространственной кривой и средней ширине зазоров 0,35 мм.

В приведенном выше описании длины статорных участков 6, 7, 26 и 27 всегда соотносились с плоскостями 11, 12. Если же наоборот, как описано применительно к внутреннему статорному участку 7 на фиг.2, принципиально предусматривать расширительный зазор в 16 мм, то длину крайних статорных пакетов 6a, 6f, соответственно, 7а, 7f и т.д. можно всегда задавать равной 1024 мм (длина статорного пакета) + 8 мм (половина расширительного зазора). Тогда размер 1032 мм для этих крайних статорных пакетов является "идеальным" размером, поскольку он включает в себя половину расширительного зазора 20, соответственно, 21. Кроме того, ясно, что начала 1а и концы 1b балок 1 и концы статорных участков не всегда должны заканчиваться заподлицо друг с другом. Вполне также возможно выбирать расстояние между началом 1а и концом 1b балок 1 вдоль пространственных кривых 8, 9 более коротким или более длинным, чем соответствующая общая длина статорных участков 6, 7, соответственно, 26, 27.

Целесообразно указанные длины как для средних статорных пакетов, так и для крайних статорных пакетов обозначать как "идеальные" длины. Статорные пакеты интересующего в данном случае типа можно изготавливать, например, за счет того, что соответствующим образом нарезанную электротехническую листовую сталь штабелировать и затем, например, с применением способа желирования под давлением покрывать слоем антикоррозийного и/или изоляционного покрытия (см. DE 19703497 A1). За счет этого для случаев практического применения образуются показанные на фиг.5-7 соотношения.

На фиг.5 показан последний зубец 17а (аналогичный, например, левому последнему зубцу 17 на фиг.3) "первого" статорного пакета (6с на фиг.2). В соответствии с этим статорный пакет 6с имеет пакет 28 сердечника, который со всех сторон окружен покрытием 29 с толщиной, например, 1 мм. При этом пакет 28 сердечника изготовлен с учетом модульной сетки (в данном примере выполнения 86 мм), поскольку это определяет магнитные свойства. Поэтому пакет 28 сердечника определяет "магнитную" длину статорного пакета 6с. Отсюда следует, что зубцы 14 и пазы 15 с «магнитной» точки зрения имеют, например, длину по 43 мм, в то время как пазы 15, с "материальной" точки зрения, из-за покрытия 29 имеют только длину 43 мм - 2 мм=41 мм, что с магнитной точки зрения не имеет значения. Однако на обоих концах статорного пакета 6с необходимо учитывать покрытие 29, поскольку в данном случае два последних зубца стыкуются друг с другом на воображаемой идеальной линии, соответственно, плоскости 30. Кроме того, необходимо учитывать то, что два статорных пакета граничат друг с другом не с образованием идеального зазора в 0 мм, а также необходимо учитывать реальные монтажные зазоры, например, в 0,2 мм. Если на каждой стороне статорного пакета учитывать половину такого монтажного зазора, как обозначено на фиг.5 линией 30, то получается, что последний зубец 17а имеет "идеальную" длину а=21,5 мм, "материальную" длину b=21,4 мм и "магнитную" длину 20,4 мм. При этом размер а-b=0,1 мм автоматически приходится на материально не проявляющийся, однако, при установке статорных пакетов подлежащий учету общий монтажный зазор 0,2 мм.

Применительно к показанным на фиг.2 и 4 длинам это означает, что при учете того обстоятельства, что каждый статорный пакет имеет два последних зубца 17 (фиг.3), "первый" статорный пакет 6с имеет "идеальную" длину 1032 мм, "материальную" длину 1031,8 мм и "магнитную" длину 1029,8 мм. Возникающие за счет этого на его концах помехи магнитного поля, которые результируются из укорачивания длины стального листа последнего зубца 17а на 1,1 мм, допускаются с точки зрения несущих характеристик и характеристик движения поезда на магнитной подвеске.

На фиг.6 показаны соотношения во "втором" статорном пакете (например, 6d на фиг.2) с длиной 1035 мм. Поскольку статорный пакет 6d в целом на 3 мм длиннее статорного пакета 6с на фиг.5, то на каждом конце последний зубец 17b при прочих равных соотношениях имеет размеры а=23,0 мм, b=22,9 мм и с=21,9 мм, т.е. "магнитная" длина каждого последнего зуба на 1,5 мм длиннее по сравнению с фиг.5. Тем самым, весь статорный пакет 6d имеет "идеальную" длину 1035 мм, "материальную" длину 1034,8 мм и "магнитную" длину 1032,8 мм.

Если "второй" статорный пакет имеет длину 1040 мм (например, 6е на фиг.2), то размер с=24,4 мм. Если же, наоборот, речь идет о "третьих" статорных пакетах, длины которых сокращены относительно "первых" статорных пакетов, то при "идеальной" длине 1029 мм (например, для статорного пакета 7b на фиг.2) размер с=18,9 мм, а при "идеальной" длине 1024 мм (например, для статорного пакета 7с на фиг.2) размер с=16,4 мм.

Наконец, на фиг.7 показан последний зубец 17с для статорного пакета 7а на фиг.2. В этом случае "идеальная" длина 1024 мм вычисляется не до линии 30, которая учитывает монтажный зазор, а, например, до плоскости 11 на фиг.2, которая включает в себя также половину расширительного зазора, т.е. дополнительно 8 мм. В этом случае последний зубец 17с имеет "магнитную" длину только с=12,4 мм, "материальную" длину b=13,4 мм и "идеальную" длину d=13,4 мм + 0,1 мм (доля монтажного зазора) + 8 мм (доля расширительного зазора) = 21,5 мм. Второй последний зубец статорного пакета 7а соответствует последнему зубцу статорного пакета 6с на фиг.5.

На основе приведенных применительно к фиг.7 соотношений "идеальная" длина d=21,5 мм последнего зубца 17с точно равна "идеальной" длине последнего зубца 17а на фиг.5. Поэтому при соприкосновении двух таких статорных пакетов в зоне компенсационного зазора общая длина зубца составляет 2×21,5 мм = 43 мм, т.е. хотя на основе незначительной "магнитной" длины и возникает помеха, однако не возникает изменения шага зубец/паз. Поскольку такие помехи возникают только в зоне между двумя балками 1 и поэтому с не соответствующей длине статорного пакета периодичностью, то они являются сравнительно незначительными. Это относится, в частности, к тому случаю, когда обычно применяют балки, которые на целое кратное шага зубец/паз длиннее балки 1. Кроме того, статорный пакет 7а выполнен так, что его можно, также как статорный пакет 7b, использовать в качестве "третьего" статорного пакета.

Применение "вторых" и "третьих"