Упорно-радиальный многорядный подшипник качения

Иллюстрации

Показать всеИзобретение относится к области машиностроения, в частности к подшипникам качения, и может быть использовано в установках бурения. Упорно-радиальный многорядный подшипник качения включает не менее двух рядов тел качения одинакового диаметра и столько же пар наружных и внутренних рабочих колец одинаковой высоты с базовыми торцами, содержащих дорожки качения с точками контакта, радиусы образующих которых больше радиуса образующей тела качения. Базовые торцы наружных и внутренних колец направлены в противоположные стороны, а суммы расстояний контактных точек дорожек качения каждой пары наружных и внутренних колец от своих базовых торцов равны между собой. Технический результат - упрощение конструкции и повышение долговечности подшипника. 3 ил.

Реферат

Изобретение относятся к области машиностроения, в частности к подшипникам качения, и может быть использовано в установках для бурения.

Известна шариковая опора по авторскому свидетельству СССР №166627, опубл. 1964 г. Опора содержит парные комплекты наружных и внутренних рабочих колец с дорожками качения, контактирующими определенными точками с телами качения, и промежуточные кольца. Базовые торцы наружных и внутренних рабочих колец направлены в одну сторону /1/.

Недостаток таких подшипников состоит в том, что из-за технологических погрешностей изготовления наружных и внутренних колец по размеру расположения точек контакта с телами качения относительно базового торца колец, а также из-за отклонения высот промежуточных колец, осевой зазор в каждом ряду разный. При приложении рабочей нагрузки ее воспринимают только несколько рядов тел качения, что приводит к их перегрузке и снижению долговечности подшипника.

Наиболее близким техническим решением, выбранным в качестве прототипа, является подшипниковая многорядная опора по заявке WO 00/46478, опубл. 2000 г, которая состоит из наружных и внутренних рабочих колец с базовыми торцами, направленными в одну сторону, и тел качения, разделенных упругими элементами /2/.

Данная подшипниковая опора устраняет недостатки по неравномерному нагружению рядов тел качения за счет того, что упругие элементы имеют строго определенные для каждого ряда размеры, вследствие чего часть нагрузки от ряда к ряду передается не только через тепа качения, но и упругие элементы. В результате рабочая нагрузка распределяется более равномерно между телами качения и существенно повышается долговечность подшипника.

Недостаток подшипника состоит в том, что усложняется конструкция за счет введения "n" пар упругих элементов между наружными и внутренними кольцами, изготовленных по индивидуальному прецизионному размеру высоты для каждого ряда тел качения. Это значительно усложняет конструкцию такой опоры.

Технической задачей, на решение которой направлено предлагаемое изобретение, является упрощение конструкции и повышение долговечности подшипника,

Поставленная задача решается тем, что в упорно-радиальном многорядном подшипнике качения, включающем не менее двух рядов тел качения одинакового диаметра и столько же пар наружных и внутренних рабочих колец одинаковой высоты с базовыми торцами, содержащих дорожки качения с точками контакта, радиусы образующих которых больше радиуса образующей тела качения, согласно изобретению базовые торцы наружных и внутренних колец направлены в противоположные стороны, а суммы расстояний контактных точек дорожек качения каждой пары наружных и внутренних колец от своих базовых торцов равны между собой.

Изобретение поясняется чертежами.

Рассмотрим упорно-радиальный многорядный подшипник качения на примере четырехрядного подшипника.

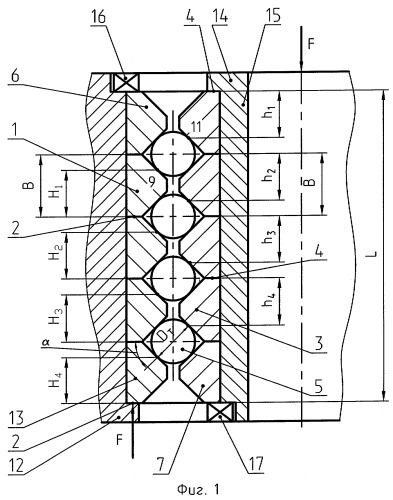

На фиг.1 изображен упорно-радиальный многорядный подшипник качения;

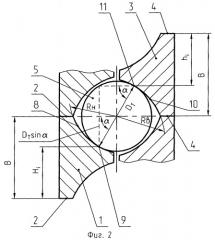

на фиг.2 - пара рабочих колец со своим рядом тел качения;

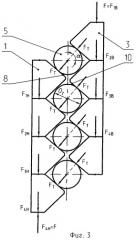

на фиг.3 - распределение сил в подшипнике с равномерным нагружением всех рядов тел качения.

Подшипник состоит из наружных рабочих колец 1 с базовыми торцами 2, внутренних рабочих колец 3 с базовыми торцами 4, тел качения 5 диаметром Dт, наружного монтажного кольца 6 и внутреннего монтажного кольца 7. Наружные кольца 1 и внутренние кольца 3 выполнены высотой В.

Наружные рабочие кольца 1 имеют дорожки качения 8 с радиусом образующей Rн и точками контакта 9. Внутренние рабочие кольца 3 имеют дорожки качения 10 с радиусом образующей Rв и точками контакта 11. Радиусы Rн и Rв образующих дорожек качения 8 и 10 больше радиуса Dт/2 теп качения 5. Угол контакта подшипника α.

Точка контакта 9 первого наружного рабочего кольца. 1 расположена от своего базового торца 2 на расстоянии H1. Точка контакта 9 второго наружного рабочего кольца 1 расположена от своего базового торца 2 на расстоянии H2. Точка контакта 9 третьего натужного рабочего кольца 1 расположена от своего базового торца 2 на расстоянии Н3. Точка контакта 9 четвертого наружного рабочего кольца 1 расположена от своего базового торца 2 на расстоянии H4.

Точка контакта 11 первого внутреннего рабочего кольца 3 расположена от своего базового торца 4 на расстоянии h1. Точка контакта 11 второго внутреннего рабочего кольца 3 расположена от своего базового торца 4 на расстоянии h2. Точка контакта 11 третьего внутреннего рабочего кольца 3 расположена от своего базового торца 4 на расстоянии h3. Точка контакта 11 четвертого внутреннего рабочего кольца 3 расположена от своего базового торца 4 на расстоянии h4.

Базовый торец 2 четвертого наружного рабочего кольца 1 упирается в бортик 12 корпуса 13 подшипника. Базовый торец 4 первого внутреннего рабочего кольца 3 упирается в бортик 14 вала 15. Первое наружное рабочее кольцо 1 через монтажное кольцо 6 фиксируется гайкой 16 в корпусе 13. Четвертое внутреннее рабочее кольцо 3 через монтажное кольцо 7 фиксируется на валу 15 гайкой 17. Базовые торцы 2 наружных рабочих колец 1 направлены в сторону бортика 12 корпуса 13, а базовые торцы 4 внутренних рабочих колец 3 направлены в сторону бортика 14 вала 15.

Суммы расстояний Н и h для каждой пары наружных и внутренних рабочих колец 1, 3 соответственно равны между собой:

H1+h1=Н2+h2=Н3+h3=Н4+h4

Расстояние между базовым торцом 4 первого внутреннего кольца 3 и базовым торцом 2 четвертого наружного кольца 1 равно L.

Подшипник работает следующим образом (фиг.3).

Приложенная к валу 15 преимущественно осевая нагрузка F от борта 14 вала 15 передается через все внутренние кольца 3, все ряды теп качения 5 и все наружные кольца 1 на борт 12 корпуса 13. При этом все ряды тел качения 5 воспринимают нагрузку F равными частями. При этом силовые потоки распределятся следующим образом.

Нагрузка F через борт 14 передается на базовый торец 4 первого внутреннего кольца 3 и делится на два потока: на базовый торец 4 второго внутреннего кольца 3 действует усилие F2в, а на первый ряд тел качения 5 через точку контакта 11 действует усилие Fт, которое через точку контакта 9 передается на базовый торец 2 первого наружного кольца 1 и создает усилие F1н, которое далее передается через второе, третье, четвертое наружные кольца 1 на бортик 12 корпуса 13.

Усилие F2в, воспринимаемое базовым торцом 4 второго внутреннего кольца 3, в свою очередь распределяется также на два потока. Одна часть - F3в, передается на базовый торец 4 третьего внутреннего кольца 3, а вторая часть - Fт, аналогично первому ряду, действует на второй ряд тел качения 5 и через точку контакта 9 передается на базовый торец 2 второго наружного кольца 1, где, суммируясь с усилием F1н от первого ряда тел качения 5, создает усилие F2н, которое через третье и четвертое наружные кольца 1 передается на бортик 12 корпуса 13.

Усилие F3в, воспринимаемое базовым торцом 4 третьего внутреннего кольца 3, также распределяется на два потока: часть усилия F4в передается на базовый торец 4 четвертого внутреннего кольца 3, а вторая часть - Fт действует на третий ряд тел качения 5 и через точку контакта 9 передается на базовый торец 2 третьего наружного кольца 1, где, суммируясь с усилием F2н, создает усилие F3н, которое через четвертое наружное кольцо 1 передается на бортик 12 корпуса 13.

Усилие F4в, воспринимаемое базовым торцом 4 четвертого внутреннего кольца 3, в виде усилия Fт, передается на четвертый ряд тел качения 5, затем через точку контакта 9 передается на базовый торец 2 четвертого наружного кольца 1, суммируется с усилием F3н и создает усилие F4н, которое воспринимается бортиком 12 корпуса 13.

Таким образом сила F, приложенная к бортику 14 вала 15, полностью передалась на бортик 12 корпуса 13.

Очевидно, что одинаковое нагружение всех рядов тел качения 5 будет обеспечиваться при соблюдении следующих размерных цепочек по всем силовым потокам, т.е. для первого ряда тел качения 5:

L=h1+Dт·sinα+H1+3В;

для второго ряда тел качения 5:

L=В+h2+Dт·sinα+H2+2В;

для третьего ряда тел качения 5:

L=2B+h3+Dт·sinα+Н3+В;

для четвертого:

L=3B+h4+Dт·sinα+H4.

Приравнивая правые части выражений для всех рядов и сократив однородные члены, получаем:

H1+h1=H2+h2=Н3+h3=H4+h4.

Таким образом, одинаковое нагружение всех рядов тел качения 5 будет обеспечиваться при соблюдении равенства сумм расстояний Н контактных точек 9 дорожек качения 8 всех наружных колец 1 от своих базовых торцов 2 и расстояний h контактных точек 11 дорожек качения 10 соответствующих внутренних колец 3 от своих базовых торцов 4. При этом базовые торцы 2 наружных колец 1 направлены в сторону бортика 12 корпуса 13, а базовые торцы 4 внутренних колец 3 направлены в сторону бортика 14 вала 15.

Таким образом, равномерное нагружение всех рядов тел качения 5 подшипника приводит к повышению его долговечности.

Источники информации

1. Авторское свидетельство СССР №166627, опубл. 1964 г.

2. Заявка WO 00/46478, опубл. 2000 г.

Упорно-радиальный многорядный подшипник качения, включающий не менее двух рядов тел качения одинакового диаметра и столько же пар наружных и внутренних рабочих колец одинаковой высоты с базовыми торцами, содержащих дорожки качения с точками контакта, радиусы образующих которых больше радиуса образующей тела качения, отличающийся тем, что базовые торцы наружных и внутренних колец направлены в противоположные стороны, а суммы расстояний контактных точек дорожек качения каждой пары наружных и внутренних колец от своих базовых торцов равны между собой.