Способ изготовления плетеной сальниковой набивки и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к способу изготовления плетеной сальниковой набивки и устройству для выполнения операций калибровки сухих и пропитанных сальниковых набивок квадратного сечения размером от 5×5 до 50×50, в том числе, изготовленных из графитовых нитей, а также их комбинаций с нитями из других материалов. Способ изготовления плетеной сальниковой набивки включает получение набивки в виде плетеного шнура из материала на основе терморасширенного графита и последующее ее формование путем калибровки в конических валках, по меньшей мере, в две стадии. Устройство для калибровки плетеной сальниковой набивки содержит калибратор, установленный на опору, направляющие, установленные на входе в калибратор и выходе из него, привод и мотор-редуктор, при этом, калибратор содержит корпус, размещенные в корпусе и расположенные на расстоянии друг от друга, по меньшей мере, две группы конусных калибрующих валков, связанных через привод с мотор - редуктором и выполненных с возможностью изменения расстояния между ними в каждой группе. Изобретение повышает надежность уплотнения. 2 н. и 10 з.п.ф-лы, 3 ил.

Реферат

Группа изобретений относится к способам изготовления плетеной сальниковой набивки и устройствам для выполнения операций калибровки сухих и пропитанных сальниковых набивок квадратного сечения размером от 5×5 до 50×50, в том числе, изготовленных из графитовых нитей, а также их комбинаций с нитями из других материалов.

В процессе получения сальниковой плетеной набивки ее разные части могут иметь по длине не только разницу в размерах, но и в плотности, что приводит к снижению потребительских свойств.

Во многих технических решениях делаются попытки получить однородную плетеную набивку при помощи формования из плетеной набивки уплотнения требуемой формы.

Наиболее близким способом к предложенному является способ изготовления плетеной сальниковой набивки, включающий получение набивки в виде плетеного шнура, отрезку шнура и последующее компрессионное формование набивки в виде кольца в специальном приспособлении. Под действием приложенного давления набивка заполняет форму, в результате чего получается кольцевое уплотнение, характеризующееся более или менее четко оформленными границами, что при последующем использовании в качестве сальникового уплотнения позволяет предотвратить протечки (см. JP 10281296).

Однако известный способ не обладает необходимой универсальностью, поскольку для каждого типоразмера сальникового уплотнения необходимо использовать приспособление, отвечающее данному типоразмеру. Кроме того, данный способ не позволяет формовать плетеную сальниковую набивку в непрерывном режиме, а требует обязательной разрезки на кольца.

Наиболее ближайший аналог устройства для калибровки плетеной сальниковой набивки не обнаружен.

Задачей изобретения является устранение всех вышеперечисленных недостатков.

Поставленная задача решается способом изготовления плетеной сальниковой набивки, включающим получение набивки в виде плетеного шнура из материала на основе терморасширенного графита и последующее ее формование, отличающимся тем, что формование проводят путем калибровки в конических валках, по меньшей мере, в две стадии.

В частных воплощениях изобретения поставленная задача решается тем, что калибровку проводят в две стадии с равными степенями обжатия на каждой из стадий.

Плетеный шнур может быть получен из материала на основе терморасширенного графита, дополнительно содержащего политетрафторэтилен.

В качестве политетрафторэтилена может быть использован микропористый политетрафторэтилен.

Поставленная задача также решается устройством для калибровки плетеной сальниковой набивки, в соответствии с которым оно содержит калибратор, установленный на опору, направляющие, установленные на входе в калибратор и выходе из него, привод и мотор-редуктор, при этом калибратор содержит корпус, размещенные в корпусе и расположенные на расстоянии друг от друга, по меньшей мере, две группы конусных калибрующих валков, связанных через привод с мотор-редуктором и выполненных с возможностью изменения расстояния между ними в каждой группе.

В частных воплощениях изобретения каждый конусный валок может быть выполнен в виде двух усеченных конусов, сопряженных друг с другом большими основаниями, при этом сумма углов при основании первого и второго конусов составляет 90°.

Калибратор может содержать только две группы конусных валков, при этом каждая группа валков состоит из четырех валков, симметрично ориентированных относительно продольной оси калибратора.

В этом случае корпус имеет крестообразную форму и содержит четыре отсека, снабженных крышками. При этом в каждом отсеке расположено по одному валку из каждой группы.

Устройство может быть снабжено поворотным столом, установленным за направляющими на выходе из калибратора.

Направляющие при входе и выходе в калибратор могут быть выполнены в виде четырех пластин, закрепленных в кольцевом держателе с возможностью их перемещения в радиальном направлении.

Сущность предложенного изобретения состоит в следующем.

Полученную набивку в виде плетеного шнура подвергают калибровке. Под калибровкой в данном случае понимается протягивание плетеного шнура через калибр - отверстие заданного сечения, образованное коническими поверхностями валков. Процесс калибровки проводится в условиях, близких к всестороннему сжатию, что обеспечивает получение продукции с повышенными механическими и физическими свойствами.

Калибровка проводится в несколько стадий. Данное требование обусловлено спецификой материала, из которого получен плетеный шнур. Обладая всеми положительными качествами графита - термостойкостью, химической стойкостью, низким коэффициентом трения терморасширенный графит дополнительно приобретает совершенно новое свойство - пластичность. При проведении операции калибровки в одну стадию происходит вытягивание плетеного шнура, что не позволяет добиться необходимых физико-механических свойств.

Проведение калибровки в несколько стадий с приблизительно равными степенями обжатия на каждой стадии позволяет получить шнур заданной формы и одновременно подпрессовать набивку на основе терморасширенного графита, что позволяет улучшить упругость набивки, а следовательно, улучшить ее эксплуатационные свойства.

Увеличение числа стадий калибровки может привести к улучшению как формы шнура, так и его упругости, однако могут быть трудности с заправкой шнура в валки. Поэтому для наиболее оптимального варианта исполнения изобретения достаточно проведения двух стадий калибровки.

Изобретение осуществляется следующим образом.

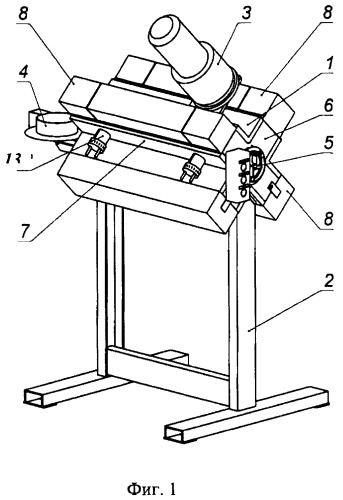

На фиг.1 приведена общая схема устройства для калибровки.

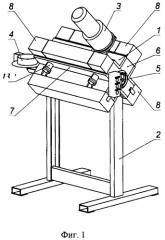

На фиг.2 приведена схема расположения валков в корпусе.

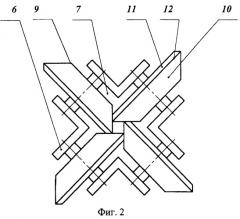

На фиг.3 приведена схема узла направляющих.

Устройство состоит из калибратора 1, опоры 2, привода 3, поворотного стола 4, направляющих на входе и выходе из калибратора 5.

Калибратор 1 состоит из крестообразного корпуса 6 с отсеками 7 и крышками 8. Крышки 8 одновременно являются ограждениями и сборниками рабочего мусора.

В отсеках 7 установлены валки 9.

Валки образуют две группы, составляющие, соответственно, первую и вторую ступени калибратора.

В состав каждой группы входит по четыре конических валка, при этом в каждой группе один из валков является ведущим, а остальные три - ведомыми.

В каждом отсеке, таким образом, на некотором расстоянии друг от друга расположено по одному валку из каждой группы.

Каждый валок 9 выполнен в виде двух усеченных конусов (10 и 11), сопряженных друг с другом большими основаниями 12. В некоторых воплощениях изобретения, например для калибровки плетеного шнура с квадратным или прямоугольным сечением, необходимо, чтобы сумма углов при основании обоих конусов была 90°.

Конус 10 является калибрующим, а конус 11 служит для передачи усилия ведомым корпусом при изменении размеров калибра.

Вращение ведущих конусов блока калибратора осуществляется приводом 3.

Настройка ступеней калибратора на задаваемый размер калибра производится при помощи рукояток 13. При направлении вращения рукояток по часовой стрелке происходит уменьшение калибра между коническими валками и, наоборот, вращение против движения часовой стрелки увеличивает этот размер.

Изменение размера калибра за полный оборот рукоятки составляет 2,12 мм.

Настройка каждой из ступеней зависит от материала и исходных размеров калибруемой набивки.

Для ориентации набивки на входе и выходе установки, а также для создания безопасных условий работы на входе в калибратор и на выходе из него установлены направляющие 5. Направляющие представляют собой четыре металлические пластины 14, закрепленные в кольцевом держателе 15, которые настраиваются на необходимое сечение набивки вращением колец 16 с последующей контровкой винтами 17.

Поворотный стол 4 нужен в частных случаях реализации изобретения и позволяет рационально организовать процесс калибровки, если калибратор входит в состав линии для получения набивки в виде непрерывного шнура.

Электропитание установки производится от промышленной сети 3-фазного тока с частотой 50 Гц, напряжение 380 В.

Изобретение осуществляется следующим образом.

При помощи рукояток 13 устанавливают величину проходного сечения (калибра) на каждой ступени калибратора. При помощи колец 16 и винтов 17 настраивают пластины 14 направляющих 5.

Затем в отверстие, образованное пластинами 14 в направляющих 5 на входе калибратора, вводят аккуратно обрезанный конец набивки до его захвата поверхностями конусов первой ступени.

Шнур калибруют в валках первой ступени, а затем в валках второй ступени с приблизительно с равными степенями обжатия.

Пример.

Для изготовления плетеной сальниковой набивки сечением 8 х 8 мм из терморасширенного графита сначала на плетельной машине ЗШП-12 сплели шнур сечением 9×9 мм. Плетеный шнур, полученный таким образом, характеризовался плотностью 0,87 г/см3, имел перекосы, границы сечения не были ярко выражены. Затем шнур пропускали через устройство для калибровки, величину проходного сечения на первой ступени устанавливали размером 8.5×8.5 мм и величину проходного сечения на второй ступени размером 8×8 мм.

Полученный шнур пропускали через калибрующее устройство. На выходе из калибратора получали шнур, характеризующийся четко оформленными границами, сечением квадратной формы, а также плотностью 1.1 г/см3.

Способ согласно изобретению и устройство для его осуществления позволяют сформировать высококлассную плетеную сальниковую набивку в непрерывном режиме, обладающую повышенной плотностью и улучшенными физико-механическими характеристиками. Для установки этой набивки в сальники достаточно только отрезать кусок нужной длины, сложить его в кольцо и уложить в сальник, при этом за счет повышения физико-механических характеристик плетеного шнура, а также улучшения его конфигурации обеспечивается лучшее заполнение сальниковой камеры и улучшенная герметичность сальника.

1. Способ изготовления плетеной сальниковой набивки, включающий получение набивки в виде плетеного шнура из материала на основе терморасширенного графита и последующее ее формование, отличающийся тем, что формование проводят путем калибровки в конических валках, по меньшей мере, в две стадии.

2. Способ по п.1, отличающийся тем, что калибровку проводят в две стадии с равными степенями обжатия на каждой из стадий.

3. Способ по п.1, отличающийся тем, что плетеный шнур получают из материала на основе терморасширенного графита, дополнительно содержащего политетрафторэтилен.

4. Способ по п.3, отличающийся тем, что в качестве политетрафторэтилена используют микропористый политетрафторэтилен.

5. Устройство для калибровки плетеной сальниковой набивки, отличающееся тем, что содержит калибратор, установленный на опору, направляющие, установленные на входе в калибратор и выходе из него, привод и мотор-редуктор, при этом калибратор содержит корпус, в котором размещены расположенные на расстоянии друг от друга, по меньшей мере, две группы конусных калибрующих валков, связанных через привод с мотор-редуктором и выполненных с возможностью изменения расстояния между ними в каждой группе.

6. Устройство по п.5, отличающееся тем, что каждый конусный валок выполнен в виде двух усеченных конусов, сопряженных друг с другом большими основаниями.

7. Устройство по п.6, отличающееся тем, что сумма углов при основании первого и второго конусов составляет 90°.

8. Устройство по п.5, отличающееся тем, что содержит две группы конусных валков, при этом каждая группа валков состоит из четырех валков, симметрично ориентированных относительно продольной оси калибратора.

9. Устройство по п.8, отличающееся тем, что корпус имеет крестообразную форму и содержит четыре отсека, снабженных крышками.

10. Устройство по п.9, отличающееся тем, что в каждом отсеке расположено по одному валку из каждой группы.

11. Устройство по п.5, отличающееся тем, что оно снабжено поворотным столом, установленным за направляющими на выходе из калибратора.

12. Устройство по п.5, отличающееся тем, что направляющие выполнены в виде четырех пластин, закрепленных в кольцевом держателе с возможностью их перемещения в радиальном направлении.