Способ экстракции и способ проведения реакции с использованием сверхкритических флюидов

Иллюстрации

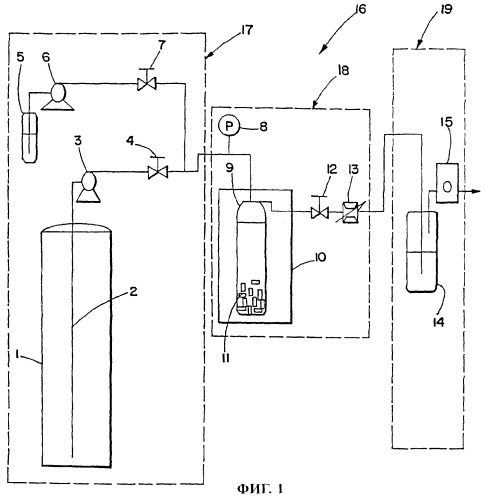

Показать всеВ заявке описан способ удаления растворимого материала из различных субстратов, который может найти применение в процессе экстракции и при проведении каталитических реакций. Способ заключается в том, что на субстрат воздействуют сверхкритическим флюидом, в котором указанный материал практически полностью растворяется, а субстрат не растворяется, и давление сверхкритического флюида периодически модулируют между двумя или несколькими уровнями давления, которые выбирают таким образом, чтобы относительная разность между максимальным и минимальным значениями плотности сверхкритического флюида при этих уровнях давления составляла не более приблизительно 30%. Способ позволяет повысить эффективность экстракции, увеличить скорости каталитических реакции и сохранить на соответствующем уровне активность катализатора. 5 н. и 38 з.п. ф-лы, 7 табл., 3 ил.

Реферат

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу увеличения скоростей массообмена в плотных флюидах и прежде всего в сверхкритических флюидах. Изобретение относится, в частности, к способу извлечения из материалов растворимых соединений. Настоящее изобретение может найти применение для извлечения из полученного продукта остатков используемых при его изготовлении веществ, например смазочных материалов, используемых для смазки форм при изготовлении капсул, для экстракции из химических и фармацевтических упаковок и лекарственных препаратов определенного материала, остатков растворителей и загрязняющих веществ, для ускорения процесса уноса продуктов реакции и побочных продуктов из пор катализатора в объемную фазу и сохранения активности катализатора и повышения скоростей реакции.

Уровень техники

Метод экстракции обычно используют для фазового перехода различных растворенных веществ из твердого или жидкого состояния в газообразное, жидкое или сверхкритическое состояние. Так, в частности, в настоящее время в промышленности очень широко применяется экстракция растворителями. Известно, однако, что экстракция растворителями обладает целым рядом недостатков, связанных с экологическими проблемами и влиянием на здоровье людей многих используемых для экстракции растворителей, наличием в обработанном материале загрязняющих веществ, образовавшихся в результате воздействия на него самого растворителя, а также с высокими затратами на создание и эксплуатацию оборудования, необходимого для экстракции и дистилляции обычными методами.

В последние годы особенно широкое распространение получили различные методы экстракции, основанные на применении не органических растворителей, а сверхкритических флюидов (СКФ). Сверхкритическим флюидом называют флюид, температура и давление которого одновременно выше критической температуры и критического давления. Необычно высокая растворимость твердых веществ в сверхкритических флюидах впервые была обнаружена в конце девятнадцатого века (Hannay и Hogarth, Proc. Roy. Soc., Лондон А29, 324 (1879)). Фактическая растворимость нелетучих растворенных в СКФ веществ может как минимум в 106 раз превышать растворимость, рассчитанную при одинаковой температуре и давлении для идеального газа.

Используемый наиболее часто в качестве СКФ диоксид углерода (СО2, Тс=304,1 К, Pc=73,8 бар) в обычных условиях является газом. В сверхкритическом состоянии диоксид углерода представляет собой сжатый флюид с высокой плотностью и умеренной температурой. В рабочих условиях такой флюид является относительно безопасным, недорогим и химически не активным. Другие СКФ могут иметь более высокую температуру Тc и более высокое давление Рс и могут обладать определенной химической активностью. В отличие от жидкостей плотность, растворяющую способность или избирательность СКФ можно легко изменять за счет относительно небольшого изменения давления или за счет добавления к нему в относительно небольшом количестве органического растворителя. Увеличение плотности СО2 (за счет изменения давления при температуре 35°С, рассчитанное по уравнению состояния, выведенному специально для СО2) не происходит линейно с увеличением давления. Небольшие изменения давления приводят к значительным изменениям плотности при работе при давлениях, близких к критическому давлению, например при давлении 83 бара, при котором СО2 обладает высокой сжимаемостью. С другой стороны, при высоком рабочем давлении, равном, например, 700 бар, когда СО2 обладает низкой сжимаемостью, сравнительно большое изменение давления не приводит к значительному изменению плотности СО2.

СКФ, который по своей природе является газом, обладает более высоким коэффициентом диффузии и более низким межфазным натяжением, чем обычные жидкости, и может свободно проникать без изменения состояния внутрь пористого материала, в частности в поры катализатора. СКФ, в частности СО2, можно полностью, без всякого остатка извлекать из экстрактора вытяжкой, исключив при этом из технологического процесса операцию сушки.

При обычных для промышленных установок температурах и давлении СКФ можно получать не только из СО2, но и из многих других газов, включая различные углеводороды (в частности, метан, этан, пропан, бутан, пентан, гексан, этилен и пропилен), галогензамещенные углеводороды и неорганические соединения (в частности, аммиак, диоксид углерода, гексафторид серы, хлористый водород, сероводород, закись азота и диоксид серы). Такие СКФ в настоящее время широко используются для экстракции различных соединений, включая алифатические и ароматические углеводороды, органические эфиры неорганических кислот, а также кремнийорганические и металлорганические соединения.

В настоящее время СКФ применяются также как средство очистки. В патенте US 5267455, включенном в настоящее описание в качестве ссылки, рассмотрено несколько примеров применения СКФ для удаления различных веществ из тех или иных материалов, в частности при очистке одежды от остатков масла и извлечения из металлов тетрахлорида углерода. СКФ используются также в качестве экстрагирующих реагентов для удаления асфальта (битума) из смазочных масел, при изготовлении пищевых масел и декофеинированного кофе (Zosel, патент US 3806619).

В настоящее время СКФ используется также в других процессах экстракции, включая процесс вторичного растворения адсорбированного материала (патент US 4061566), процесс получения пористых полимеров, а также при удалении остатков растворителей из различных изделий, изготовленных прессованием, например таблеток (патент US 5287632), и при очистке мономеров и разделении на фракции различных полимеров. Недостатком СКФ, в частности СО2, является, как известно, их ограниченная способность к растворению многих полярных и высокомолекулярных соединений. Именно поэтому они часто используются для очистки материалов или для селективной экстракции.

СКФ используют, кроме того, для кристаллизации (см., например, патенты US 5360478 и US 5389263), а также для тонкого измельчения различных материалов, растворенных в органических растворителях (см., например, патент US 5833891). Тонкое измельчение (микронизация) растворенных материалов возможно также при быстром снижении давления раствора СКФ до величины, при которой находящийся в нем материал становится нерастворимым.

СКФ часто используют в качестве реакционной среды, например для химического осаждения продукта реакции на различные подложки (см., например, патент US 4970093), для окисления органических соединений в воде (Modell, патент US 4338199) и поддержания на должном уровне активности катализаторов (патенты US 4721826 и US 5725756). Так, например, в работе Tiltsher и др. (Angew. Chem. Int. Ed. Engl., 20, с.892 (1981)) описан пористый катализатор, активность которого была восстановлена путем увеличения давления или температуры до уровня, при котором в сверхкритической реакционной смеси происходит вторичное растворение образующих отложения коксующихся соединений. Однако широкого распространения в промышленности использование СКФ для регенерации и дезактивации катализатора не получило, что, возможно, обусловлено низкой по сравнению с другими промышленными методами восстановления активности катализатора активности восстановленного катализатора либо обусловлено тем, что активность восстановленного катализатора не удается поддерживать на требуемом (высоком) уровне в течение достаточно продолжительного периода времени. Широкому использованию СКФ в упомянутых выше целях предположительно препятствуют ограниченная диффузионная способность исходных реагентов и материала, снижающего активность катализатора.

Возможные области применения СКФ рассмотрены также достаточно подробно в работе Mark McHugh и Val Krukonis "Supercritical Fluid Extraction" ("Экстракция сверхкритическими флюидами") (изд-во Butterworth-Heinmann, 1994).

Несмотря на множество преимуществ, которыми по сравнению с органическими растворителями обладают СКФ, некоторые исследователи обращают внимание и на определенные недостатки, которые присущи обычным методам экстракции с использованием сверхкритического флюида (ЭСКФ). Проблемы, присущие процессам экстракции, основанным на использовании СКФ, связаны с низкой скоростью переноса массы находящегося в замкнутом пространстве вещества в объемную фазу, находящуюся в сверхкритическом состоянии. Скорость экстракции растворенного вещества зависит от скорости его растворения, растворимости и скорости переноса массы растворенного вещества в объемную фазу растворителя. СКФ несмотря на большую по сравнению с жидкостью диффузионную способность обладают ограниченной способностью к быстрому переносу массы экстрагируемого материала из замкнутого пространства в объемную фазу, находящуюся в сверхкритическом состоянии. Неэффективное перемешивание флюида, находящегося в объемной фазе, с флюидом, находящимся в замкнутом пространстве, ограничивает скорость массопереноса по существу скоростью диффузии из раствора растворенного в нем вещества (растворенных в нем веществ). Обычно скорость растворения и скорость массопереноса можно увеличить путем перемешивания объемной фазы с содержащей растворенное в ней вещество фазой с помощью, например, мешалки лопастного типа; однако, в тех случаях, когда растворенное вещество находится в замкнутом пространстве, например в микропорах, пустотах, не до конца закрытых или полностью закрытых объемах, и плохо перемешивается с объемной фазой, существенного повышения скорости массопереноса за счет перемешивания раствора не происходит. В этих случаях скорость массопереноса часто ограничивается скоростью межфазного массообмена между флюидом, находящимся в замкнутом пространстве, и флюидом, находящимся в объемной фазе.

В фармацевтической, химической и других отраслях промышленности часто возникают проблемы, связанные с медленным перемешиванием флюида или смеси флюидов, находящейся в замкнутом пространстве, с находящимся в объемной фазе флюидом или смесью флюидов. Иногда эти проблемы становятся настолько острыми, что приводят к снижению эффективности всего технологического цикла и заметному увеличению производственных расходов и требуют для их разрешения использования других экологически менее безвредных технологических процессов.

Одной из конкретных проблем, с которой приходится сталкиваться в фармацевтической промышленности, является присутствие растворимых загрязняющих веществ в готовых лекарственных препаратах и составах. Часто, например, остатки органических растворителей и смазочных материалов, используемых в процессе изготовления, обнаруживают в имеющих пористую матричную структуру готовых лекарственных препаратах. Такие растворители заполняют микроканалы и, снижая скорость растворения содержащегося в готовой форме лекарственного действующего вещества, препятствуют его попаданию в жидкости желудочно-кишечного тракта.

В различных лекарственных действующих веществах могут также присутствовать растворимые загрязняющие их вещества, которые сами по себе обладают определенной активностью. Известно, кроме того, что твердожелатиновые капсулы, используемые для хранения лекарственных порошков, вводимых пациенту путем ингаляции после прокалывания капсулы, часто не обеспечивают равномерного выхода из капсулы такого порошка. Сравнительно недавно было установлено, что подобный неравномерный выход из капсулы порошка обусловлен наличием в капсуле смазочных веществ и/или пластификаторов, образующих во время изготовления капсулы отложения на ее внутренней поверхности (смазочные вещества, как известно, используют для более легкого снятия готовой оболочки капсулы со специального сердечника-пластификатора, который иногда используют для повышения эластичности капсулы). В настоящее время выпускаются сборные, или разъемные, капсулы, внутреннюю поверхность которых во избежание прилипания к ней лекарственного препарата обрабатывают растворителем смазочного материала (см. патент US 5641510). Такая технология изготовления капсул обладает, однако, целым рядом недостатков, к которым относятся необходимость разъема капсул на две половины при их экстракции и сушке, возможное загрязнение капсул остатками органического растворителя и необходимость сушки оболочки капсул после их обработки растворителем. Очевидно, что экстракция, при которой изготовитель может удалить остатки смазочных веществ из собранных готовых к применению капсул, является более предпочтительной технологической операцией по сравнению с операциями, требующими для экстракции смазочных веществ разборки капсулы на две половины; однако при экстракции обычными методами и низкой скорости массообмена остающееся внутри собранной капсулы смазочное вещество попадает через зазор между корпусом капсулы и плотно одетой на него крышечкой в раствор достаточно медленно и в определенном количестве остается внутри капсулы.

Невозможность экстракции необходимого материала, остатков растворителя или других растворенных загрязняющих веществ из ограниченного твердыми стенками замкнутого объема создает весьма серьезные проблемы и в других областях химии.

В области, так или иначе связанной с химией, хорошо известно, что при проведении каталитических реакций катализатор обычно постепенно теряет свою активность. Потеря активности катализатора обычно связана: (1) с уменьшением количества активных участков на внутренней или внешней поверхности катализатора главным образом из-за отравления катализатора различными соединениями, содержащимися в реакционной системе, (2) со старением катализатора, обусловленным структурными изменениями каталитически активной поверхности (в частности, спеканием, перекристаллизацией и т.д.), (3) с образованием на внешней или внутренней поверхности катализатора отложений слабо летучих веществ (так называемым "коксованием"), обусловленным реакциями, продолжающими протекать в катализаторе по окончании технологического процесса, или нежелательными или вторичными реакциями, протекающими в катализаторе параллельно с основными. Основными методами восстановления активности катализаторов являются кальцинирование (обжиг) и экстракция растворителями. Оба этих метода, однако, имеют определенные недостатки, которые состоят, в частности, в том, что после кальцинирования катализатор в результате старения по истечении некоторого времени снова теряет свою активность, а при экстракции растворителями в реакционную систему попадают посторонние вещества. Особой проблемой является коксование кислотных катализаторов (коксование обычно происходит из-за побочных реакций, в основном реакций полимеризации и циклизации олефинов с использованием кислотных катализаторов, в результате которых образуются высокомолекулярные полициклические соединения, подвергающиеся экстенсивной дегидрогенизации, ароматизации и дальнейшей полимеризации). Из всего сказанного выше вытекает необходимость разработки новых методов эффективного и непрерывного удаления из пор катализатора образующегося в них коксующегося материала.

Общей проблемой является скопление загрязняющих веществ в пустотах или промежутках различных объектов с пористыми поверхностями или соединениями по плотной посадке или в каких-либо иных объектах, так или иначе подверженных разбуханию. Удаление загрязняющих веществ из пустот или промежутков становится особенно сложным в тех случаях, когда загрязняющие вещества защищены от внешнего воздействия очищающего реагента (например, растворителя, или воздействия разрежения, или иного воздействия) ограничивающей промежуток перегородкой.

В патенте US 5514220 на имя Wetmore и др. было предложено повышать эффективность очистки пористых материалов и элементов или устройств, детали которых соединены между собой по плотной посадке, таких как гироскопы, акселерометры, тепловые выключатели, уплотнения клапанов ядерных реакторов, электромеханические устройства, полимерные емкости, специальные объективы, элементы лазерной оптики и пористая керамика, путем увеличения или мгновенного увеличения давления СКФ до величины, превышающей его исходное давление как минимум на 103 бара. При создании в содержащем флюид растворе предлагаемых в этом патенте импульсов давления изменение плотности флюида в пределах от верхнего до нижнего уровня, рассчитанное по формуле

достигает от 45 до 72%. Такое изменение плотности флюида характерно и для других импульсов давления и может быть достигнуто также при плавном изменении (качании) давления. При столь большом изменении амплитуды давления и плотности флюида во время каждого импульса изменения давления большая часть растворенного в растворе вещества вымывается из твердого материала в объемную фазу. Обычно для полной экстракции из твердого материала загрязняющих веществ необходимо несколько раз в импульсном режиме изменить давление флюида, при этом, однако, большое снижение давления сопровождается и большим падением температуры, и прежде всего в тех случаях, когда в качестве флюида используют СО2 с относительно высоким термодинамическим коэффициентом Джоуля-Томпсона. При экстракции с использованием СКФ нельзя достаточно просто работать с таким же глубоким (большим по величине) снижением давления, как при обычной абсорбции (патент US 3594983), основанной на качании давления и использовании не сверхкритических газов низкой плотности, давление и плотность которых периодически меняются с достаточно большой амплитудой в течение сравнительно небольших промежутков времени. При работе с СКФ, который имеет большую по сравнению с обычными газами плотность, удаление из экстракционного аппарата флюида происходит сравнительно медленно в течение достаточно большого промежутка времени. Кроме того, при использовании для экстракции СКФ с высоким термодинамическим коэффициентом Джоуля-Томпсона, таких как СО2, возникают проблемы, связанные с их интенсивным охлаждением, и другие проблемы технологического порядка, которые ограничивают возможность быстрого сброса давления в аппарате и его последующего быстрого нагревания до рабочей температуры.

Очистку импульсами давления с применением СКФ используют также при получении полиэтилена, удаляя путем периодически повторяющегося большого по величине сброса давления с поверхностей теплообмена реактора образующиеся на них отложения полиэтилена (McHugh и Krukonis, 1994, с.191). Периодическое изменение давления с большой амплитудой используют также для повторного растворения адсорбированных веществ в СКФ (патент US 5599381) и для экстракции минералов и углеводородов из трещин подземных месторождений (патенты US 4163580 и US 4059308).

В заявке на патент США 09/157267, на основании которой подана и опубликована международная заявка WO 99/18939, говорится о том, что с помощью СКФ нежелательные материалы, в частности смазочные материалы, которыми при изготовлении капсул смазываются стенки пресс-формы, можно удалять из ограниченных внутренними поверхностями полостей даже готовых капсул после сборки в единое целое обеих половин ее корпуса. В этой заявке описаны различные способы обработки капсул с оболочками, заполненными различными лекарственными препаратами (в частности, препаратом, содержащим по меньшей мере одно действующее вещество и необязательно фармацевтически приемлемый носитель или эксципиент). Капсулы можно изготавливать из самых различных материалов, включая желатин, целлулон или модифицированную целлюлозу, крахмал и модифицированные крахмалы и пластмассы. Подобные капсулы предназначены для введения лекарственного препарата с помощью ингаляторов для сухих порошков, при этом в таком ингаляторе капсула прокалывается, и через образованное отверстие лекарственный препарат при ингаляции попадает в дыхательные пути пациента. СКФ, такой как СО2, обладает характерным сродством с липидным материалом, таким как смазочные вещества, используемые для извлечения оболочки капсулы из пресс-формы, и поэтому может успешно использоваться для экстракции из готовых капсул остатков смазочных веществ. Обработка с использованием СО2 никак не сказывается на цвете, внешнем виде или физических свойствах капсул. При уменьшении количества остающегося в капсуле смазочного вещества уменьшается и количество остающегося в капсуле после ее применения лекарственного препарата и поддерживается на постоянном уровне доза вдыхаемого пациентом лекарства.

Периодическое изменение с большой амплитудой давления/плотности флюида не только повышает эффективность экстракции, но и требует решения определенных технологических проблемы. Одна из таких проблем связана с тем, что глубокое, большое по амплитуде периодическое изменение давления часто сопровождается существенным охлаждением СКФ и экстракционного аппарата. Проблема охлаждения приобретает особую остроту при больших габаритах экстракционного аппарата и прежде всего в тех случаях, когда в качестве СКФ используют СО2, который имеет сравнительно высокий термодинамический коэффициент Джоуля-Томпсона. Охлаждение СКФ и аппарата может отрицательно сказаться на протекании эндотермических реакций, послужить причиной неравномерного распределения температуры внутри аппарата и привести к конденсации или нежелательному выпадению в осадок экстрагируемого материала. При глубоком, большом по амплитуде периодическом изменении давления происходит существенное изменение плотности флюида, его растворяющей способности, температуры и скорости протекания соответствующих реакций (скорость реакции может упасть из-за охлаждения или изменения плотности СКФ). Периодическое охлаждение и нагревание в сочетании с периодическим глубоким, большим по амплитуде сбросом давления может привести к разрушению корпуса работающего под давлением аппарата. Кроме того, периодическое изменение с большой амплитудой давления/плотности обычно должно продолжаться достаточно долго и может привести к потере активности катализатора. Глубокое периодическое снижение давления уменьшает и эффективность экстракции, поскольку экстракция в этом случае не происходит при постоянном давлении, соответствующем максимальной растворяющей способности флюида.

Адиабатическое падение температуры для СО2 можно оценить расчетным путем, используя значение коэффициента Джоуля-Томпсона

где Н означает энтальпию, Т означает температуру, а Р означает давление, опубликованные в справочнике Perry (Perry и Green, Perry's Chemical Engineering Handbook, 6-е изд., сс.3-109 (1984)). Можно посчитать, что при 50°С сброс давления от 101 бара до давления, при котором изменение плотности, определенное по формуле

составляет 60%, температура падает на 18,3°С. При столь значительном падении температуры практически невозможно быстро снова нагреть работающий под высоким давлением корпус аппарата до температуры, которую он имел до сброса давления. При периодическом изменении давления (и импульсами, и качанием) температура корпуса аппарата может опуститься ниже критической, и в аппарате может образоваться жидкий диоксид углерода (СО2).

Крупные, работающие под высоким давлением корпуса аппаратов обычно имеют толстые стенки и изготавливаются из нержавеющей стали. Корпуса аппаратов, изготовленные из нержавеющей стали, которая обладает низкой теплопроводностью, обычно не нагревают снаружи, и поэтому рабочая температура в аппарате поддерживается за счет предварительного нагрева до соответствующей температуры подаваемых в аппарат флюидов. Поэтому после существенного снижения температуры в аппарате большая часть его корпуса, расположенная рядом с выпускным или расширительным клапаном, в течение определенного промежутка времени остается холодной. Изменение температуры или давления может оказать существенное воздействие на материалы, которые чувствительны к резким изменениям температуры и/или давления. Резкие изменения давления/плотности приводят к ухудшению свойств или разрушению материалов, чувствительных к периодическим глубоким, большим по амплитуде изменениям температуры, давления или плотности флюида. В корпусе аппарата даже при использовании материалов, которые не чувствительны к резким изменениям давления и/или температуры, в результате охлаждения создается неравномерное температурное поле, и растворяющая способность флюида становится разной в разных зонах аппарата. Из-за разной растворяющей способности флюида не удается добиться одинакового по всему объему аппарата содержания в обработанном материале растворенного в нем материала и одинаковой во всем объеме аппарата эффективности экстракции. Материал, в котором содержатся жидкие вещества, которые замерзают при определенной температуре, например вода или другой полярный материал, может в охлажденной до соответствующей температуры зоне аппарата препятствовать свободному доступу к находящемуся в аппарате растворенному материалу.

Значительное изменение плотности даже без резкого снижения температуры само по себе может привести к нежелательным последствиям. Так, в частности, при снижении плотности СО2 на 60%, т.е. от 0,75 г/мл до 0,3 г/мл, растворимость бензойной кислоты при 40°С падает от приблизительно 0,45% до 0,009% (McHugh и Krukonis, с. 369). При столь значительном уменьшении растворимости находящееся в растворе вещество просто может выпасть в осадок.

Периодическое, большое по амплитуде изменение давления и плотности нельзя использовать для поддержания активности катализаторов, поскольку значительное изменение амплитуды колебаний плотности, необходимое для удаления из катализатора образующихся в результате коксования соединений, невозможно реализовать достаточно быстро для того, чтобы удаление из ячеистой структуры (формы) или матрицы катализатора продуктов побочных реакций успело произойти до образования в ней после соответствующих превращений нежелательного, нерастворимого материала. Такие изменения могут привести к существенному, нежелательному изменению скорости протекания реакций и оказывать неблагоприятное влияние на их селективность.

Рассмотренные выше примеры свидетельствуют о том, что и периодическое плавное изменение (качание) давления, и импульсное изменение давления, обеспечивающее достижение необходимого результата при использовании не сверхкритических жидкостей, не может быть использовано при работе с СКФ, таким как СО2. Известные в настоящее время технологические процессы, в которых используются не сверхкритические жидкости, в частности процесс адсорбции с периодическим изменением давления, требуют сравнительно больших изменений амплитуды давления и плотности и не дают необходимого эффекта при модуляции давления со сравнительно небольшими изменениями давления и плотности.

С учетом всего сказанного выше можно сделать вывод о существовании в настоящее время необходимости в повышении эффективности межфазного массообмена между флюидами, находящимися в замкнутом пространстве, и СКФ, находящимся в объемной фазе, и в разработке эффективного способа экстракции загрязняющих материалов, находящихся в этом замкнутом пространстве, лишенного ограничений, присущих известным способам. Предпочтительно, чтобы экстракция по этому способу происходила при сравнительно небольшом изменении плотности СКФ в условиях незначительного охлаждения корпуса аппарата, без заметного изменения скоростей реакций, при небольшом количестве выпадающего в осадок экстрагированного материала, реагентов или продуктов, без всякого заметного повреждения, разрушения или потери свойств чувствительного к изменениям температуры и давления материала и при минимальных усталостных напряжениях, возникающих во время работы в корпусе аппарата, в котором происходит экстракция. Процесс предпочтительно проводить в непрерывном режиме в области максимального давления, где растворяющая способность СКФ и концентрация растворенного в СКФ материала могут быть наивысшими.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

В настоящем изобретении предлагается новый, обладающий определенными преимуществами и основанный на использовании содержащих СКФ растворителей способ растворения находящегося в замкнутом пространстве материала и эффективного массообмена с находящимся в объемной фазе флюидом. При осуществлении предлагаемого в изобретении способа экстракции материалов периодически модулируют с соответствующей частотой давление/плотность СКФ между верхним и нижним значениями в относительно узком диапазоне изменения плотности флюида. Предлагаемый способ повышает скорость экстракции и обеспечивает более эффективный контроль над скоростью переноса материалов в экстрагирующий флюид без всяких ограничений, присущих известным способам. Неожиданно было установлено, что эффективность предлагаемого в изобретении способа как минимум в 7 раз превышает эффективность обычного предусматривающего использование СКФ способа экстракции материала, такого как растворители или полимеры, из замкнутого объема, в частности из закрытых бутылок, которые не поддаются экстракции обычными методами. Неожиданно было установлено также, что предлагаемый в изобретении способ обеспечивает возможность эффективной экстракции сравнительно больших количеств материала и поэтому может использоваться не только как способ очистки для экстракции загрязняющих веществ, но и как способ экстракции больших количеств растворенного материала. Предлагаемый в изобретении способ позволяет найти новое применение СКФ, которые в соответствии с этим способом можно использовать для экстракции материала, находящегося в объеме в различных емкостях (бутылках, бочках и шприцах), которые по существу не подлежат такой обработке при постоянном давлении и до сих пор не обрабатывались другими методами экстракции СКФ, основанными, в частности, на импульсном или плавном периодическом изменении (качании) давления. В соответствии с предпочтительным вариантом осуществления предлагаемого в изобретении способа такой материал экстрагируют путем сравнительно небольших модуляций давления и плотности флюида. Предлагаемый в изобретении способ, который может найти применение не только для экстракции различных материалов, но и для восстановления активности катализаторов, позволяет существенно расширить область возможного использования СКФ.

Многие исследователи, занимавшиеся ранее проблемами, решению которых посвящено настоящее изобретение, полагали, что модулирование давления с относительно небольшой амплитудой не может оказать положительного влияния на эффективность массообмена главным образом потому, что для них было неочевидно, что относительно небольшие, но повторяющиеся изменения плотности флюида могут оказать заметное влияние на процессы массообмена. В результате проведенных экспериментальных и модельных исследований неожиданно было установлено, что способ удаления из матриц (форм) растворенного материала путем модуляции давления может оказаться даже более эффективным, чем рекомендуемый в настоящее время способ экстракции путем импульсного или плавного периодического изменения (качания) давления, и при этом не связанным со множеством ограничений, присущих известным в настоящее время способам. Следует также отметить, что в настоящее время отсутствуют какие-либо сведения о возможности использования импульсного изменения или качания давления для повышения скоростей каталитических реакций и непрерывного поддержания на высоком уровне активности катализатора и что предлагаемый в изобретении способ позволяет решить эти задачи достаточно эффективно и в полном объеме.

Не ограничиваясь какой-либо конкретной теорией, можно предположить, что эффективность и преимущества предлагаемого в изобретении способа обусловлены эффективным конвективным истечением экстрагируемого материала из матрицы (формы) при каждом снижении давления и эффективным конвективным течением СКФ, содержащего меньшее количество растворенного материала, в матрицу при каждом повышении давления. Такое повторяющееся в разных направлениях движение материала и СКФ сопровождается перемешиванием СКФ и возникновением турбулентности в замкнутом объеме матрицы (формы) и, как следствие этого, увеличением скорости экстракции материала из субстрата (носителя катализатора). Эффективности экстракции способствует также высокая частота модуляции, при которой происходит распространение перемешивающих эффектов внутри матрицы. Таким образом, скорость экстракции соединений, растворяемых в содержащей СКФ фазе, находящейся в замкнутом объеме матрицы, зависит главным образом от эффективности конвективного движения флюида внутрь матрицы (формы) и обратно, а не только от медленного диффузионного течения, обеспечивающего перенос растворенного вещества из СКФ, находящегося в матрице (форме), в СКФ, находящийся в объемной фазе.

Было установлено, что при сравнительно небольших по амплитуде модуляциях давления и сравнительно высоких частотах, коррелированных с относительно небольшими изменениями плотности флюида и не оказывающих заметного воздействия на свойства флюида и состояние корпуса аппарата, возникает интенсивное конвективное течение флюида. С учетом того, что СКФ обладает такой же, что и газ, сжимаемостью и диффузионной способностью и такой же, что и жидкость, растворяющей способностью, предлагаемый в изобретении способ, основанный на модуляции давления, обеспечивает при сравнительно небольшом увеличении давления принудительное течение СКФ из объемной фазы в замкнутое пространство, а при сравнительно небольшом снижении давления - принудительное течение небольшой части содержимого замкнутого пространства в находящийся в объемной фазе флюид. Периодическая модуляция давления является, таким образом, средством, обеспечивающим повторяющееся перемешивание обедненной растворенным веществом фазы находящегося в объемной фазе флюида с богатой растворенным веществом фазой находящегося в замкнутом пространстве флюида, и, как следствие этого, средством, повышающим эффективность экстракции.

Было установлено далее, что использование сравнительно небольших по амплитуде модуляций давления/плотности при сравнительно высоких частотах увеличивает гибкость в работе и может повысить при высоком выходе эффективность экстракции, не ограниченной при этом многочисленными проблемами, возникающими при качаниях давления с большой амплитудой. Высокой эффективности экстракции можно добиться за счет регулирования амплитуды и частоты сравнительно небольших изменений давления/плотности. Эффективность экстракции при работе по предлагаемому в изобретении способу может быть даже более высокой, чем при использовании больших по амплитуде импульсов давления. Настоящее изобретение может найти применение в реакционных системах с пористыми катализаторами. Использование в таких реакционных системах предлагаемого в изобретении способа позволяет решить множество проблем, связанных, в частности, с коксованием катализатора и неадекватными скоростями реакций.

От амплитуды модуляций плотности флюида зависят амплитуда флуктуаций его растворяющей способности и его физические свойства, а также скорость реакций и степень адиабатического охлаждения. В отличие от известных способов при осуществлении предлагаемого в настоящем изобретении способа плотность и физические свойства обрабатывающего флюида при модуляции давления существенно не меняются. Движущей силой, под действием которой в предлагаемом в изобретении способе происходит процесс массообмена, являются сравнительно небольшие изменения плотности. В отличие от известных способов экстракции, связанных с импульсным изменением давления или связанных с изменением давления способов очистки, при осуществлении предл