Непрерывный способ получения гранулированного перкарбоната натрия со стабилизирующим покрытием и устройство для осуществления способа

Иллюстрации

Показать всеИзобретение относится к химической промышленности и может быть использовано при получении кислородосодержащих отбеливающих средств на основе перкарбоната натрия (ПКН), который применяется также в качестве компонента синтетических моющих средств (CMC). Исходные растворы перекиси водорода и соды приводят в контакт с ретуром в виде гранул ПКН в смесителе, сушат в сушилке в кипящем слое, часть гранул подают в классификатор для разделения по размерам частиц для выделения гранул целевой фракции, остальную часть возвращают в смеситель в качестве ретура. Целевую фракцию гранул ПКН собирают последовательно в накопительных емкостях и вакуумируют, одновременно вакуумируют раствор стабилизирующего агента в мерных емкостях. Обработанные подобным образом гранулы ПКН и раствор стабилизирующего агента приводят в контакт в дополнительном смесителе первоначально при остаточном давлении не более 25 кПа с последующим скачкообразным поднятием давления до не менее 95 кПа или атмосферного, затем сушат в дополнительной сушилке кипящего слоя. При этом стабильность готового продукта 66,0-72,0%, расход покрывного материала 0,9-2,8 вес./вес.%, содержание активного кислорода 13,8-14,1 мас.%. Техническим результатом является повышение стабильности гранулированного ПКН со стабилизирующим покрытием. 2 н. и 6 з.п. ф-лы, 2 табл., 2 ил.

Реферат

Изобретение относится к химической промышленности и может быть использовано при получении кислородосодержащих отбеливающих средств на основе перкарбоната натрия, применяемого также в качестве компонента синтетических моющих средств (CMC).

Перкарбонат натрия (далее ПКН) - соединение малостойкое как при хранении, так и при использовании его в качестве компонента CMC, особенно в условиях повышенной температуры, влажности и в присутствии алюмосиликатных компонентов CMC.

Основными факторами, вызывающими потерю активного кислорода в пероксосолях, являются, наряду с повышенной температурой и влажностью, в первую очередь наличие примесей тяжелых металлов (в виде солей и окислов), попадающих в частицы пероксосоли с исходным сырьем в процессе синтеза или с компонентами CMC. Поэтому основным критерием химической стабильности ПКН и других пероксосолей является сохранение в них максимально возможного содержания активного кислорода (АК) при хранении как в виде индивидуального продукта, так и в составе CMC.

Применение в моющих составах пероксосолей с покрытием, особенно ПКН, приобрело большое значение в последние годы, с точки зрения экологической безопасности в связи с тенденцией расширения использования в моющих средствах более агрессивных компонентов, таких, как алюмосиликаты (цеолит и др.), воздействие которых обычно компенсируют путем нанесения на поверхность частиц пероксосолей покрывающего реагента (капсулирование) от 5 до 12% вес/вес.

Следует отметить, что химическая стабильность является не единственным требованием, предъявляемым к отбеливающим средствам на основе пероксосолей. Так, например, они должны также обладать хорошей растворимостью в холодной воде, достаточной механической прочностью, совместимостью с основными компонентами CMC по насыпной массе, обеспечивающей однородность композиции, исключающей ее расслаивание и комкование в процессе хранения и транспортировки.

Источники информации, посвященные синтезу стабильных пероксосолей (особенно ПКН) свидетельствуют о том, что основные пути решения этой проблемы заключаются в стабилизации продукта различными технологическими приемами и с использованием различных химических продуктов (органических и/или полимерных соединений, водных растворов нейтральных солей щелочных или щелочноземельных металлов, кислот и т.п.) в зависимости от требований к потребительским свойствам конечного продукта.

Известен непрерывный способ получения гранулированного кислородосодержащего отбеливателя на основе ПКН, заключающийся в том, что продукт взаимодействия водных растворов перекиси водорода и соды с добавлением стабилизаторов смешивают с ретуром в виде гранул ПКН с последующей сушкой в кипящем слое, часть высушенных гранул разделяют по размером частиц, отбирают в качестве целевого продукта гранулы с размером 0,1-1,0 мм для получения целевого продукта, а остальную часть возвращают в процесс в качестве ретура (RU №2164215, кл. С 01 В 15/10, опубл. 20.03.2001 г.).

Известно также устройство для осуществления указанного способа, содержащее последовательно соединенные систему подачи реагентов, смеситель, сушилку кипящего слоя и средство для разделения частиц на фракции, линия отвода одной из фракций которого является линией отвода целевого продукта, а смеситель сообщен с сушилкой кипящего слоя в зоне ввода влажных гранул и в зоне вывода сухих гранул в классификатор (RU №2164215, кл. С 01 В 15/10, опубл. 20.03.2001 г.).

Указанные способ и устройство позволяют получить гранулированный ПКН с высоким первоначальным содержанием АК, но с недостаточной стабильностью.

Известен способ стабилизации ПКН нанесением покрывного материала путем распыления на его частицы водного раствора покрывающего реагента, перемешивания в смесителе и последующей сушки в кипящем слое, причем покрытие наносят в ходе множества проходов обрабатываемых частиц через смеситель и отдельную сушилку (RU №2137704, МПК С 01 В 15/10, опубл. 1999 г).

Наиболее близким к предлагаемому изобретению является непрерывный способ получения гранулированного ПКН со стабилизирующим покрытием, заключающийся в том, что продукт взаимодействия водных растворов перекиси водорода и соды смешивают одновременно с ретуром в виде гранул ПКН и с раствором стабилизирующего агента с последующей сушкой в кипящем слое, часть высушенных гранул разделяют по размером частиц, отбирают частицы средней фракции (преимущественно 0,1-1,0 мм), в качестве целевого продукта, а остальную часть возвращают в процесс в качестве ретура (полезная модель RU №27586, кл. С 01 В 15/10, опубл. 2002 г.)

Наиболее близким к предлагаемому изобретению является также устройство для осуществления описанного способа, содержащее систему подачи исходных реагентов, реактор, шнековый смеситель, сушилку кипящего слоя, сообщенную со смесителем в зоне ввода влажных гранул и в зоне вывода сухих гранул, средство для разделения гранул на фракции, линия отвода одной из фракций которого является линией отвода целевого продукта, систему подачи стабилизирующего агента, сообщенную со смесителем в зоне ввода влажных гранул в сушилку (см. там же).

Известные способы и устройства не обеспечивают достижение требуемых качественных показателей продукта (достаточной стабильности при хранении) по причине несовершенства технологии нанесения стабилизирующего покрывного материала на частицы пероксосолей. Исходные частицы или гранулы пероксосоли представляют собой капиллярно-пористые тела, которые содержат в своем объеме до 65% свободного пространства в виде каналов, капилляров и каверн, заполненных атмосферным воздухом, топочными газами, используемыми в процессе формирования частиц, и влагой, количество которой в капиллярно-пористом теле характеризуют удельным влагосодержанием. При нанесении покрывного материала известными способами и при помощи известных устройств покрывной материал не образует прочного и сплошного слоя (оболочки) из-за нанесения на исходный продукт мелкодисперсных частиц, а создается такое же по сути и структуре капиллярно-пористое покрытие. Поэтому для достижения герметичности покрытия слой должен достигать 5,0-12% вес/вес, что в свою очередь приводит к увеличению общего объема пор и капилляров у частицы, расширению диапазона грансостава и изменению в сторону увеличения насыпной плотности получаемого продукта. Так как получаемый покрывной слой неоднороден, влага сквозь поры покрывного материала поступает внутрь частицы (гранулы), соединяется с капиллярной влагой и совместно с кислородом, присутствующим в атмосферном воздухе и топочных газах, провоцирует и ускоряет процесс разложения частицы пероксосоли. Если же покрывной материал образует на частице сплошной однородный слой, то при повышении температуры воздух и топочные газы, находящиеся внутри ее ядра, расширяются, происходит разрушение гранулы и разрыв покрывного слоя и через образовавшиеся трещины происходит контакт с внешней влагой, что в результате также приводит к разложению продукта.

Задачей изобретения является повышение стабильности гранулированного ПКН со стабилизирующим покрытием.

Указанная задача решается тем, что в способе получения гранулированного ПКН со стабилизирующим покрытием, заключающемся в том, что продукт взаимодействия водных растворов перекиси водорода и соды приводят в контакт с ретуром в виде гранул ПКН с последующей сушкой в кипящем слое, часть высушенных гранул разделяют по размером частиц для выделения гранул целевой фракции, а остальную часть возвращают в процесс в качестве ретура, согласно изобретению раствор стабилизирующего агента приводят в контакт с гранулами целевой фракции, процесс ведут в вакууме с последующим скачкообразным поднятием давления до избыточного отрицательного не менее 95 кПа или атмосферного, после чего полученный продукт сушат в кипящем слое, причем гранулы целевой фракции и раствор стабилизирующего агента предварительно подвергают раздельному вакуумированию. Кроме того, вакуумирование на всех операциях ведут при остаточном давлении не более 25 кПа. Кроме того, вакуумирование гранул целевой фракции и раствора стабилизирующего агента осуществляют не менее 40 минут. Кроме того, концентрация исходного раствора стабилизирующего агента составляет 3-20 мас.%. Кроме того, раствор стабилизирующего агента используют в объеме, составляющем 0,09-0,265 объема обрабатываемых гранул целевой фракции.

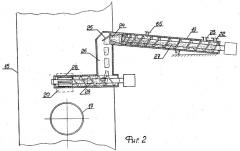

Указанный технический результат достигается также тем, что известное устройство для получения гранулированного ПКН со стабилизирующим покрытием, содержащее последовательно соединенные систему подачи реагентов, один или два смесителя, непосредственно примыкающих к сушилке кипящего слоя, средство для разделения частиц на фракции, линия отвода одной из фракций которого является линией отвода целевого продукта, и систему подачи раствора стабилизирующего агента, смесители сообщены с сушилкой в зоне ввода влажных гранул и в зоне вывода сухих гранул в классификатор, согласно изобретению содержит дополнительные смеситель и сушилку кипящего слоя, систему вакуумирования и, по крайней мере, три накопительных емкости для гранул целевой фракции, сообщенные с линией отвода целевой фракции из классификатора, а система подачи раствора стабилизирующего агента включает, по крайней мере, две мерных емкости для раствора стабилизирующего агента, при этом дополнительный смеситель на входе сообщен с накопительными емкостями для гранул целевой фракции и с мерными емкостями для раствора стабилизирующего агента и соединен с системой вакуумирования, а на выходе сообщен с дополнительной сушилкой кипящего слоя, накопительные емкости для гранул целевой фракции, мерные емкости для раствора стабилизирующего агента соединены с системой вакуумирования и с атмосферой, причем дополнительный смеситель включает три функциональные камеры: камеру смешения, компрессионную камеру и транспортную камеру, камера смешения имеет входные каналы для подачи гранул и раствора стабилизирующего агента и через выходной канал, выполненный в форме конфузора, и герметизированный подпружиненной заслонкой соединена с компрессионной камерой и содержит шнековый транспортер, состоящий из равных по длине секций, первая секция включает винт с равномерным шагом, средняя секция включает винт с равномерным шагом и может иметь выемки на каждой лопасти, расположенные по окружности через 90°, последняя секция включает винт с дифференциально уменьшающимся шагом, транспортная камера расположена под компрессионной камерой и содержит шнековый транспортер, состоящий из двух секций, первая секция занимает основную часть длины шнекового транспортера и включает винт с равномерным шагом, вторая секция расположена напротив входного окна дополнительной сушилки и включает прямоугольные лопасти, длина которых составляет не более 0,8 ширины входного окна дополнительной сушилки. Кроме того, газораспределительная решетка дополнительной сушилки установлена с уклоном до 8° к горизонтали.

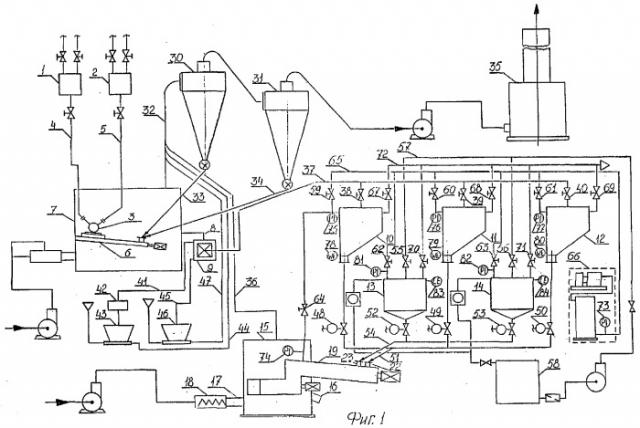

На фиг.1 представлена общая схема установки; на фиг.2 - схема дополнительного смесителя.

Устройство содержит последовательно соединенные: систему подачи исходных реагентов, включающую емкость 1 для раствора перекиси водорода, емкость 2 для раствора соды и два реактора 3 (показан один), соединенных по линиям 4 и 5 с емкостями 1 и 2, два смесителя 6 (показан один), непосредственно примыкающих к противоположным стенкам сушилки 7 и сообщенных с нею каждый двумя окнами: для ввода ретура и ввода влажных гранул в сушилку. Реакторы 3 установлены непосредственно на смесителях 6, которые представляют собой двухшнековые транспортеры, оснащенные двигателями с регулируемым числом оборотов шнеков, вращающихся в противоположных направлениях. Сушилка 7 имеет прямоугольное сечение, оснащена газораспределительной решеткой непровального типа, сечение которой убывает по мере продвижения продукта к зоне выгрузки гранул. Сушилка 7 соединена по линии 8 со средством для разделения гранул по размерам - классификатором 9, средняя линия которого является линией отвода гранул целевой фракции и соединена с накопительными емкостями 10, 11 и 12. Устройство также содержит мерные емкости 13 и 14 для раствора стабилизирующего агента и дополнительную сушилку 15 кипящего слоя цилиндрической формы, установленную вертикально и оснащенную газораспределительной решеткой непровального типа, сечение которой убывает по мере продвижения продукта к зоне выгрузки через патрубок 16 и которая установлена с наклоном до 8° к горизонтали. Сушилка 15 через трубопровод 17 соединена с теплогенератором 18. Непосредственно к сушилке 15 примыкает дополнительный смеситель 19, сообщающийся с нею через входное окно 20. Смеситель 19 включает горизонтальную камеру смешения 21 с входными каналами 22 - для ввода гранул целевой фракции и 23 - для подачи раствора стабилизирующего агента и плавно сужающимся в виде конфузора выходным каналом 24, герметизированным подпружиненной заслонкой 25, выполненной с возможностью, при небольшом усилии, выпуска влажных гранул через канал 24 в компрессионную камеру 26. Камера смешения 21 снабжена шнековым транспортером 27, состоящим из трех равных по длине секций, при этом первая секция расположена под входными каналами 22 и 23 и снабжена винтом с равномерным шагом; вторая (средняя) секция снабжена винтом с равномерным шагом, который может иметь выемки в форме квадрата или полукруга на каждом витке, выполненные на половину высоты от верха оси шнека до верхней кромки винта и расположенные по окружности через 90°; третья (последняя) секция содержит винт с дифференциально уменьшающимся шагом каждого последующего витка, а под компрессионной камерой 26 размещена транспортная камера 28, снабженная шнековым транспортером 29, причем основная часть его длины снабжена винтом с равномерным шагом, который на выходе из камеры 28 переходит в прямоугольные горизонтально ориентированные лопатки в количестве 4-6 штук, расположенные вокруг оси, длина которых равна не более 0,8 ширины входного окна 20 дополнительной сушилки 15. Шнековые транспортеры 27 и 29 снабжены двигателями с регулируемым числом оборотов шнеков. Сушилка 7 снабжена узлом пылеулавливания, включающим каскад аппаратов очистки топочных газов от пыли - циклонов 30 и 31, соединенных с сушилкой 7 по линии 32 и линиям 33 и 34 для возврата уловленного пылеобразного ПКН в смеситель 6; топочные газы из циклов 30 и 31 пропускаются через систему мокрой очистки 35 и выбрасываются в атмосферу. Сушилка 15 соединена с узлом пылеулавливания по линии 36 через линию 32. Классификатор 9 представляет собой двухступенчатое вибросито, средняя фракция из которого по линии 37 направляется в накопительные емкости 10, 11 и 12 через отсечные клапаны 38, 39 и 40, крупная фракция гранул по линии 41 подается на мельницу 42 и после размола через бункер 43 по линии 44 и 32 через циклоны 30 и 31, далее по линям 33 и 34 возвращается в смесители 6; мелкая фракция гранул по линии 45 собирается в бункере 46 и по линии 47 возвращается в смесители 6 тем же путем, что и размол. Накопительные емкости 10, 11 и 12 через дозаторы 48, 49 и 50 по линии 51 соединены с входом 22 смесителя 19; мерные емкости 13 и 14 через дозаторы 52 и 53 по линии 54 соединены с входом 23 смесителя 19 и через отсечные клапаны 55 и 56 по линии 57 - с узлом подготовки раствора стабилизирующего агента 58. Кроме того, накопительные емкости 10, 11, 12, мерные емкости 13, 14 и камера смешения 21 смесителя 19 через отсечные клапаны 59, 60, 61, 62, 63 и 64 по линии 65 соединены с системой вакуумирования 66, причем накопительные емкости 10, 11, 12 и мерные емкости 13 и 14 через отсечные клапаны 67, 68, 69, 70, 71 по линии 72 соединены с атмосферой. Устройство также снабжено измерительными приборами: вакууметром 73, установленным на линии 65; вакууметром 74, установленным в камере смешения 21 смесителя 19; вакууметрами 75, 76, 77, установленными на накопительных емкостях 10, 11 и 12, которые также снабжены весоизмерительными устройствами 78, 79 и 80; вакууметрами 81 и 82, установленными на мерных емкостях 13 и 14, которые также снабжены уровнемерами для жидких сред 83 и 84. Управление средствами измерения и контроля осуществляется с пульта управления (на схеме не показан).

Исходная позиция устройства перед началом работы:

На линии 37 отсечной клапан 38 открыт, а отсечные клапаны 39 и 40 закрыты.

На линии 51 дозаторы 48, 49 и 50 закрыты.

На линии 54 дозаторы 52 и 53 закрыты.

На линии 65 отсечные клапаны 59, 60, 61, 62, 63 и 64 закрыты.

На линии 72 отсечные клапаны 67, 68, 69, 70 и 71 открыты.

На узле 58 начинают процесс подготовки стабилизирующего раствора.

Гранулированный ПКН с заданным фракционным составом и с внешней стабилизацией получают следующим образом: в реакторы 3 по линиям 4 и 5 подаются подготовленные в соответствии с технологическими требованиями водные растворы перекиси водорода и соды. Полученная при их смешении реакционная масса подается в смесители 6 через оросители-распределители пленочного типа. В смесителях 6 реакционная масса распределяется по поверхности затравочных частиц (ретура) и смачивает на их поверхности измельченные и пылевидные частицы ПКН. Процесс смешивания продолжается не более 45 секунд, после чего влажные гранулы через входной патрубок выводятся в сушилку 7 и попадают на газораспределительную решетку, предварительно заполненную гранулами ПКН на высоту расчетного - взвешенного слоя и продуваемую горячими топочными газами, подаваемыми из теплогенератора. В процессе обезвоживания в кипящем слое гранулы транспортируются потоком горячих топочных газов к зоне выпуска высушенных гранул, одна часть которых из сушилки 7 возвращается в смесители 6, а другая часть по линии 8 поступает в классификатор 9. Из промежуточной части классификатора 9 средняя фракция гранул по линии 37 направляется в накопительную емкость 10, наполнение которой контролируется по весоизмерительному устройству 78. При достижении заданного объема наполнения емкости 10 гранулами целевой фракции поток гранул направляют в следующую накопительную емкость 11 открытием отсечного клапана 39. После закрытия отсечных клапанов 38 на линии подачи 37 и 67 на линии сообщения с атмосферой 72 заполняют раствором стабилизирующего агента заданной концентрации (3-20 мас.%, преимущественно 8-15 мас.%) поочередно или одновременно мерные емкости 13 и/или 14 по линии 57 из узла подготовки 58, контролируя заполнение емкостей уровнемерами 83 и/или 84. При достижении заданного объема заполнения мерных емкостей раствором стабилизирующего агента прекращают его подачу и закрывают отсечные клапаны 55, 56, 70 и 71. Включают систему вакуумирования 66, открывают по линии 65 отсечные клапаны 59, 62, 63 и 64 для проведения фазы подготовки (вакуумирования) гранул в накопительной емкости 10 и раствора стабилизирующего агента в мерных емкостях 13 и/или 14. В процессе вакуумирования при остаточном давлении не более 25,0 кПа, преимущественно при 4,0-8,0 кПа, из внутренней полости ядра обрабатываемой гранулы выводятся топочные газы, воздух, часть капиллярной влаги и примеси тяжелых металлов (в виде солей и окислов), попавшие в гранулы ПКН с исходным сырьем в процессе синтеза, а раствор стабилизирующего агента дегазируется с одновременным частичным испарением влаги в пределах 1,0-3,0% от общего объема раствора за весь цикл фазы подготовки. Продолжительность фазы подготовки гранул и раствора стабилизирующего агента длится до полного опорожнения накопительной и мерной емкостей. Начало дозирования гранул из накопительных емкостей 10, или 11, или 12 и раствора стабилизирующего агента из мерных емкостей 13 и/или 14 в камеру смешения 21 смесителя 19 осуществляют не менее чем через 40 минут после начала фазы подготовки (вакуумирования). Подачу компонентов в смеситель 19 ведут в соотношении 0,09-0,265 объема раствора стабилизирующего агента на один объем гранул ПКН.

В промежутке времени между началом фазы подготовки и началом дозирования компонентов в смеситель 19 готовят к работе сушилку 15, заполняя газораспределительную решетку гранулами ПКН или шариками другого инертного материала, например керамики и т.п., диаметром 1,5-2,5 мм на высоту расчетного взвешенного слоя, с использованием наполнителя как капиллярно-пористую систему для равномерного распределения по всей площади решетки подогретого воздуха, поступающего из подрешеточного пространства и нагнетаемого вентилятором по трубопроводу 17 через теплогенератор 18, и как дополнительную подвижную газораспределительную решетку для разрыва связей между комкующимися влажными гранулами ПКН, поступающими из смесителя 19. Включают приводы шнековых транспортеров 27 и 29 в смесителе 19. В заданное время начинают одновременную подачу гранул ПКН, прошедших фазу подготовки, например, из накопительной емкости 10 через дозатор 48 по линии 51 на вход 22 и раствора стабилизирующего агента из мерной емкости 13 через дозатор 52 по линии 54 на вход 23 камеры смешения 21 смесителя 19. При попадании гранул ПКН в камеру смешения 21 совместно с раствором стабилизирующего агента масса гранул начинает интенсивно пропитываться раствором. Сама масса гранул также является капиллярно-пористой системой - моделью капиллярно-пористого тела, состоящей из сферических частиц достаточно малого диаметра и представляющей собой тело, пронизанное капиллярами и капиллярными трубками с кривой осью, которая совпадает с ходом сферических частиц (гранул), где капилляры имеют треугольное поперечное сечение, и площадь их поперечного сечения испытывает правильные чередующиеся изменения от некоторого максимума до минимума. Причем каждая гранула является капиллярно-пористым телом и также впитывает любую смачивающую ее жидкость, независимо от ее химического состава. При этом происходит набухание поверхностного слоя гранулы и его частичное растворение, причем скорость растворения увлажненного ПКН контролируется заданным временем пребывания гранулы ПКН в камере смешения 21, в которой происходит нанесение стабилизирующего агента в процессе механического перемешивания массы в вакууме, а выемки, выполненные на лопастях в средней секции шнека 27, способствуют лучшему перемешиванию за счет возврата части массы влажных гранул сквозь выемки в зону предыдущего витка шнека.

Далее увлажненные гранулы транспортируются к выходному каналу 24, перед которым концентрируются в конфузорном пространстве и затем выдавливаются в виде цилиндрически сформированной массы из канала 24, отжимая подпружиненную заслонку 25, без разгерметизации камеры смешения 21, а значит, и системы в целом, так как уплотненная масса влажных гранул сама является элементом герметизации в выходном канале 24. Затем масса гранул проходит через компрессионную камеру 26, где после вывода ее из зоны вакуума происходит резкий скачок внешнего давления по всей площади поверхности каждой гранулы, т.к. давление в компрессионной камере 26 всегда равно давлению в сушилке 15, которое равно атмосферному или избыточному отрицательному не менее 95 кПа. Скачок давления способствует равномерному распределению раствора стабилизирующего агента не только по поверхности гранулы, но и внедрению раствора в глубь поверхностного слоя на глубину набухания и его фиксации за счет взаимной адсорбции между материалом ядра гранулы и раствором стабилизирующего агента, с одновременной консервацией капиллярных каналов, находящихся под вакуумом, что позволяет избежать внутреннего напряжения гранулы при резких колебаниях температуры и влажности, а также приводит к резкому снижению ее гигроскопичности, что в свою очередь способствует сохранению в течение длительного времени активного кислорода на исходном уровне в составах CMC.

Далее масса влажных гранул попадает на шнековый транспортер 29, который доставляет ее к входному окну 20 и горизонтально ориентированными лопатками забрасывает на газораспределительную решетку дополнительной сушилки 15, для обезвоживания в кипящем слое, а за счет потока горячего воздуха из подрешеточного пространства и наклона решетки до 8° к горизонтали обезвоженные гранулы перемещаются к зоне выгрузки и через патрубок 16 ссыпаются в подготовленную упаковочную тару. Причем увеличение угла наклона газораспределительной решетки более 8° не целесообразно, так как при этом увеличится скорость перемещения гранул к зоне выгрузки и время пребывания гранул в сушилке станет недостаточным для достижения заданного влагосодержания в гранулах конечного продукта.

В начальный момент опорожнения накопительной емкости 10 заканчивается наполнение накопительной емкости 11 и по линии 37 поток гранул направляют в накопительную емкость 12. Затем закрывают отсечные клапаны 39 на линии 37 и 68 на линии 72, после чего накопительную емкость 11 подключают к системе вакуумирования 66 открытием отсечного клапана 60 на линии 65 для проведения фазы подготовки гранул в накопительной емкости 11. После опорожнения накопительной емкости 10 открывают дозатор 49, далее закрывают дозатор 48 и отсечной клапан 59.

Затем открывают отсечной клапан 67 для снятия вакуума во внутренней полости емкости 10, которая оставляется в режиме резерва.

Такая же процедура производится при опорожнении одной из мерных емкостей, например, 13. Так как заполнение в мерных емкостях 13 и 14 в начальной стадии происходило, либо поочередно, либо одновременно и на фазу подготовки (вакуумирования) раствора стабилизирующего агента они были поставлены одновременно, то после опорожнения мерной емкости 13 сначала открывают дозатор 53 на линии 54, далее закрывают дозатор 52 и отсечной клапан 62 на линии 65 и затем открывают отсечной клапан 70 для снятия вакуума во внутренней полости мерной емкости 13 через линию 72 и отсечной клапан 55 на линии 57. Затем из узла подготовки 58 вновь заполняют емкость 13 по линии 57, после заполнения которой закрывают отсечные клапаны 55 и 70, вновь подключаются к системе вакуумирования 66 открытием отсечного клапана 62 на линии 65 и для раствора стабилизирующего агента в емкости 13 начинается фаза подготовки.

Таким образом, цикл работы накопительных емкостей 10, 11 и 12 и мерных емкостей 13 и 14 с выполнением технологических операций в каждой из них повторяется, т.е. непрерывность ведения процесса внешней стабилизации гранул ПКН раствором стабилизирующего агента осуществляется с помощью минимального набора элементов оборудования и дискретной техники, с учетом исключения синхронности выполнения параллельных и одинаковых циклических операций, с использованием динамики ведения технологического процесса с элементами позиционного регулирования.

Стабильность полученных образцов оценивали по методике ЕМ 10005 путем сравнения содержания АК в исходном и стабилизированном материалах до и после испытания в климатической камере, путем смешения с цеолитом в соотношении 50/50 и выдержки при температуре 32°С и относительной влажности 80% в течение 48 часов.

Содержание АК в образцах определяли по методике ЕМ 07278.

В таблице 1 представлены результаты испытаний образцов ПКН, полученных с использованием предложенных способа и устройства, с применением различных стабилизирующих агентов, причем в каждом примере приведен средний результат испытаний 10 проб.

В таблице 2 представлены сравнительные качественные характеристики ПКН стабилизированного по предлагаемому изобретению и известным способом, путем напыления раствора покрывного материала в кипящем слое. В качестве покрывного материала был использован раствор сульфата натрия.

| Таблица 1 | |||||||||

| № п/п | Стабилизирующий агент | Исходная концентрация стабилизир. раствора, % | Объемное соотношение частиц ПКН и раствора стабилизирующего агента | Остаточное давление при вакуумировании, кПа | Мас. доля АК до нанесения покрытия, % | Мас. доля АК в продукте после выдержки в климатич. камере, %. | Стабильность после нанесения покрытия, % | Насыпная плотность, г/дм3 | |

| Исходного материала | После нанесения покрытия | ||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| 1. | Na2SO4 | 3 | 0,18 | 4 | 13,91 | 13,76 | 66,8 | 1215 | 1203 |

| 2. | Na2SO4 | 10 | 0,215 | 8 | 13,91 | 13,88 | 69,92 | 1215 | 1210 |

| 3. | Na2[B(OH)4] | 10 | 0,165 | 15 | 14,10 | 14,00 | 69,00 | 1210 | 1206 |

| 4. | Na2SO4 | 20 | 0,20 | 16 | 13,84 | 13,78 | 70,38 | 1215 | 1265 |

| 5. | Na2SO4 | 15 | 0,265 | 8 | 13,84 | 13,76 | 71,83 | 1215 | 1248 |

| 6. | Na2SO4+MgSO4 | 5+0,5 | 0,175 | 5 | 13,91 | 13,90 | 70,16 | 1215 | 1205 |

| 7. | Na2SO4+MgSO4 | 10+0,5 | 0,09 | 8 | 13,88 | 13,84 | 68,73 | 1215 | 1211 |

| 8. | Na2SO4 | 20 | 0,14 | 8 | 13,86 | 13,61 | 67,7 | 1215 | 1308 |

| 9. | Na2SO4+MgSO4 | 15+0,5 | 0,225 | 10 | 13,91 | 13,82 | 71,14 | 1215 | 1252 |

| 10. | Na2[B(OH)4] | 5 | 0,150 | 25 | 14,10 | 13,95 | 68,3 | 1210 | 1208 |

| Таблица 2 | |||

| Показатели | Исходный ПКН | ПКН с покрытием | |

| По изобретению | По известному способу | ||

| Mac. доля активного кислорода, % (ср.) | 13,8-14,1 | 13,61-14,0 | 11,8-12,3 |

| Средний размер частиц, мкм | 650-950 | 660-980 | 670-1100 |

| Мас. доля сульфата натрия, % | - | 0,9-2,7 | 3,6-4,5 |

| Мас. доля влаги, % | ≈3,0 | 0,8-1,0 | 0,8-1,0 |

| Насыпная плотность, г/дм3 | 1214 | 1200-1210 | 1210-1310 |

| Стабильность, % | 56-61 | 66-72 | 53-56 |

1. Способ получения гранулированного перкарбоната натрия со стабилизирующим покрытием, заключающийся в том, что продукт взаимодействия водных растворов перекиси водорода и соды приводят в контакт с ретуром в виде гранул ПКН с последующей сушкой в кипящем слое, часть высушенных гранул разделяют по размером частиц для выделения гранул целевой фракции, а остальную часть возвращают в процесс в качестве ретура, отличающийся тем, что раствор стабилизирующего агента приводят в контакт с гранулами целевой фракции, процесс ведут в вакууме с последующим скачкообразным поднятием давления до избыточного отрицательного не менее 95 кПа или атмосферного, после чего полученный продукт сушат в кипящем слое, причем гранулы целевой фракции и раствор стабилизирующего агента предварительно подвергают раздельному вакуумированию.

2. Способ по п.1, отличающийся тем, что вакуумирование на всех операциях ведут при остаточном давлении не более 25 кПа.

3. Способ по п.2, отличающийся тем, что вакуумирование гранул целевой фракции и раствора стабилизирующего агента осуществляют не менее 40 мин.

4. Способ по п.1, отличающийся тем, что концентрация исходного раствора стабилизирующего агента составляет 3-20 мас.%.

5. Способ по п.1, отличающийся тем, что раствор стабилизирующего агента используют в объеме, составляющем 0,09-0,265 объема обрабатываемых гранул целевой фракции.

6. Устройство для получения гранулированного перкарбоната натрия со стабилизирующим покрытием, содержащее последовательно соединенные систему подачи реагентов, один или два смесителя, непосредственно примыкающие к сушилке кипящего слоя, средство для разделения частиц на фракции, линия отвода одной из фракций которого является линией отвода целевого продукта, и систему подачи раствора стабилизирующего агента, смесители сообщены с сушилкой в зоне ввода влажных гранул и в зоне вывода сухих гранул в классификатор, отличающийся тем, что содержит дополнительные смеситель и сушилку кипящего слоя, систему вакуумирования и, по крайней мере, три накопительные емкости, сообщенные с линией отвода целевой фракции из классификатора, а система подачи раствора стабилизирующего агента включает, по крайней мере, две мерные емкости, при этом дополнительный смеситель на входе сообщен с накопительными емкостями и с мерными емкостями для раствора стабилизирующего агента и соединен с системой вакуумирования, а на выходе с дополнительной сушилкой кипящего слоя, накопительные емкости и мерные емкости соединены с системой вакуумирования и с атмосферой, а дополнительный смеситель включает три функциональные камеры: камеру смешения, компрессионную камеру и транспортную камеру, камера смешения имеет два входных канала для подачи гранул и раствора стабилизирующего агента и через выходной канал в форме конфузора, герметизированный подпружиненной заслонкой, соединена с компрессионной камерой и содержит шнековый конвейер, состоящий из трех равных по длине секций, первая и средняя секция включают винт с равномерным шагом, последняя секция включает винт с дифференциально уменьшающимся шагом, транспортная камера расположена под компрессионной камерой и содержит шнековый конвейер, состоящий из двух секций, первая секция занимает основную часть длины конвейера и включает винт с равномерным шагом, вторая секция расположена напротив входного окна в дополнительную сушилку и включает прямоугольные лопасти, длина которых составляет не более 0,8 ширины входного окна дополнительной сушилки.

7. Устройство по п.6, отличающееся тем, что в камере смешения винт средней секции шнекового транспортера имеет на каждой лопасти выемки, расположенные по окружности через 90°.

8. Устройство по п.6, отличающееся тем, что газораспределительная решетка дополнительной сушилки установлена с уклоном до 8° к горизонтали.