Способ механической обработки деталей в процессе автоматической наплавки

Иллюстрации

Показать всеИзобретение относится к области машиностроения и может быть использовано при восстановлении или изготовлении деталей машин и инструмента в процессе автоматической наплавки открытой дугой. Режущий инструмент располагают на расстоянии от электрода, определяемом временем остывания наплавленного слоя до оптимальной для резания температуры. Обработку ведут двуплечевым резцом, режущей кромке которого сообщают возвратно-качательное движение по дуге окружности с заданным радиусом RИ1, равным длине первого плеча резца. Длину второго плеча резца RИ2 определяют в соответствии с выражением RИ2=kтрRИ1, где kтр - коэффициент трансформации механической энергии линейного двигателя. Режущую кромку резца располагают относительно перпендикуляра к прямой, соединяющей ось вращения детали и ось качания резца под углом γ, значение которого определяют в соответствии с выражением γ=90-α/2, где α - угол хода резца за один цикл резания. Это позволит повысить эффективность процесса механической обработки, увеличить стойкость инструмента и повысить качество обработанной поверхности. 3 ил.

Реферат

Изобретение относится к области машиностроения и может быть использовано при изготовлении или восстановлении деталей машин и инструмента в процессе автоматической наплавки преимущественно трудно обрабатываемыми материалами.

Известен способ механической обработки металлов [1] с подогревом в зоне резания, осуществляемым электрической дугой под слоем флюса, содержащим разупрочняющие элементы, например серу. Однако известный способ не предполагает совмещения операции подогрева с нанесением покрытия, не обеспечивает безотходности производства. Кроме того, флюс при обработке перемешивается со стружкой, что требует последующего их разделения.

Известен способ [2] восстановления изношенных цилиндрических деталей, наиболее близкий по своей технической сущности (прототип), основанный на совмещении процессов наплавки с механической обработкой металла в горячем состоянии за счет использования сварочной дуги. Реализуется этот способ наплавочной установкой для восстановления цилиндрических деталей, где обработку наплавленной поверхности ведут резцом, которому сообщают возвратно-поступательное движение по касательной к поверхности детали так, что режущая кромка движется по прямой, параллельной касательной и отстающей от нее на глубину резания в тело детали. При этом можно отметить следующие недостатки:

- стружка поступает в отходы и смешивается с флюсом при наплавке;

- применение способа только для цилиндрических деталей;

- недостаточная стойкость инструмента из-за высокой твердости металла в зоне обработки, средняя температура обработки составляет 505°С [3, стр.22];

- неудовлетворительное качество поверхностного слоя после наплавки.

Задачей настоящего изобретения является повышение эффективности и удешевление процесса механической обработки наплавленных поверхностей за счет исключения выхода металла в отходную стружку, увеличения стойкости инструмента путем снижения времени контакта с разогретым металлом и повышение качества поверхности после наплавки за счет уменьшения высоты неровностей обрабатываемой поверхности.

Поставленная задача достигается тем, что в способе механической обработки деталей в процессе автоматической наплавки обработку наплавленной поверхности ведут двухплечевым резцом, совершающим возвратно-качательное движение, при этом его режущей кромке сообщают перемещение по дуге с заданным радиусом Rи1, который равен длине первого плеча резца. Перемещение режущей кромки резца по дуге дает возможность обрабатывать наряду с цилиндрическими деталями плоские детали или детали сложной формы, имеющие элементы плоской поверхности.

Угол хода резца за один цикл резания α определяют в соответствии с выражением

где Rд - радиус детали с учетом наплавленного слоя;

h - максимальная глубина резания;

h3 - заданная величина воздушного зазора между режущей кромкой резца в конце каждого цикла резания и наплавленной поверхностью.

Длину второго плеча резца Rи2 рассчитывают по выражению

где kтр - заданный коэффициент трансформации механической энергии линейного двигателя.

Располагают режущую кромку относительно перпендикуляра к прямой, соединяющей ось О вращения детали и ось O1 качения резца, под углом γ, значение которого определяют в соответствии с выражением

Длину линейного хода рабочего органа двигателя δ, обеспечивающую заданную величину охлаждающего резец зазора h3, определяют по следующему выражению:

Для реализации процесса резания наплавленного металла с заданными прочностными свойствами к режущей кромке резца прикладывают усилие, величину которого определяют из выражения

где β=0,8...0,95 - коэффициент, учитывающий расплавление металла в приповерхностном слое;

l - длина контактной площадки, заключенной между режущей кромкой резца и наплавленной поверхностью детали;

b - ширина режущей кромки резца;

σв - прочность наплавленного металла в зоне резания.

Для обеспечения заданного класса чистоты (высоты hн микронеровностей) обработки наплавленного металла, режущей кромке задают необходимую частоту возвратно-качательного движения, которую определяют из выражения

где Vд - линейная скорость вращения детали;

hн - заданная величина высоты микронеровностей поверхности после процесса обработки.

Существенными признаками технического решения, обладающими новизной, являются

- механическая обработка деталей в процессе автоматической наплавки сварочной дугой заключается в сообщении возвратно-качательного движения режущей кромки резца, движущейся по дуге заданного радиуса Rи1;

- режущую кромку резца располагают под углом γ относительно перпендикуляра к прямой, соединяющей ось О вращения детали и ось О1 качения резца;

- режущую кромку резца в процессе резания поворачивают на угол α, по которому определяется необходимая длина линейного хода двигателя;

- возможность обрабатывать наряду с цилиндрическими деталями плоские детали или детали сложной формы, имеющие элементы плоской поверхности, не нарушая условий охлаждения резца;

- возможность получения заданного качества обработанной поверхности, обеспечивая необходимую частоту возвратно-качательного движения режущей кромки резца.

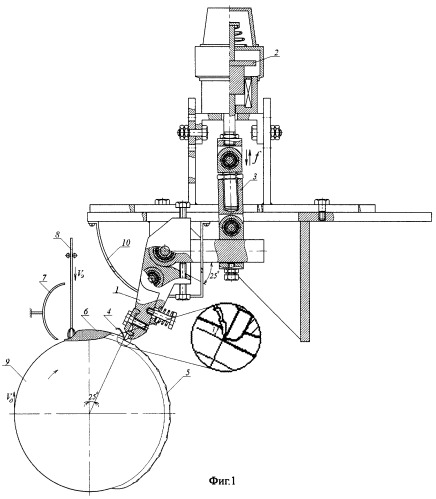

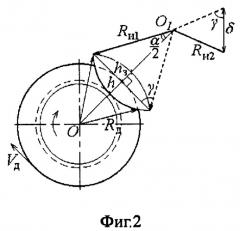

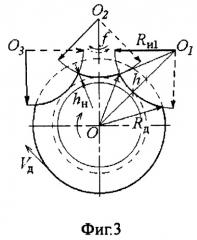

Изобретение поясняется чертежами. На фиг.1 изображена принципиальная схема способа механической обработки цилиндрической детали в процессе автоматической наплавки с приводом режущего инструмента от линейного электромагнитного двигателя (ЛЭМД). На фиг.2 представлена графическая модель цикла резания детали цилиндрической формы. На фиг.3 представлена графическая схема трех циклов процесса резания металла, наплавленного на цилиндрическую поверхность детали.

Согласно фиг.1 резец рычажного типа 1, совершающий возвратно-качательные движения путем импульсного воздействия на второе его плечо, заданной длины, якоря ЛЭМД 2 через передаточное устройство 3, срезает стружку 4 с наплавленной поверхности 5 и подает ее в наплавочную ванну 6. Стружка, отклонившаяся от заданной ей резцом траектории, направляется в наплавочную ванну отражающим экраном 7. Наплавка производится электродом 8, подающимся с заданной скоростью Vэ на обрабатываемую деталь 9, вращающуюся с заданной скоростью Vд, обеспечивающей равномерность наплавленного слоя и создание в зоне резания металла заданной структуры. Защитный экран 10 предохраняет от теплового излучения подшипниковые соединения и обмотку линейного двигателя.

На фиг.2 изображена графическая модель цикла резания детали цилиндрической формы, где плечи двухплечевого резца представлены соответственно двумя отрезками Rи1 и Rи2. Изменение отношения Rи1/Rи2 позволяет изменять длину траектории движения режущей кромки, не меняя при этом длины δ хода линейного двигателя, что дает возможность обеспечить заданную величину h3 воздушных зазоров для охлаждения резца. Располагают режущую кромку относительно перпендикуляра к прямой OO1 под углом γ, значение которого определяют в соответствии с выражением (3).

Зависимость высоты hн микронеровностей от частоты f возвратно-качательного движения резца становится очевидной путем рассмотрения нескольких циклов резания (фиг.3). Первый цикл - это движение режущей кромки по дуге окружности с центром в точке O1, второй цикл - с центром в точке О2, третий - в точке О3. Обрабатываемой детали сообщают вращательное движение с постоянной скоростью Vд, а инструменту возвратно-качательное движение с частотой f. Высота неровностей образуется при пересечении двух соседних дуг траектории движения режущей кромки, следовательно, высота hн микронеровностей тем меньше, чем больше частота f и меньше скорость Vд.

Точка начала резания определяется из условия обеспечения надежного врезания инструмента при наибольшей его стойкости. Надежность врезания тем выше, чем меньше твердость в точке начала резания. Твердость же нелинейно зависит от температуры при прочих равных условиях. Поэтому очень низкие значения твердости металла достижимы лишь при температурах, близких к температуре плавления. Обработка металла с такой температурой значительно снижает стойкость инструмента. Таким образом, существует интервал значений твердости металла в точке начала резания, обеспечивающий наивысшую стойкость инструмента. Экспериментально это значение определено, и оно равно 18-28 HRCЭ.

Определение точки врезания производится путем построения графика распределения твердости по оси наплавки в конкретных условиях. Для этого определяют расчетным или экспериментальным методом распределения температур по оси наплавки за ванной расплава в квазистационарном режиме. На образце, наплавленном в конкретных условиях, определяют экспериментальную температуру Т°С, соответствующую указанной выше твердости наплавленного металла. Точкой врезания будет пересечение изотермы наплавки с температурой Т°С с осью наплавки на детали. Измеряется или рассчитывается расстояние от дуги до точки врезания.

В точке врезания располагают режущую кромку инструмента под углом α/2 относительно наплавляемой поверхности, определяемым из выражения (1).

Способ реализуется следующим образом: на заготовке, идентичной наплавляемой детали, начинают опытную наплавку на режимах, назначенных ранее. После установления стационарного процесса наплавку прекращают и фиксируют положение изотермы кристаллизации относительно источника тепла (электрической дуги), производят расчет температуропроводности для точки, расположенной на поверхности наплавки, на изотерме кристаллизации по известной теплопроводности и режимах наплавки по уравнению температурного слоя предельного состояния от сосредоточенного источника в подвижных координатах. Образец с наплавкой помещают в печь и определяют твердость наплавки при разных температурах. Находят температуру, соответствующую интервалу твердости 18-28 HRCЭ. По методике [4] находят расстояние от источника тепла до точки с заданной твердостью. Производят настройку установки. Задают значение класса чистоты обработки. По формуле (6) осуществляется расчет необходимой частоты возвратно-качательных движений режущей кромки резца (частоты ходов ЛЭМД), обеспечивающей заданный класс чистоты обработки. На детали начинают наплавку. Режущему инструменту задается возвратно-качательное движение.

В качестве примера опишем способ механической обработки при электродуговой наплавке проволокой Св 08 на заготовку материала сталь 45 при скорости наплавки Vд=10 м/ч и скорости подачи Vэ=10 м/ч. Экспериментально определено, что твердости 20 HRCЭ материал наплавки достигает при 700°С, длина хвостовой части ванны при данных режимах наплавки составила открытой дугой 16 мм при квазистационарном режиме. Расчет значений температуропроводности α проводили по математическому выражению из источника [5]

где х - расстояние от источника нагрева до изотермы кристаллизации (х=16 мм);

Т - температура плавления материала наплавки (1300°С);

λ - теплопроводность материала наплавки (0,075 Вт/см°С);

Vд - скорость наплавки.

После подстановки численных значений и подсчета результатов значение температуропроводности равно α=0,5 см2/с.

Подсчет по тому же выражению значения Т2 для различных координат х при температуропроводности α=0,5 см2/с определил распределение температур от источника нагрева до изотермы кристаллизации. После этого было определено расстояние от электрода до точки врезания в наплавленный металл режущей кромки при температуре 700°С, которое составило 53 мм.

Угол поворота режущей кромки резца α при совершении цикла резания согласно (1) равен

где радиус детали Rд=60 мм; длина первого плеча резца Rи1=40 мм; максимальная глубина резания h=1 мм; заданная величина охлаждающих резец зазоров h3=10 мм.

Располагают режущую кромку относительно перпендикуляра к прямой, соединяющей ось вращения детали и ось качения резца, под углом γ, значение которого определяют в соответствии с выражением (3)

Длину δ линейного хода рабочего органа двигателя, обеспечивающую заданную величину охлаждающего резец зазора h3, определяют по формуле (4)

где заданный коэффициент трансформации равен kтр=0,5.

В процессе резания наплавленного металла к режущей кромке резца прикладывают усилие, величину которого определяют из выражения (5)

где коэффициент, учитывающий расплавление металла в приповерхностном слое: β=0,9; максимальная длина контактной площадки: l=1 мм; ширина режущей кромки резца: b=5 мм; прочность наплавленного металла в зоне резания: σв=100 МПа.

Для обеспечения заданного класса чистоты обработки наплавленного металла, например hн=5 мкм, режущей кромке задают необходимую частоту возвратно-качательного движения, которую определяют по формуле (6)

где линейная скорость вращения детали равна Vd=10 м/ч.

Технико-экономические преимущества способа по сравнению с аналогом и прототипом заключаются в следующем:

- возможность осуществления безотходной обработки путем повторной переплавки стружки, срезанной и направленной резцом в наплавочную ванну;

- возможность получения заданного качества обработанной поверхности (заданную величину высоты микронеровностей hн), задавая соответствующую частоту возвратно-качатального движения режущей кромки резца;

- возможность обрабатывать наряду с цилиндрическими деталями плоские детали или детали сложной формы, не нарушая условий охлаждения резца.

Литература

1. Авт.свид. №421429, В 23 В 1/00, 1972.

2. Авт.свид. №4861746, В 23 К 9/04, 1990.

3. Бойко Н.И. Фрезерование широкослойной наплавки цилиндрических деталей. Монография. Депонированная рукопись. 1987.

4. Рыкалин Н.Н. Процессы распространения тепла при дуговой сварке. Часть 1. М.-Л.: АН СССР, 1947.

5. Авт.свид. №1146166, В 23 К 28/00, 1982.

Способ механической обработки деталей в процессе автоматической наплавки открытой дугой, при котором режущий инструмент располагают на расстоянии от электрода, определяемом временем остывания наплавленного слоя до оптимальной для резания температуры, отличающийся тем, что обработку ведут двуплечевым резцом, режущей кромке которого сообщают возвратно-качательное движение по дуге окружности с заданным радиусом RИ1, равным длине первого плеча резца, а длину второго плеча резца RИ2 определяют в соответствии с выражением

RИ2=kтрRИ1,

где kтр - коэффициент трансформации механической энергии линейного двигателя,

при этом режущую кромку резца располагают относительно перпендикуляра к прямой, соединяющей ось вращения детали и ось качания резца под углом γ, значение которого определяют в соответствии с выражением

где α - угол хода резца за один цикл резания, который определяют в соответствии с выражением

где RД - радиус детали с учетом наплавленного слоя;

h - максимальная глубина резания;

h3 - заданная величина воздушного зазора между режущей кромкой резца в конце каждого цикла резания и наплавленной поверхностью детали,

а длину хода якоря δ определяют в соответствии с выражением

δ=RИ1kТРsinα/sinγ,

при этом к режущей кромке резца прикладывают усилие, величину которого определяют из выражения

Fрез=βlbσB,

где β=0,8...0,95 - коэффициент, учитывающий расплавление металла в приповерхностном слое;

l - длина контактной площадки, заключенной между режущей кромкой резца и наплавленной поверхностью детали;

b - ширина режущей кромки резца;

σb - прочность наплавленного металла в зоне резания,

а режущей кромке резца задают частоту возвратно-качательного движения, которую определяют в соответствии с выражением

где VД - заданная скорость вращения, обеспечивающая равномерность наплавленного слоя и создание в зоне резания металла заданной структуры;

hн - заданная величина высоты микронеровностей поверхности после процесса обработки.