Модифицированный полимерный материал (варианты) и способ формирования экструдированного продукта

Иллюстрации

Показать всеИзобретение относится к модифицированному полимерному материалу с частицами бемита, бемитному материалу, и способу формирования экструдированного продукта. Модифицированный полимерный материал содержит полимерную основу и частицы бемита. Частицы бемита представляют собой иглообразные частицы, имеющие коэффициент формы, составляющий, по меньшей мере, около 3:1, где коэффициент формы представляет собой отношение самой большой длины частицы к ее самой большой ширине, причем наибольший размер частиц бемита лежит в диапазоне от 50 до 2000 нм. Способ формирования экструдированного продукта заключается в том, что вначале готовят модифицированный полимерный материал из полимерной основы и частиц бемита. Затем материал экструдируют, при этом частицы бемита диспергированы в экструдированном продукте. Изобретение позволяет улучшить модуль упругости, модуль изгиба, модуль хранения, прочность на растяжение, температуру деформации экструдированного продукта. 3 н. и 26 з.п. ф-лы, 14 ил.

Реферат

Область применения изобретения

Настоящее изобретение имеет отношение к частицам бемита, а в частности к частицам бемита, которые хорошо подходят для использования в качестве наполнителей для термопластических смол.

Известный уровень техники

Бемит уже давно признан подходящим наполнителем для термопластических смол, по причине мелкого размера частиц и относительной инертности по отношению к полимеру, в котором он диспергирован. Он позволяет существенно повысить модуль упругости и термические характеристики, и уже был предложен в качестве антипирена в патенте США No. 6143816.

Предпочтительной формой бемита, как это указано в ряде патентов, таких как патенты США 5360680 и 5401703, являются мелкие хлопья, позволяющие образовать войлок, в то время как известные ранее мелкие гранулированные порошки бемита, полученные за счет процесса измельчения, имеют тенденцию к образованию более крупных гранул и поэтому являются менее эффективными при использовании в качестве материала наполнителя. Следует иметь в виду, что другие способы приготовления мелких частиц бемита вызывают другие проблемы. Например, пиролиз может приводить к образованию ряда загрязнений продукта в виде бемита, а обычные гидротермические обработки могут приводить к получению плотных агломератов ромбических призм, которые трудно разделить. Усовершенствованные гидротермические обработки гидратов окиси алюминия, такие как описанные в патенте США 5194243 (которые основаны на более ранних работах, описанных в патентах США 2763620; 2915475; 3385663; 4117105 и 4344928), вводят концепцию введения затравки, для конверсии предшественника бемита с использованием затравок бемита. Было найдено, что при этом требуется высокий уровень введения затравки, составляющий по меньшей мере 15% затравки бемита, чтобы получить сверхтонкую дисперсию бемита главным образом с равноосными частицами.

Все усилия такого рода приводят к получению хлопьевидных или равноосных частиц бемита, которые нелегко диспергировать как индивидуальные частицы в полимере, если только их не обрабатывать поверхностно-активным веществом, предназначенным для улучшения дисперсности. В качестве типичных поверхностно-активных веществ используют амино-силаны, которые обладают способностью сцепления с гидрофильными поверхностями частиц, придавая им поверхность, более совместимую с органическим полимером, в котором частицы были диспергированы. Это позволяет исключить образование скоплений, которые могут возникать без такой обработки. Указанная тенденция усиливается при уменьшении размера частиц по причине увеличения поверхностной энергии, естественно происходящей при уменьшении размера.

В соответствии с настоящим изобретением предлагается новая форма бемита, которая легко может быть диспергирована в термопластичном полимере на уровне наночастиц без необходимости в какой-либо обработке поверхности, что позволяет получить существенно улучшенный набор свойств по сравнению с известными ранее наполнителями из бемита.

Краткое изложение изобретения

В соответствии с первым вариантом осуществления настоящего изобретения предлагается модифицированный полимерный материал, который содержит полимерную основу и частицы бемита, находящиеся в полимерной основе, причем частицы бемита представляют собой главным образом анизотропно сформированные частицы, имеющие коэффициент формы, составляющий по меньшей мере около 3:1.

В соответствии с другим вариантом осуществления настоящего изобретения предлагается модифицированный полимерный материал, который содержит полимерную основу и частицы бемита, не имеющие поверхностно-активных веществ и диспергированные в полимерной основе.

В соответствии с еще одним вариантом осуществления настоящего изобретения предлагается бемитный материал, который главным образом содержит частицы бемита, имеющие коэффициент формы, составляющий по меньшей мере около 3:1.

В соответствии с еще одним вариантом осуществления настоящего изобретения предлагается способ получения продукта, который предусматривает приготовление модифицированного полимерного материала, имеющего полимерную основу и частицы бемита, которые представляют собой главным образом анизотропно сформированные частицы, имеющие коэффициент формы по меньшей мере около 3:1, и экструдирование модифицированного полимерного материала с получением экструдированного продукта, в котором частицы бемита диспергированы в экструдированном продукте.

Краткое описание чертежей

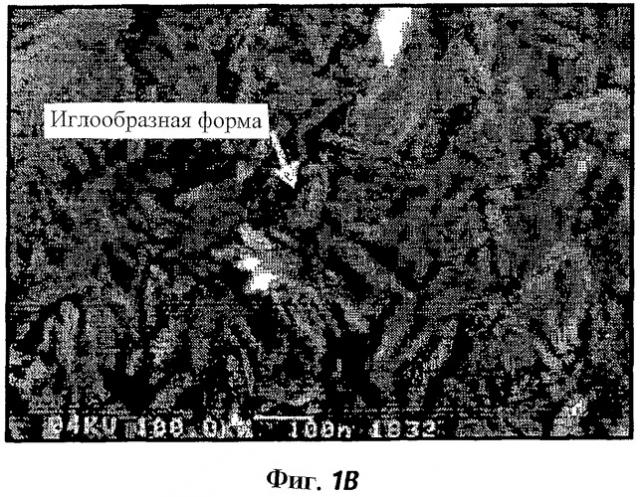

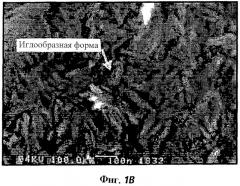

На фиг.1А и 1В показаны известные тонко диспергированные частицы бемита (фиг.1А) и иглообразные частицы бемита в соответствии с настоящим изобретением (фиг.1В).

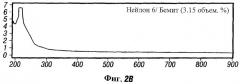

На фиг.2А, 2В и 2С показаны спектры в УФ-области и в видимой области только нейлона 6 и нейлона 6 с двумя уровнями введения бемита.

На фиг.3А, 3В и 3С приведены ИК спектры преобразования Фурье для трех составов, УФ спектры которых приведены на фиг.2А, 2В и 2С.

На фиг.4 показаны соответствующие N 1s спектры для тех же трех составов.

На фиг.5 показана электронная микрофотография Нейлона 6 с 6.62 об.% бемита, полученная с большим увеличением в просвечивающем электронном микроскопе.

На фиг.6А и 6В показаны гистограммы для различных физически свойств только нейлона 6, нейлона 6 с 3.15 об.% обычного бемита и нейлона 6 с 3.15 об.% иглообразного бемита в соответствии с настоящим изобретением.

На фиг.7 показана электронная микрофотография термопластичного полиуретана (Isoplast 301 фирмы Dow Chemical Company), с 1.86 об.% бемита, полученная с большим увеличением в просвечивающем электронном микроскопе.

На фиг.8 показана гистограмма, на которой можно видеть влияние амино-силановых добавок на улучшение модуля хранения эпоксидной смолы, имеющей 5 об.% иглообразных частиц бемита, диспергированных в ней.

Подробное описание изобретения

В соответствии с настоящим изобретением предлагаются частицы бемита, которые представляют собой иглообразные (или анизотропные) кристаллы, имеющие наибольшую длину по меньшей мере 50 нм, преимущественно от 50 до 2000 нм, а еще лучше от 100 до 1000 нм; и, главным образом, одинаковые размеры, перпендикулярные к длине, каждый из которых меньше чем 50 нм; и коэффициент формы, определенный как отношение наибольшей длины к наибольшей ширине, перпендикулярной к длине, составляющий по меньшей мере 3:1, а преимущественно по меньшей мере 6:1. Для ясности такие частицы будут называться далее в этом описании как "иглообразные".

Совершенно неожиданно оказалось, что объединение гидротермических условий с относительно низким уровнем затравливания приводит к преимущественному росту бемита вдоль одной оси, так что чем длительнее продолжают гидротермическую обработку, тем длиннее становятся полученные иглообразные частицы бемита. Удивительно, что эти иглообразные частиц бемита не требуют обработки поверхности для того, чтобы быть индивидуально и равномерно диспергированными, то есть для того чтобы получить равномерное распределение в объеме полимера, главным образом без образования агрегатов, при помощи обычных процессов компаундирования. Эта характеристика получения равномерного и индивидуального распределения далее называется "нанодисперсностью".

Иглообразные частицы в соответствии с настоящим изобретением имеют площадь поверхности, измеренную в соответствии с методикой BET, составляющую по меньшей мере 75 м2/г, а преимущественно от 100 до 300 м2/г.

В соответствии с настоящим изобретением предлагаются также полимеры, модифицированные за счет введения от 0.5 до 20%, а преимущественно от 2 до 10%, по объему (на основании суммарного объема полимер плюс бемит), иглообразных частиц бемита в соответствии с настоящим изобретением. В качестве примеров полимеров, в которых могут быть диспергированы иглообразные частицы бемита, можно привести, например, полиамиды (такие как, например, нейлон 6 и нейлон 12), термопластичные полиуретаны, полиалкилен-гликоли, этилен/ виниловый спирт полимеры, эпоксидные смолы, смолы на базе акрилата и т.п. Чаще всего полимерами являются термопластичные полимеры, так как они имеют очень хорошую дисперсность при использовании обычных технологий компаундирования полимеров, когда используют мощные смесители, экструдеры и т.п. Кроме того, известно, что наполнители для модификации физических свойств полимеров чаще всего используют для термопластических полимеров. Продукты в соответствии с настоящим изобретением имеют уникальное свойство (возможно, связанное с их игольчатой формой), которое заключается в том, что после экструзии частицы бемита становятся выровненными (по направлению) в полимере, так что полимер, упрочненный при помощи таких иглообразных частиц, имеет существенно улучшенные физические свойства, такие как прочность на изгиб, в направлении экструзии.

Можно полагать, что уникальная дисперсность иглообразных частиц бемита проистекает за счет их способности к образованию водородных связей с полярными группами полимерных цепей, что благоприятствует моно-диспергированному состоянию. Иглообразные частицы бемита могут быть также диспергированы в других полимерах, которые являются неполярными, за счет добавки обычных диспергирующих веществ, таких как амино-силаны.

Так как термореактивные смолы, такие как фенолоальдегидные полимеры и смолы на базе акрилата, являются полярными по своему характеру, то можно полагать, что иглообразные частицы бемита могут быть полностью диспергированы как индивидуальные частицы в таких полимерах, если введение частиц производить ранее существенного развития стадии сшивания, например, при наличии ингредиентов, которые образуют полимер, или в В-стадии отверждения смолы, такой как фенолоальдегидный полимер.

Иглообразные частицы бемита в соответствии с настоящим изобретением могут быть приготовлены при помощи гидротермальной обработки, в которой предшественник бемита диспергируют/суспендируют в воде и нагревают при температуре от 100 до 300°С, а преимущественно от 150 до 250°С, в автоклаве при самопроизвольно возникающем давлении от 1×105 до 8.5×106 Н/м2, а преимущественно от 5×105 до 1.2×106 Н/м2, в течение времени от 1 до 24 часов, а преимущественно от 1 до 3 часов. Процентное содержание предшественника бемита в дисперсии составляет от 5 до 40%, а преимущественно от 10 до 30%. Вместе с предшественником бемита дисперсия содержит от 2 до 15 вес.%, а преимущественно от 5 до 10 вес.%, в пересчете на вес предшественника, частиц бемита. Частицы бемита действуют как частицы затравки, вокруг которых кристаллизуется бемит, образованный за счет конверсии предшественника. За счет условий гидротермической обработки и относительно низкого содержания затравки рост указанных кристаллов бемита происходит преимущественно вдоль единственной оси, в результате чего получают кристаллы игольчатой формы, которые остаются индивидуально диспергированными.

Предшественником бемита может быть любой тригидрохлорид алюминия, такой как бейерит или гиббсит, но это может быть также и мелко размолотый боксит. Можно также использовать гамма оксид алюминия в качестве исходного материала. В том случае, когда используют не чистый материал, такой как боксит, для получения иглообразных частиц бемита, может быть желательно, ранее введения полученных частиц бемита в полимер, промыть их для удаления примесей, таких как гидрохлориды кремния или титана, а также для снижения по меньшей мере части содержания кремния, которые являются остатком обычных примесей, присутствующих в природных бокситных рудах.

Кроме неожиданно легкой и полной нанодисперсности в полимерах, имеющих полярные группы, иглообразные частицы бемита легко диспергируются и в других полимерах после проведения соответствующей обработки поверхности при помощи поверхностно-активного вещества, такого как аминосилан, например, типа А-1100, который может быть закуплен на фирме Aldrich Chemicals.

По причине нанодисперсности частиц и их очень малых размеров, введение таких частиц наполнителя оказывает минимальное влияние или практически не оказывает влияния на прозрачность тонкой пленки полимера, даже при уровнях введения до 10 об.%. Это является весьма ценным свойством в некоторых обстоятельствах. Это также означает, что легко могут быть получены тонкостенные отливки, практически не имеющие точек непрочности (слабины) или разрывов на поверхности, полученных за счет введения агломератов частиц.

После осуществления гидротермического процесса часто желательно отделить любой не прореагировавший материал и любые твердые агрегаты. Это обычно может быть сделано при помощи простого процесса центрифугирования или даже за счет простого спуска жидкой фазы, содержащей пептризированный бемит, из осажденной или не прореагировавшей фазы.

Приготовление иглообразного бемита

Пример 1

В автоклав загрузили 250 г гиббсита типа CV3002, который может быть закуплен на фирме Alcoa; 25 г бемита Catapal В pseudobohemite, который может быть закуплен на фирме SASOL; 1000 г деионизированной воды; и 56 г 18% азотной кислоты. Бемит был предварительно диспергирован в 100 г воды и 7 г кислоты, ранее добавления гиббсита и остальной воды и кислоты.

Температуру в автоклаве повышали до 180°С в течение 45 минут и поддерживали на этом уровне в течение 2 часов, при перемешивании смеси со скоростью 530 об/мин. Поддерживали самопроизвольно возникающее давление около 150 psi (фунт на квадратный дюйм). Затем дисперсия бемита была извлечена из автоклава и жидкость была удалена при температуре 95°С. Полученную массу измельчали до размера частиц меньше чем 100 меш.

Полученные частицы бемита имеют вид иглообразных частиц, как это показано на фиг.1В. Для сравнения, на фиг.1А показаны известные частицы бемита типа С-200 фирмы SASOL. Следует иметь в виду, что бемит С-200, подобно большинству имеющихся в продаже порошков бемита, содержит в основном равноосные частицы (имеющие равные размеры в трех взаимно перпендикулярных направлениях), за исключением некоторых видимых агломератов. Иглообразные кристаллы в таком бемите являются редкостью. В отличие от этого, частицы в соответствии с настоящим изобретением являются главным образом индивидуальными и иглообразными, имеющими диаметр около 10-20 нм и длину около 100-200 нм.

Пример 2

В этом Примере описана методика, которая была использована для перемешивания бемита в соответствии с настоящим изобретением с нейлоном 6, и свойства полученных продуктов при двух различных уровнях введения бемита, в сравнении с немодифицированным полимером.

Гранулированный Нейлон 6 сушили в течение ночи при температуре 80°С и затем перемешивали с заданным количеством наполнителя. Затем полученную смесь пропускали через двушнековый экструдер с отводом газов типа Weiner & Pfleiderer ZSK-30. Температуру цилиндра экструдера поддерживали на уровне 235-245°С, а скорость поддерживали на уровне 300 об/мин. Экструдированный материал был охлажден, гранулирован и высушен при 80°С.

Затем получали образцы для испытаний при помощи литьевого формования гранулированного материала, при поддержании температуры цилиндра экструдера на уровне 250-270°С и температуры литьевой формы 70-90°С.

Указанным образом были приготовлены 3 образца: один без наполнителя; другой с 3.15 об.% иглообразного бемита в соответствии с настоящим изобретением; и третий с 6.62 об.% этого же бемита. На фиг.2А, 2В, 2С, 3А, 3В, 3С и 4 показаны спектры излучения для указанных трех образцов в УФ и видимой областях спектра, а также в ИК с Фурье-преобразованием, рентгеновской и N 1s областях спектра. Сравнение фиг.2А с фиг.2В и 2С показывает, что нанокомпозит главным образом не имеет поглощения в диапазоне длин волн от 400 до 700 нм, что соответствует максимальному диапазону длин волн для УФ и видимой областей спектра. Сравнение фиг.3А с фиг.3В и 3С показывает влияние бемита на пропускание света через тонкую пленку образца. Задачей является показать, что характерный сдвиг вокруг 3060 см-1 является минимальным при увеличении содержания бемита. Известно, что это связано с образованием водородной связи и четко указывает, что образование водородной связи между нейлоном и бемитом является по меньшей мере одним из механизмов, за счет которых ускоряется нанодисперсия бемита в нейлоне.

На фиг.4 показан тот же самый феномен за счет сдвига пика энергия связи N 1s ориентировочно на 400 эВ при увеличении содержания бемита.

На фиг.5 показана расслоенная поверхность продукта, содержащего 6-62 об.% частиц бемита. Изображение было получено с использованием просвечивающей электронной микроскопии при увеличении Х51К. На изображении четко видны отдельные иглообразные частицы бемита, которые равномерно и индивидуально диспергированы в полимере без агломерации.

Пример 3

В этом Примере был исследован эффект введения обычного бемита, примером которого является бемит С-200 фирмы SASOL, частицы которого показаны на фиг.1А, при сравнении с введением такого же количества бемита в соответствии с настоящим изобретением, частицы которого показаны на фиг.1В. В каждом случае компаундирование образцов производили в соответствии с описанным в Примере 2. Производили измерение модуля упругости, модуля изгиба, Е' (модуля хранения по измерениям DMA) при 30°С и 135°С, прочности на растяжение и температуры деформации (материала) из-за теплового нагрева, для немодифицированного нейлона 6 и этого же полимера с введением обычного бемита и бемита в соответствии с настоящим изобретением. Полученные результаты представлены в виде гистограмм на фиг.6А и 6В. Эти гистограммы четко показывают, что иглообразный бемит превосходит обычный бемит, часто в значительной степени.

Пример 4

В этом Примере бемит в соответствии с настоящим изобретением был диспергирован в эпоксидной смоле. В качестве эпоксидной смолы была выбрана смола типа Buehler's Epo-Kwik, вместе с ее отвердителем. Бемит, который был использован в предыдущих примерах, был перемешан с компонентом смолы до получения однородной смеси, которую разделили на 4 образца. К трем образцам были добавлены различные поверхностно-активные вещества (ПАВ), в количестве, составляющем 0.5% от веса бемита в составе. В качестве ПАВ использовали тетраэтоксилан (TEOS); гамма-глисидоксипропилтриметоксисилан (GPTS); и 3-аминопропилтриметоксисилан (А-1100). Четвертый образец не содержит добавки ПАВ. Смеси перемешивали в течение ночи на горячей плите при поддержании температуры от 40 до 85°С. Затем произвели 4 обработки ультразвуком каждой смеси, с длительностью каждой от 2.5 до 3 минут, с охлаждением между обработками в ледяной ванне. Затем образцы помещали в алюминиевые поддоны и прикладывали вакуум на 20 минут для удаления воздуха. Затем добавляли компонент отвердителя эпоксидной смолы, в количестве, составляющем 1/5 количества смолы, после чего смесь тщательно перемешали и затем оставили на ночь для отверждения при комнатной температуре. Отверждение завершили при 100°С при уставке #4 в течение трех часов. Затем было произведено испытание отвержденных образцов на модуль хранения. Полученные результаты показаны в виде гистограмм на фиг.8, где данные для не модифицированной эпоксидной смолы приведены для сравнения. Гистограммы показывают, что один бемит не дает существенного улучшения, однако при добавлении к нему поверхностно-активного вещества модуль хранения возрастает на треть.

Пример 5

Этот Пример показывает эффект введения бемита в соответствии с настоящим изобретением в термопластичный полиуретан марки ISOPLAST 301 фирмы Dow Chemical Company.

Сначала полимер сушили при 100°С, а иглообразные частицы бемита, приготовленные в соответствии с Примером 1, сушили при 50°С, в каждом случае в течение ночи. Бемит (1.86 об.%) и полимер затем были перемешаны с использованием оборудования, описанного в Примере 2, а экструдаты охлаждали и гранулировали. Гранулы смеси затем сушили при 80°С и превращали в образцы для испытаний при помощи литьевого формования. Просвечивающая электронная микроскопия показывает полное диспергирование частиц бемита, как это показано на фиг.7.

1. Модифицированный полимерный материал, который содержит полимерную основу и частицы бемита, распределенные в полимерной основе, причем частицы бемита представляют собой иглообразные частицы, имеющие коэффициент формы, составляющий по меньшей мере около 3:1, где коэффициент формы представляет собой отношение самой большой длины частицы к ее самой большой ширине, причем наибольший размер частиц бемита лежит в диапазоне от 50 до 2000 нм.

2. Материал по п.1, в котором коэффициент формы составляет по меньшей мере около 6:1.

3. Материал по п.1, в котором наибольший размер частиц бемита лежит в диапазоне от 100 до 1000 нм.

4. Материал по п.1, в котором частицы бемита занимают от 0,5 до 20 об.% модифицированного полимерного материала.

5. Материал по п.1, в котором частицы бемита занимают от 2 до 10 об.% модифицированного полимерного материала.

6. Материал по п.1, в котором частицы бемита не содержат поверхностно-активных веществ.

7. Материал по п.1, в котором частицы бемита диспергированы в полимерной основе.

8. Материал по п.1, в котором частицы бемита диспергированы индивидуально и равномерно в полимерной основе.

9. Материал по п.8, в котором частицы бемита не имеют агломератов в полимерной основе.

10. Материал по п.1, в котором полимерная основа содержит в качестве полимера термопластичный полимер.

11. Материал по п.10, в котором термопластичным полимером является полиамид.

12. Материал по п.11, в котором полиамидом является нейлон.

13. Материал по п.1, в котором полимерная основа содержит термореактивную смолу.

14. Материал по п.13, в котором термореактивная смола представляет собой фенолформальдегид или смолу на основе акрилата.

15. Материал по п.1, в котором частицы бемита выровнены по направлению в полимерной основе.

16. Материал по п.15, который представляет собой экструдированный продукт.

17. Бемитный материал, который содержит иглообразные частицы бемита, имеющие коэффициент формы, составляющий по меньшей мере около 3:1, где коэффициентом формы является отношение самой большой длины частицы к ее самой большой ширине, причем самый большой размер частиц бемита лежит в диапазоне от 50 до 2000 нм.

18. Материал по п.17, в котором коэффициент формы составляет по меньшей мере около 6:1.

19. Материал по п.17, в котором самый большой размер частиц бемита лежит в диапазоне от 100 до 1000 нм.

20. Материал по п.17, в котором частицы бемита имеют площадь поверхности, составляющую по меньшей мере 75 м2/г.

21. Материал по п.17, в котором частицы бемита имеют площадь поверхности, составляющую по меньшей мере 100 м2/г.

22. Способ формирования экструдированного продукта, который включает в себя следующие операции:

приготовление модифицированного полимерного материала, содержащего полимерную основу и частицы бемита, которые представляют собой иглообразные частицы, имеющие коэффициент формы по меньшей мере около 3:1, где коэффициентом формы является отношение самой большой длины частицы к ее самой большой ширине, причем самый большой размер частиц бемита лежит в диапазоне от 50 до 2000 нм, и

экструдирование модифицированного полимерного материала с образованием экструдированного продукта, причем частицы бемита диспергированы в экструдированном продукте.

23. Способ по п.22, в котором частицы бемита выровнены в экструдированном продукте.

24. Способ по п.22, в котором модифицированный полимерный материал экструдируют в пресс-форме с получением изделия.

25. Способ по п.22, в котором полимерная основа в качестве полимера содержит термопластичный полимер.

26. Способ по п.25, в котором используют термопластичный полимер, который представляет собой полиамид.

27. Способ по п.22, в котором коэффициент формы частиц бемита составляет по меньшей мере около 6:1.

28. Способ по п.22, в котором используют частицы бемита, которые занимают от 0,5 до 20 об.% модифицированного полимерного материала.

29. Способ по п.22, в котором частицы бемита диспергированы индивидуально и равномерно.