Способ изготовления бипластмассовых труб

Иллюстрации

Показать всеИзобретение относится к области производства труб и может быть использовано для изготовления длинномерных бипластмассовых труб. Способ включает формование полимерной трубной оболочки, нанесение на ее наружную поверхность волокнистого наполнителя со связующим материалом и полимеризацию. На наружной поверхности трубной оболочки формуют ребра жесткости с канавками, пересекающими ребра жесткости. Нанесение волокнистого наполнителя со связующим материалом осуществляют на наружные поверхности трубной оболочки, ребер жесткости и канавок. Изобретение обеспечивает получение надежного механического соединения трубной оболочки со стеклопластиком в процессе непрерывного изготовления бипластмассовых труб в едином технологическом цикле при минимальных расходах материала. 22 з.п. ф-лы, 12 ил.

Реферат

Предлагаемое изобретение относится к области производства труб и может быть использовано для изготовления длинномерных бипластмассовых труб.

Известен способ изготовления бипластмассовых труб из термопласта и стеклопластика путем намотки стеклопластика на рукав из термопласта с последующим нагревом, расширением изнутри и последующей полимеризацией (см. а.с. СССР №193046, В 29 D 23/12). Недостаток известного способа состоит в малой надежности. Неудовлетворительное сцепление стеклопластика с термопластом (полиэтиленом) ведет при эксплуатации трубы к сдвигу по их стыку (фактически к разрушению трубы).

Известен другой способ изготовления комбинированной трубы, включающий нанесение на полиэтиленовую трубную заготовку, предварительно надетую на технологическую оправку, праймерного слоя, намотку композиционно-волокнистого материала и термообработку с полимеризацией и замоноличиванием элементов (реализованный в ЗАО «Композит-Нефть» в г. Перми при изготовлении трубы по патенту РФ № 2095676, F 16 L 9/133). Здесь благодаря применению праймерного слоя достигается сцепление полиэтиленовой трубной оболочки со стеклопластиком. Однако надежность этого сцепления очень низкая, особенно при изменении температуры окружающей среды или перекачиваемой по трубе жидкости, так как высокая разница коэффициентов теплового расширения полиэтилена и стеклопластика приводит к отслоению их друг от друга, т.е. фактически к разрушению трубы. При возникновении осевых нагрузок в процессе эксплуатации также наступает разрушение трубы вследствие ненадежного сцепления трубной оболочки со стеклопластиком. Кроме того, недостатками такого способа являются высокая трудоемкость, дороговизна и низкая производительность вследствие необходимости большого количества оправок для каждого типоразмера труб, специальных полимеризационных камер, устройств натягивания оболочек на оправки и съема их с оправок, специального экструзионного оборудования для получения точных размеров внутреннего диаметра труб, цикличность процесса.

Известен также способ изготовления слоистых труб из полимерных материалов, где на наружной поверхности трубы выполняют винтовые канавки, в которые затем наносят волокнистый наполнитель (см. а.с. СССР № 1659217, кл В 29 С 53/56, 1991). Недостатком известного способа является уменьшение толщины стенок трубы при выполнении в них канавок, что снижает прочность трубы, а следовательно, и надежность работы. Для сохранения прочности трубы после выполнения в ее стенках канавок в известном техническом решении толщину стенок следует увеличивать примерно на глубину канавок, а это связано с повышением затрат материала и, следовательно, с повышением стоимости труб. Кроме того, недостатком этого способа является также высокая трудоемкость, дороговизна и низкая производительность процесса изготовления, отмеченные выше в предыдущем случае.

Известна также конструкция бипластмассовой трубы (RU 30416, F 16 L 9/12, 2003 г.), где осуществляется механическое сцепление между трубной оболочкой и армирующими элементами без увеличения толщины стенки трубы. Согласно известной конструкции соединение трубной оболочки с армирующими элементами может осуществляться за счет спиральных ребер жесткости противоположного направления, выполненных на наружной поверхности трубной оболочки. Недостатками такой конструкции являются сложность изготовления спиральных ребер жесткости противоположного направления, дополнительные затраты материала, а также невозможность выполнения производственного процесса в едином технологическом цикле.

Известен и принят за прототип способ изготовления бипластмассовых труб, включающий формование полимерной трубной оболочки, нанесение на ее наружную поверхность волокнистого наполнителя и связующего материала, полимеризацию, при этом для облегчения механической связи между слоями стеклопластика и полимерной оболочки поверхность термопластичной оболочки плакируют слоем стеклоткани, не пропитанной связующим, путем ее частичного вплавления в термопласт за счет давления сжатого воздуха, подаваемого внутрь экструдируемой оболочки в зоне плакирования (см. а.с. СССР № 216241, В 29 С 47/02). Следовательно, в этом способе избавляются от большого количества оправок, избавляются от цикличности, так как нанесение волокнистого наполнителя и связующего материала выполняют непосредственно при изготовлении полимерной оболочки. Это дает возможность значительно повысить производительность и снизить трудоемкость и материалоемкость способа. Недостатком известного способа является низкая надежность трубы, так как сцепление между трубной оболочкой и стеклопластиком осуществляется за счет введения дополнительного промежуточного слоя - непропитанной стеклоткани, которая вплавляется в оболочку. То есть вместо праймера в рассмотренных выше случаях здесь применяется стеклоткань. Низкая надежность сцепления между трубной оболочкой и стеклопластиком является причиной разрушения бипластмассовой трубы при осевых нагрузках, возникающих в процессе эксплуатации. Также при изменении температуры окружающей среды или перекачиваемой по трубе жидкости вследствие высокой разницы коэффициентов теплового расширения оболочки и стеклопластика происходит отслоение их друг от друга, что вызывает разрушение трубы.

Решаемая предлагаемым изобретением задача - повышение надежности трубы при различных режимах эксплуатации.

Технический результат, который может быть получен при осуществлении заявляемого способа, - получение надежного механического соединения трубной оболочки со стеклопластиком в процессе непрерывного изготовления бипластмассовых труб в едином технологическом цикле при минимальных расходах материала.

Для решения поставленной задачи с достижением указанного технического результата в известном способе изготовления бипластмассовых труб, включающем формование полимерной трубной оболочки, нанесение на ее наружную поверхность волокнистого наполнителя со связующим материалом и полимеризацию, согласно предлагаемому изобретению на наружной поверхности трубной оболочки формуют ребра жесткости с канавками, пересекающими ребра жесткости, причем нанесение волокнистого наполнителя со связующим материалом осуществляют на наружные поверхности трубной оболочки, ребер жесткости и канавок.

Возможны дополнительные варианты осуществления заявленного способа, в которых целесообразно, чтобы:

- ребра жесткости формовали вдоль оси во время формования оболочки внутри экструзионной головки и в калибраторе, а канавки формовали в виде спиралей путем механической обработки ребер жесткости после их формования;

- связующий материал наносили на наружные поверхности трубной оболочки, ребер жесткости и канавок путем протягивания трубной оболочки через камеру, наполненную связующим, а волокнистый наполнитель наматывали на покрытые связующим оболочку, ребра и канавки в виде не менее чем двух взаимно-перекрестных слоев, направления которых соответствуют направлениям спиралей канавок, после чего на поверхность слоев вновь наносили связующий материал путем протягивания сформованной трубы через камеру, наполненную связующим под давлением, с последующим снятием излишков связующего и полимеризацией нагревом путем протягивания через кольцевые тепловые камеры;

- ребра жесткости формовали путем приварки полимерного материала к наружной поверхности трубной оболочки после ее формования и охлаждения;

- ребра жесткости формовали путем экструзии при прохождении трубной оболочки внутри дополнительной экструзионной головки;

- канавки формовали путем механической обработки ребер жесткости и трубной оболочки;

- канавки формовали путем прерывания формования ребер жесткости;

- канавки формовали путем силового воздействия нагретыми элементами, например роликами, на наружную поверхность ребер жесткости или ребер жесткости и трубной оболочки;

- ребра жесткости формовали по спирали, а канавки - по спирали противоположного ребрам жесткости направления, причем намотку волокнистого наполнителя выполняли в виде не менее чем двух взаимно-перекрестных слоев, направления которых соответствуют направлениям ребер и канавок;

- ребра жесткости формовали вдоль, а канавки - перпендикулярно оси трубы, причем намотку волокнистого наполнителя выполняли в виде поперечно-продольных слоев;

- связующий материал наносили на наружные поверхности трубной оболочки, ребер жесткости и в канавки путем набрызгивания форсунками или кистями и щетками;

- связующий материал наносили на наружные поверхности трубной оболочки, ребер жесткости и в канавки предварительно нагретым;

- связующий материал наносили на намотанные слои волокнистого наполнителя под гидродинамическим давлением, создаваемым путем протягивания трубы через конические направляющие, заполненные связующим, в том числе и под дополнительным статическим давлением;

- после намотки каждого слоя волокнистого наполнителя на его поверхность наносили связующий материал;

- нагрев сформированной трубы осуществляли ступенчато путем протягивания ее через кольцевые нагревательные камеры с разными температурами;

- после наматывания первого слоя волокнистого наполнителя и нанесения на него связующего материала осуществляли нагрев в кольцевой камере и предварительную полимеризацию;

- после наматывания каждого слоя волокнистого наполнителя и нанесения на него связующего материала осуществляли нагрев в кольцевой камере и предварительную полимеризацию;

- после формования ребер жесткости и канавок на их поверхности и трубную оболочку наносили адгезивный материал, обеспечивающий сцепление оболочки с волокнистым наполнителем;

- после формования ребер жесткости и канавок на их поверхности и трубную оболочку наносили праймер, обеспечивающий сцепление оболочки с полученным после полимеризации стеклопластиком;

- после формования ребер жесткости и канавок на их поверхности и трубную оболочку наносили два и более праймеров, обеспечивающих максимальное сцепление оболочки с внутренним праймером; полученного после полимеризации стеклопластика с наружным праймером; и наружного и внутреннего праймеров между собой или с промежуточным праймером;

- в качестве материала полимерной трубной оболочки использовали полипропилен, или сшитый полиэтилен, или полиэтилен высокой плотности, или полиэтилен низкой плотности, или поливинилхлорид, или другой материал, формуемый в трубную оболочку экструзией, штрангпрессованием или навивкой;

- после намотки волокнистого наполнителя и нанесения связующего материала перед нагревом на поверхность сформованной трубы наматывали непропитанный тканый материал;

- после намотки волокнистого наполнителя и нанесения связующего материала перед нагревом на поверхность сформованной трубы наносили слой быстро полимеризуемого материала, температура полимеризации которого ниже, а скорость полимеризации выше, чем у связующего материала.

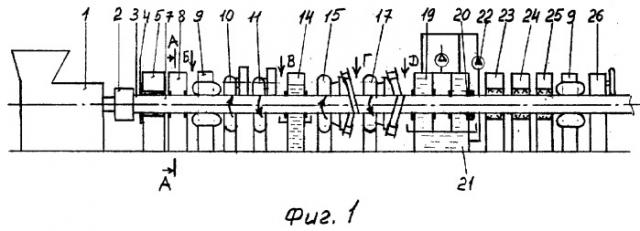

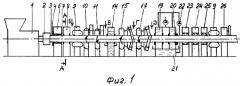

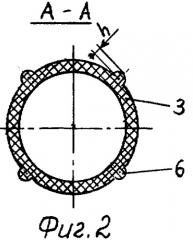

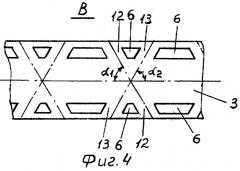

Указанные преимущества, а также особенности предлагаемого изобретения поясняются вариантами его осуществления со ссылками на чертежи: на фиг.1 изображена схема установки для изготовления бипластмассовых труб; на фиг.2 - сечение А-А на фиг.1; на фиг.3 - вид Б на фиг.1; на фиг.4 - вид В на фиг.1; на фиг.5 - вид Г на фиг.1; на фиг.6 - вид Д на фиг.1; на фиг.7 - поперечное сечение калибратора; на фиг.8 - элемент трубной оболочки со спиральными ребрами жесткости и канавками; на фиг.9 - устройство формования поперечных канавок; на фиг.10 - элемент трубной оболочки с продольными ребрами жесткости и поперечными канавками; на фиг.11 - элемент трубы с поперечно-продольной намоткой; на фиг.12 - схема камеры пропитки связующим.

Из экструдера 1 (фиг.1) и головки 2 выходит сформованная трубная оболочка 3, которая проходит калибратор 4 и вакуумную камеру 5, где на ее поверхности формуются продольные ребра 6 (фиг.2, 3). Оболочка 3 с ребрами 6 замоноличивается в виде оребренной трубы 7, которая протягивается через охлаждающее устройство 8. Продольное перемещение трубной оболочки обеспечивается тянущим устройством 9, благодаря которому она поступает в устройства выполнения канавок 10 и 11. Устройства 10 и 11 снабжены механическими фрезами и вращаются в противоположные стороны, выполняя канавки 12 и 13 (фиг.4) с углами α1 и α2 к оси трубы. Далее трубная оболочка 3 протягивается через камеру 14 со связующим, благодаря чему связующее наносится на поверхности оболочки, ребер 6 и в канавки 12 и 13. Потом оболочка 3 поступает в узел намотки 15, где на оболочку с ребрами 6 и канавками 12 и 13 наматывается волокнистый наполнитель 16 под углом α1 к оси трубы, направление которого совпадает с направлением канавок 12 (фиг.5), затем - в узел намотки 17, имеющий противоположное вращение узлу 15, где наматывается волокнистый наполнитель 18 под углом α2, совпадающим с направлением канавок 13 (фиг.6). Оболочка 3 с намотанными на нее 2-мя слоями волокнистого наполнителя протягивается через камеру 19 со связующим, находящимся там под давлением. Благодаря давлению происходит пропитка волокнистого наполнителя 16 и 18 связующим. Излишки связующего снимаются с поверхности наполнителя 18 скребком 20 и сливаются в ванну 21, откуда насосом 22 подаются в камеру 19 под давлением. Далее сформованная бипластмассовая труба, состоящая из оболочки 3 с ребрами 6 и канавками 12 и 13 и с намотанными на нее слоями 16 и 18 волокнистого наполнителя, пропитанными связующим, поступает в кольцевые камеры нагрева 23, 24, 25, где осуществляется полимеризация и замоноличивание элементов бипластмассовой трубы. После этого труба разрезается на отрезки отрезным устройством 26 и поступает на участок окончательной полимеризации. Для выполнения ребер жесткости на оболочке 3 на внутренней поверхности калибратора 4 (фиг.7) выполняются канавки 27. Такие же канавки могут быть выполнены в конце матрицы головки 2 или в специальной сменной вставке в конце матрицы головки.

Благодаря наличию на оболочке 3 ребер жесткости 6 и канавок 12 и 13 осуществляется механическое сцепление между оболочкой и армирующими элементами 16,18, что создает их надежное соединение. При некоторых режимах транспортирования в бипластмассовых трубах между внутренней трубной оболочкой 3 и наружной полимерной оболочкой, сформированной в процессе полимеризации, могут возникать осевые усилия сдвига, которые воспринимаются ребрами жесткости 6. В этом случае для обеспечения прочности механического сцепления трубной оболочки 3 и армирующих элементов 16, 18 высота h ребер жесткости 6 должна быть выполнена на основании инженерного расчета по общей теории прочности. При изменении температуры окружающей среды или перекачиваемой по трубе жидкости диаметры оболочки 3 и армирующих элементов 16, 18 изменяются на разные величины, так как их материалы имеют разные коэффициенты теплового расширения. Например, при охлаждении перекачиваемой жидкости диаметр оболочки 3 уменьшится больше, чем диаметр армирующих элементов 16, 18, поэтому между оболочкой и армирующим элементом 16 появится зазор. Однако благодаря канавкам 12 и 13 оболочка 3 и армирующие элементы 16, 18 будут находиться в зацеплении, для этого необходимо, чтобы высота ребер h была всегда больше зазора, который можно определить путем инженерного расчета по теории теплопередач: h>(θo-θa)·Δt·D, где θо, θa - коэффициенты линейного теплового расширения соответственно материала оболочки 3 и армирующего элемента 16, Δt - уменьшение температуры перекачиваемой жидкости, D - наружный диаметр оболочки 3. Ребра жесткости предназначены для выполнения в них канавок. Благодаря ребрам жесткости нет необходимости в увеличении толщины стенки трубы на глубину канавок по всему ее сечению, чтобы сохранить прочность трубы. Ребра жесткости увеличивают толщину стенки трубы не по всему сечению стенки, а локально, что снижает расход материала на изготовление трубы и, следовательно, ее стоимость, обеспечивая прочность и надежность при эксплуатации. Благодаря тому что ребра жесткости с канавками формуются одновременно с формованием трубной оболочки или в одной технологической цепочке, обеспечивается непрерывность технологического процесса при изготовлении бипластмассовых труб, что увеличивает производительность и снижает стоимость изготовления.

Необходимо отметить, что для расширения функциональных возможностей существующего экструдерного оборудования, предназначенного для выпуска гладких труб, ребра 6 могут быть приварены к оболочке 3 существующим сварочным оборудованием, которое должно быть установлено за тянущим устройством 9. Это увеличит номенклатуру выпускаемых труб.

При наличии на экструдерной линии, выпускающей гладкие трубы, угловой головки с дополнительным экструдером, например, для нанесения красящих полос ребра жесткости можно сформовать экструзией при прохождении оболочки внутри этой дополнительной головки. При этом головка должна находиться за вакуумной камерой 7. Это также расширит функциональные возможности существующего оборудования и увеличит номенклатуру выпускаемых труб.

При перекачивании по бипластмассовым трубам жидкостей при условиях создания больших осевых нагрузок на ребра жесткости или с большим диапазоном изменения температуры Δt канавки можно формовать путем механической обработки как ребер жесткости 6, так и трубной оболочки 3, что увеличит высоту сцепления оболочки с армирующим элементом 16. Это несколько увеличит расход материала, но позволит расширить область применения труб для перекачивания жидкостей.

При приварке ребер жесткости 6 к наружной поверхности оболочки 3 канавки 12, 13 можно формовать прерыванием процесса сварки. Это упрощает процесс расширения возможностей существующего оборудования, так как при дооборудовании исключается установка устройств 10 и 11.

При изготовлении оболочек 3 из материала с невысокой температурой плавления (например, полиэтилен высокого давления) и с небольшим диапазоном изменения температуры Δt перекачиваемой жидкости, а также ее давления, когда канавки неглубокие, формование канавок 12 и 13 можно выполнить путем силового воздействия нагретыми элементами, например роликами в узлах 10 и 11 (взамен механических фрез). Это позволит упростить процесс формования канавок, что оптимизирует изготовление бипластмассовых труб в зависимости от применяемого материала оболочек 3 и назначения труб.

При использовании бипластмассовых труб в особо тяжелых условиях, когда перекачивают жидкость под большим давлением, с большими осевыми усилиями на ребра жесткости, а также действуют большие температурные нагрузки, ребра жесткости можно формовать по спирали. В этом случае следует установить специальную головку с вращающимся сопловым элементом (например, как в а.с. СССР № 1016187, В 29 D 23/04), которая сформует ребро жесткости 28 на поверхности трубной оболочки 3 в виде спирали (фиг.8) с углом к оси оболочки α1. Канавки 13 формуются также в виде спирали с углом к оси оболочки α2. При этом вместо устройства 10 (фиг.1) следует установить головку для формования спирального ребра, а устройство 11 сформует канавку. Намотка волокнистого наполнителя выполняется устройством 15 по направлению спирали ребра 28 под углом α1, а устройством 16 - по направлению спирали канавки 13 под углом α2. Таким образом, формование спирального ребра жесткости, несмотря на некоторое усложнение конструкции (вместо канавок на калибраторе необходимо ввести новый элемент - головку для изготовления спирали) позволит создавать трубы для надежной эксплуатации в особо тяжелых условиях, что расширит номенклатуру выпускаемых изделий.

При эксплуатации бипластмасовых труб в условиях, когда они подвергаются большим осевым усилиям (осевые напряжения превышают тангенциальные), следует изменить углы намотки α1 и α2. Однако может быть более экономично ввести вместо перекрестной намотки поперечно-продольную. Для этого канавки нужно формовать с углом α1=α2≈90°. Для этой цели вместо устройств 10 и 11 можно применить устройство, схема которого приведена на фиг.9. Оно включает в себя кольцо 29, установленное на роликах 30 с возможностью поворота относительно оси оболочки 3 на угол β. На кольце установлены четыре пальцевые фрезы 31 (по числу продольных ребер жесткости) с приводами 32. Поворот кольца 29 осуществляется гидроцилиндром 33 (или пневмоцилиндром). Задав программу перемещения штока цилиндра 33, можно сформовать канавки 34, показанные на фиг.10. При необходимости можно кольцо 29 дополнительно перемещать вдоль оси оболочки 3 со скоростью перемещения оболочки с последующим возвращением в исходную позицию. Намотку волокнистого наполнителя следует выполнять по поперечно-продольной схеме, показанной на фиг.11. Для этого устройствами 15 и 17 наматываются поперечные слои волокнистого наполнителя 35 и 36. Для укладки продольного слоя 37 следует установить неподвижный шпулярник между устройствами 15 и 17, со шпуль которого будут сматываться нити вдоль оси оболочки 3. Задавая соотношения диаметров наполнителя 35, 36 и 37, а также толщины их намотки, можно получить необходимые для надежной эксплуатации характеристики бипластмассовой трубы, что позволит расширить номенклатуру выпускаемых труб.

Для интенсификации процесса нанесения связующего материала, когда он имеет достаточно высокую текучесть, вместо устройства 14 можно применить форсунки или кисти и щетки. Это позволит применять связующие с различными свойствами, что разнообразит характеристики труб и увеличит их номенклатуру.

При использовании связующего высокой вязкости его необходимо подогревать, чтобы эффективно наносить на поверхность оболочки, ребра и канавки. Для этого можно, например, устройство 19 снабдить подогревом (фиг.12). Это увеличит прочность соединения.

Прочность и надежность бипластмассовой трубы зависит от качества пропитки намотанного волокнистого наполнителя 16, 18 связующим. Если в качестве наполнителя применяется стеклоровинг, то кроме статического давления следует применять также гидродинамическое давление для интенсификации пропитки. Для этого трубу следует протягивать через конические направляющие раструбы, которые устанавливаются на устройстве 19, как показано на фиг.12. Камера пропитки 19 дополнительно может включать конические раструбы 38 с манжетами 39. При перемещении оболочки 3 с ребрами 6 и канавками 12, 13 с намотанным на них волокнистым наполнителем 16, 18 в предкамере 40, наполненной связующим, связующее захватывается поверхностью волокнистого наполнителя и увлекается в раструб 38, где происходит принудительное вдавливание связующего в наполнитель гидродинамическими силами. Кроме того, в манжетах 39 также происходит вдавливание связующего в наполнитель силами упругости манжет. В камере 19 вдавливание связующего в наполнитель происходит статическими силами давления, создаваемого насосом 22. Для интенсификации пропитки наполнителя связующим устройство 19 может быть снабжено вакуумной камерой 41 с вакуумным насосом 42 для отсоса воздуха из наполнителя. Излишки связующего снимаются с поверхности наполнителя скребком 20 и стекают в отсек 43, откуда периодически выкачиваются насосом 22. Благодаря такой схеме пропитка волокнистого наполнителя связующим происходит интенсивно, что дает возможность пропитывать слои стеклоровинга, составленного из стеклонитей, а это способствует повышению надежности трубы при увеличенной производительности изготовления бипластмассовых труб.

Если эксплуатация бипластмассовых труб происходит при высоких давлениях транспортируемой жидкости, то требуется намотать толстые слои наполнителя. Для повышения производительности в качестве наполнителя можно использовать тканые стекломатериалы в несколько слоев, но в этом случае усложнится процесс пропитки всех слоев, что снизит надежность трубы. Чтобы избежать этого, на каждый слой наполнителя следует наносить связующий материал. Это достигается тем, что устройство 19 устанавливается после каждого намоточного устройства 15 и 17. Такая схема позволит увеличить прочность выпускаемых бипластмассовых труб.

При изготовлении бипластмассовых труб для повышенных давлений, где требуется большая толщина намотанного наполнителя, полимеризацию следует проводить ступенчато, для этого трубу протягивают через кольцевые нагревательные камеры 23, 24, 25, температура в которых разная: самая низкая в 23, потом повышается и самая высокая - в 25. При низкой температуре, но достаточной для полимеризации, замоноличивание произойдет сначала наружного слоя. Внутренние слои из-за достаточно низкой температуры прогреться не успеют. Благодаря этому связующее окажется как бы между двумя оболочками - внутренней 3 и наружным замоноличенным слоем. При прохождении камеры 24, температура которой выше, полимеризация начнется во внутренних слоях. Под действием температуры связующее расширится, но не вытечет через наполнитель, так как наружный слой уже замоноличен. При прохождении камеры 25 полимеризуются слои, непосредственно контактирующие с оболочкой 3. Оболочка 3 стремится расшириться под действием температуры и выдавить связующее, но внешние монолитные слои предотвратят это. В результате образуется монолитная надежная бипластмассовая труба для высоких давлений.

При изготовлении бипластмассовых труб в условиях, когда трубная оболочка 3 недостаточно жесткая (например, полипропиленовая труба PN 4), при намотке на нее волокнистого наполнителя может быть прогиб стенки трубы и «провисание» наматываемого наполнителя вследствие усилия натяжения при намотке. А это снижает надежность работы, так как намотанные слои работают в разных условиях. Чтобы избежать этого нежелательного явления следует первый слой намотанного волокнистого наполнителя замонолитить, что значительно повысит жесткость стержня (оболочка 2 с замоноличенным на ней слоем стеклопластика). Первый слой, как технологический, можно наматывать с усилиями натяга, обеспечивающими отсутствие деформации оболочки 3. Последующие слои на жесткий стержень наматываются с необходимой для получения надежной трубы силой натяга. Для обеспечения такой технологии намотки достаточно между устройствами 15 и 17 (фиг.1) установить дополнительные камеру нанесения связующего (типа 19) и кольцевую камеру нагрева (типа 23). Это даст возможность получать прочные бипластмассовые трубы на основе тонкостенных эластичных труб, что снижает расход материала.

Для особо нагруженных режимов эксплуатации бипластмассовые трубы могут выполняться с толстыми слоями волокнистого наполнителя, выполненного из тканого материала, где каждый слой пропитки связующим выполняется отдельно. Чтобы обеспечить полимеризацию во всей толще наполнителя без перегрева наружных слоев следует после намотки каждого слоя осуществить нагрев в кольцевой камере с целью предварительной полимеризации. Для этого нужно после каждого намоточного устройства 15 устанавливать камеру пропитки 19 и кольцевую нагревательную камеру 23. Сколько слоев намотки, столько камер пропитки и нагрева. Это позволит получать надежные бипластмассовые трубы с любой толщиной намотки. Кроме того, в процессе изготовления бипластмассовых труб можно варьировать параметрами связующего и наполнителя для каждого слоя, получая слои с разными характеристиками, то есть получая композиционные бипластмассовые трубы.

При изготовлении бипластмассовых труб малого диаметра (например, до Д 40 мм) изменение линейного размера диаметра при изменении температуры мало, поэтому зазор между оболочкой 3 и наполнителем 16 мал. При малом зазоре, если оболочка 3 с наполнителем 16 соединены адгезивом, не происходит их полного отслоения, а только локальные растрескивания адгезива. При этом частично сохраняется адгезионное сцепление между оболочкой и наполнителем. Если объединить силу сцепления наполнителя 16 с оболочкой 3 за счет ребер жесткости 6 и канавок 12, 13 с силой сцепления за счет адгезива, то надежность такой трубы повысится. Этого можно достичь, если после формования ребер жесткости и канавок на их поверхность и трубную оболочку наносится адгезивный материал. Для этого в схеме на фиг.1 в камеру 14 следует заливать адгезив.

При использовании бипластмассовых труб с малыми осевыми нагрузками на ребра жесткости, а также с малым изменением температур внешней среды или перекачиваемой жидкости, когда величина теплового зазора между оболочкой 3 и полимеризованным наполнителем 16 недостаточна для полного отслоения их друг от друга (сохраняются локальные соединения за счет праймера), тогда сохраняется частично сила сцепления между ними. Если объединить силы сцепления оболочки и наполнителя с праймером с силой сцепления оболочки с наполнителем за счет ребер жесткости 6 и канавок 12, 13, то надежность трубы повысится. Этого можно достичь, если после формования ребер жесткости и канавок на их поверхность и трубную оболочку наносить праймер. Если в качестве материала оболочки 3 используется полиэтилен, то в качестве праймера можно использовать сэвилен. Сэвилен можно применить в виде ленты. Тогда в схеме на фиг.1 следует вместо емкости 14 установить устройство намотки типа 15, где на шпулях будет намотана лента сэвилена.

Кроме того, в качестве праймера можно использовать разные материалы, один из которых хорошо сцепляется с оболочкой 3, другой - с полимеризованным наполнителем 16, и эти материалы хорошо сцепляются друг с другом. Например, если на поверхность оболочки 3 (оболочка выполнена из полиэтилена), ребер 6 и в канавки 12, 13 наматывать сэвиленовую двухслойную ленту А ТУ РБ 0464 3628 018-93, то с учетом сил сцепления оболочки с ребрами и канавками надежность трубы будет еще выше.

В качестве материала полимерной трубной оболочки 3 можно использовать различные материалы, в зависимости от условий эксплуатации. Например, для горячей воды - полипропилен, для газопроводов - полиэтилен высокой плотности, для водоводов - полиэтилен низкой плотности, для перекачивания химически активных жидкостей - поливинилхлорид, для систем отопления - сшитый полиэтилен. Очень важно, чтобы эти материалы могли формоваться в трубную оболочку экструзией. Возможно формование трубной оболочки штранг-прессованием, когда выдавливание разогретого материала через кольцевую щель осуществляется поршнем в цилиндре. Тогда в схеме фиг.1 вместо экструдера 1 с головкой 2, калибра-тора 4 с вакуумной ванной 5 и тянущим устройством 9 следует установить штрангпресс. Остальные элементы схемы получения бипластмассовой трубы сохраняются. При этом реализуется схема получения большой номенклатуры надежных бипластмассовых труб в едином технологическом цикле с максимальной производительностью. Возможно формование трубной оболочки большого диаметра также методом намотки, когда из экструдера выходит плоская лента и наматывается в виде трубы. В этом случае ребра жесткости легче всего приваривать на наружную поверхность трубы, которая при формовании вращается и перемещается в осевом направлении.

Если бипластмассовые трубы используются в качестве теплопроводов, то они тепло-изолируются пенополиуретаном, поэтому наружная поверхность их должна быть шероховатой, чтобы обеспечить сцепление трубы с изоляцией. Для этой цели после намотки волокнистого наполнителя и нанесения связующего материала перед нагревом на поверхность сформированной трубы наматывается непропитанный тканый материал, например стеклоткань. При этом тканый материал прилипает к наружной поверхности трубы и препятствует стеканию связующего материала вниз. Наружная поверхность тканого материала остается шероховатой после полимеризации трубы и обеспечивает отличную адгезию с теплоизолятором. Для реализации этого варианта достаточно после камеры 19 на фиг.1 установить намоточное устройство типа 15 или 17 с тканой лентой. После намотки тканой ленты труба протягивается далее через нагреватели 23, 24 и т.д. Это позволит изготавливать бипластмассовые трубы для теплоизоляции.

При изготовлении бипластмассовых труб часть связующего материала может стекать вниз трубы и образовывать наплывы. Чтобы исключить это явление, можно, как указано выше, обматывать полученную поверхность тканой лентой или на поверхность сформированной трубы наносить слой быстро полимеризуемого материала, температура полимеризаций которого ниже, а скорость полимеризации выше, чем у связующего материала, например эпоксидная смола холодного отверждения с повышенным содержанием катализатора. Тогда наружный слой быстро полимеризуется, образуя твердую оболочку (панцырь), препятствующую стеканию связующего материала вниз и образованию наплывов. Для реализации данного технического решения достаточно после камеры 19 на фиг.1 установить камеру типа 14 для нанесения быстро полимеризующегося материала. При этом наружная поверхность будет гладкая и блестящая. Добавляя красители в быстро полимеризующийся материал, можно получать бипластмассовые трубы разных расцветок.

1. Способ изготовления бипластмассовых труб, включающий формование полимерной трубной оболочки, нанесение на ее наружную поверхность волокнистого наполнителя со связующим материалом и полимеризацию, отличающийся тем, что на наружной поверхности трубной оболочки формуют ребра жесткости с канавками, пересекающими ребра жесткости, причем нанесение волокнистого наполнителя со связующим материалом осуществляют на наружные поверхности трубной оболочки, ребер жесткости и канавок.

2. Способ по п.1, отличающийся тем, что ребра жесткости формуют вдоль оси во время формования оболочки внутри экструзионной головки и в калибраторе, а канавки формуют в виде спиралей путем механической обработки ребер жесткости после их формования.

3. Способ по п.1, отличающийся тем, что связующий материал наносят на наружные поверхности трубной оболочки, ребер жесткости и канавок путем протягивания трубной оболочки через камеру, наполненную связующим, а волокнистый наполнитель наматывают на покрытые связующим оболочку, ребра и канавки в виде не менее двух взаимно-перекрестных слоев, направления которых соответствуют направлениям спиралей канавок, после чего на поверхность слоев вновь наносят связующий материал путем протягивания сформованной трубы через камеру, наполненную связующим под давлением, с последующим снятием излишков связующего и полимеризацией нагревом путем протягивания через кольцевые тепловые камеры.

4. Способ по п.1, отличающийся тем, что ребра жесткости формуют путем приварки полимерного материала к наружной поверхности трубной оболочки после ее формования и охлаждения.

5. Способ по п.1, отличающийся тем, что ребра жесткости формуют путем экструзии при прохождении трубной оболочки внутри дополнительной экструзионной головки.

6. Способ по п.1, отличающийся тем, что канавки формуют путем механической обработки ребер жесткости и трубной оболочки.

7. Способ по п.1, отличающийся тем, что канавки формуют путем прерывания формования ребер жесткости.

8. Способ по п.1, отличающийся тем, что канавки формуют путем силового воздействия нагретыми элементами, например роликами, на наружную поверхность ребер жесткости или ребер жесткости и трубной оболочки.

9. Способ по п.1, отличающийся тем, что ребра жесткости формуют по спирали, а канавки - по спирали противоположного ребрам жесткости направления, причем намотку волокнистого наполнителя выполняют в виде не менее двух взаимно-перекрестных слоев, направления которых соответствуют направлениям ребер и канавок.

10. Способ по п.1, отличающийся тем, что ребра жесткости формуют вдоль, а канавки - перпендикулярно оси трубы, причем намотку волокнистого наполнителя выполняют в виде поперечно-продольных слоев.

11. Способ по п.1, отличающийся тем, что связующий материал наносят на наружные поверхности трубной оболочки, ребер жесткости и в канавки путем набрызгивания форсунками или кистями и щетками.

12. Способ по п.3, отличающийся тем, что связующий материал наносят на наружные поверхности трубной оболочки, ребер жесткости и в канавки предварительно нагр