Шнековый пресс для отжима растительного сырья

Иллюстрации

Показать всеИзобретение относится к машиностроению, в частности к устройствам шнековых прессов для отжима влаги из растительного сырья. Пресс содержит два загрузочных бункера, шнек с витками, выполненными заодно с валом конической формы, имеющим перфорированные участки, цилиндрическое перфорированное сито, контрножи и фильтрующие контрлопасти. Он снабжен регулировочным конусом. Шнек выполнен двухзаходным с уменьшением шага витков к регулировочному конусу. Перфорированное сито выполнено с зонами гладких поверхностей и перфорированных участков. Фильтрующие контрлопасти расположены секциями вдоль вала шнека в зонах перфорированных участков вала и сита. В результате обеспечивается повышение качества отжатия растительного сырья и увеличение производительности пресса. 3 ил.

Реферат

Изобретение относится к машиностроению, в частности к устройствам шнековых прессов для отжима влаги из растительного сырья. Данный пресс предназначен для улучшения качества отжатая растительного сырья и увеличения производительности машины.

Известен пресс (GH2) [1] для отжатия свекловичного жома, содержащий два загрузочных бункера, трехзаходный шнек с постоянным шагом витков, выполненный заодно с перфорированным валом конической формы, контрлопасти, цилиндрическое перфорированное сито, регулировочный конус, недостатком которого является одностороннее радиальное сжатие жома в рабочей камере пресса, невысокая степень обезвоживания жома.

Также известен пресс (SU 175394 А1, 15.11.1965, В 30 В 9/14) [2] для отжима сусла из мезги, содержащий шнек, вал которого выполнен полым, прерывистые витки, загрузочный бункер, регулировочный конус, поддоны для сбора сусла, перфорированные втулки, свободно сидящие на валу шнека и перекрывающие окна, выполненные на вале шнека в разрывах между витками.

Недостатком данного пресса является то, что вследствие постоянного вращения вала фильтрация сусла через перфорации втулок в полость вала будет происходить неравномерно, из-за поочередного попадания сусла то в окна, выполненные в вале, то на сплошную поверхность, расположенную радиально между окнами. Также при отжиме продавленная мезга может забиваться между валом шнека и перфорированными втулками, что приведет к увеличению нагрузки на вал в зонах, ослабленных окнами, и его разрушению.

Известен пресс для отжима (SU 1639970 А1, 07.04.1991, В 30 В 9/12) [3], содержащий полый вал, шнек, выполненный двухзаходным с уменьшающимся к регулировочному конусу шагом витков, загрузочный бункер, перфорированный цилиндр, устройства отвода отжатого материала и жидкости.

Недостатками этой конструкции являются: одностороннее удаление отжатой жидкости в сторону перфорированного цилиндра и отсутствие в рабочей камере устройств, предотвращающих радиальное вращение отжимаемого материала, вследствие чего происходит неравномерное заполнение рабочей камеры пресса, снижение его производительности и качества отжатия.

Наиболее близким, принятым за прототип, является шнековый пресс для отжима влажных материалов (SU 1821396 А1, 16.06.1993, В 30 В 9/14) [4], содержащий два загрузочных бункера, кассеты фильтровальных элементов, шнек, витки которого выполнены заодно с перфорированным валом конической формы, контрлопасти, цилиндрическое перфорированное сито.

Известный пресс [4] имеет ряд недостатков, а именно, в его конструкции отсутствует регулировочный конус, обеспечивающий оптимальное давление прессования на выходе из пресса, во время его работы. Кассеты фильтровальных элементов позволяют производить более полное удаление жидкости из материала только по середине и в конце рабочей камеры пресса. Также, из-за особенности конструкции кассет фильтровальных элементов, вал шнека выполнен сборным (зона сборки (канавка в вале) приходится между зонами прессования I и II, напротив кассет фильтровальных элементов, расположенных в середине пресса), данным элементом ослаблена его конструкция. Это объясняется тем, что при подходе материала из зоны I к кольцевому ряду кассет фильтровальных элементов живое сечение рабочей камеры пресса значительно сокращается, что создает дополнительное давление на отжимаемый материал, которое передается во все стороны, в том числе и на вал. Пройдя фильтрующие элементы, материал попадает в рабочую камеру, где ее живое сечение значительно больше, вследствие этого происходит резкий спад давления внутри пресса, и вал шнека испытывает в данном месте деформацию на изгиб и кручение. А так как в этой зоне он состоит из отдельных частей, то существует большая вероятность выхода его из строя. Также, во время отжима, материал будет проникать, наталкиваясь на острые кромки верхних накладок, в зону, между секцией фильтровальных элементов и валом шнека, где расположены болтовые соединения верхней и нижней накладок. Вследствие этого отжимаемый материал забивается в указанной зоне и подвергается нежелательному дополнительному измельчению со стороны выпирающих головок и концов болтов и гаек, что приводит к излишнему насыщению жидкости сухими веществами отжимаемого материала. Крепление кассет фильтровальных элементов на окнах, выполненных в корпусе и цилиндрическом сите пресса, также ослабляют его конструкцию, так как занимают все кольцевое пространство, а следовательно, делят корпус и сито на две части.

Задача заявленного изобретения заключается в повышении качества отжатия растительного сырья и увеличении производительности машины.

Технический результат изобретения обеспечивается за счет того, что заявленный пресс снабжен регулировочным конусом, шнек выполнен двухзаходным с уменьшением шага витков к регулировочному конусу, а перфорированное цилиндрическое сито и вал шнека выполнены с зонами гладких поверхностей и перфорированных участков. Фильтрующие контрлопасти расположены секциями в зонах перфорированных участков вала и сита. Такая схема расположения фильтрующих контрлопастей позволяет производить рыхление прессуемой массы и фильтрацию жидкости со всего межвиткового пространства, в течение всего цикла прессования. Также фильтрация жидкости осуществляется через перфорированные участки вала и цилиндрического сита. В свою очередь зоны гладких поверхностей, в верхней и средней частях вала и сита, обеспечивают значительное увеличение порового давления жидкости в клетках растительного сырья.

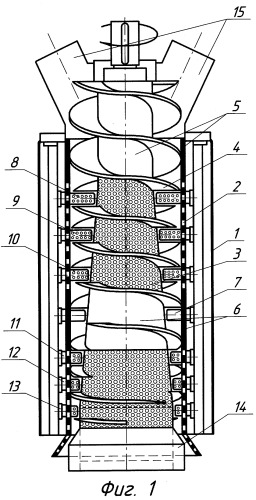

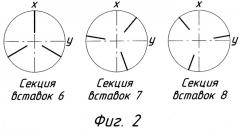

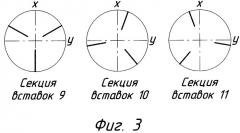

На фиг.1 показан описываемый пресс, общий вид; на фиг.2 - схемы расположения верхних фильтрующих контрлопастей; на фиг.3 - схемы расположения нижних фильтрующих контрлопастей.

Шнековый пресс для отжатия растительного сырья содержит установленное в корпусе 1 перфорированное цилиндрическое сито 2, внутри которого расположен вертикальный перфорированный полый вал шнека 3 с прессующими двухзаходными витками 4. Шаг витков уменьшается к регулировочному конусу. Вал и сито имеют зоны сплошных поверхностей 5, 6, не отводящих влагу. Внутри рабочей камеры установлены контрлопасти 7, фильтрующие контрлопасти 8-13 и регулировочный конус 14. Для обеспечения загрузки растительного сырья в рабочую камеру пресса на корпусе установлены загрузочные бункеры 15.

Шнековый пресс для отжатия растительного сырья работает следующим образом.

Растительная масса поступает в загрузочные бункеры 15, где она подхватывается витками 4 и подвергается первоначальному сжатию, при этом из нее удаляется воздух. Затем отжимаемая масса транспортируется в зону 5. Здесь происходит значительное увеличение порового давления жидкости в клетках растительного сырья. Дальнейший отжим сопровождается фильтрацией жидкости через перфорации вала 3, сита 2 и фильтрующие контрлопасти 8-10. На следующем этапе в зоне 6 происходит повторное сжатие сырья, увеличение в нем порового давления жидкости, без ее фильтрации. Затем сырье попадает в нижнюю часть пресса, где из него окончательно удаляется жидкость через перфорации вала 3, сита 2 и фильтрующие контрлопасти 11-13. Схемы расположения контрлопастей 7 и фильтрующих контрлопастей 8-13 гарантируют предотвращение перемешивания, радиального перемещения материала в рабочей камере пресса и рыхлят его. Оптимальное давление прессования на выходе из пресса создается регулировочным конусом 14.

Необходимый эффект достигается следующим образом. При прохождении материала в зонах 5 и 6, сплошных, не перфорированных поверхностей вала и сита, он подвергается постоянному сжатию со стороны конусного вала и витков шнека. В этих зонах за короткий промежуток времени происходит значительное увеличение порового давления жидкости, способствующего при дальнейшем отжиме поддержанию оптимальной скорости ее фильтрации более длительное время, чем в известных прессах [2, 3]. В зонах перфораций вала, цилиндрического сита и фильтрующих контрлопастей 8-13, благодаря схеме их расположения, будет идти интенсивная фильтрация жидкости из насыщенного ею материала в течение всего процесса отжима. Фильтрующие контрлопасти 8-13 в процессе отжима постепенно разделят поток материала на равные части, тем самым каждый раз уменьшая длину пути фильтрации жидкости из наименее обезвоженных слоев. Все это способствует созданию новых фильтрационных каналов по всему объему материала в течение всего цикла прессования.

Источники информации

1. Машины и оборудование для прессования в сахарной промышленности. - М.: Машиностроение, 1980. - 113 с. ил.

2. Иваненко А.В. Пресс - авт. свид-во SU 175394 A1, B 30 B 9/14.

3. Левченко В.В. Шнековый пресс для отжима- авт. свид-во SU 1639970 А1, В 30 В 9/12.

4. Гаджимурадов Г.Т., Щербаков A.M., Коломиец А.В., Шалыгин В.Б., Гречаниченко В.И. Пресс для отжима влажных материалов - авт. свид-во SU 1821396 A1, B 30 B 9/14.

Шнековый пресс для отжима жидкости из растительного сырья, содержащий два загрузочных бункера, шнек с витками, выполненными заодно с валом конической формы, имеющим перфорированные участки, цилиндрическое перфорированное сито, контрножи и фильтрующие контрлопасти, отличающийся тем, что он снабжен регулировочным конусом, шнек выполнен двухзаходным с уменьшением шага витков к регулировочному конусу, а перфорированное сито выполнено с зонами гладких поверхностей и перфорированных участков, при этом фильтрующие контрлопасти расположены секциями вдоль вала шнека в зонах перфорированных участков вала и сита.