Способ повышения выхода олефинов более высокой молекулярной массы из олефинов меньшей молекулярной массы (варианты)

Иллюстрации

Показать всеИспользование: нефтехимия. Сущность: углеводородное сырье узкого диапазона, содержащее более легкие олефины, подают в реакционно-дистилляционную колонну в точку, расположенную между нижней и верхней частями этой колонны, проводят изомеризацию и диспропорционирование сырья. При этом поддерживают реакционную смесь в состоянии равновесия пар-жидкость для концентрирования более легких продуктов реакции в парообразной фазе и более тяжелых - в жидкой фазе посредством поддержания контролируемого профиля температуры и давления в реакционно-дистилляционной колонне. Более тяжелые олефины отводят в виде кубового продукта, олефины меньшей молекулярной массы - с верха колонны. Технический результат: повышение выхода целевого продукта. 2 н. и 39 з.п. ф-лы, 4 ил.

Реферат

Область техники

Настоящее изобретение относится к контролируемому способу повышения выхода олефинов более высокой молекулярной массы из по существу узкого диапазона содержащего более легкие олефины углеводородного сырья, которое подают в определенной точке реакционно-дистилляционной колонны (колонны, в которой одновременно осуществляются реакция и дистилляция), при использовании различного размещения катализаторов диспропорционирования и изомеризации по отношению к точке подачи узкого диапазона содержащего более легкие олефины углеводородного сырья. Контролируемый способ предусматривает поддержание реакционной смеси в состоянии равновесия пар/жидкость для отделения более легких продуктов в виде верхнего погона и сбора более тяжелых продуктов реакции в виде кубовой жидкости посредством поддерживания регулируемых профилей температуры и давления в отношении используемого узкого диапазона содержащего более легкие олефины углеводородного сырья необходимого диапазона более тяжелых олефинсодержащих продуктов - углеводородов, представляющих интерес как получаемый продукт в кубовой жидкости реакционно-дистилляционной колонны.

Кроме того, в реакционно-дистилляционной колонне создают, по меньшей мере, одну или несколько зон контактирования пар/жидкость для улучшения разделения более легких олефинов - продуктов реакции и более тяжелых олефинов - продуктов реакции, а также исходного олефинсодержащего углеводородного сырья, и для снижения стоимости процесса.

Уровень техники

Из предшествующего уровня техники хорошо известно использование металлических катализаторов для взаимодействия/расщепления и рекомбинации (диспропорционирования) молекул углеводородов, которые содержат олефиновые или двойные связи, соединяющие атомы углерода. Такая реакция расщепления и рекомбинации молекул углеводородов по двойным связям приводит к получению молекул углеводородов - олефинов с различной молекулярной массой в зависимости от состава используемого исходного сырья и от того, каким образом в молекулах используемого сырья расположены двойные связи, но вовсе необязательно приводит к получению конечного продукта, представляющего значительный коммерческий интерес.

Например, из предшествующего уровня техники известны реакции пропилена для получения этилена и бутена, или, наоборот, получение пропилена из этилена и бутена в присутствии металлических катализаторов, продуктом этих реакций является олефин, но этот продукт - олефин незначительно отличается по своей ценности от исходных реагентов. Кроме того, поскольку эти реакции являются обратимыми, они протекают, главным образом, до достижения равновесия, что ограничивает выход необходимых продуктов. Из предшествующего уровня техники известны только жидкофазные реакции с использованием гетерогенного катализатора в неподвижном слое, псевдоожиженном слое или в движущихся слоях в качестве в основном контролируемых методов достижения равновесия смесей олефинсодержащих реагентов и продуктов.

Из предшествующего уровня техники также известны попытки использовать другие регулируемые параметры процесса, такие как большее время пребывания для этих систем и более высокая температура, для того чтобы наилучшим образом достичь равновесия и сдвинуть равновесие в более благоприятном направлении в сторону образования необходимых продуктов реакции диспропорционирования, но такие попытки, как правило, приводили к повышению изомеризации и образованию других побочных продуктов реакции, присутствие которых нежелательно в необходимом продукте.

Некоторые известные из предшествующего уровня техники источники информации раскрывают реакции, протекающие с повышенными селективностью и степенью конверсии, в которых используют 1- и 2-бутен, с получением при этом этилена, пропилена, 2-пентена и 3-гексена с использованием реакционно-дистилляционной колонны, в присутствии оксида рения в качестве катализатора диспропорционирования. В соответствии с этими источниками уровня техники катализатор служит субстратом для дистилляции, что способствует фазовому переносу некоторых легких продуктов из жидкой фазы. В этих конкретных системах конверсия и выход повышаются, но реакция приводит к получению этилена и пропилена в качестве легких продуктов и только 2-пентена и 3-гексена в качестве тяжелых продуктов, которые ненамного более ценны, чем исходное сырье, используемое для их получения.

В соответствии с предшествующим уровнем техники имеется множество сообщений о методах и процессах повышения выхода олефинов, молекулярная масса которых лежит в среднем диапазоне, посредством взаимодействия молекул олефинов с большим числом атомов углерода с молекулами олефинов, содержащими небольшое число атомов углерода, при одновременном диспропорционировании и изомеризации таких олефинов. В соответствии с этим способом как молекулы олефинов с большим числом атомов углерода, так и молекулы олефинов, содержащие небольшое число атомов углерода, выдерживают в одной общей жидкой фазе, при этом реакционному процессу предоставляют возможность находиться вблизи состояния равновесия, получая при этом олефины, молекулярная масса которых находится в интервале средних по величине значений, и которые относятся к числу линейных олефинов ряда детергентов (С10-С16), используя в качестве исходного сырья легкие (С4-С9) и тяжелые (С16-С20+) альфа-олефины. Некоторые варианты этих известных из предшествующего уровня техники патентов даже используют для получения линейных спиртов промышленного значения.

В этих известных из уровня техники патентах используют процесс изомеризации, результатом которого является такое распределение положения двойной связи в молекулах олефинов, которое открывает возможность получения более широкого числа олефинов, которые удобно использовать в том случае, когда необходимо получить олефин ряда детергентов, имеющий молекулярную массу среднего диапазона, исходя из легких и из тяжелых альфа-олефинов и внутренних олефинов (т.е. в которых двойная связь располагается внутри молекулы, а не на ее конце). При проведении таких однофазных реакций в жидкой фазе обычно используют катализатор, такой как калий, цезий или рубидий, для того, чтобы способствовать изомеризации - изменению положения двойных связей между углеродными атомами и получить более широкий диапазон внутренних олефинов, которые способны взаимодействовать с образованием олефинов, имеющих молекулярную массу среднего диапазона.

Кроме того, из предшествующего уровня техники известно множество способов, при осуществлении которых используют как катализаторы изомеризации, так и катализаторы диспропорционирования для проведения взаимодействия в единственной жидкой фазе, при повышенной температуре и повышенном давлении, для того чтобы попытаться получить необходимый диапазон продуктов для использования в качестве разнообразного олефинсодержащего углеводородного сырья, но успех этих попыток является лишь ограниченным из-за равновесного характера процесса и широкого диапазона молекулярных масс смешанных друг с другом олефинсодержащих углеводородов, что требует дополнительной переработки для отделения необходимого узкого диапазона как от более легкого, так и от более тяжелого олефинсодержащего углеводородного сырья и продуктов реакции.

Согласно предшествующему уровню техники металлические катализаторы используют только для диспропорционирования и изомеризации, либо по отдельности, либо в смеси, но без разграничения того, где располагаются катализаторы по отношению к месту ввода указанного исходного сырья, и того, какой катализатор следует использовать первоначально для реакции с исходным сырьем. Таким образом, целью осуществления известных из предшествующего уровня техники способов является получение олефина с двойной связью, наиболее глубоко расположенной внутри молекулы, как в случае легких, так и тяжелых молекул, до или в процессе диспропорционирования, включая внутренние олефины с симметричным расположением двойной связи. Это крайне желательно в том случае, когда целью является синтез углеводорода молекулярной массы среднего диапазона, содержащего олефиновую связь, но не в случае получения олефинсодержащих углеводородов более высокой молекулярной массы из олефинсодержащих углеводородов меньшей молекулярной массы, где конкретно требуется образование асимметричных олефинов.

Цели настоящего изобретения

Целью настоящего изобретения, относящегося к способу, является повышение выхода олефинов более высокой молекулярной массы при использовании по существу узкого диапазона содержащего более легкие олефины углеводородного сырья в реакционно-дистилляционной колонне, содержащей металлические катализаторы, при контролируемых температуре и давлении для осуществления взаимодействия узкого диапазона содержащего более легкие олефины углеводородного сырья с достижением при этом повышенного выхода более тяжелых олефинов. В соответствии со способом взаимодействия содержащего более легкие олефины углеводородного сырья с достижением при этом повышенного выхода более тяжелых олефинов, происходит удаление более легких углеводородов, содержащих олефиновую связь, и других легких углеводородов.

Целью осуществления способа по настоящему изобретению является достижение повышенного выхода более тяжелых олефинов без использования высокой температуры и/или большего времени пребывания в системах, используемых для осуществления таких способов так, чтобы уменьшить образование нежелательных побочных продуктов, присутствие которых нежелательно в нужном продукте, и которые могут мешать получению необходимых более тяжелых олефинов или снижать их выход.

Еще одной целью способа по настоящему изобретению является сдвиг равновесия реакции в сторону образования содержащего более тяжелый олефин углеводородного сырья при взаимодействии более легкого олефинсодержащего углеводородного сырья с использованием металлических катализаторов и затем контроль за давлением и температурой для того, чтобы позволить перейти в парообразную фазу наиболее легких нежелательных олефинов и других легких продуктов, образующихся в результате реакции с металлическими катализаторами, для удаления из реакционно-дистилляционного сосуда в виде верхнего погона.

Также целью осуществления способа согласно настоящему изобретению является предоставление возможности взаимодействовать даже легчайшему олефинсодержащему сырью, такому как 1- и 2-бутен и пропилен, с металлическими катализаторами при контролируемых температуре и давлении процесса для получения более ценных и более тяжелых олефинсодержащих углеводородных продуктов, например, таких как С5-С10, которые имеют значительно большую стоимость, чем продукты, представляющие собой 2-пентен и 3-гексен.

Цель способа, являющегося предметом настоящего изобретения, заключается, кроме того, в том, чтобы обеспечить получение более тяжелых олефинов из узкого диапазона содержащего более легкие олефины углеводородного сырья с последующим переводом узкого диапазона полученных более тяжелых олефинов на следующую стадию с получением при этом еще более тяжелых олефинов.

Еще одной целью разработки способа согласно настоящему изобретению является использование процесса изомеризации для того, чтобы регулировать положение олефиновой двойной связи так, чтобы она в молекулах олефина преимущественно занимала асимметричное положение, с последующими диспропорционированием углеродсодержащих молекул, при котором молекула эффективно «разрезается» по двойной связи, и рекомбинацией асимметричных фрагментов с другими молекулами олефинов, подвергнувшимися диспропорционированию с получением при этом более тяжелых молекул олефинов и легких молекул олефинов и затем изомеризацией таких более тяжелых молекул олефинов и опять последующим диспропорционированием. После осуществления всего диспропорционирования согласно настоящему способу более легкие нежелательные олефинсодержащие углеводороды удаляют посредством перевода в парообразную фазу, оставляя опять более тяжелые олефины для дальнейшей изомеризации на следующих стадиях, до тех пор, пока процесс не приведет к получению необходимых более тяжелых олефиновых продуктов.

Целью настоящего изобретения также является использование катализаторов как изомеризации, так и диспропорционирования с олефинсодержащим углеводородным сырьем и продуктами реакции в парообразной и жидкой фазе при относительно низких температуре и давлении для получения необходимого диапазона конечных продуктов - более тяжелых олефинов.

Дополнительно, целью настоящего изобретения является обеспечение наличия, по меньшей мере, одной зоны контактирования пар/жидкость для того, чтобы облегчить отделение содержащих более легкие олефины углеводородов и сбор более тяжелых олефинов, либо в виде конечного продукта, либо для дальнейшего взаимодействия в реакционно-дистилляционной колонне.

Также целью настоящего изобретения является подбор типа катализаторов и места их расположения как предварительно определенной точки для первоначального воздействия на содержащее более легкие олефины углеводородное сырье в зависимости от степени симметрии или отсутствия симметрии расположения двойных связей в содержащие более легкие олефины углеводородного сырья, которое подают в предварительно определенную точку реакционно-дистилляционной колонны.

Другие и дополнительные преимущества и усовершенствования способа, являющегося предметом настоящего изобретения, будут приняты во внимание специалистами в данной области техники, и такие преимущества и усовершенствования изобретения будут понятны специалистам в данной области техники после прочтения и осмысления приведенного ниже подробного описания и схематических чертежей.

Краткое описание чертежей

Способ, являющийся предметом настоящего изобретения, может быть осуществлен в описанных в настоящей заявке определенных физических формах и устройствах, а также при определенной настройке параметров отдельных частей, но будет далее в настоящем описании подробно описано и проиллюстрировано посредством прилагающихся схематических чертежей, которые составляют часть описания, их предпочтительное воплощение.

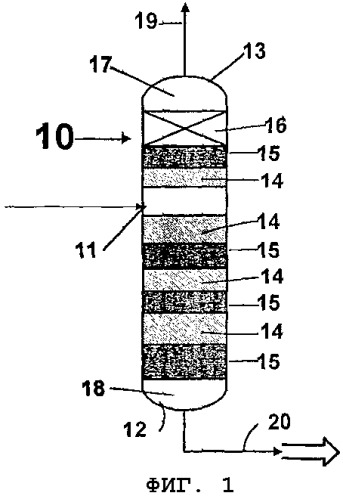

На фиг.1 представлен схематический чертеж реакционно-дистилляционной колонны, применяемой для осуществления способа по настоящему изобретению, с использованием узкого диапазона содержащего более легкие олефины углеводородного исходного сырья с числом атомов углерода С5 и выше, которое вводят в реакционно-дистилляционную колонну в предварительно определенной точке, с использованием катализатора изомеризации, расположенного вблизи предварительно определенной точки ввода исходного сырья, и катализатора диспропорционирования, расположенного взамен слоев катализатора изомеризации попеременно с ним, и при использовании по меньшей мере одной зоны пар/жидкость, созданной в верхней части реакционно-дистилляционной колонны, предназначенной для получения олефинов с числом атомов углерода от С6 до С10.

На фиг.2 представлен схематический чертеж реакционно-дистилляционной колонны, применяемой для осуществления способа по настоящему изобретению с использованием узкого диапазона содержащего более легкие олефины углеводородного исходного сырья с числом атомов углерода от С6 до С10 и еще большим числом атомов углерода, причем указанное сырье вводят в реакционно-дистилляционную колонну в предварительно определенной точке при использовании катализатора изомеризации, расположенного вблизи предварительно определенной точки ввода исходного сырья, и катализатора диспропорционирования, расположенного взамен слоев катализатора изомеризации попеременно с ним, и при использовании по меньшей мере одной зоны пар/жидкость, созданной в верхней части реакционно-дистилляционной колонны, предназначенной для получения олефинов с числом атомов углерода С10 и более.

На фиг.3 представлен схематический чертеж реакционно-дистилляционной колонны, предназначенной для осуществления способа по настоящему изобретению с использованием диапазона содержащего более легкие олефины углеводородного исходного сырья с числом атомов углерода от С3 до С4, причем указанное сырье вводят в реакционно-дистилляционную колонну в предварительно определенной точке при использовании катализатора диспропорционирования, расположенного вблизи предварительно определенной точки ввода исходного сырья, и катализатора изомеризации, расположенного взамен слоев катализатора диспропорционирования попеременно с ним, при использовании по меньшей мере одной зоны пар/жидкость, созданной в верхней части реакционно-дистилляционной колонны, предназначенной для получения олефинов с числом атомов углерода от С5 до С10.

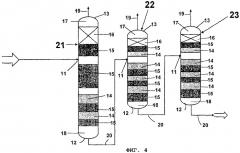

На фиг.4 представлен схематический чертеж последовательно расположенных реакционно-дистилляционных колонн, соединенных вместе и предназначенных для использования первоначального диапазона содержащего более легкие олефины углеводородного исходного сырья с числом атомов углерода от С3 до С4 с получением при этом олефинов с большим числом атомов углерода посредством подачи продуктов из нижней части колонны последовательно из первой во вторую колонну, а затем - в третью реакционно-дистилляционную колонну.

Описание наиболее предпочтительного воплощения изобретения

Настоящее изобретение относится к способу повышения выхода более тяжелых олефинов посредством использования существенно узкого диапазона содержащего более легкие олефины исходного углеводородного сырья, которое подают в реакционно-дистилляционную колонну, обычно при ссылке на нее обозначаемую номером 10. В соответствии с по меньшей мере одним воплощением, как показано на фиг.1, осуществление способа, являющегося предметом настоящего изобретения, начинается с подачи по существу узкого диапазона содержащего более легкие олефины исходного углеводородного сырья, с числом атомов углерода от С6 и выше, в реакционно-дистилляционную колонну 10 в предварительно определенную точку ввода исходного сырья 11 реакционно-дистилляционной колонны 10. Вблизи предварительно определенной точки ввода исходного сырья 11 располагается катализатор изомеризации 14, предназначенный для изомеризации исходного олефинсодержащего углеводородного сырья по мере его прохождения через реакционно-дистилляционную колонну 10. Как показано на фиг.1, катализатор изомеризации 14 может располагаться как вблизи предварительно определенной точки ввода исходного сырья 11, так и непосредственно выше и ниже предварительно определенной точки ввода исходного сырья 11 для первой изомеризации исходного олефинсодержащего углеводородного сырья настолько полно, насколько это возможно. Таким образом, в соответствии с этим предпочтительным воплощением изобретения предварительно определенная точка ввода исходного сырья 11 будет располагаться на реакционно-дистилляционной колонне и предназначаться для того, чтобы осуществить первоначальную непосредственную подачу исходного олефинсодержащего углеводородного сырья в реакционно-дистилляционную колонну 10 между зонами катализатора изомеризации 14. Изомеризация олефина, как это известно специалисту в данной области техники, означает, что двойные связи, расположенные между атомами углерода, которые характеризуют олефин, переместятся от одной пары атомов углерода к другой паре атомов углерода, с целью получения преимущественно молекулы олефина, являющейся несимметричной, при условии, что молекула олефина содержит 5 или более атомов углерода. После того как исходное олефинсодержащее углеводородное сырье подверглось изомеризации, ему дают возможность переместиться к катализатору диспропорционирования 15 для диспропорционирования уже прошедшего изомеризацию исходного олефинсодержащего углеводородного сырья. В соответствии с этим предпочтительным воплощением изобретения катализатор диспропорционирования может располагаться выше и ниже катализатора изомеризации 14. Такое размещение катализаторов может представлять собой либо размещение в отдельных поддонах, либо молекулярные смеси катализаторов, которые создаются в виде их смесей. Диспропорционирование олефина, как это известно специалисту в данной области техники, означает, что на участке олефиновой связи олефинсодержащего углеводорода проходит процесс расщепления и рекомбинация полученных при расщеплении фрагментов с другими полученными при расщеплении фрагментами других олефинов, которые подверглись диспропорционированию в это же время, с получением в результате этого как олефинов большей молекулярной массы, так и олефинов меньшей молекулярной массы. В соответствии с этим предпочтительным воплощением изобретения в случае расположения катализатора диспропорционирования 15 выше и ниже катализатора изомеризации 14, олефины, после того как они подверглись изомеризации, перемещаются в реакционно-дистилляционной колонне для того, чтобы подвергнуться диспропорционированию, как это показано на фиг.1.

Далее, как показано на фиг.1, по меньшей мере, согласно данному воплощению изобретения обеспечивается поочередное осуществление стадий диспропорционирования и изомеризации олефинсодержащего углеводородного сырья, после его первоначальной подачи в предварительно определенную точку ввода исходного сырья 11 реакционно-дистилляционной колонны 10 и его первичной изомеризации. Такое чередование стадий процесса - диспропорционирования и изомеризации указанного олефинсодержащего углеводородного сырья будет продолжаться в зависимости от размеров реакционно-дистилляционной колонны 10, но, как правило, в качестве последней стадии процесса будет иметь стадию диспропорционирования перед достижением кубовой части 18 реакционно-дистилляционной колонны 10.

Специалисту в данной области техники понятно, что имеется множество катализаторов и способов их подготовки в реакционно-дистилляционной колонне 10, но в соответствии с данным предпочтительным воплощением изобретения катализаторы диспропорционирования выбирают из группы, включающей металлы молибден, вольфрам, кобальт и рений и их оксиды, либо по отдельности, либо в сочетании, и нанесенные на пористый носитель. Например, согласно предпочтительному воплощению изобретения используют катализатор диспропорционирования, выбранный из группы тяжелых металлов, который содержит оксиды вольфрама или рения, нанесенные на пористые носители, содержащие оксид алюминия или диоксид кремния. Пористый носитель, содержащий оксид алюминия или диоксид кремния, используемый в соответствии с данным воплощением изобретения, представляет собой гамма-оксид алюминия или диоксид кремния - оксид алюминия, каталитической степени чистоты, но может быть использован любой другой субстрат, который был бы эффективен при изготовлении катализатора, подходящего для реакции с олефинами, и который не противоречит сущности настоящего изобретения.

Некоторые из общепринятых методов приготовления катализатора диспропорционирования включают сухое смешение, импрегнирование или соосаждение. В соответствии с одним из предпочтительных воплощений настоящего изобретения получают раствор, содержащий водные соли рения или оксида рения и/или водные соли вольфрама или оксида вольфрама. После получения его добавляют к носителю - оксиду алюминия, который может быть в виде обычной дистилляционной насыпной насадки, например, такой как седла, кольца, сферы, для улучшения массопереноса и увеличения реакционноспособной поверхности во время диспропорционирования и фракционирования или разделения в той степени, в которой это соответствует рабочим параметрам. После пропитки катализатор может быть прокален при температуре от 300 градусов Цельсия до 700 градусов Цельсия в потоке воздуха и/или азота, чтобы активировать катализатор. Согласно одному из предпочтительных воплощений изобретения катализатор диспропорционирования содержит от 5 до 20% по массе рения или от 5 до 35% вольфрама.

Также, как будет понятно специалисту в данной области техники, имеется множество катализаторов и методов приготовления катализатора, используемого в реакционно-дистилляционной колонне 10, но согласно данному предпочтительному воплощению изобретения катализаторы выбирают из группы щелочных металлов, таких как натрий, калий, рубидий или цезий, либо по отдельности, либо в сочетании друг с другом, с последующим нанесением на носитель - оксид алюминия. Например, в качестве катализатора могут быть использованы карбонаты, хелаты, гидроксиды, алкоголяты и другие соединения, если они могут быть подвергнуты разложению с высвобождением при этом на поверхности какой-либо формы оксидов металлов, предназначенной для реакции с олефинами. В соответствии с предпочтительным воплощением изобретения могут быть использованы металлы, содержащиеся в карбонате калия и/или карбоксилатах калия, но после того, как они были нанесены пропиткой на поверхность, их следует активировать прокаливанием при температуре от 400 градусов Цельсия до 800 градусов Цельсия в потоке воздуха. В, по меньшей мере, одном из воплощений изобретения катализатор изомеризации - щелочной металл на носителе - оксиде алюминия составляет от 5 до 20% по массе.

На фиг.1, изображающей реакционно-дистилляционную колонну 10, также показана зона контактирования пар/жидкость 16, расположенная в верхней части реакционно-дистилляционной колонны 10 и предназначенная для обеспечения контакта пар/жидкость и отделения более легких продуктов реакции от более тяжелого олефинсодержащего перерабатываемого сырья. Указанная зона контактирования пар/жидкость 16 может состоять, как показано для данного воплощения изобретения, из нескольких зон структурированных насадок или тарелок, расположенных в самой верхней зоне верхней части 17 реакционно-дистилляционной колонны 10. В указанной точке олефинсодержащее углеводородное сырье подвергается как изомеризации, так и диспропорционированию с получением при этом как более тяжелых, так и более легких продуктов, а также продуктов примерно той же самой молекулярной массы, что и исходное сырье. Преимущество использования по меньшей мере одной зоны контактирования пар/жидкость 16 заключается в том, чтобы повысить степень фракционирования или разделения более легких олефинов, являющихся продуктами реакции, и более тяжелых олефинов, являющихся продуктами реакции, получаемых из исходного олефинсодержащего углеводородного сырья в реакционно-дистилляционной колонне 10. Это имеет особое значение для верха колонны, где реакция ингибируется под воздействием более низких температур, и легкие вещества испаряются, что препятствует их рекомбинации с другими реагентами. Указанное удаление более легких веществ таким образом сдвигает равновесие превращения в сторону образования более тяжелых олефинсодержащих углеводородов. Такие легкие олефины, являющиеся продуктами реакции, затем удаляются по линии верхнего погона 19, расположенной в верхней части 13 реакционно-дистилляционной колонны 10.

Переменные характеристики процесса - температура и давление в реакционно-дистилляционной колонне 10, применяемые в практике осуществления настоящего изобретения, меняются и зависят от используемого исходного олефинсодержащего углеводородного сырья и степени превращения, необходимой для достижения требующейся конверсии и селективности. Как правило, температурный интервал будет составлять от -50 градусов Фаренгейта до 200 градусов Фаренгейта в верхней части 13, где более легкие олефины - реагенты удаляются по линии верхнего погона 19. В нижней части 12 реакционно-дистилляционной колонны 10, где более тяжелые олефины - продукты взаимодействия удаляются по линии 20 из кубовой части 18, температурный интервал будет составлять от 200 градусов Фаренгейта до 600 градусов Фаренгейта. Давление, как правило, изменяется в интервале от -14,5 фунт/квадратный дюйм (избыт.) до 250 фунт/квадратный дюйм (избыт.), но также будет варьироваться в зависимости от необходимой температуры процесса для того, чтобы достичь необходимой конверсии и селективности для нужного олефинового продукта. Переменные характеристики процесса потребуют от специалиста в данной области техники, осуществляющего изобретение, проведения некоторых экспериментов со значениями этих переменных в интервалах, указанных в настоящем описании для того, чтобы оптимизировать значения этих переменных в зависимости от используемого исходного олефинсодержащего углеводородного сырья и необходимых параметров продукта. То, каким образом можно регулировать эти переменные характеристики процесса, специалистам в данной области техники будет более понятно из приведенных ниже примеров, иллюстрирующих изобретение.

Согласно примеру 1, используя схему, приведенную на фиг.1, по существу узкий диапазон содержащего более легкие олефины исходного углеводородного сырья, представляющего собой смесь, которая в основном содержит соединения С5, С6 и тяжелее, подают в реакционно-дистилляционную колонну 10, в предварительно определенную точку 11. Это сырье проходит изомеризацию и диспропорционирование под действием катализатора изомеризации 14 и катализатора диспропорционирования 15, соответственно, и затем в дальнейшем подвергается поочередной обработке соответствующими катализаторами. Переменные характеристики процесса в соответствии с этим примером составляют: -20 фунт/квадратный дюйм (избыт.), + или -10 фунт/квадратный дюйм, а температура 40 градусов Фаренгейта, + или -40 градусов Фаренгейта в верхней части 13. В кубовой части 18 в нижней части 12 реакционно-дистилляционной колонны 10 значения переменных поддерживают при 400 градусах Фаренгейта + или -100 градусов Фаренгейта. Полученный при указанных температуре и давлении продукт собирают в кубовой части 18 с последующим удалением необходимых более тяжелых олефинов следующего состава, мас.%:

| C6 | 3,1 |

| C7 | 18,3 |

| C8 | 61,7 |

| C9 | 13,2 |

| C10 | 2,5 |

| C11 | 1,1 |

получая, таким образом, более тяжелые олефины, по существу от С6 до С10.

Согласно примеру 2, используя схему, приведенную на фиг.1, по существу узкий диапазон содержащего более легкие олефины исходного углеводородного сырья, представляющего собой смесь, которая в основном содержит соединения С5, С6 и тяжелее, подают в реакционно-дистилляционную колонну 10, показанную на фиг.1, в предварительно определенную точку 11. Это сырье проходит изомеризацию и диспропорционирование под действием катализатора изомеризации 14 и катализатора диспропорционирования 15 и затем в дальнейшем подвергается поочередной обработке соответствующими катализаторами. Переменные характеристики процесса в соответствии с этим примером составляют: -20 фунт/квадратный дюйм (избыт.) + или -10 фунт/квадратный дюйм, а температура 40 градусов Фаренгейта + или -40 градусов Фаренгейта в верхней части 13, в то время как в нижней части 12 реакционно-дистилляционной колонны 10 температуру ребойлера поддерживают при 350 градусах Фаренгейта + или -100 градусов Фаренгейта. Полученный при указанных температуре и давлении продукт собирают в кубовой жидкости 18 для последующего удаления необходимых более тяжелых олефинов следующего состава, мас.%:

| C5 | 4,7 |

| C6 | 38,5 |

| C7 | 38,2 |

| C8 | 18,6 |

получая, таким образом, незначительно различающиеся более тяжелые олефины, по существу от С6 до С10.

Согласно примеру 3, используя схему, приведенную на фиг.2, по существу узкий диапазон содержащего более легкие олефины исходного углеводородного сырья, представляющего собой смесь, которая в основном содержит С5, вплоть до С10, и тяжелее, подают в реакционно-дистилляционную колонну 10 в точку подачи сырья 11. Это сырье сразу же подвергается изомеризации и диспропорционированию под действием катализатора изомеризации 14 и катализатора диспропорционирования 15 и затем в дальнейшем подвергается поочередной обработке соответствующими катализаторами. Переменные характеристики процесса в соответствии с этим примером составляют: 10 фунт/квадратный дюйм + или -10 фунт/квадратный дюйм, а температура 40 градусов Фаренгейта + или -40 градусов Фаренгейта в верхней части 13, в то время как в нижней части 12 реакционно-дистилляционной колонны 10 температуру ребойлера поддерживают при 400 градусах Фаренгейта + или -100 градусов Фаренгейта. Полученный при указанных температуре и давлении продукт собирают в кубовой части 18 для последующего удаления необходимых более тяжелых олефинов следующего состава, мас.%:

| C8 | 3,77 |

| C9 | 20,16 |

| C10 | 34,97 |

| C11 | 25,1 |

| C12 | 10,37 |

| C13 | 3,87 |

| C14 | 2,16 |

| C15 | 0,59 |

получая, таким образом, незначительно отличающиеся более тяжелые олефины по существу от С6 до С20.

Согласно примеру 4, используя схему, приведенную на фиг.2, по существу узкий диапазон содержащего более легкие олефины исходного углеводородного сырья, представляющего собой смесь, которая в основном содержит С5, вплоть до С10, и тяжелее, подают в реакционно-дистилляционную колонну 10, показанную на фиг.2, в предварительно определенную точку 11. Это сырье сразу же подвергается изомеризации и диспропорционированию под действием катализатора изомеризации 14 и катализатора диспропорционирования 15 и затем в дальнейшем подвергается поочередной обработке соответствующими катализаторами. Переменные характеристики процесса в соответствии с этим примером составляют: в верхней части 13 колонны, как правило, 10 фунт/квадратный дюйм (избыт.) + или -10 фунт/квадратный дюйм, а температура 40 градусов Фаренгейта + или -40 градусов Фаренгейта, в то время как в нижней части 12 реакционно-дистилляционной колонны 10, где располагается ребойлер, температура составляет 450 градусов Фаренгейта + или -100 градусов Фаренгейта. Полученный при указанных температуре и давлении продукт собирают в кубовой части 18 для последующего удаления необходимых более тяжелых олефинов следующего состава, мас.%:

| C7 | 0,2 |

| C8 | 1,0 |

| C9 | 6,6 |

| C10 | 16,4 |

| C11 | 23,5 |

| C12 | 21,4 |

| C13 | 14,3 |

| C14 | 8,3 |

| C15 | 4,2 |

| C16 | 2,0 |

| C17 | 0,9 |

| C18 | 0,4 |

получая, таким образом, незначительно различающиеся более тяжелые олефины по существу от С10 до С20.

В соответствии с этим способом выход тяжелых продуктов (С6 и с большей молекулярной массой), как полагают, находится в интервале от 20% до 80% по массе, более предпочтительно, от 50% до 75% по массе. Наиболее предпочтительно, выход тяжелых продуктов составит 70% по массе. Как показано выше, состав продукта может быть отрегулирован или изменен посредством варьирования переменных характеристик - температуры и давления в реакционно-дистилляционной колонне.

В, по меньшей мере, еще одном воплощении настоящего изобретения, как показано на фиг.3, осуществление способа, являющегося предметом настоящего изобретения, начинают с подачи по существу узкого диапазона содержащего более легкие олефины исходного углеводородного сырья, содержащего С3 и С4, где С4 состоит, по меньшей мере, частично из 1- и 2-бутена, в реакционно-дистилляционную колонну 10, в предварительно определенную точку 11, расположенную между нижней частью 12 и верхней частью 13 реакционно-дистилляционной колонны 10. В соответствии с этим воплощением изобретения продукты реакции представляют собой этилен, пропилен и некоторое количество 2-бутена, которые о