Способ непрерывного получения полиоксиалкиленполиэфирполиолов низкой степени ненасыщенности при непрерывном добавлении стартера

Иллюстрации

Показать всеИзобретение относится к непрерывному способу получения полиоксиалкиленполиэфирного продукта, в котором в реактор непрерывного действия вводят первую порцию смеси двойного металлоцианидного (DMC) катализатора с начальным стартером, предназначенную для инициирования полиоксиалкилирования начального стартера после введения оксида алкилена. Способ включает: а) непрерывное введение в упомянутый реактор одного или более оксидов алкиленов; а') непрерывное введение во входное отверстие упомянутого реактора смеси DMC катализатора со стартером таким образом, чтобы поддерживать каталитическую активность на постоянном уровне; а") непрерывное введение в упомянутый реактор, в дополнение к стартеру, введенному в упомянутое входное отверстие реактора вместе с катализатором, одного или нескольких дополнительных стартеров, которые могут быть идентичными упомянутому стартеру либо отличными от него и которые могут содержать дополнительный DMC катализатор; b) полиоксиалкилирование комбинированных стартеров посредством непрерывного осуществления, по меньшей мере, упомянутых этапов а), а') и а") до получения полиоксиалкиленполиэфирного продукта, имеющего необходимую среднечисленную молекулярную массу; и с) непрерывное выведение упомянутого полиоксиалкиленполиэфирного продукта из упомянутого реактора. Изобретение позволяет получить полиоксиалкиленполиэфир с низкой степенью ненасыщенности и узкой полидисперсности, практически не содержащей фракций чрезвычайно высокой молекулярной массы. 4 н. и 25 з.п. ф-лы, 4 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к непрерывному способу получения полиоксиалкиленполиэфирполиолов с применением непрерывного добавления стартера. Более конкретно, настоящее изобретение относится к полностью непрерывному способу с использованием двойных металлоцианидных комплексных катализаторов оксиалкилирования для получения полиэфирного продукта низкой степени ненасыщенности и узкой полидисперсности, практически не содержащего фракций чрезвычайно высокой молекулярной массы.

Предпосылки создания изобретения

Полиоксиалкиленполиэфиры являются хорошо известными промышленными продуктами, имеющими бесконечное множество вариантов использования. Например, блок-сополимеры полиоксиалкиленов, статистические сополимеры полиоксиалкиленов и блок-статистические сополимеры полиоксиалкиленов широко используются в качестве неионогенных поверхностно-активных веществ. В блок-сополимерных поверхностно-активных веществах, в частности, относительно крупные блоки полиоксипропилена образуют гидрофобную составляющую, в то время как полиэтиленовые блоки представляют собой гидрофильную составляющую. Поверхностно-активные вещества, как правило, моно- либо дифункциональны, и во многих случаях фактическое количество функциональных групп почти не влияет на свойства поверхностно-активного вещества.

Наиболее широкое применение, однако, полиоксиалкиленполиэфиры находят при получении полимеров. Эластомерные сложные сополиэфиры могут быть получены путем проведения реакции дикарбоновой кислоты с диолом низкой молекулярной массы, например этиленгликолем либо 1,4-бутандиолом, и диолом высокой молекулярной массы, например полиоксипропиленгликолем, имеющим молекулярную массу от 1000 Да (Да) до 4000 Да. Значительно более широкое применение полиоксиалкиленполиэфиры находят при получении полиуретанов. В случаях такого использования число функциональных групп имеет важное значение для удлинения цепи и наращивания молекулярной массы, а в случае количества функциональных групп, превышающего две, - для сшивки. В большинстве случаев использования для получения полиуретанов весь полиэфир либо значительная его часть содержит блоки полиоксипропилена.

При получении полимеров полиоксипропилена, предназначенных для производства гидрофобной составляющей поверхностно-активного вещества или полиола для производства полиуретана, молекулу стартера, содержащую поддающиеся оксиалкилированию атомы водорода, подвергают оксипропилированию оксидом пропилена в присутствии соответствующего катализатора. В прошлом практически все полиоксиалкиленполиэфиры получали, используя простые и недорогие основные катализаторы, например гидроксиды или алкоголяты натрия либо калия. В процессе оксипропилирования оксид пропилена и некоторые другие оксиды высших алкиленов подвергаются конкурентной внутренней перегруппировке, следствием которой является образование ненасыщенных спиртов. Например, оксид пропилена в процессе оксипропилирования изомеризуется с образованием аллилового спирта. Механизм подобной изомеризации обсуждается в монографии "Блочная и привитая полимеризация" под редакцией Цереза (Block and Graft Polymerization, Ceresa, Ed.), том 2, издательство John Wiley & Sons, стр.17-21. Степень ненасыщенности определяется согласно американскому стандартному методу испытаний ASTM D-2849-69 "Методы испытаний полиольного сырья для уретановых пен" (Testing of Urethane Foam Polyol Raw Materials).

Каков бы ни был механизм облегчения перегруппировки, непрерывное образование ненасыщенных монофункциональных гидроксильных соединений вызывает значительное количество последствий при получении полиола, причем большей частью нежелательных. Прежде всего, по мере увеличения количества монофункциональных соединений функциональность продуктов, полученных из молекул стартеров, содержащих две или более функциональных групп, постоянно снижается. Например, в полиоксипропиленполиоле, имеющем эквивалентную массу в пределах 2000 Да, содержание монофункциональных соединений может приближаться к 30-40 молярным процентам. Таким образом, фактическая функциональность диола, имеющего молекулярную массу 4000 Да, может составлять всего лишь 1,6-1,7 вместо теоретической либо "номинальной" функциональности, равной двум. Фактическая функциональность триола аналогичной эквивалентной массы может равняться 2,0 или менее. Следует иметь в виду, что термины "эквивалентные массы" и "молекулярные массы", выраженные в Да, при отсутствии иных указаний означают среднечисленные эквивалентные и молекулярные массы.

Наряду с изменением функциональности, вышеупомянутая перегруппировка также существенно изменяет молекулярно-массовое распределение в процессе оксипропилирования, катализированного основанием. Следствием непрерывного образования аллилового спирта и непрерывного оксипропилирования последнего является присутствие соединений чрезвычайно низкой молекулярной массы, в том числе самого аллилового спирта, а также олигомерных и полимерных продуктов оксипропилирования, содержащих от всего одной оксипропиленовой группы до 30-40 или более оксипропиленовых групп. Вследствие такого непрерывного спектра оксиалкилированных моноолов полиоловый продукт имеет широкое молекулярно-массовое распределение и высокую полидисперсность, Мw/Мn. Широкое молекулярно-массовое распределение вызывает существенные последствия как при получении поверхностно-активных веществ, так и при синтезе полиуретана и других полимеров.

Наряду с последствиями, обусловленными снижением функциональности и расширением молекулярно-массового распределения, присутствие самой ненасыщенной этиленовой группы может также оказывать влияние на свойства и продуктов и их дальнейшую переработку. Например, ненасыщенность полиолов упоминается как один из факторов коробления и изменения цвета, которые часто возникают при получении пенополиуретановых блоков; кроме того, в полиуретановых или полиэфирных эластомерах этиленовые ненасыщенные группы могут со временем сшиваться, следствием чего является изменение свойств эластомера.

Известны многочисленные попытки снижения степени ненасыщенности. Например, применение основных катализаторов при температурах, значительно более низких, чем нормальные температуры оксиалкилирования, обеспечивает возможность синтезирования полиолов с низкой степенью ненасыщенности. Однако продолжительность реакции в этих случаях измеряется сутками либо даже неделями, вследствие чего подобные способы оказываются непригодными для промышленного применения. Множество усилий было затрачено на открытие новых катализаторов, способных обеспечить получение полиолов с низкой степенью ненасыщенности при приемлемой продолжительности реакции. В патенте США 3393243 предложено использование гидроксидов рубидия и цезия. Стоимость таких катализаторов, однако, высока, а достигаемое улучшение оказывается весьма умеренным. Аналогично, в качестве катализаторов предложены оксиды и гидроксиды бария и стронция, что раскрыто в патентах США 5010187 и 5114619. Оба катализатора, однако, токсичны и, следовательно, оказывается необходимым практически полное удаление катализатора из полиэфирного продукта. Как и в случае с вышеупомянутыми щелочными металлами, улучшения оказываются сравнительно незначительными. Описано также применение карбоксилатов щелочноземельных металлов, например нафтената кальция, факультативно в сочетании с третичными аминами как совместно применяемыми катализаторами, например, в патенте США 4282387, однако улучшение уровней ненасыщенности оказывается ограниченным, причем степень ненасыщенности, в типичных случаях, лежит в пределах 0,02-0,04 мэкв/г. Кроме того, скорость реакции существенно не возрастает.

Предложены непрерывные способы оксиалкилирования, катализированного основанием, однако, лишь с целью повышения производительности. Такие способы существенно не изменяют уровня ненасыщенности. Например, введение молекулы стартера и основного катализатора в один конец трубчатого реактора, имеющего множество отверстий для дополнительного введения оксида алкилена, расположенных вдоль упомянутого реактора, обеспечивает непрерывное получение полиола. Однако продолжительность и температура оксиалкилирования, в целом, не отличаются от соответствующих показателей для периодических реакций. Следовательно, для обеспечения продолжительного времени реакции и высокой производительности необходимо увеличить время прохождения, для чего требуется низкая скорость и трубопровод небольшой длины и большого диаметра, либо более высокая скорость, однако трубопровод небольшого диаметра и чрезвычайно большой длины. Вследствие продолжительного времени реакции и использования традиционных температур оксиалкилирования степень ненасыщенности таких полиолов существенно не отличается от соответствующих показателей полиолов, полученных периодическим способом, и считается, что ни один из таких способов не используется в промышленных масштабах.

В шестидесятые годы были разработаны катализаторы нового класса, получившие название двойных металлоцианидных комплексных катализаторов (DMC катализаторы). Упомянутые катализаторы продемонстрировали высокую эффективность в нескольких реакциях полимеризации и оказались пригодными для получения полиолов с очень низкой степенью ненасыщенности (как правило, со степенью ненасыщенности от 0,018 до 0,020 мэкв/г) при приемлемой продолжительности реакции. Однако стоимость катализаторов в сочетании с необходимостью удаления остаточных количеств указанных катализаторов из продукта, что оказалось как трудоемким, так и дорогостоящим процессом, воспрепятствовали внедрению способов с использованием упомянутых катализаторов в сколь-либо значительных промышленных масштабах,

В конце семидесятых - начале восьмидесятых годов вновь начали использовать двойные металлоцианидные комплексные катализаторы. Следствием улучшения каталитических свойств явилось дополнительное снижение степени ненасыщенности до уровня 0,015-0,018 мэкв/г. Кроме того, повышенная каталитическая активность и разработка новых способов удаления остаточных количеств катализатора способствовали использованию упомянутых катализаторов в промышленном масштабе на протяжении кратковременного периода.

Сравнительно недавно компанией ARCO Chemical Company были разработаны радикально улучшенные DMC катализаторы, которые позволяют получать полиоксипропиленполиолы чрезвычайно низких степеней ненасыщенности, в пределах 0,004-0,007 мэкв/г, и которые, кроме того, обеспечивают существеное повышение скорости реакции, а также поддаются экономичному удалению, часто достигаемому простым фильтрованием. Активность упомянутых катализаторов настолько высока, что вполне реальным стало использование их в чрезвычайно малых количествах, благодаря чему остаточное содержание металла переходной группы в полиоловом продукте оказывается ниже обычных допустимых максимальных уровней, что даже исключает необходимость удаления упомянутых катализаторов. Полиолы, полученные с помощью упомянутых катализаторов, недавно были выпущены компанией ARCO Chemical Company на рынок под торговой маркой ACCLAIM™.

DMC катализаторы уникальны во многих отношениях. Например, для DMC катализаторов необходим период индукции, прежде чем катализатор становится активным. Упомянутый катализатор смешивают со стартером и удаляют следовые количества воды и воздуха. Об активации катализатора свидетельствует заметное падение давления после начального введения оксида алкилена. После активации процесс полимеризации быстро развивается по мере введения дополнительных количеств оксида алкилена. Предварительно активированные смеси катализатора и стартера могут сохраняться для последующего использования при условии, что принимаются меры предосторожности по предотвращению попадания влаги, кислорода и т.п. У молекул стартера низкой молекулярной массы наблюдается склонность к продолжительным периодам индукции, а иногда, в случае использования молекул стартера низкой молекулярной массы, например воды, этиленгликоля, пропиленгликоля и т.п., упомянутый катализатор может не активироваться либо активироваться лишь временно, с последующей дезактивацией.

Известно также, что будучи активированными DMC катализаторы оказываются неэффективными в случае использования с молекулами стартера очень низкой молекулярной массы. Пропиленгликоль и вода, например, часто оказываются весьма инертными в отношении оксиалкилирования, следствием чего иногда является дезактивация катализатора. По этой причине используются, как правило, молекулы стартеров более высокой молекулярной массы, например в пределах от 300 Да до 2000 Да. Молекулы олигомерного либо полимерного стартера с более низкой молекулярной массой, например с эквивалентными массами в пределах от 150 Да до 1000 Да, могут быть получены с использованием традиционного основного катализа. Основный катализатор, однако, должен быть тщательно удален из упомянутых стартеров, поскольку даже следовые количества сильного основания дезактивируют DMC катализаторы.

Необходимость использования молекул стартеров более высокой молекулярной массы ограничивает промышленную применимость DMC-катализа при получении полиоксиалкиленполиэфиров. Не только упомянутые молекулы стартеров должны быть получены иным способом, требующим, как правило, удаления катализатора, но отрицательному воздействию подвергается и "коэффициент наращивания" (отношение молекулярной массы продукта к молекулярной массе стартера). Так, при использовании молекулы стартера, имеющей эквивалентную массу 650 Да, для получения продукта эквивалентной массы 2000 Да коэффициент наращивания равен приблизительно 3. Одна треть общего объема реактора используется только для размещения необходимого количества стартера. В противоположность этому, при оксипропилировании, катализированном основанием, например при оксипропилировании пропиленгликоля для получения полиоксипропиленгликоля, имеющего молекулярную массу 1500 Да, обычными являются коэффициенты наращивания свыше 20. При использовании того же стартера при получении гликоля, имеющего молекулярную массу 4000 Да, коэффициент наращивания составляет приблизительно 53. Максимальная эффективность процесса и, следовательно, минимальные затраты достигаются лишь при высоких коэффициентах наращивания.

Возможность получения смесей активированного DMC катализатора со стартером использована в соответствии с патентом ГДР 203735, согласно которому такие смеси используются в качестве исходной реакционной смеси в непрерывном способе получения полиэфира. В этом способе смесь активированного катализатора со стартером из хранилища подается на вход трубчатого реактора для непрерывного процесса. Оксид алкилена вводится в нескольких точках по длине реактора. Упомянутый катализатор следует активировать посредством воздействия на него оксида алкилена в присутствии стартера, и при осуществлении упомянутого процесса расходуется значительное количество смеси катализатор-стартер. Коэффициент наращивания низок, и явного улучшения свойств полиола не наблюдается. В указанном патенте упоминается, что получаемые продукты оказываются довольно мутными. Считается, что непрерывный DMC-катализированный процесс получения полиола в промышленном масштабе не реализован.

Несмотря на настойчиво навязываемое мнение о том, что полиолы, имеющие близкую к номинальной функциональность, более узкое распределение молекулярных масс и более высокие молекулярные массы, получение которых становится возможным благодаря использованию DMC катализаторов, обеспечат получение полимеров с улучшенными характеристиками, эти полиолы не оправдали надежд, возлагавшихся на них как на ожидаемую панацею. Следствием замены традиционных полиолов DMC-катализированными полиолами часто являлось не улучшение качества полимеров, а, наоборот, их ухудшение. В некоторых системах, например в случае эластичных пенополиуретанов, часто происходило полное разрушение ячеек пены. В то время как причины аномального поведения полиолов, полученных с помощью DMC катализаторов, полностью не выяснены, недавно обнаружен неожиданный факт, заключающийся в том, что в состав таких полиолов входит очень небольшая, но имеющая очень высокую молекулярную массу фракция, причем молекулярные массы упомянутой фракции превышают 100000 Да. Предполагается, что в пенополиуретановых системах упомянутая фракция, имеющая высокую молекулярную массу, проявляет поверхностно-активные свойства, дестабилизирующие вспенивающуюся пену, следствием чего является разрушение ячеек пены. В эластомерах и в других системах упомянутая высокомолекулярная компонента может препятствовать образованию жесткосегментной фазы и ориентации жестких сегментов, которые обеспечивают прочность и модуль упругости продукта.

Было бы желательно получать непрерывным методом сложные полиоксиалкиленэфиры с чрезвычайно низкой степенью ненасыщенности, близкой к номинальной функциональностью и низкой полидисперсностью. Желательным было бы также получение непрерывным методом полиоксиалкиленполиэфиров сверхнизкой степени ненасыщенности без образования значительных количеств фракций сверхвысокой молекулярной массы. Кроме того, желательным было бы получение полиоксиалкиленполиэфиров с помощью DMC катализаторов при поддержании высоких коэффициентов наращивания. Также желательным было бы, кроме того, получение значительных количеств полиэфирного продукта при использовании небольших количеств смесей активированного DMC катализатора со стартером. Далее, желательным было бы получение полиоксиалкиленполиэфиров без использования смесей активированного стартера и с исключением отдельного получения олигомерных стартеров посредством основного катализа.

Краткое описание сущности изобретения

Настоящим изобретением предлагается непрерывный способ получения полиоксиалкиленполиэфирного продукта, в котором в реактор непрерывного действия вводят первую порцию смеси двойного металлоцианидного (DMC) катализатора с начальным стартером, предназначенную для инициирования полиоксиалкилирования начального стартера после введения оксида алкилена, включающий:

а) непрерывное введение в упомянутый реактор одного или более оксидов алкиленов;

а') непрерывное введение во входное отверстие упомянутого реактора смеси DMC катализатора со стартером таким образом, чтобы поддерживать каталитическую активность на постоянном уровне;

а") непрерывное введение в упомянутый реактор, в дополнение к стартеру, введенному в упомянутое входное отверстие реактора вместе с катализатором, одного или нескольких дополнительных стартеров, которые могут быть идентичными упомянутому стартеру либо отличными от него и которые могут содержать дополнительный DMC катализатор;

b) полиоксиалкилирование комбинированных стартеров посредством непрерывного осуществления, по меньшей мере, упомянутых этапов а), а') и а") до получения полиоксиалкиленполиэфирного продукта, имеющего необходимую среднечисленную молекулярную массу; и

c) непрерывное выведение упомянутого полиоксиалкиленполиэфирного продукта из упомянутого реактора.

В одном предпочтительном варианте упомянутая смесь DMC катализатора с начальным стартером представляет собой смесь активированного DMC катализатора с начальным стартером, полученную посредством смешивания с целью приготовления смеси катализатора со стартером твердого DMC катализатора и молекулы стартера, имеющей эквивалентную массу в пределах от приблизительно 76 Да до приблизительно 4000 Да, и обеспечения контакта упомянутой смеси катализатора со стартером с одним или несколькими оксидами алкиленов в течение периода времени, достаточного для получения смеси активированного катализатора со стартером.

В еще одном предпочтительном варианте весь упомянутый DMC катализатор, или его часть, не был активирован перед введением в упомянутый реактор, осуществляемым вместе с введением упомянутого стартера. Свежий DMC катализатор могут смешивать с частью упомянутого полиоксиалкиленполиэфирного продукта, имеющего требуемую молекулярную массу, и/или с промежуточным полиоксиалкиленполиэфирным продуктом, имеющим молекулярную массу, меньшую, чем упомянутая требуемая молекулярная масса, с целью получения смеси DMC катализатора со стартером, после чего вводят эту смесь DMC катализатора со стартером в упомянутый реактор без предварительного активирования упомянутого DMC катализатора перед упомянутым введением в упомянутый реактор.

В одном предпочтительном варианте упомянутую смесь катализатора с начальным стартером и/или смесь дополнительного катализатора с дополнительным стартером хранят в одном или нескольких промежуточных резервуарах и непрерывно в определенных объемах подают из упомянутого(-ых) промежуточного(-ых) резервуара(-ов) на вход упомянутого реактора непрерывного действия.

В еще одном предпочтительном варианте часть полиоксиалкиленполиэфирного продукта, полученного посредством полиоксиалкилирования упомянутых комбинированных стартеров, отводят из упомянутого реактора непрерывного действия и используют для получения дополнительного количества смеси дополнительного катализатора с дополнительным стартером, вводимой во входное отверстие упомянутого реактора непрерывного действия. Предпочтительно упомянутое дополнительное количество смеси дополнительного катализатора с дополнительным стартером сначала вводят в промежуточный резервуар, соединенный со входом упомянутого реактора непрерывного действия.

В одном предпочтительном варианте упомянутый(-е) оксид(-ы) алкилена смешивают с упомянутым непрерывно добавляемым стартером для приготовления смеси оксида алкилена со стартером перед введением в упомянутый реактор.

В еще одном предпочтительном варианте оксид алкилена и дополнительный стартер непрерывно вводят в упомянутый реактор отдельно друг от друга.

Предпочтительно упомянутый реактор представляет собой проточный реактор непрерывного действия с перемешиванием.

В одном из предпочтительных вариантов упомянутый реактор представляет собой трубчатый реактор. Упомянутый трубчатый реактор может содержать ряд соединенных друг с другом трубчатых элементов, по длине которых размещено некоторое количество отверстий, пригодных для введения оксида алкилена и/или стартера в упомянутый реактор, и некоторое количество смесительных устройств. Одно или несколько из упомянутых смесительных устройств может представлять собой статическую мешалку(-и).

В одном предпочтительном варианте в течение по меньшей мере первых 70% среднего времени пребывания полиоксиалкиленполиэфира и оксида алкилена в упомянутом реакторе в нем присутствует низкомолекулярная фракция, имеющая среднечисленную молекулярную массу в пределах от приблизительно 18 до приблизительно 500 Да.

Настоящее изобретение предлагает также непрерывный способ получения полиоксиалкиленполиэфирного продукта посредством полиоксиалкилирования с применением DMC катализатора, включающий:

a) непрерывное введение в реактор смеси двойного металлоцианидного (DMC) катализатора со стартером;

b) непрерывное введение оксида алкилена в упомянутый реактор;

c) непрерывное введение непрерывно добавляемого стартера в упомянутый реактор, причем упомянутый стартер, входящий в состав упомянутой смеси DMC катализатора со стартером, и упомянутый непрерывно добавляемый стартер может быть одинаковыми либо разными; и

d) непрерывное выведение полиоксиалкиленполиэфирного продукта, имеющего среднечисленную молекулярную массу N, где N имеет значение от приблизительно 500 Да до приблизительно 50000 Да;

причем непрерывный коэффициент наращивания упомянутого непрерывного процесса превышает 0,70.

Предпочтительно упомянутый непрерывный коэффициент наращивания превышает 0,80. Более предпочтительно, упомянутый непрерывный коэффициент наращивания превышает 0,90.

В одном предпочтительном варианте предусмотрены следующие дополнительные стадии:

e) отбор из упомянутого реактора отбираемого полиоксиалкиленполиэфира, имеющего среднечисленную молекулярную массу N или менее;

f) смешивание упомянутого отбираемого полиоксиалкиленполиэфира со свежим DMC катализатором для получения смеси DMC катализатора с отбираемым полиоксиалкиленполиэфиром; и

g) использование упомянутой смеси DMC катализатора с отбираемым полиоксиалкиленполиэфиром в качестве по меньшей мере части упомянутой смеси DMC катализатора со стартером, вводимой в упомянутый реактор на стадии а).

Упомянутую смесь DMC катализатора с отбираемым полиоксиалкиленполиэфиром могут активировать посредством контактирования с оксидом алкилена для получения смеси активированного DMC катализатора с отбираемым полиоксиалкиленполиэфиром. Упомянутый отбираемый полиоксиалкиленполиэфир предпочтительно имеет среднечисленную молекулярную массу более 100 Да и менее 2N/3.

Предпочтительно N превышает 1500, при этом упомянутый отбираемый полиоксиалкиленполиэфир имеет среднечисленную молекулярную массу большую, чем приблизительно 300 Да, и меньшую, чем приблизительно N/2.

В одном предпочтительном варианте после упомянутого непрерывного введения оксида алкилена (b) и упомянутого непрерывного введения стартера (с) и перед упомянутым непрерывным выведением (d) в упомянутый реактор вводят оксид алкилена и обеспечивают его участие в реакции в течение периода времени, достаточного для существенного исключения низкомолекулярных фракций полиоксиалкиленполиэфира из упомянутого полиоксиалкиленполиэфирного продукта.

В еще одном предпочтительном варианте в течение по меньшей мере 70% среднего периода прохождения через упомянутый реактор содержимое реактора включает около 1 эквивалентного процента или более низкомолекулярной фракции, содержащей молекулы стартера и оксиалкилированные молекулы стартера, имеющие молекулярные массы менее приблизительно N/3.

Кроме того, настоящее изобретение предлагает непрерывный способ DMC-катализированного получения полиоксиалкиленполиэфиров, включающий:

a) непрерывное введение в реактор непрерывного действия эффективного для катализирования полиоксиалкилирования количества по меньшей мере одного двойного металлоцианидного (DMC) катализатора;

b) непрерывное введение в упомянутый реактор одного или нескольких оксидов алкиленов;

c) непрерывное введение в упомянутый реактор дополнительного DMC катализатора;

d) непрерывное введение в упомянутый реактор одной или нескольких непрерывно добавляемых молекул стартера, причем упомянутые непрерывно добавляемые молекулы стартера имеют среднюю молекулярную массу в пределах от приблизительно 18 Да до приблизительно 45000 Да, с поддержанием концентрации непрерывно добавляемых молекул стартера в течение значительной части среднего времени пребывания в упомянутом реакторе;

e) непрерывное отведение полиоксиалкиленполиэфирного продукта, имеющего эквивалентную массу более 1000 Да.

Упомянутый непрерывно добавляемый стартер может вводиться в смеси с упомянутым одним или несколькими оксидами алкиленов.

В одном предпочтительном варианте упомянутая концентрация упомянутого непрерывно добавляемого стартера в среднем превышает 0,5 эквивалентного процента в течение упомянутой значительной части упомянутого среднего времени пребывания.

В еще одном предпочтительном варианте упомянутый DMC катализатор и/или дополнительный DMC катализатор вводят в упомянутый реактор в смеси в жидкостью, выбранной из группы, в которую входят молекула стартера, идентичного упомянутому непрерывно добавляемому стартеру, молекула оксиалкилированного непрерывно добавляемого стартера, молекула стартера, отличного от непрерывно добавляемого стартера, не поддающаяся оксиалкилированию жидкость и их смеси.

Молекулярная масса упомянутых непрерывно добавляемых молекул стартера предпочтительно составляет от 18 Да до приблизительно 300 Да.

Настоящее изобретение предлагает также непрерывный способ получения полиоксиалкиленполиэфирного продукта, в котором используется непрерывное добавление стартера, включающий:

a) введение в реактор непрерывного действия первой порции смеси двойного металлоцианидного (DMC) катализатора с начальным стартером, предназначенной для инициирования полиоксиалкилирования начального стартера после введения в упомянутый реактор непрерывного действия оксида алкилена;

b) непрерывное введение в упомянутый реактор одного или нескольких оксидов алкиленов;

c) непрерывное введение в упомянутый реактор, в дополнение к упомянутому начальному стартеру, одного или нескольких непрерывно добавляемых стартеров, которые могут быть идентичными упомянутому начальному стартеру либо отличными от него;

d) непрерывное введение в упомянутый реактор неактивированного DMC катализатора и/или смеси дополнительного DMC катализатора с дополнительным стартером таким образом, чтобы каталитическая активность поддерживалась на постоянном уровне;

e) полиоксиалкилирование комбинированных стартеров посредством непрерывного осуществления по меньшей мере стадий b)-d) до получения полиоксиалкиленполиэфирного продукта, имеющего требуемую среднечисленную молекулярную массу;

f) непрерывное выведение упомянутого полиоксиалкиленполиэфирного продукта из упомянутого реактора непрерывного действия.

Краткое описание чертежей

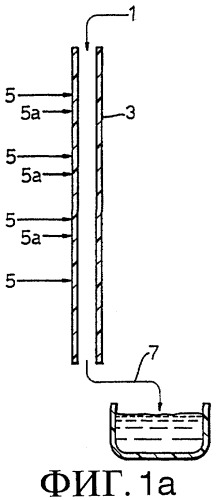

ФИГ.1a - схематическое изображение одного из вариантов осуществления настоящего изобретения;

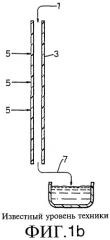

ФИГ.1b - процесс непрерывного оксиалкилирования в соответствии с известным уровнем техники;

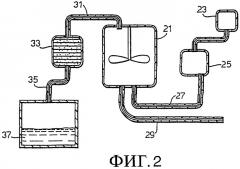

ФИГ.2 - один из вариантов осуществления непрерывного процесса в соответствии с настоящим изобретением;

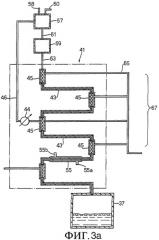

ФИГ.3а - иной вариант осуществления непрерывного процесса в соответствии с настоящим изобретением;

ФИГ.3b - соединительное перемешивающее устройство, используемое при осуществлении процесса, изображенного на Фиг.3а; и

ФИГ.4 - дополнительный вариант осуществления непрерывного процесса в соответствии с настоящим изобретением.

Подробное описание изобретения

Последующее обсуждение будет более понятным при совместном рассмотрении вначале с Фиг.1а, которая иллюстрирует наиболее общее представление о настоящем изобретении, и с Фиг.1b, иллюстрирующей известный способ, раскрытый в патенте ГДР 203735.

Как видно из Фиг.1b, способ включает введение в точке 1 смеси активированного катализатора со стартером в реактор 3 непрерывного действия. Упомянутым стартером является дипропиленгликоль, а "живую" стартерную смесь получают посредством активирования DMC катализатора пропиленоксидом при соотношении количеств оксида пропилена, катализатора и дипропиленгликоля 500:12,3:800. Таким образом, начальная концентрация катализатора в смеси катализатора со стартером составляет приблизительно 15000 частей на миллион (млн-1). Оксид алкилена добавляют в точках 5, расположенных вдоль реактора, а полиол, например, полиоксипропилендиол молекулярной массой 2200 Да, выходит из упомянутого реактора в точке 7. Коэффициент наращивания, исходя из молекулярной массы упомянутой стартерной молекулы, составляет 16, однако на каждые 1000 кг продукта необходимо 100 кг смеси катализатора со стартером, поэтому "практический" коэффициент наращивания приближается к 10 вследствие потребности в значительных количествах активированного стартера. Содержание остаточных количеств катализатора в продукте очень высоко и составляет приблизительно 1500 млн-1.

Как показано на Фиг.1а, смесь DMC катализатора со стартером вводится в точке 1, как и в известном способе. Однако наряду с дополнительным введением оксида алкилена в точках 5, расположенных вдоль реактора, в точках 5а непрерывно вводится стартер низкой молекулярной массы, например пропиленгликоль (молекулярная масса 76 Да). Упомянутый пропиленгликоль может вводиться в смеси с упомянутым оксидом алкилена. Для получения 1000 кг полиола, имеющего молекулярную массу 2000 Да, может быть использовано 20 кг смеси катализатора со стартером, например активированной либо неактивированной смеси, в состав которой входит катализатор (1250 млн-1) и полиоксипропиленгликоль (400 Да), т.е. одна пятая количества, используемого в известном способе. В процессе прохождения реакции дополнительно вводится 34 кг "непрерывно вводимого" пропиленгликоля. Теоретический коэффициент наращивания, исходя из молекулярной массы стартера, составляет 26, однако "практический" коэффициент наращивания после получения 1000 кг продукта составляет 18,5, что значительно выше, чем в известном способе, причем содержание катализатора в конечном полиоле составляет 25 млн-1, а количество хвостовой фракции высокой молекулярной массы значительно уменьшено. "Практический" коэффициент наращивания мог бы быть значительно выше при условии использования смеси катализатора со стартером, включающей более высокую концентрацию катализатора, например такую, которая указана в патенте ГДР 203735, что является вполне возможным. После описания, таким образом, основных концепций, далее представлено подробное описание настоящего изобретения.

Упомянутыми катализаторами, используемыми при получении полиоксиалкиленполиэфиров, являются катализаторы, проявляющие дифференциальную каталитическую активность, в предпочтительном варианте двойные металлоцианидные комплексные катализаторы, например катализаторы, раскрытые в патентах США 3427334, 3941849, 4477589 и 5158922. Наиболее предпочтительными являются высокоактивные двойные металлоцианидные комплексные катализаторы, полученные в соответствии с патентами США 5470813 и 5482908, а также в соответствии с одновременно рассматриваемой заявкой на патент США 08/435116, которые включены в настоящее описание указанными ссылками.

Термин "дифференциальная каталитическая активность" характеризует катализатор, обеспечивающий значительно более высокую мгновенную скорость полимеризации добавляемого оксида алкилена в отношении молекул стартера низкой молекулярной массы либо полиоксиалкилированных олигомерных молекул стартера, чем в отношении полиоксиалкиленмонолов и полиолов высокой молекулярной массы. Одним из примеров дифференциальных катализаторов являются DMC катализаторы. Простые основные катализаторы, например гидроксиды и алкоголяты натрия и калия, дифференциальными катализаторами не являются. Для определения, является ли конкретный катализатор дифференциальным катализатором, соответствующим вышеприведенному определению, дифференциальную каталитическую активность следует испытать в простом периодическом способе получения полиоксипропиленполиола с молекулярной массой от средней до высокой. Если полиол упомянутой целевой молекулярной массы используется в смеси с катализатором в количестве, приблизительно, 10-35 моль-% от общего количества молей продукта, когда для синтеза остального количества упомянутого продукта используется практически мономерная низкомолекулярная молекула стартера, и полидисперсность упомянутого продукта составляет менее приблизительно 1,5, то в таком случае упомянутый катализатор является "дифференциальным катализатором", имеющим "дифференциальную каталитическую активность" либо "дифференциальную оксиалкилирующую активность" в том значении, которое придается этим и подобным терминам в настоящем описании.

Например, при получении полиоксипропилендиола с молекулярной массой 4000 Да, с использованием в качестве катализатора комплекса гексацианокобальтата цинка с трет-буталом в количестве 25 млн-1 от массы полиола в реактор загружают активированную смесь катализатора и полиоксипропилендиола, имеющего молекулярную массу 4000 Да, в количестве 150 г с непрерывным добавлением в течение 5 часов при 130°С оксида пропилена, содержащего 1,8% (мас.) пропиленгликоля. Диол, имеющий молекулярную массу 4000 Да, в смеси активированного катализатора со стартером составляет около 20 моль-% готового продукта, остальные 80% получают в результате оксипроп