Эластичный полимерный элемент, подложка отверждающейся композиции, отверждающаяся композиция, способы их получения, способ отверждения, изделия

Иллюстрации

Показать всеИзобретение относится к технологии получения эластичных полимерных элементов для использования в отверждающихся композициях и может быть использовано в производстве композитов на основе отверждающихся связующих, усиленных волокнами для авиационной промышленности, строительстве. Эластичный полимерный элемент находится в твердой фазе и претерпевает частичный фазовый переход в жидкую фазу при растворении при контакте с компонентом полимерной матрицы отверждающейся композиции. Температура растворения меньше температуры основного начала гелеобразования и/или отверждения композиции. Элемент получают образованием расплава, экструзией, вытяжкой и отработкой с нагреванием в режиме механического растяжения и охлаждением. Подложку из этого элемента получают сшиванием, вязанием, пробиванием, намоткой и т.п. Отверждающая композиция содержит указанный элемент или подложку, отверждающуюся полимерную матрицу и другие добавки. Полученные изделия обладают повышенными физико-механическими показателями. 10 н. и 33 з.п. ф-лы, 11 табл., 31 ил.

Реферат

Настоящее изобретение относится к эластичному полимерному элементу для использования в отверждающейся композиции, где элемент предназначен для растворения в отверждающейся композиции, к способу его получения, подложке или носителю для отверждающейся композиции, содержащей, по меньшей мере, один эластичный полимерный элемент вместе с усиливающими волокнами, к конфигурациям подложек и носителей, к способам их получения, к отверждающейся композиции, содержащей, по меньшей мере, один эластичный полимерный элемент или подложку, или носитель и полимерную матрицу из отверждающейся смолы, к комплекту частей, содержащих ее компоненты, и к способу ее выбора, к способу ее получения и отверждения и к телу из отвержденного композита или смолы, полученному в результате, и к известным и новым ее применениям.

Более конкретно изобретение относится к эластичному полимерному элементу, как определено, в форме волокна, пленки или подобного, к способу его получения, к подложке или носителю для отверждающейся композиции, как определено, в форме ткани или подобного и к сооответствующим аспектам, как определено.

Композиты на основе отверждающегося связующего (полимерной матрицы), усиленные волокном, широко известны для использования в качестве высокопрочных легких конструкционных материалов для замены металлов в авиационных конструкциях и т.п. Эти композитные материалы могут быть получены ламинированием препрегов, содержащих высокопрочные волокна, такие как стекло, графит (углерод), бор или подобные, пропитанные матрицей из обычно термопластичной смолы. Важными свойствами таких композитов являются высокая прочность и жесткость и сниженный вес.

Композиты должны отвечать очень строгим требованиям в плане тех свойств, которые являются важными или ухудшают надежность конструкции, содержащей композит, когда она подвергается воздействию окружающих условий, включающих экстремальные температуры (стойкость к термической циклизации), действие ультрафиолета и других видов облучения, действие атмосферного кислорода (стойкость к окислению), действие влаги и т.п.; и дополнительно, когда подвергается воздействию вредных факторов, таких как действие растворителей и т.д., в дополнение к обычным требованиям композиты должны выдерживать все возможные виды нагрузки и напряжения, быть стойкими к расслаиванию, разрушению и т.п.

Отверждаемые композиции, содержащие смесь полимерных смол и, необязательно, дополнительно содержащие усиливающие волокна, характеризуются индивидуальными физическими и химическими свойствами составляющих их полимерных смол и волокон, поэтому композиции могут быть выбраны для специального использования. Обычно поэтому присутствует компонент термореактивной смолы, который обладает высокой стойкостью к растворителям, стойкостью к термической циклизации и т.д. Кроме того, присутствует компонент термопластичной смолы, который обладает высоким уровнем жесткости и т.д., и присутствуют усиливающие волокна, которые обладают высокими уровнями жесткости, для снижения веса и т.д.

Обычно соответствующие смолы и волокна смешивают или формуют подходящим образом и отверждают, и сохраняют их распределение или форму при физическом и в некоторых случаях при химическом взаимодействии в желаемом конечном продукте. Однако смешение или формование является во многих случаях усложненным такими факторами, как высокая вязкость смол, особенно, когда желательно пропитывать усиливающие волокна, короткая "жизнеспособность" (время до момента образования геля), получение однородной или селективной дисперсии и т.п.

В последнее время появилась крайняя необходимость в альтернативной технологии для получения композитных изделий, которая (технология) обычно называется жидкостным формованием (LM). Данный подход отличается от традиционного препрегового метода тем, что волокна (сухие) помещают в форму/оснастку, и отверждающееся связующее (полимерную матрицу) впрыскивают/вводят непосредственно в волокна.

Жидкостное формование (LM) является общим термином, который охватывает такие технологии переработки, как литьевое прессование смолы (RTM), введение жидкой смолы (LRI), механическая обработка c деформацией вводимой смолы (RIFT), литьевое прессование смолы с помощью вакуума (VARTM), наложение пленок из смолы (RFI) и т.п. Потенциальными преимуществами, которыми обладает жидкостное формование по сравнению с традиционным способом получения препрега, являются сниженные отходы, сниженное время укладки, независимость от направления движения и вытяжки и увеличенные характеристики срока годности при хранении. На практике использование жидкостного формования находит наибольшее применение в специальных операциях, в которых требуются сложные композитные конструкции (многокомпонентные), локально упрочненные конструкции требуются при селективном распределении углеродных волокон в форме, и где имеется необходимость в очень крупных конструкциях, например в морском флоте.

Наложение пленки из смолы (RFI) сочетает в себе жидкостное формование и традиционное получение препрега, например, при литьевом прессовании смолы или при наложении пленки в автоклаве с отверждением, отдельные препреги укладывают в пакет в ранее описанной ориентации с образованием ламината, ламинат укладывают на гладкую металлическую пластину и покрывают последовательными слоями пористого фторопласта, выпускной ткани и вакуумного мешка. К ламинату прикладывают уплотняющее давление для уплотнения отдельных слоев и сжатия пузырьков любого летучего вещества, которое остается. Использование автоклава создает ограничение размера компонентов, которые возможно получаются. В настоящее время, например, нельзя построить корпус лодки, яхту или мост с использованием автоклава, потому что потребуется огромный опрессованный автоклав с введением огромных капитальных затрат и текущих затрат.

Литьевое прессование смолы с помощью вакуума упрощает сложный процесс формования литьевого прессования смолы путем использования только односторонних форм и использованием технологии вакуумного мешка для сжатия заготовки. Однако время заполнения формы может быть слишком большим, если действительно смола не отверждается до полного заполнения.

Гибкая механическая обработка вводимой смолы обеспечивает намного меньшее время заполнения. "Среда распределения", которой является пористый слой, имеющий очень низкое сопротивление течению, придает вводимой смоле относительно легкое течение. Смола быстро течет через среду распределения, которая помещается сверху ламината, и затем течет вниз через толщину заготовки. Использование волокон для создания каналов для ввода смолы является известным (WO 0102146A1 (Plastech), US 5484642 (Brochier), US 5326462 (Seemann)), однако, эти каналы или удаляют в процессе стадии дегазации и отверждения, либо если они остаются, то они остаются нетронутыми последующим отверждением.

Одна из проблем, с которой сталкиваются конечные пользователи, состоит в том, что сейчас очень трудно изготовить качественные компоненты при помощи механической обработки с деформацией вводимой смолы или при помощи литьевого вакуумного прессования в автоклаве. Отверждение только с вакуумом или без давления приводит к тому, что компоненты имеют очень высокое содержание пор, приводящее, таким образом, к плохим механическим свойствам.

Авторами теперь неожиданно найден способ получения композитных плит, полученных с использованием VARTM и RIFT, отвержденных при атмосферном давлении или только в вакууме, которые легко впрыскивать с содержанием пор, близким к 0%. Изобретение относится к использованию волокон в процессе дегазации, которые отсутствуют в конечном отвержденном компоненте.

Общий недостаток, относящийся к технологиям препрега и LM, находится в области очень жестких композитных материалов. Сама природа пропитки или введения смолы в усиливающее волокно, например, ткани из углеродного волокна, требует, чтобы ее реологические свойства, вязкость и эластичность, были способны обеспечить проникание смолы через ткань. Это является важным, если получаемая композитная структура должна быть свободна от пор, и если необходимо избежать больших времен пропитки или впрыска/ввода и высоких температур впрыска.

Полимерные системы, которые имеют высокую ударопрочную характеристику, обычно содержат термопластичные повышающие ударную прочность агенты или подобное, которые увеличивают вязкость и эластичные свойства смолы, что создает трудности для пропитки или впрыска. Чтобы сделать это возможным, требуются высокие температуры пропитки и впрыска и давления.

Возможный путь эффективного создания термопластичных ударопрочных композитов заключается в удалении термопласта из полимерной матрицы и нанесении его определенным образом непосредственно на или в волокна или ткань. Это может быть достигнуто с использованием нескольких подходов.

В случае технологии LM, в которой сложные формы получают нанесением связующего на заготовку в виде порошка, жидкости или пленки с фиксацией формы заготовки до впрыскивания термопласта и отверждающегося связующего (полимерной матрицы), трудно получить какие-либо значительные количества термопласта и матрицы в заготовке, и требуются чрезвычайно высокая температура и давление. Кроме того, композитные материалы, таким образом, обладают только небольшими увеличениями жесткости, поскольку имеется предел количества термопласта, которое может быть физически впрыснуто, и могут страдать от присутствия связующего, если оно несовместимо с матрицей.

Также известно, например, в ЕР 392939 получение препрега с усиливающими волокнами путем переплетения или соединения с термопластичными волокнами и расплавления для пропитки. Указанные системы, однако, не делают попытки вводить дополнительную матрицу в препрег, и обычно используют термопластичный полимер с очень высоким молекулярным весом, который требует чрезвычайно высокую температуру и давление для расплавления.

Было предложено использовать гибридные матричные термореактивные смолы, включающие высокомолекулярный термопластичный полимер, в виде дисперсии микрочастиц, как рассмотрено, например, в GB-A-2060490, или в виде порошкового покрытия или пленочной прослойки препрегов на основе отверждающегося связующего (полимерной матрицы), усиленных волокнами, как рассмотрено в US-A-5057353. Однако дисперсия обычно является плохой из-за трудности регулирования распределения частиц и однородности размера частиц, которые могут влиять на скорость и степень плавления и барьерный эффект непрерывной пленки, присутствующей в матрице. US 5288547 рассматривает препреги для отверждаемых композиций, содержащих прослойку термопластичной полимерной мембраны, которая является пористой. Мембрану вводят в препрег в процессе получения, причем мембрану накладывают на лист усиливающих волокон и расплавляют при повышенной температуре и давлении для пропитки волокон; с другой стороны, препрег укладывают с мембраной между и расплавляют для пропитки перед отверждением с образованием композитного изделия; альтернативно, мембрану, предложенную для RTM-применения, укладывают между слоями сухого волокна в форме, расплавляют для пропитки, и жидкую смолу впрыскивают в форму.

Хотя это ведет некоторым образом к смягчению требуемых экстремальных условий, еще имеется необходимость в более гибком решении, дающем возможность улучшенного смешения компонентов и большей гибкости и регулирования природы и количества дисперсий. В частности, термопласт и полимерная матрица предотвращают возможность предварительного смешения и не смешиваются и не диффундируют эффективно при отверждении. Кроме того, имеется необходимость вводить большие количества высоковязких полимеров в систему, таких как добавки, повышающие жесткость, например термопласты.

Авторами было неожиданно найдено, что они могут получить высоковязкие полимеры в композитных структурах с преодолением проблем, описанных выше, путем использования растворимого эластичного полимерного элемента в твердой фазе. Это является неожиданным, т.к. ожидалось, что свойства растворимости при относительно низкой температуре и когезии (как когерентный элемент) являются взаимоисключающими, т.е. требующими низкой и высокой молекулярной массы, соответственно, или неэффективного их компромисса. Авторами, кроме того, найден путь получения подложки или носителя для отверждающейся композиции, содержащей эластичный полимерный элемент, в котором волокна выдерживаются в желаемой конфигурации, без использования формы, элементом, который растворяется и диспергируется в отверждающейся композиции до или в момент начала процесса отверждения.

Давно известно получение синтетических волокон, таких как вискозные, капроновые, из полимеров-антипиренов и т.п., которые используются в текстильной промышленности, сотканные в виде тканей, имеющих хорошую драпируемость и прочность волокна. Хотя часть из них могут оказаться в действительности растворимыми в полимерной матрице, согласно настоящему изобретению это поведение пока еще не наблюдается, выгоды растворимости не различаются, и волокна, присутствовавшие в форме подложки или носителя, как определено ранее, в свою очередь, применяются на практике в тканях или в других отраслях, таких как промышленность композитов или адгезивов.

В некоторой технологии усиленного композита также известно введение термопластичного полимера в виде прочной сшивки, такого как сложный полиэфир, для удержания комплексных усиливающих структур вместе, таких как 3-мерные негофрированные ткани (NCF), так что волокна удерживаются вместе в направлении и ориентации в процессе впрыскивания, введения или нанесения термореактивной смолы. Стежки изготовлены из полимера с очень высокой температурой плавления, такой как 230°С, который, кроме того, является ориентированным и поэтому довольно кристаллическим, так что плавление или растворение являются невозможными, сшивка остается цельной после отверждения.

Это может привести к целому ряду проблем, таких как чувствительность к влаге стежка, несовпадение коэффициента термического расширения, усадка, потеря механических и вызванных внешними факторами характеристик и общая несовместимость стежка с отвержденной термореактивной смолой, а также эстетические интересы благодаря шероховатой или узорчатой поверхности готовых изделий.

Имеется необходимость в улучшенной полимерной сшивке для удержания волоконных и тканевых структур вместе для впрыскивания или введения и отверждения, которая не оказывает ухудшающего воздействия на механические свойства отвержденного композита.

Авторами теперь неожиданно найдено, что эластичные полимерные элементы могут быть предусмотрены в форме волокон и т.п., которые используются для сшивки, которые растворяются в отверждающейся композиции.

Авторами также неожиданно найдено, что могут быть созданы композиции, содержащие повышенные уровни вязких компонентных полимеров, посредством обеспечения вязкого полимера как в жидком виде, так и эластичного полимерного элемента в твердофазном виде.

В соответствии с наиболее широким аспектом изобретения предусматривается эластичный полимерный элемент отверждающейся композиции, в которой эластичный полимерный элемент находится в твердой фазе и подвергается, по меньшей мере, частичному фазовому переходу в жидкую фазу при контакте с компонентом отверждающейся композиции, в которой он растворен, при температуре, которая является ниже температуры фактического начала гелеобразования и/или отверждения отверждающейся композиции.

Ссылка здесь на эластичный полимерный элемент является ссылкой на любой формованный элемент, который является как химически, так и физически пригодным быть, по меньшей мере, частично растворенным в полимерной матрице с получением отверждающейся композиции, поэтому полимер диспергируется, по меньшей мере, частично в матрице как общая фаза при растворении, поэтому он теряет, по меньшей мере, частично свою физическую элементную форму в отверждающейся композиции.

Соответственно, по меньшей мере, один эластичный полимерный элемент, являющийся вытянутым, по меньшей мере, в одном направлении, например, содержит текстильное изделие, такое как моно- или мультиволокно или филамент, лента, пленка или их смеси или переплетение.

Соответственно, эластичный полимерный элемент предназначается для растворения в процессе предварительных стадий способа отверждения, в процессе линейного изменения температуры до температуры начала гелеобразования и/или отверждения, поэтому композиция выдерживается в желаемой конфигурации эластичным полимерным элементом до тех пор, пока не возрастет вязкость отверждающегося компонента, устраняя необходимость подложки эластичным полимерным элементом или формой.

Эластичный полимерный элемент может быть предназначен для использования в представлении или переработке отверждающейся композиции, поэтому растворенный полимер здесь может быть по существу необнаруживаемым и несущественным в свойствах отвержденной композиции. Особым преимуществом является то, что могут быть предусмотрены эластичные полимерные элементы, которые являются растворимыми и могут быть бесследными в отвержденном продукте, еще довольно прочном для использования для выполнения функций подложки, носителя или собирания других компонентов композиции. Альтернативно, эластичный полимерный элемент может быть для использования в качестве компонента отверждающейся композиции и предназначен для внесения вклада в свойства конечного продукта. Другим преимуществом является то, что могут быть предусмотрены отверждающиеся композиции, в которые могут быть включены вязкие полимеры, представляя значительную часть полимерной фазы конечного продукта. Альтернативно, эластичный полимерный элемент может быть для использования в переработке отверждающейся композиции с улучшенными свойствами композита и может быть бесследным или иным в конечном отвержденном продукте.

В особом преимуществе настоящего изобретения жидкая фаза эластичного полимерного элемента претерпевает превосходное диспергирование сольватирующим эффектом отверждающегося компонента. Это является особенно важным для свойств отвержденного продукта. Авторами неожиданно установлено, что сканирование отвержденного продукта Раман-спектроскопией в координатах показывает 100% диспергирование с идентичными сканами при каждой координате.

В другом преимуществе настоящего изобретения эластичные полимерные элементы обеспечивают превосходную долговечность и остаются в твердой фазе при комнатной и повышенной температуре до 300 или 400°С при отсутствии растворения смолы и могут быть оставлены на годы при или ниже указанной температуры без изменения композиции, и могут быть затем подвергнуты фазовому переходу, как желательно, при взаимодействии с растворенной смолой и отверждении в условиях, как определено ранее, например, при температурах выше 60°С, например порядка 140°С.

Фазовый переход осуществляется при растворении, необязательно, при нагревании в полимерном матричном компоненте отверждающейся композиции. Особым преимуществом является то, что растворимые полимерные элементы обеспечивают улучшенное смешение.

Полимер эластичного элемента может быть предназначен для образования общей фазы при отверждении отверждающейся композиции, например, в растворе в термореактивной смоле или может полностью или частично отделяться с получением двухфазной матричной полимерной системы. Хорошо отражено в документах, например в ЕР 311349, что ударная вязкость смесей реактопласт/термопласт относится, среди прочего, к морфологии и размерам фаз в отвержденной смеси. Желаемый уровень ударной вязкости полимерной матрицы получают регулированием морфологии и размера фаз в смеси реактопласт/термопласт через химию термопластичного полимера и предшественников термореактивной смолы, а также других параметров любой желаемой морфологии.

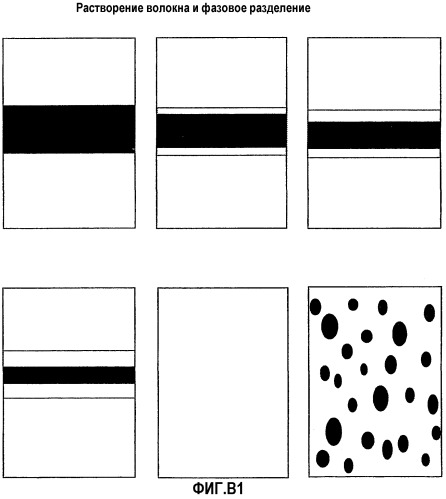

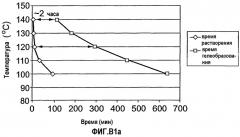

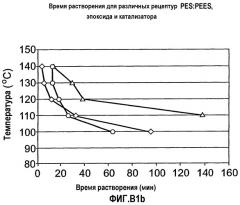

Фигуры В1 и В4 иллюстрируют процесс растворения и фазовое разделение в случае волокна в качестве эластичного полимерного элемента, характеризующегося полным растворением. На фигуре В4 показаны типичные двухфазные морфологии, полученные в системах термопласт/реактопласт, которые могут быть получены согласно настоящему изобретению. Фазовый переход, например раствор эластичного элемента, может быть определен или проконтролирован с использованием любых подходящих методов, например TEM, SEM и т.п., и такие методы могут быть использованы специалистами в данной области техники для определения соответствующих характеристик эластичного элемента и характеристик отверждающейся композиции и условий переработки для коммерческого получения отвержденных композиций.

Полимер, образующий эластичный полимерный элемент, предпочтительно, подвергается фазовому переходу, т.е., по меньшей мере, частично растворяется в полимерной матрице при температуре Ts в интервале, по меньшей мере, часть которого является ниже температуры отверждения полимерной матрицы Тс. Полимерный элемент может быть сконструирован таким образом, чтобы улучшить или препятствовать теплопроводимости и ускорить или замедлить перенос тепла в элемент для ускорения или замедления его растворения.

Полимерный элемент может претерпевать полный или частичный фазовый переход, например может полностью растворяться или может частично растворяться, поэтому его часть диспергируется в матрице, и часть остается в его исходной форме либо при обеспечении того, что время предварительного отверждения и температура являются недостаточными для полного растворения, либо, предпочтительно, при обеспечении полимера в виде смеси или сополимера с одним или более других нерастворимых полимеров, например, в форме статистического или блок-сополимера или другой смеси или производного с органическими или неорганическими подложками. Таким способом полимерный элемент может быть комбинирован с одним или более других полимеров или другими растворимыми или нерастворимыми органическими или неорганическими подложками в отвержденной композиции.

Эластичный элемент может содержать, например, традиционные добавки, улучшающие ударную вязкость, такие как жидкие каучуки, имеющие реакционные группы, агрегаты, такие как стеклянные шарики, частицы каучука и покрытые каучуком стеклянные шарики, металлические частицы, такие как Ti, Al или Fe, наполнитель, такой как политетрафторэтилен, диоксид кремния, графит, нитрид бора, глины, такие как слюда, тальк и вермикулит, пигменты, зародышеобразователи и стабилизаторы, такие как фосфаты; добавки для увеличения стойкости к растворителям, такие как F-содержащие добавки, антипирены, такие как оксиды металлов FeO и TiO, кристаллические полимеры, введенные как смесь или как блок или статистический сополимер, например полиэфиркетоны; традиционное связующее, такое как низкомолекулярные термореактивные мономеры, например эпоксид, акрилат, цианат, сложный эфир, полимеры BMI-ипа и т.п.; традиционные адгезивы, такие как эпоксидные полимеры и т.п.; традиционные агенты покрытия и т.д.

Предпочтительно, частицы, шарики и т.п. имеют размер в нанометрическом и микронном интервале, соответственно, толщина или диаметр эластичного полимерного элемента, предпочтительно частиц глины, составляет 0,5-5 нм, например 0,1 нм, частицы Ti могут быть 1-6 мкм, например 2 мкм. Особое преимущество изобретения состоит в том, что такие традиционные добавки, улучшающие ударную вязкость, например несколько процентов высокомолекулярных каучуков, таких как Nippol и т.п., делают традиционные смеси высоковязкими, причем эластичный полимерный элемент настоящего изобретения служит как превосходный носитель, поэтому такие трудности, как вязкость, температуры плавления несовместимых полимеров и т.п. являются преодоленными.

В том случае, когда требуется однородное распределение полимера из эластичного полимерного элемента, предпочтительно, эластичный полимерный элемент находится в форме, подходящей для глубокого смешения с другим компонентом (компонентами) отверждающейся композиции, например в форме волокна, филамента, ленты или подобного, и в случае, когда требуется локальное распределение, эластичный полимерный элемент может быть в любой из указанных форм или в любой другой форме, подходящей для нахождения без глубокого смешения в другом компоненте (компонентах), например пленке для покрытия, адгезии или локального эффекта, например усиления ударной вязкости.

Эластичным элементом, предпочтительно, является волокно или филамент, имеющие диаметр d, или пленка или лента, имеющие толщину t, где d или t находятся в интервале до 100 мкм, предпочтительно от 1 до 80 мкм, например 30-80 мкм, более предпочтительно 30-65 мкм. Эластичность является компромиссом между толщиной или диаметром элемента и модулем полимера.

Волокна могут быть обеспечены в желаемом интервале текс (вес волокна в г/м волокна, указывающий линейную плотность), который может быть в интервале 5-150 текс и контролируется известным образом в процессе получения волокна.

Элемент, предпочтительно, характеризуется % удлинения при разрыве в интервале 1-75, предпочтительно 3-50%, ниже для применения сшивания и выше для применения переплетения, придаваемым типом полимера и способом получения, например растяжением и ориентацией; также ударной вязкостью, измеренной как дтекс, линейная плотность на элемент, например вес волокна на единицу длины.

Соответственно, эластичный полимерный элемент является согласующимся, деформируемым, драпируемым или обрабатываемым соответствующим образом, чтобы быть представленным в отверждающейся композиции, как определено ранее. Без ограничения теорией предполагается, что физические взаимодействия создаются в процессе получения полимерного элемента, который вводит или улучшает эластичность с особенно преимущественным воздействием ориентации, взаимодействия цепей, отдельных характеристик полимерных цепей и т.п., внося вклад в эластомерные характеристики и свойства растяжения и прочности, обеспечивая вязание, сшивание, намотку и т.п.

Эластичный полимерный элемент может характеризоваться свойствами связывания или адгезии, например, придаваемыми размягчением выше температур окружающей среды, или содержанием мономеров, термореактивных (эпоксидных) мономеров или других известных связующих, чтобы содействовать физическому объединению в отверждающейся композиции, как определено ранее. Таким образом, эластичный полимерный элемент изобретения является особенно подходящим для использования в технологии LM, как определено ранее.

В принципе, любой полимер, который является, по меньшей мере, частично растворимым в отверждающейся, например, термореактивной, полимерной матрице ниже ее температуры отверждения и который может быть формован в эластичный элемент, как определено ранее, известным и новым способом, таким как экструзия, намотка, литье и т.д., может быть использован в осуществлении изобретения. Предпочтительно, эластичный полимерный элемент содержит полимер, имеющий эластомерные свойства при или выше его температуры стеклования или температуры размягчения и выбранный из натурального или синтетического каучуков и эластомеров, термопластов и смесей, их смешивающихся и несмешивающихся смесей или статистических или блок-сополимеров с другими аморфными или кристаллическими полимерами и/или мономерами. Более предпочтительно, эластичный элемент содержит аморфный полимер, имеющий эластомерные свойства дополнительно ниже его температуры стеклования или температуры размягчения, более предпочтительно, содержит термопластичный полимер. Используемые термопласты включают такие полимеры, как производные целлюлозы, сложный полиэфир, полиамид, полиимид, поликарбонат, полиуретан, полиакрилонитрил, поли(метилметакрилат), полистирол и полиароматические соединения, такие как простые полиарилэфиры, полиарилкетоны и, особенно, полиарилсульфоны. Также могут быть использованы сополимеры, такие как сложный полиэфирамид, полиамидимид, простой полиэфиримид, полиарамид, полиарилат, сложный полиэфиркарбонат, поли(метилметакрилат/бутилакрилат), простой полиэфирсульфон-эфиркетон. Могут также использоваться полимерные смеси.

Полиуретаны включают термопластичный полиуретановый каучук. Полиамиды включают нейлон и другие ориентированные по оси длинноцепочечные полимеры, которые могут быть формованы в филамент или пленку, сложные полиэфиры включают прямолинейный продукт конденсации терефталевой кислоты и этан-1,2-диола (сложный полиэфир), полиакрилаты включают акриловые волокна, синтезированные из множества мономеров, включающие, по меньшей мере, 85 мас.% акрилонитрила, производные целлюлозы включают диацетат целлюлозы, вискозные волокна, полиэфиркетоны основаны на бисфеноле А.

Предпочтительно, термопласт является полиароматическим. Предпочтительно, полиароматический полимер содержит одинаковые или различные повторяющиеся звенья формулы:

-X-Ar-A-Ar-X-,

в которой А выбран из SO2, прямой связи, кислорода, серы, -СО- или двухвалентного углеводородного радикала;

Х представляет двухвалентную группу, как определено для А, которая может быть одинаковой или различной или является двухвалентной ароматической группой, такой как бифенилен;

Ar представляет ароматическую двухвалентную группу или является многовалентным, содержащим любой один или более заместителей R ароматических колец, причем каждый R независимо выбран из водорода, С1-8 разветвленных или прямолинейных алифатических насыщенных или ненасыщенных алифатических групп или остатков, необязательно содержащих один или более гетероатомов, выбранных из O, S, N или галогена, например Cl или F; и группы, дающие активный водород, особенно, OH, NH2, NHR- или -SH, где R- представляет углеводородную группу, содержащую до восьми углеродных атомов, или обеспечивающие другую сшивающую активность, особенно, эпоксид, метакрилат, цианат, изоцианат, ацетилен или этилен, как в виниле, аллиле или малеимиде, ангидриде, оксазолине и мономерах, содержащих насыщение; и

в которой указанный, по меньшей мере, один полиароматический полимер содержит реакционные боковые и/или концевые группы, предпочтительно, выбранные из реакционного гетероатома, гетероатомсодержащих или сшивающих групп, как определено для R.

В частности, по меньшей мере, один полиароматический полимер содержит, по меньшей мере, один полиароматический сульфон, содержащий повторяющиеся звенья, связанные простой эфирной связью, необязательно дополнительно содержащий повторяющиеся звенья, связанные простой тиоэфирной связью, причем звенья выбраны из группы, состоящей из

-(PhAPh)n-

и необязательно дополнительно

-(Ph)a-,

где А=СО или SO2, Ph представляет фенилен, n=1-2 и может быть дробным, а=1-4, предпочтительно а=1, 2 или 3 и может быть дробным, и когда а превышает 1, указанные фенилены связаны линейно простой химической связью или двухвалентной группой, иной, чем -СО- или -SO2-, или конденсированы вместе непосредственно или через циклический остаток, такой как алкилгруппа кислоты, (гетеро)ароматический или циклический кетон, амид, имид, имин или подобное.

Предпочтительно, полиароматический полимер содержит полиэфирсульфоновые, более предпочтительно, комбинацию простого полиэфирсульфонового и простого полиэфир-эфирсульфонового повторяющихся связанных звеньев, где фениленовая группа является мета- или пара- и является, предпочтительно, пара-, и где фенилены связаны линейно простой химической связью или двухвалентной группой, иной, чем сульфон, и конденсированы вместе. Под "дробным" понимается ссылка на среднее значение для данной полимерной цепи, содержащей звенья, имеющие различные значения n или а.

Предпочтительно, повторяющееся звено -(PhSO2Ph)- всегда присутствует в указанном, по меньшей мере, одном полиарилсульфоне в такой пропорции, что в среднем, по меньшей мере, два из указанных звеньев -(PhSO2Ph)n- находятся в последовательности в каждой присутствующей полимерной цепи, причем указанный, по меньшей мере, один полиарилсульфон имеет реакционные боковые и/или концевые группы.

Кроме того, в полиарилсульфоновом полимере относительные пропорции указанных повторяющихся звеньев являются такими, что в среднем, по меньшей мере, два звена (PhSO2Ph)n находятся в непосредственной совместной последовательности в каждой присутствующей полимерной цепи и находятся, предпочтительно, в интервале 1:99-99:1, особенно, 10:90-90:10, соответственно. Обычно соотношение находится в интервале 75-50 (Ph)a, до баланса (PhSO2Ph)n. В предпочтительных полиарилсульфонах звеньями являются:

(I) X PhSO2Ph X PhSO2Ph ("PES") и

(II) X(Ph)a XPhSO2Ph ("PEES"),

где Х представляет О или S и может отличаться от звена к звену; соотношение I:II (соответственно) составляет, предпочтительно, между 10:90 и 80:20, особенно между 10:90 и 55:45, более особенно между 25:75 и 50:50, или соотношение составляет между 20:80 и 70:30, более предпочтительно между 30:70 и 70:30, наиболее предпочтительно между 35:65 и 65:35.

Предпочтительные относительные пропорции повторяющихся звеньев полиарилсульфона могут быть выражены в виде содержания SO2 в массовых процентах, определенного как 100 раз (масса SO2)/(масса среднего повторяющегося звена). Предпочтительное содержание SO2 составляет не менее 22, предпочтительно 23-25%. Когда а=1, это соответствует соотношению PES:PEES, по меньшей мере, 20:80, предпочтительно, в интервале 35:65-65:35.

Вышеуказанные пропорции относятся только к указанным звеньям. Помимо указанных звеньев полиарилсульфон может содержать до 50% мол., особенно до 25% мол. других повторяющихся звеньев: предпочтительное содержание SO2 (если используется) тогда относится ко всему полимеру. Такие звенья могут быть, например, формулой:

-Ar-A-Ar-,

в которой А представляет прямую связь, кислород, серу, -СО- или двухвалентный углеводородный радикал. Когда полиарилсульфон является продуктом нуклеофильного синтеза, его звенья могут быть производными, например, одного или более бисфенолов и/или соответствующих бистиолов или фенолтиолов, выбранных из гидрохинона, 4,4'-дигидроксибифенила, резорцина, дигидроксинафталина (2,6- и другие изомеры), 4,4'-игидроксибензофенона, 2,2'-ди(4-гидроксифенил)пропана и -метана.

Если используют бистиол, он может быть образован на месте, т.е. дигалоид, как описано, например, ниже, может взаимодействовать с сульфидом, полисульфидом или тиосульфатом щелочного металла.

Другие примеры таких дополнительных звеньев представлены формулой:

-Ph-Q(Ar-Q')n-Ph-,

в которой Q и Q', которые могут быть одинаковыми или различными, представляют СО или SO2; Ar представляет двухвалентный ароматический радикал; и n равно 0, 1, 2 или 3 при условии, что n не равно 0, когда Q представляет SO2. Ar, предпочтительно, представляет, по меньшей мере, один двухвалентный ароматический радикал, выбранный из фенилена, бифенилена или терфенилена. Предпочтительные звенья имеют формулу:

-Ph-Q-[(-Ph-)m-Q'-]n-Ph-,

где m равно 1, 2 или 3. Когда полимер является продуктом нуклеофильного синтеза, такие звенья могут быть производными, например, одного или более дигалоидов, например, выбранных из 4,4'-дигалоидбензофенона, 4,4'-бис(4-хлорфенилсульфонил)бифенила, 1,4-бис(4-бис(4-галоидбензоил)бензола и 4,4'-бис(4-галоидбензоил)бифенила.

Они, конечно, могут быть производными частично от соответствующих бисфенолов.

Полиароматический полимер может быть продуктом нуклеофильного синтеза из галоидфенолов и/или галоидтиофенолов.

В любом нуклеофильном синтезе, если галогеном является хлор или бром, он может быть активирован в присутствии медного катализатора. Такая активация является часто ненужной, если галоген активируется электронвыводящей группой. В любом случае фторид является обычно более активным, чем хлорид. Любой нуклеофильный синтез осуществляют, предпочтительно, в присутствии одной или более солей щелочного металла, таких как KOH, NaOH или K2CO3, в избытке до 10% мол. по отношению к стех