Способ и устройство для образования неподвижного слоя

Иллюстрации

Показать всеИзобретение относится к способу и устройству для образования неподвижного слоя в металлургическом агрегате, преимущественно для получения чугуна или стальных полуфабрикатов из железосодержащего исходного сырья, в частности в плавильном газогенераторе. Кусковой сыпучий материал, содержащий рудо- и углеродсодержащие компоненты, в частности предварительно восстановленную железную руду преимущественно губчатое железо, и преимущественно кусковой уголь, загружают на поверхность шихты, после чего происходит преимущественно равномерное перемешивание рудо- и углеродсодержащих компонентов сыпучего материала. При этом весь рудосодержащий компонент загружают в активную периферийную зону неподвижного слоя, в которой происходит преимущественно равномерное перемешивание рудо- и углеродсодержащих компонентов сыпучего материала. В другом варианте сыпучий материал перед попаданием на средство для радиального распределения разбрасывают с помощью средства для разбрасывания, если смотреть сверху, в радиальном и тангенциальном направлениях. Изобретение относится также к устройству для разбрасывания потока сыпучего материала и средству для центрирования потока сыпучего материала. Изобретение позволяет загружать уголь не в одну точку газогенератора, а разбрасывать его целенаправленно в зависимости от размера зерен, в частности осесимметрично по поверхности слоя, при этом в центр слоя загружают более крупный кусковой уголь, чем в периферийную зону. Изобретение также позволяет установить слой газогенератора подходящим образом, с тем чтобы воспрепятствовать колебаниям количества, давления и состава в газовой системе выше слоя для предотвращения действия газовых потоков на образующийся восстановительный газ. 6 н. и 8 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к способу и устройству для образования неподвижного слоя в металлургическом агрегате, преимущественно для получения чугуна или стальных полуфабрикатов из железосодержащего исходного сырья, в частности в плавильном газогенераторе, причем кусковой сыпучий материал, содержащий рудо- и углеродсодержащие компоненты, в частности предварительно восстановленную железную руду, преимущественно губчатое железо, и преимущественно кусковой уголь, загружают на поверхность, после чего происходит преимущественно равномерное перемешивание рудо- и углеродсодержащих компонентов сыпучего материала.

Распределение кускового сыпучего материала по протяженной поверхности является проблемой, известной в конструировании оборудования и в технологии. В частности, для реакторов с химическими/физическими процессами предпринимаются большие усилия, с тем чтобы достичь оптимальной для данного процесса степени распределения сыпучего материала. Неправильная загрузка подобного реактора может привести к снижению качества полученного продукта, к высоким потерям из-за выноса пыли и к снижению производительности всей установки. Распределение материала представляет собой, в частности, важный инструмент для регулирования газораспределения.

В DE-С-19623246 в связи с этой проблемой описано устройство для совместной центральной загрузки угля и губчатого железа в плавильный газогенератор. Хотя достигается соответствующее перемешивание материалов, центральная загрузка смеси угля и губчатого железа оказывается по технологическим и экономическим причинам невыгодной.

С точки зрения уровня техники, задачей настоящего изобретения является усовершенствование способа, согласно ограничительной части пунктов 1 и 5 формулы, и устройства, согласно ограничительной части пункта 8 формулы, чтобы по сравнению с уровнем техники достичь более экономичного управления процессом и более экономичного выполнения установки.

Поставленная задача решается в способе согласно изобретению признаками отличительной части пунктов 1 и 5 формулы, а в устройстве - признаками отличительной части пункта 8 формулы.

Настоящее изобретение оказывается особенно предпочтительным, в частности, при применении в плавильном газогенераторе и в этом отношении описано наиболее подробно. Применение изобретения не ограничивается, однако, этой формой выполнения, напротив, речь идет при описании процессов в плавильном газогенераторе как о примере выполнения.

Плавильный газогенератор, как это известно из уровня техники, служит для расплавления в значительной степени предварительно восстановленной железной руды (DRI), а также для получения восстановительного газа, преимущественно из угля.

Уголь и DRI загружают в большинстве случаев в плавильный газогенератор через его свод, причем благоприятной оказалась загрузка угля по центру. DRI загружают в соответствии с этим в плавильный газогенератор через одно или несколько расположенных вне центра отверстий в своде газогенератора.

Изобретение охарактеризовано далее способом образования неподвижного слоя в металлургическом реакторе, преимущественно для получения чугуна или стальных полуфабрикатов из железосодержащего исходного сырья, в частности в плавильном газогенераторе, причем кусковой сыпучий материал, содержащий рудо- и углеродсодержащие компоненты, в частности предварительно восстановленную железную руду, преимущественно губчатое железо, и преимущественно кусковой уголь, загружают на поверхность, после чего происходит преимущественно равномерное перемешивание рудо- и углеродсодержащих компонентов сыпучего материала, причем весь рудосодержащий компонент загружают в активную периферийную зону (краевую зону) неподвижного слоя, в которой происходит преимущественно равномерное перемешивание рудо- и углеродсодержащих компонентов сыпучего материала.

При этом активная периферийная зона означает ту зону неподвижного слоя, которая имеет равномерную газопроницаемость, достаточную для получения чугуна или восстановительного газа.

Согласно одному признаку изобретения, долю крупнозернистой фракции, в частности углеродсодержащего компонента сыпучего материала, имеющую средний размер зерен, который больше среднего размера зерен распределяемого сыпучего материала, в частности углеродсодержащего компонента, загружают в центр поверхности и, таким образом, достигают преимущественно установившегося заданного гранулометрического состава.

Согласно другому признаку изобретения, сыпучий материал, в частности углеродсодержащий компонент сыпучего материала, посредством загрузочного устройства распределяют по поверхности, в основном, осесимметрично, причем в центр поверхности за счет прямого распределения загружают меньше материала, чем это соответствует среднему числу других мест поверхности, между центром и внешним краем активной периферийной зоны неподвижного слоя.

Согласно одному дополнительному признаку изобретения, долю крупнозернистой фракции, в частности углеродсодержащего компонента сыпучего материала, загружают сначала на расстоянии от центра на неподвижный слой с возможностью ее самопроизвольной загрузки в центр поверхности за счет косвенного распределения, в частности сегрегации.

Согласно другой форме выполнения способа согласно изобретению кусковой сыпучий материал загружают с помощью одного или нескольких стационарных загрузочных устройств.

Загрузка может происходить прямо или косвенно.

Косвенной загрузкой называется, по определению, та загрузка, при которой данный сыпучий материал при его завалке, в частности в реактор или сосуд, загружают в заданную зону поверхности, в частности в центр поверхности.

Косвенной загрузкой называется, по определению, та загрузка, при которой кусковой материал заваливают, правда, за счет прямой загрузки, однако результирующее распределение по поверхности определяют за счет других эффектов, в частности за счет сегрегации. Таким образом, можно целенаправленно распределять и загружать сыпучий материал в определенную зону поверхности, в частности в центр поверхности, хотя за счет прямой загрузки она остается свободной или, по меньшей мере, менее загруженной, например за счет сегрегации, т.е. косвенно.

В соответствии с этим за счет прямой и/или косвенной загрузки устанавливают гранулометрический состав по поверхности, который, в основном, в дальнейшем ходе процесса остается постоянным, т.е. находится в установившемся состоянии.

Согласно одному признаку изобретения, протяженная поверхность представляет собой газопроницаемую, в частности, фактически газопроницаемую поверхность, причем технологический газ целенаправленно пропускают через эту поверхность. Подобная газопроницаемость является существенным признаком соответствующего способа, например газопроницаемость неподвижного слоя шахтной печи или плавильного газогенератора.

Важной задачей способа, согласно изобретению, является такое регулирование слоя газогенератора, чтобы воспрепятствовать колебаниям количества, давления и состава в газовой системе выше слоя. Поскольку плавильный газогенератор помимо получения чугуна служит также для получения восстановительного газа, неравномерные газовые потоки в значительной степени нарушают его функционирование. Эти неравномерности могут привести к образованию газовых фонтанов, которые приводят к внезапному выносу пыли из агрегата. Периодический вынос пыли, возникающий, например, из-за внезапной дегазации, приводит к нагрузке последующих агрегатов, в частности восстановительной шахтной печи.

Особенно у способов, при осуществлении которых ниже слоя происходит боковой газоподвод, центр реакционного слоя при загрузке в соответствии с уровнем техники является недостаточно газопроницаемым. Изобретение позволяет принять ответные меры, приводящие к существенному улучшению процесса.

Образование неподвижного слоя в плавильном газогенераторе существенно отличается при этом от загрузки, например, доменной печи, поскольку плавильный газогенератор представляет собой, с одной стороны, агрегат иной спецификации, в частности иных габаритов, а, с другой стороны, его эксплуатируют иным способом, причем применяют иные средства, чем это, приблизительно, соответствует доменному способу.

У одного предпочтительного способа этого рода в качестве энергоносителей применяют углеродсодержащее твердое вещество, в частности уголь, и О2-содержащий газ. Согласно уровню техники, уголь транспортируют из угольного бункера одним или несколькими шнеками и загружают по центру, причем уголь падает узкой концентрированной струей через газовую камеру плавильного газогенератора на поверхность слоя. Далее можно загружать уголь на слой не по центру, а отдельно несколькими частичными потоками.

При центральной загрузке угля в газогенератор уголь падает за счет характеристики шнековой транспортировки не на середину поверхности слоя, а за счет горизонтальной скорости сбрасывания со шнека - слегка вне середины.

Вследствие склонности к точечной загрузке и из-за более мелких частиц, а также тенденций к агломерации угля, газопроницаемость в средних местах загрузки слоя ухудшается. Вследствие этого образуется насыпной конус, который время от времени с разным по величине объемом внезапно соскальзывает в газопроницаемую периферийную зону. Уголь попадает в более горячую периферийную зону и при этом очень быстро дегазуется. Следствием этого являются колебания количества газа с воздействиями давления и колебания состава, из-за чего возникают негативные воздействия на подключенную газовую систему.

Далее это соскальзывание угля обуславливает неравномерное и асимметричное распределение материала по периферии. Непрерывный нагрев шихты, таким образом, нарушен, из-за чего возникает разный нагрев подвергнутого прямому восстановлению железа (DRI) на периферии и не может установиться равномерный температурный профиль. Следствием являются колебания качества чугуна и шлака. Локальные отличия в составе шлака приводят к нарушениям в характере стекания, а в поде больше не устанавливается нужный состав шлака вследствие перемешивания исходного сырья.

Распространенная при загрузке плавильного газогенератора точечная завалка угля в среднюю зону поверхности слоя приводит, следовательно, к бесконтрольному образованию поверхности слоя и в зависимости от характера сегрегации - к неблагоприятному гранулометрическому составу сыпучего материала.

Преимущественно при такой загрузке большее зерно движется наружу. Газ, протекающий через слой снизу, вытесняется к стенке газогенератора и бесконтрольно распределяется в сечении неподвижного слоя. Высокие локальные скорости газа вплоть до фонтанообразования мешают газовым реакциям в своде газогенератора и повышают вынос пыли. Вследствие этого в центре газогенератора получают большую зону, через которую протекает мало газа. Объем активного слоя, тем самым, уменьшен, и тотерман в центре или в поде снабжается, главным образом, более мелким углем, чем и далее ухудшается дренаж.

Целью настоящего изобретения является загрузка угля не в одну точку газогенератора, а разбрасывание угля целенаправленно, ввиду размера его зерен, и при этом, в частности, осесимметрично по поверхности слоя. При этом следует далее обратить внимание на то, что в центр слоя загружают более крупный кусковой уголь, чем в периферийную зону, поскольку этот вариант способа оказывается особенно благоприятным.

Другой важной задачей способа, согласно изобретению, является установление слоя газогенератора подходящим образом, с тем чтобы воспрепятствовать колебаниям количества, давления и состава в газовой системе выше слоя. Поскольку плавильный газогенератор помимо получения чугуна служит также для получения восстановительного газа, неравномерные газовые потоки в значительной степени нарушают его функционирование. Эти неравномерности могут привести к образованию газовых фонтанов, которые приводят к внезапному выносу пыли из агрегата. Периодический вынос пыли, возникающий, например, из-за внезапной дегазации, приводит к нагрузке последующих агрегатов, в частности восстановительной шахтной печи.

Эта задача решается посредством равномерного распределения угля или обогащенного углем сыпучего материала по неподвижному слою и, тем самым, за счет одновременно более однородного перемешивания угля с подвергнутым прямому восстановлению железом (DRI), причем, в частности, зону центра во избежание образования насыпного конуса снабжают самое большее таким количеством угля, сколько уменьшается над тотерманом.

Перемешивание происходит при этом, в частности, в случае одновременной и непрерывной загрузки кускового угля и предварительно восстановленной железной руды, в частности губчатого железа, как и при загрузке плавильного газогенератора, особенно эффективно.

Согласно одной предпочтительной форме выполнения изобретения, за счет прямого распределения по центру неподвижного слоя загружается меньше угля, чем его уменьшается над тотерманом, чтобы понизить уровень слоя и, таким образом, загрузить к середине слоя крупнокусковой уголь за счет сегрегации, т.е. косвенного распределения. Более низкий уровень, а также крупнокусковой уголь в центре неподвижного слоя приводят к более сильному насыщению середины газом и, тем самым, к увеличению активного объема слоя для химических или металлургических процессов плавильного газогенератора.

Нужное распределение зерен по слою плавильного газогенератора может быть реализовано не только за счет косвенной, но и за счет прямой загрузки, благодаря чему оказывают целенаправленное и непосредственное влияние на гранулометрический состав на неподвижном слое. В этом случае можно подумать о зависимой от размера зерен предварительной сортировке сыпучего материала.

Что касается загрузки доменных и шахтных печей, то из уровня техники известны подвижные, в большинстве случаев вращающиеся загрузочные устройства. С помощью этих загрузочных устройств можно целенаправленно согласовать распределение шихты и руды, прежде всего в зоне верхней шахты с потребностями способа.

По сравнению с уровнем техники неподвижное и стационарное загрузочное устройство согласно изобретению обладает различными преимуществами.

Существенным преимуществом при этом является меньшая подверженность устройства механическому и термомеханическому износу. Подвижные детали применимы при более высоких температурах лишь условно, поскольку адаптация требует несопоставимо высоких затрат.

Кроме того, подвижные устройства требуют, как правило, привода, который, с одной стороны, обуславливает дополнительные затраты на техобслуживание, а, с другой стороны, должен быть соответствующим образом рассчитан для перемещения жаропрочного и массивного, в частности специально армированного, устройства и требует высоких энергозатрат.

Согласно одному признаку изобретения, разбрасывание угля за счет применения загрузочного устройства происходит падающей угольной струей, которая обеспечивает, в основном, равномерную, в частности осесимметричную, загрузку по поверхности загружаемого слоя. В зависимости от выполнения этого загрузочного устройства можно установить профиль поверхности, благодаря чему можно целенаправленно повлиять на поток газа и твердого вещества в неподвижном слое. В частности, согласно другой предпочтительной форме выполнения изобретения, можно за счет разделения потока сыпучего материала осуществлять с помощью загрузочного устройства загрузку в нескольких местах.

Возможно также подвижное выполнение загрузочного устройства согласно изобретению, благодаря чему сыпучим материалом, в частности предварительно отсортированным, целенаправленно снабжают отдельные зоны поверхности, в частности неподвижного слоя.

Подходящий способ разбрасывания и распределения угля по поверхности слоя, при котором крупнокусковой уголь находится в менее газопроницаемом центре плавильного газогенератора, приводит к тому, что на загруженный уголь более равномерно воздействует горячий газ и осуществляется непрерывная дегазация. При этом предотвращаются резкие движения материала из более холодных в более горячие зоны, и процесс получения газа становится более равномерным и стабильным. За счет разбрасывания угля предотвращается неравномерное стекание с центрального насыпного конуса наружу.

Это обеспечивает гомогенное скопление материала в слое шихты (слой кускового угля) и, тем самым, делает более равномерным получение газа, а также состав шлака и чугуна на периферии (активная зона слоя). Эта равномерность способствует получению более гомогенного шлака с улучшенными дренажными свойствами. Это, в свою очередь, положительно сказывается на теплообменной функции в неподвижном слое, а также на качестве чугуна.

За счет заданного разбрасывания угля по поверхности слоя шихты предотвращается поток материла от центрального насыпного конуса. Внезапное бесконтрольное соскальзывание большого объема угля наружу больше невозможно.

Разбрасывание угля по поверхности слоя уменьшает образование агломератов, которые мешают потоку материала в газогенераторе, поскольку отсутствует чрезмерное скопление материала, находящегося на той же стадии пиролиза.

Далее за счет разбрасывания угля происходит равномерная дегазация, поскольку уголь загружают непосредственно в газопроницаемую зону, и он бесконтрольно не соскальзывает, и, таким образом, резко дегазируется.

Симметрично равномерно распределенный уголь обладает далее тем преимуществом, что он однородно смешивается на периферии с предварительно восстановленной железной рудой. Равномерное количество чугуна и шлака, а также их приблизительно постоянный состав на периферии улучшают металлургические условия в слое газогенератора над кислородными соплами. Шлак может, таким образом, легче стекать, а условия газопроницаемости и дренажа улучшаются.

При применении неподвижного, стационарного, в частности не имеющего привода, загрузочного устройства, находящегося над центром газогенератора, согласно одной форме выполнения изобретения, уголь, в частности осесимметрично, распределяется по большой поверхности, причем в центр газогенератора уголь не загружается. Кусковой уголь попадает за счет сегрегации в центр и в зону тотермана. Этим достигается то, что тотерман снабжается кусковым углем и, тем самым, улучшается дренаж вплоть до выпуска. Долю предварительно восстановленной железной руды в зоне, где тепловой поток из-за низкой скорости газа мал (плохая теплопроводность), следует поддерживать при этом низкой.

За счет целенаправленного выполнения профиля поверхности слоя шихты и управляемого гранулометрического состава на слоя шихты и управляемого гранулометрического состава на поверхности сечения можно повлиять на газовый поток и стекание жидкой фазы. Условия теплообмена в неподвижном слое улучшаются, что уменьшает потребность в энергии. Отдаленность газового потока от стенки защищает огнеупорную обшивку.

За счет снабжения середины неподвижного слоя плавильного газогенератора крупнокусковым углем образуется тотерман с большим объемом пустот, благодаря чему вместе с потоком газа в эту зону поступает больше тепла, а жидкая фаза может стекать в этой зоне, вследствие чего уменьшаются помехи над зоной газификации. Равномерность газопроницаемости позволяет снизить содержание пыли в технологическом газе. Благодаря этому уменьшается вынос пыли в восстановительную шахту, разгружается возврат пыли и снижаются потери шлама в процессе.

В соответствии с предпочтительной формой выполнения изобретения предлагается разместить загрузочное устройство таким образом, чтобы разделить поток сыпучего материала на несколько частичных потоков и загружать кусковой уголь за счет прямого или косвенного распределения в центр или в другое заданное место, в частности плавильного газогенератора.

Комбинации загрузочных устройств, использующих прямое или косвенное распределение, являются другими формами выполнения изобретения.

Кроме того изобретение относится к способу распределения кускового сыпучего материала, в частности кускового угля, из потока сыпучего материала по протяженной поверхности, в частности по неподвижному слою, причем эта поверхность образуется в реакторе или емкости для проведения преимущественно физических или химических процессов, в частности в реакторе металлургического завода для получения чугуна или стальных полуфабрикатов, и кусковой сыпучий материал загружают с помощью загрузочного устройства, причем его распределяют с помощью средства для радиального распределения, если смотреть сверху, в радиальном от центра наружу направлении, причем сыпучий материал перед попаданием на средство для радиального распределения разбрасывают с помощью средства для разбрасывания, если смотреть сверху, в радиальном и тангенциальном направлениях.

Согласно одному признаку способа, перед разбрасыванием сыпучего материала поток сыпучего материала на одном, преимущественно первом, этапе способа центрируют за счет того, что поток сыпучего материала подают на средство для центрирования, и сыпучий материал течет через некоторое число центрирующих отверстий средства для центрирования, причем возможно возникающий избыток сыпучего материала стекает через, по меньшей мере, одно средство для отвода, в частности через дополнительное отверстие.

Согласно другому признаку изобретения, сыпучий материал образует на средстве для центрирования насыпной конус.

Согласно дополнительному признаку изобретения, в частности с использованием сегрегации, долю крупнозернистой фракции сыпучего материала, имеющую средний размер зерен, который больше среднего размера зерен всего распределенного сыпучего материала, загружают в заданную зону поверхности, в частности в центр поверхности, причем таким образом создают преимущественно установившийся, заданный гранулометрический состав.

Гранулометрическим составом, по определению, называется количественная доля каждой фракции зерен в одном месте по отношению ко всему количеству зерен в этом месте.

Установившимся характером гранулометрического состава, по определению, называется наличие гранулометрического состава, приблизительно постоянного по времени по отношению к данному месту. Далее, согласно другой форме выполнения изобретения, количество зерен одной фракции в зависимости от места поверхности имеет по отношению к общему количеству зерен данной фракции поверхности, в основном, независимый от времени характер.

Изобретение относится кроме того к устройству для распределения кускового сыпучего материала, в частности кускового угля, из потока сыпучего материала по протяженной поверхности, в частности по неподвижному слою, причем эта поверхность образуется в реакторе или емкости для проведения преимущественно физических или химических процессов, в частности в реакторе металлургического завода для получения чугуна или стальных полуфабрикатов, у которого для загрузки кускового сыпучего материала предусмотрено загрузочное устройство, содержащее, по меньшей мере, одно средство для радиального распределения сыпучего материала, если смотреть сверху, в радиальном от центра наружу направлении, причем загрузочное устройство содержит перед средством для радиального распределения, по меньшей мере, одно, расположенное в верхней части реактора, преимущественно неподвижное, средство для разбрасывания сыпучего материала, причем, по меньшей мере, часть сыпучего материала может быть распределена, если смотреть сверху, в радиальном и тангенциальном направлениях.

Благодаря устройству согласно изобретению сыпучий материал на первом этапе равномерно разбрасывается, а на втором этапе распределяется радиально от центра наружу.

Радиальное распределение, согласно одной предпочтительной форме выполнения, отличается тем, что определенная часть поверхности экранирована средством для радиального распределения и, тем самым, загружается меньшим количеством сыпучего материала. Известный из уровня техники конус разброса обеспечивает не только радиальное распределение, но и экранирование заданного участка поверхности.

Согласно одной предпочтительной форме выполнения изобретения, средство для радиального распределения выполнено в виде неподвижного устройства, расположенного под средством для разбрасывания.

Согласно еще одному признаку устройства, средство для радиального распределения содержит вращательно-симметричную, сужающуюся навстречу потоку сыпучего материала, в частности конусообразную, часть и, при необходимости, стержнеобразную часть, причем сужающаяся часть, при необходимости, примыкает по центру к стержнеобразной части в направлении потока сыпучего материала.

Согласно другим формам выполнения, возможны также выпуклые и вогнутые образования, а также, в основном, пирамидальные элементы, и кроме того их комбинации, если они выполняют функцию радиального распределения сыпучего материала.

Имеющаяся, при необходимости, стержнеобразная часть средства для радиального распределения служит также для фиксации и позиционирования конусообразной части.

Конусообразная часть вызывает радиальное распределение сыпучего материала за счет того, что сыпучий материал отскакивает от боковой поверхности или скользит вдоль нее и подвергается, таким образом, удельному распределению.

При этом часть поверхности, в частности поверхности неподвижного слоя, которая закрыта и экранирована конусом или, в случае отскока или соскальзывания сыпучего материала по боковой поверхности конуса, - его удлиненной воображаемой боковой поверхностью, загружается за счет прямого распределения меньшим количеством сыпучего материала, чем это соответствует среднему значению другой части поверхности.

Согласно одной особенно предпочтительной форме выполнения, сужающаяся часть средства для радиального распределения содержит конус или усеченный конус с углом раствора между образующими менее 60°, преимущественно в диапазоне 10-60°.

При этом средство для радиального распределения изготовлено из жаро- и износостойкого материала и/или содержит так называемую подушку материала. Предпочтительно конус или усеченный конус имеет на своем основании диаметр, составляющий 50% диаметра средства для разбрасывания или поперечного сечения загрузки.

Согласно одному признаку изобретения, перед средством для разбрасывания предусмотрено, по меньшей мере, одно средство для центрирования потока сыпучего материала.

Этим обеспечено то, что поток сыпучего материала попадает на средство для разбрасывания по центру.

Далее изобретение относится к средству для разбрасывания, предназначенным предпочтительно для применения в устройстве по пунктам 8 или 9, причем средство для разбрасывания содержит соединенные между собой стержнеобразные и/или плоские элементы, которые сообща описывают, приблизительно, форму сужающегося навстречу направлению потока сыпучего материала, в частности, пирамидального элемента с несколькими отверстиями.

Далее изобретение относится к средству для разбрасывания, предназначенным предпочтительно для применения в устройстве по пунктам 8 или 9, причем средство для разбрасывания содержит кольца, которые сообща описывают, приблизительно, форму сужающегося навстречу направлению потока сыпучего материала, в частности, конусообразного элемента с несколькими отверстиями и соединены между собой вдоль, по меньшей мере, одной образующей.

В частности, речь при этом идет о пирамидальном элементе, линии граней воображаемой боковой поверхности которого соединены перемычками, в частности вращательно-симметричного сечения.

Поток сыпучего материала, преимущественно в виде струи, при этом распределяется или разбрасывается равномерно, например, по слою шихты (слой кускового угля) плавильного газогенератора.

Сыпучий материал подвергают при этом за счет многократного отклонения разбрасыванию, причем благодаря особой конструкции, согласно изобретению, достигается заметно более равномерное по сравнению с уровнем техники разбрасывание сыпучего материала.

Согласно изобретению происходит распределение сыпучего материала, причем сыпучий материал распределяют в плоскости перпендикулярно направлению потока сыпучего материала или, если смотреть сверху, в радиальном и тангенциальном направлениях.

Известный из уровня техники, например из ЕР-А-0076472, конус разброса вызывает, напротив, главным образом распределение сыпучего материала, если смотреть сверху, в радиальном направлении внутри узкого кольца.

Кроме того, средство для разбрасывания согласно изобретению разбрасывает поток сыпучего материала, если смотреть сверху, не только радиально наружу, но и радиально внутрь. За счет особой формы сужающегося, в частности пирамидального элемента согласно изобретению происходит радиальное разбрасывание, причем, правда, больше материала разбрасывается наружу по большому радиусу, чем внутрь, по малому радиусу.

Согласно другому признаку изобретения, средство для разбрасывания содержит некоторое число, приблизительно, кольцеобразных элементов, которые описывают, приблизительно, форму сужающегося навстречу направлению потока сыпучего материала, в частности, пирамидального элемента.

Согласно одной особой форме выполнения, кольцеобразные элементы соединены между собой вдоль одной или нескольких образующих.

Средство для разбрасывания должно закрывать согласно другому признаку все сечение потока сыпучего материала.

Согласно дополнительному признаку отверстия в средстве для разбрасывания при этом имеют, по меньшей мере, такую же величину, что и максимальная величина загружаемого материала.

Стержне- или кольцеобразные или плоские элементы изготовлены, согласно еще одной форме выполнения изобретения, из износостойкого и ударопрочного, жаростойкого материала и/или имеют предпочтительно прямоугольное или треугольное сечение.

Кроме того, изобретение относится к средству для центрирования потока сыпучего материала для применения в устройстве по пунктам 9 или 10, или 11, имеющим, по меньшей мере, одно центрирующее отверстие, причем предусмотрено, по меньшей мере, одно средство для отвода, преимущественно отверстие, через которое может быть отведен избыток сыпучего материала, образующийся, при случае, при центрировании потока сыпучего материала.

Согласно еще одному признаку изобретения, средство для центрирования выполнено в виде центрирующего листа, который содержит лист в форме кругового кольца с внутренним и внешним радиусами, у которого удален, по меньшей мере, один участок, в частности сегмент или сектор кругового кольца.

Согласно другому признаку изобретения, центрирующий лист выполнен таким образом, что у листа в форме кругового кольца удален сегмент кругового кольца с центрирующим углом 180°.

Центрирующий лист в загрузочном устройстве служит для концентрации и центрирования потока сыпучего материала или самого сыпучего материала, транспортируемого шнековым транспортером из бункера. Подобная выгрузка всегда приводит к кривой сбрасывания, изменяющейся в зависимости от частоты вращения или производительности.

При этом центрирующий лист выполнен таким образом, что он имеет, по меньшей мере, первое отверстие, вызывающее центрирование сыпучего материала, и, по меньшей мере, одно средство для отвода, преимущественно отверстие для отвода образующегося при случае избытка сыпучего материала. Подобный избыток образуется тогда, когда первое концентрирующее отверстие, согласно изобретению, смещено или засорено.

В частности, этот центрирующий лист выполнен таким образом, что у листа в форме кругового кольца с внутренним и внешним радиусами удалена, по меньшей мере, одна часть, в частности круговой сектор или сегмент кругового кольца.

Альтернативные выполнения содержат, например, выпуклые или воронкообразные центрирующие листы.

Центрирующее отверстие центрирующего листа представляет собой в выполнении в форме кругового кольца предпочтительным образом ограниченное круговым кольцом центральное отверстие листа. Другие отверстия, соответствующие средству для отвода, могут быть предусмотрены таким образом, что они примыкают к центрирующему отверстию, и, таким образом, структурно не отличимы от него. Правда, существует функциональное разделение, поскольку эти дополнительные отверстия служат для отвода избытка сыпучего материала.

Центрирующий лист загрузочного устройства расположен таким образом, что транспортное средство, в частности упомянутые транспортные шнеки, подают сыпучий материал на центрирующий лист и не загружает при этом преимущественно ту часть листа, которая содержит средство для отвода, например дополнительные отверстия для стекания материала, скапливающегося при смещении первого центрирующего отверстия на центрирующем листе.

При этом на центрирующем листе образуется особенно предпочтительным образом насыпной конус, с которого материал стекает через упомянутое первое центрирующее отверстие и, таким образом, центрируется.

Благодаря конструкции согласно изобретению обеспечено то, что, в частности, при кратковременном смещении центрирующего отверстия центрирующего листа сыпучий материал может стекать через упомянутое средство для отвода.

По сравнению с известными из уровня техники устройствами для центрирования потока сыпучего материала достигается ряд преимуществ.

В частности, при загрузке с помощью транспортного шнека следует учитывать параболическую траекторию потока сыпучего материала. Возникающая при этом горизонтальная скорость приводит к заданному смещению потока сыпучего материала и, тем самым, к эксцентричному попаданию на устройство для распределения материала.

Дополнительно при применении известного из уровня техники устройства, например трубы уменьшающегося диаметра, за счет изменения количества пропускаемого материала может произойти засорение или смещение средства для центрирования потока сыпучего материала. Выполнение центрирующего листа, согласно изобретению, содержит, напротив, невзирая на одно или несколько центрирующих отверстий, по меньшей мере, одно средство для отвода материала при его избытке.

Размер концентрирующего отверстия, согласно еще одной форме выполнения изобретения, составляет 6-10-кратную величину максимального диаметра транспортируемого сыпучего материала.

За счет образования насыпного конуса и вызванного, таким образом, соскальзывания сыпучего материала по насыпному конусу через центрирующее отверстие возникает по сравнению с уровнем техники гораздо меньшее механическое или термомеханическое нагружение устройства. Средство для центрирования изготовлено, кроме того, из жаропрочного и высокоизносостойкого материала.

Ниже изобретение поясняется более подробно с помощью не ограничивающих его примерах выполнения, более подробно показанных на схематичных чертежах.

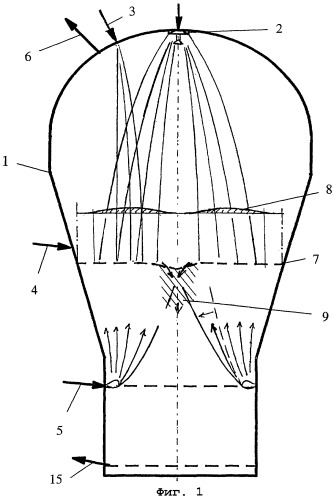

На фиг.1 показано распределение угля в плавильном газогенераторе на примере стационарного загрузочного устройства;

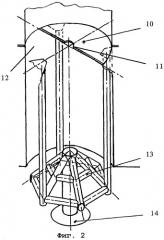

фиг.2 - пример формы выполнения стационарного загрузочного устройства согласно изобретению.

На фиг.1 в виде эскиза изображено распределение угля в плавильном газогенераторе 1. При этом, исходя из стационарного загрузочного устройства 2, уголь загружают в плавильный газогенератор. Дополнительно предусмотрены загрузка 3 железа, полученного прямым восстановлением, например через несколько расположенных концентрично загрузке угля отверстий, возврат 4 пыли, ввод 5 кислорода, а также выпуск 15 для шлака и чугуна и газоотвод 6 на плавильном газогенераторе 1.

Уголь равномерно распределяют по вращательно-симметричному слою 7 плавильного газогенератора 1, причем за счет особого выполнения загрузочного устройства