Способ термической обработки рельсов

Иллюстрации

Показать всеИзобретение относится к области термической обработки. Техническим результатом изобретения является получение структуры тонкопластинчатого перлита с определенным уровнем твердости в сочетании с высокой износостойкостью. Для достижения технического результата рельс с прокатного нагрева предварительно охлаждают до достижение температуры сердцевины головки рельса приблизительно до 750-850°С, затем нагревают поверхность головки рельса, по меньшей мере, до температуры сердцевины и окончательно охлаждают. 2 н. и 6 з.п. ф-лы, 2 ил.

Реферат

Изобретение касается способа термической обработки рельсов, в частности горячекатаных ходовых или железнодорожных рельсов, с профильными частями различной массы, причем рельсы после прокатного нагрева посредством целенаправленной термической обработки и охлаждения профильных частей в профилированной области, например в головке рельса, приобретают желаемую структуру с повышенной прочностью.

Известно охлаждение рельсов в холодильниках после прокатного нагрева до температур ниже 80°. Вследствие асимметричного расположения массы различных профильных частей рельсов между головкой и подошвой рельсов получается различный режим охлаждения. Подошва охлаждается быстрее, чем головка, из-за чего возникает искривление рельса при охлаждении. Это искривление может быть предотвращено посредством предварительной гибки еще горячего рельса или за счет различного режима охлаждения для головки и подошвы рельса. Однако при предварительной гибке или различном режиме охлаждения в рельсе возникают внутренние напряжения, которые оказывают отрицательное влияние на его механические свойства и тем самым на долговечность.

Из документа US-A-4933024 известно, что рельс после прокатного нагрева охлаждают до температуры Аr3 или ниже, после чего осуществляют нагрев в температурном диапазоне от температуры перехода Ас3 до 950°С, а после этого вновь охлаждают.

Чтобы обеспечить равномерное охлаждение подошвы и головки рельса, в документе DE 4237991 А1 предложено транспортировать рельс над холодильником подвешенным головкой вниз, а в документе US-PS 468788 дополнительно предложено полностью или частично погружать головки подвешенных указанным образом рельсов в заполненный водой резервуар, причем на них одновременно оказывают давление по направлению к жесткой опоре посредством нажимных винтов.

Структурное превращение, имеющее место при охлаждении, описано в документе EP 0693562 В1, причем предлагается, что прокат со средней температурой не более 1100°С, по меньшей мере, 750°С, ориентируется в прямом направлении, затем приводится в поперечное направление и охлаждается на первом участке охлаждения с одинаковой локальной интенсивностью охлаждения до температуры, лежащей в интервале от 860°С до температуры на 5-120°C выше температуры Аr, затем на втором участке охлаждения с одинаковой относительно поперечного сечения различной поверхностной интенсивностью охлаждения, в зависимости от объемной доли относительно поверхности, с проката в продольном направлении удаляется тепло и благодаря этому осуществляется структурное превращение в свободную от мартенсита тонкоперлитную структуру, после чего на следующем этапе вновь с одинаковой локальной интенсивностью продолжается охлаждение до комнатной температуры.

Из документа DE-С-3006695 известен способ, в котором охлаждение прерывается промежуточным этапом повторного нагрева и в котором сначала посредством охлаждения рельсов после прокатного нагрева по всему поперечному сечению вызывается фазовое превращение, после чего головка рельса, например посредством индуктивного нагрева, подвергается повторной аустенитизации и затем вновь охлаждается. В результате получают тонкопластинчатую перлитную структуру, но существует опасность образования в структуре нежелательных частиц бейнита и мартенсита.

Чтобы избежать этого, в документе ЕР 0187904 В1 наряду с добавлением различных легирующих материалов в соответствии со способом предлагают сначала нагревать головку рельса на достаточную глубину до 50 мм посредством горелки или индуктивного нагрева до температуры аустенитизации от 950 до 1050°С, затем на первой ступени охлаждения в течение 10-20 секунд охлаждать рельсовую головку сжатым воздухом до 650-600°С до области перлитного превращения, а на второй ступени охлаждения, в отличие от первой ступени, охлаждать регулируемым количеством воздуха в течение 2-4 минут до приблизительно 400°С до завершения перлитного превращения с образованием тонкопластинчатой перлитной структуры. После этого головку рельса повторно нагревают до 600-650°С в течение 4-6 минут и затем быстро охлаждают ниже 100°С.

Исходя из уровня техники задача изобретения заключается в разработке способа, посредством которого обеспечивается целенаправленная термическая обработка, особенно во время охлаждения головки рельса, и простыми средствами создается структура тонкопластинчатого перлита, который отличается определенным уровнем твердости в сочетании с высокой износостойкостью, и при этом во время процесса охлаждения, в частности в поверхностных зонах головки рельса, не возникает бейнит.

Эта задача для рельсов вышеописанного типа решена посредством мероприятий, описанных в независимом пункте 1 формулы изобретения, которые характеризуются последовательно протекающими этапами способа:

а) целенаправленное предварительное охлаждение рельса после прокатного нагрева до температуры сердцевины головки рельса, составляющей 750-850°С, так, что предотвращается промежуточное переохлаждение поверхностной зоны головки рельса и местное преждевременное фазовое превращение,

b) нагрев поверхностной зоны головки рельса, по меньшей мере, до температуры сердцевины головки рельса,

с) окончательное охлаждение рельса с настолько высокой плотностью теплового потока, что для центральной зоны головки рельса достигается по возможности короткое время t8/5 (время охлаждения с 800 до 500°С на диаграмме время - температура фазового превращения).

За счет этих осуществляемых в соответствии с изобретением этапов способа с первоначальным целенаправленным охлаждением и следующим за ним повторным нагревом, посредством которого охлажденные поверхностные зоны вновь нагреваются, по меньшей мере, до температуры сердцевины, возможно на следующем участке охлаждения установить для рельсов высокую плотность теплового потока без опасности охлаждения поверхностных зон ниже температуры начала образования бейнита. При этом одновременно может обеспечиваться достижение для центральной зоны по возможности короткого времени t8/5. Это означает, в частности, что вся головка рельса охлаждается именно в зоне фазового превращения так быстро, что образуется желаемая тонкопластинчатая перлитная структура.

Таким образом, предотвращается промежуточное переохлаждение поверхностной зоны и протекающее там преждевременное фазовое превращение и исключается образование бейнита. Одновременно профиль температуры головки рельса гомогенизируется перед входом на следующий участок охлаждения так, что центральная зона головки рельса также превращается в такую же тонкопластинчатую перлитную структуру, что и в поверхностной зоне.

Без использования соответствующего изобретению способа участок охлаждения эксплуатировался бы с заметно меньшей плотностью теплового потока или соответственно устанавливаемый коэффициент теплопередачи нужно было бы установить ниже приблизительно на 30-40%, чтобы избежать образования бейнита в поверхностных зонах головки рельса. Тем самым для центральной области получили бы значительно более длительное время t8/5, большее расстояние между пластинами и связанные с этим меньшие значения твердости перлитной структуры.

Целенаправленное предварительное охлаждение до температуры сердцевины головки рельса в 750-850°С в соответствии с изобретением может осуществляться посредством охлаждения на воздухе за счет свободной конвекции или интенсифицироваться с помощью вентиляторов. Но также возможно охлаждение с помощью форсунок смесью воды и воздуха (аэрозольное охлаждение), причем это охлаждение предпочтительно производится на поперечном шлеппере с соответствующим количеством позиций.

Во время процесса охлаждения температура поверхности, например, у центра головки рельса, бесконтактно измеряется с помощью пирометра. Измеренная здесь температура поверхностных зон в этом случае, в зависимости от типа охлаждения и его интенсивности, приблизительно на 30-60°С ниже температуры в сердцевине.

Согласно предпочтительному варианту осуществления изобретения температура головки рельса измеряется во время всей термической обработки начиная от входа в устройство предварительного охлаждения до выхода из устройства окончательного охлаждения. Измеренные значения передаются в устройство измерения и регулирования и служат для управления отдельными этапами процесса включая предшествующий окончательному охлаждению нагрев.

Установка для термической обработки после процесса прокатки, например рельса, представлена схематично ниже на чертежах, где показано:

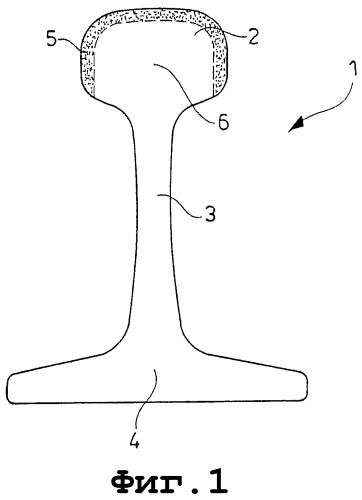

на фиг.1 - рельс в поперечном сечении,

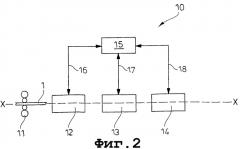

на фиг.2 - установка для термической обработки в виде схемы.

На фиг.1 представлено поперечное сечение рельса 1. Рельс 1 состоит из профильных частей различной массы: головки 2 рельса с поверхностной зоной 5 и центральной зоной 6, средней части 3 и подошвы 4 рельса. Поверхностная зона 5 головки 2 рельса представлена на фиг.1 закрашенной и является областью, в которой при целенаправленной термической обработке в первую очередь должна образовываться тонкопластинчатая перлитная структура без образования бейнита в этой поверхностной зоне 5 или соответственно в этой области в ходе термической обработки.

На фиг.2 схематично представлена установка 10 для осуществления термической обработки в соответствии с изобретением. Установка 10 состоит из расположенных последовательно друг за другом по прокатной линии x-x за последней прокатной клетью 11: устройства 12 предварительного охлаждения, нагревающего, предпочтительно индуктивного, устройства 13 и устройства 14 окончательного охлаждения, через которые рельс 1 последовательно проходит после его выхода из прокатной клети 11. Управление термической обработкой, в том числе интенсивностью охлаждения или соответственно нагрева, а также скоростью прохождения через отдельные устройства 12, 13, 14 установки, осуществляется в зависимости от соответственно измеренной температуры посредством устройства 15 измерения и регулирования, которое через соответствующие линии 16, 17, 18 для измеренных значений температуры и управляющих сигналов связано с соответствующими устройствами 12, 13, 14 установки.

Представленный вариант осуществления установки для термической обработки, разумеется, может значительно варьироваться в зависимости от типа и размера рельсов, а также типа выбранного предварительного и окончательного охлаждения, а также возможностей устройства измерения и регулирования, если по содержанию полностью сохраняется соблюдение соответствующих изобретению последовательно протекающих этапов способа.

Далее представлен пример реализации заявленного изобретения.

Рельсовые заготовки из стали марки R350HT, которая согласно стандарту EN13674-1 содержит следующие элементы в мас.%: углерод 0,72-0,8, кремний 0,15-0,58, марганец 0,7-1,2, фосфор не более 0,02, сера 0,008-0,025, остаток железо и неизбежные примеси, была подвергнута прокатке с установлением температуры окончания прокатки на уровне 1050°С, затем подвергнута охлаждению до достижения температуры в сердцевине головки рельса примерно 800°С, затем рельсовые заготовки по рольгангу были пропущены через зону индукционного нагрева, в которой температура поверхностной зоны головки рельса также устанавливается на уровне около 800°С, после чего подвергнуты интенсивному охлаждению посредством подачи водовоздушной эмульсии в устройстве для окончательного охлаждения, при этом температура центральной зоны головки рельса за короткое время была снижена от 800 до 500°С.

Механические свойства и структура рельсов, подвергнутых при изготовлении термообработке в указанном режиме, были изучены. При этом установили, что рельсы имеют временное сопротивление разрыву не менее 1250 МПа при пределе текучести не менее 800 МПА и относительном удлинении 9%. Измеренная твердость в головке рельса на поверхности качения лежит на уровне 380 НВ, а в шейке и подошве рельса около 360 НВ.

Микроструктура рельсов проверялась при 500-кратном увеличении. Было установлено, что микроструктура в головке рельса является перлитной и не содержит включений мартенсита, бейнита или граничного цементита.

Таким образом, рельсы, подвергнутые при изготовлении термообработке в указанном режиме, отвечали требованиям спецификации EN 13674-1.

1. Способ термической обработки горячекатаных ходовых и железнодорожных рельсов с профильными частями различной массы, включающий этапы предварительного и окончательного охлаждения после прокатного нагрева профильных частей различной массы с образованием желаемой структуры с повышенной прочностью в профильных частях рельса, в частности в головке рельса, отличающийся тем, что предварительное охлаждение рельса после прокатного нагрева ведут до температуры сердцевины головки рельса, составляющей 750-850°С для предотвращения промежуточного переохлаждения поверхностной зоны головки рельса и местного преждевременного фазового превращения, затем проводят этап нагрева поверхностной зоны головки рельса, по меньшей мере, до температуры сердцевины и проводят окончательное охлаждение рельса с настолько высокой плотностью теплового потока, что для центральной зоны головки рельса достигается по возможности короткое время охлаждения в зоне фазового превращения от 800 до 500°С.

2. Способ по п.1, отличающийся тем, что окончательное охлаждение головки рельса в зоне фазового превращения ведут настолько быстро, что образуется желаемая тонкопластинчатая перлитная структура и исключается охлаждение поверхностной зоны ниже температуры образования бейнита.

3. Способ по п.1 или 2, отличающийся тем, что предварительное охлаждение рельса в зависимости от величины его поперечного сечения осуществляют воздухом посредством свободного конвективного охлаждения или ускоренно с помощью вентиляторов, или через форсунки смесью воды и газа.

4. Способ по п.3, отличающийся тем, что в процессе предварительного охлаждения температуру поверхности, предпочтительно у центра головки рельса, бесконтактно измеряют, например, пирометром.

5. Способ по п.4, отличающийся тем, что дополнительно осуществляют измерение температуры рельса, предпочтительно у центра головки рельса во время нагрева и окончательного охлаждения.

6. Способ по п.4 или 5, отличающийся тем, что осуществляют измерение температуры с помощью устройства измерения и регулирования для управления временным режимом и интенсивностью термической обработки по отдельным этапам способа.

7. Установка для термической обработки рельсов, например горячекатаных ходовых и железнодорожных рельсов с профильными частями различной массы, содержащая устройства предварительного и окончательного охлаждения профильных частей рельса различной массы после прокатного нагрева с образованием желаемой структуры с повышенной прочностью, в частности в головке рельса, отличающаяся тем, что установка снабжена установленным перед устройством окончательного охлаждения устройством нагрева, например, в виде одного или нескольких индукторов, через которые пропускают рельс, устройство предварительного охлаждения обеспечивает охлаждение рельса после прокатного нагрева до температуры сердцевины головки рельса, составляющей 750-850°С, а устройство окончательного охлаждения, например водяного охлаждения, обеспечивает охлаждение рельса с настолько высокой плотностью теплового потока, что для центральной зоны головки рельса достигается короткое время охлаждения в зоне фазового превращения от 800 до 500°С.

8. Установка по п.7, отличающаяся тем, что устройства предварительного и окончательного охлаждения и устройство нагрева соединены с устройством измерения и регулирования для управления термической обработкой в зависимости от замеренных значений температур головки рельса, которые поступают во время различных этапов термической обработки.