Способ нанесения комбинированного жаростойкого покрытия на лопатки турбин

Иллюстрации

Показать всеИзобретение относится к области химико-термической обработки металлов и сплавов и может быть использовано в машиностроении для защиты деталей газотурбинных двигателей от газовой коррозии. Способ включает хромоалитирование в порошковой смеси с последующей термовакуумной обработкой. После термовакуумной обработки проводят электронно-лучевое напыление слоя керамики ZrO2-8Y2О3 на входные кромки лопаток. Затем проводят отжиг для окончательного формирования покрытия с переходом от структуры ZrO2-8Y2O3-β+γ' - фазы на входных кромках лопаток в структуру β+γ' - фазы на остальных участках лопаток с концентрацией алюминия (16-18)%. Техническим результатом изобретения является разработка способа нанесения покрытия, позволяющего увеличить рабочие температуры газовых турбин и повысить их долговечность. 3 ил.

Реферат

Изобретение относится к области химико-термической обработки металлов и сплавов и может быть использовано в машиностроительных отраслях народного хозяйства для защиты деталей газотурбинных двигателей от газовой коррозии.

Известны способы нанесения конденсационных и диффузионных покрытий, каждый из которых имеет свои разновидности. Для обеспечения работоспособности лопаток высокотемпературных турбин эффективно применяются теплозащитные покрытия, полученные методом электроннолучевого напыления или плазменного осаждения на воздухе или в вакууме [1].

Существенным недостатком диффузиозных покрытий является их низкая стабильность и долговечность при высоких температурах. Теплозащитные покрытия характеризуются более низкой теплопроводностью, но растрескиваются и отслаиваются при теплосменах под действием термомеханических нагрузок.

Наиболее близким техническим решением является способ нанесения комбинированного защитного покрытия, включающий хромоалитирование в вакууме в порошковой смеси, термовакуумную обработку, после чего производят вакуум-плазменное напыление на входные кромки лопаток слоя, содержащего повышенное содержание алюминия, и последующего отжига для окончательного формирования покрытия [2].

Покрытие используется для защиты наружной поверхности рабочих лопаток ГТД от высокотемпературного окисления, работающих при температурах (1000-1180)°С.

Покрытие имеет состав, толщину и структуру, а следовательно, и свойства, соответствующие условиям работы, профилю защищаемой лопатки. Структура β-фазы на входной кромке с концентрацией алюминия (22,5-24)% обеспечивает ее жаростойкость, а фаза β+γ' на остальных участках лопаток с концентрацией алюминия (16-18)% их термическую стойкость.

Покрытие, получаемое таким образом, обладает недостаточной долговечностью при температурах (1150-1200)°С. Алюминидное покрытие, представляющее собой изначально систему с большим запасом алюминия и способное к формированию защитной пленки Al2O3, при эксплуатации обедняется алюминием и теряет защитные свойства. Механизм исчерпания защитных свойств покрытия включает процессы окисления, протекающие на границе покрытия с окислительной средой, и диффузионные процессы в системе покрытие-сплав, интенсивно протекающих при повышенных температурах. Для повышения долговечности и ресурса входной кромки лопатки ГТД необходимо повышать концентрацию алюминия в покрытии, его толщину, что приводит к снижению предела выносливости материала лопаток и термоусталостному растрескиванию покрытия.

Технической задачей изобретения является увеличение рабочих температур газовых турбин и повышение их долговечности за счет применения теплозащитных покрытий (ТЗП).

Сущность изобретения заключается в повышении долговечности и надежности деталей, работающих в условиях переменных термомеханических нагрузок и высокотемпературного окисления, путем нанесения комбинированного защитного покрытия с изменяющимся в соответствии с условиями работы составом и структурой по профилю защищаемой детали.

При этом способ нанесения комбинированного жаростойкого покрытия включает хромоалитирование и электронно-лучевое напыление, причем хромоалитирование проводят в порошковой смеси с последующей термовакуумной обработкой, а электронно-лучевое напыление после термовакуумной обработки путем нанесения слоя керамики ZrO2-8Y2O3 на входные кромки лопаток с последующим отжигом для окончательного формирования покрытия, имеющего структуру ZrO2-8Y2O3-β+γ' - фазы на входной кромке с переходом в β+γ' - фазу на остальных участках лопаток с концентрацией алюминия (16-18)%.

Технический результат достигается за счет нового действия в нанесении комбинированного жаростойкого покрытия на лопатки турбин, а именно: электронно-лучевого нанесения на входные кромки лопаток керамики состава ZrO2-8Y2O3 и последующего отжига для окончательного формирования покрытия структурой β+γ' - фаз.

Сопоставимый анализ заявляемого решения с прототипом показывает, что заявляемый способ существенно отличается от известного тем, что на входные кромки лопаток, отказываясь от вакуум-плазменного слоя с высокой концентрацией алюминия, производят электронно-лучевое нанесение керамики состава ZrO2-8Y2O3. Последующий отжиг формирует окончательный состав, структуру и свойства жаростойкого комбинированного покрытия.

На фиг.1 приведена микроструктура покрытия β+γ' - фаза по профилю лопатки.

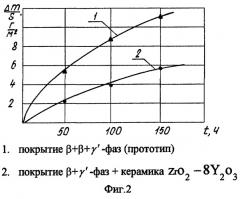

На фиг.2 приведено изменение удельной массы образцов с покрытиями при изотермической выдержке при температуре 1100°С.

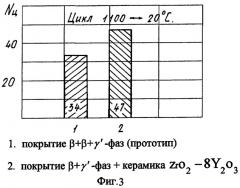

На фиг.3 приведена зависимость числа циклов испытаний до появления первой трещины в покрытии от состава покрытия.

Пример конкретного выполнения (оптимальный)

Предлагаемый способ нанесения комбинированного покрытия реализован следующим образом. Покрытие наносят на лопатку, изготовленную из никелевого сплава. Хромоалитирование в вакууме в порошковой смеси вели при температуре процесса, равной 1190°С, продолжительностью процесса 1 ч. 30 мин. Толщина получаемого покрытия 70-80 мкм. Порошковая смесь содержит 13% алюминия, 37% хрома, 50% окиси алюминия. Затем лопатки турбины с покрытием подвергались термовакуумной обработке (ТВО) по режиму: закалка - температура 1240°С, продолжительностью 1 ч.45 мин. В процессе ТВО происходит формирование оптимальной структуры и свойств покрытия в районе спинки, корыта, выходной кромки. На входные кромки лопаток электронно-лучевым способом дополнительно наносили слой системы ZrO2-8Y2O3. В процессе последующего диффузионного отжига при температуре 850°С и продолжительности 32 часа формируется окончательный состав покрытия.

Использование способа наиболее эффективно для защиты от высокотемпературного окисления рабочих лопаток турбин в связи с их высокой стоимостью и решающим влиянием их ресурса на ресурс ГТД в целом.

Источники информации

1. Коломыцев П.Т. Высокотемпературные защитные покрытия для никелевых сплавов. М.: Металлургия, 1991 г. 236 с.

2. Патент РФ №2145363, кл. С 23 С 28/02, опубл. 10.02.2000 г., бюл. №4 (прототип).

3. Жук И.Н., Коломыцев П.Т. Влияние состава связующего и керамического слоев на долговечность теплозащитных покрытий. Защитные покрытия. Научно-методические материалы. М., ВВИА им. Н.Е.Жуковского, 1992 г., стр.84-189.

Способ нанесения комбинированного жаростойкого покрытия на лопатки турбин, включающий хромоалитирование в порошковой смеси с последующей термовакуумной обработкой и отжиг для окончательного формирования покрытия с переходом от структуры на входных кромках лопаток в структуру β+γ' - фазы на остальных участках лопаток с концентрацией алюминия (16-18)%, отличающийся тем, что после термовакуумной обработки проводят электронно-лучевое напыление слоя керамики ZrO2-8Y2О3 на входные кромки лопаток, а в результате отжига на входных кромках лопаток формируют структуру ZrO2-8Y2O3-β+γ' - фазы.