Способ подготовки днищ блоков

Иллюстрации

Показать всеИзобретение относится к горному делу и может быть использовано при подземной разработке рудных месторождений. Способ включает проведение подэтажных штреков или ортов, транспортных штреков и заездов с выпуском отбитой рудной массы через торцы заездов. Заезды проходят на полную высоту и полным сечением из транспортного штрека, но до начала выпуска верхнюю часть торцов заездов перекрывают щитами или перекладинами до высоты торцевой части выпускной выработки. Выпуск руды после отбойки осуществляют через нижние части торцов заездов. Увеличивают ширину сечения торцов заездов и уменьшают длину заездов, причем величину изменения указанных элементов определяют по математическим выражениям, учитывающим высоту основной и торцевой частей выпускной выработки, глубину забора ковша погрузочной машины и углы естественного откоса выпускаемой рудной массы и образующей постели. Изобретение направлено на повышение эффективности разработки месторождений. 3 ил.

Реферат

Способ подготовки днищ блоков может быть использован в горнодобывающей промышленности при подземной добыче.

Известен способ подготовки днищ блоков системой транспортных штреков, из которых проходят ниши, дучки и воронки (см., например, учебник Агошкова М.И., Малахова Г.М. Подземная разработка рудных месторождений. М., Недра, 1966, 683 с., стр.163. Система подэтажных штреков с отбойкой руды штанговыми шпурами). Недостатки: 1) высокая трудоемкость работ, особенно при проходке дучек и воронок; 2) низкая интенсивность выпуска из-за частых зависаний руды в горловине дучек, что требует применения взрывных работ; 3) малая ширина живого сечения, из-за чего не только имеют место зависания руды, но и большие потери и разубоживание.

Известен также способ подготовки днища для площадного выпуска (см., например, монографию Ю.Г.Скорнякова. Системы разработки и комплексы самоходных машин при подземной добыче руд. М., Недра, 1978, 232 с., рис.31. Система разработки с погрузочными камерами, расположенными под углом к откаточньм ортам (рудник «Страсса»)), принятый за прототип, при котором днище готовится проходкой откаточных ортов через 25 м, параллельно с которыми проходят буровые орты, при этом откаточные и буровые орты соединяют расположенными под углом к ортам погрузочными камерами высотой 3 м. После разбуривания из буровых штреков и взрывания вышерасположенного массива отбитую руду выпускают через торцы заездов со стороны буровых ортов. Недостатки данного способа в том, что для обеспечения нормальной работы погрузочной машины расстояния между выпускными отверстиями очень большие (12,5 м). Высота погрузочной камеры принималась 3 м, исходя из условий нормального перемещения погрузочной машины, что обусловило необходимость принимать большую длину погрузочных камер, из-за того, что длина развала выпускаемой в камере рудной массы достигала при углах естественного откоса 40° - 2,5-3 м. При применении любой погрузочной машины глубина забора ковша обычно не превышает 1,5 м, поэтому ширина живого сечения потока руды на уровне кровли погрузочной выработки не может быть больше чем 0,4-0,5 м. В результате ограничивалась ширина тела выпуска, что требовало для нормального выпуска дробить руду с увеличенным расходом бурения и ВВ при отбойке, а при выпуске разубоживание достигало 20-25%. Недостаток данного способа также в том, что объем проходческих работ высок из-за того, что на каждый штрек проходят буровой штрек.

Изобретение направлено на увеличение объема тел выпуска и снижение потерь и разубоживания руды, а также снижения объема подготовительных работ за счет сокращения длины заездов и уменьшения числа транспортных штреков (один штрек обслуживает два траншейных штрека).

Вышеуказанный технический результат обеспечивается тем, что в способе подготовки днищ блоков при системах с обрушением, включающем проведение подэтажных штреков или ортов, транспортных штреков и заездов с выпуском отбитой массы через торцы заездов, заезды проходят на полную высоту и полным сечением из транспортного штрека, но до начала выпуска верхнюю часть торцов заездов перекрывают щитами или перекладинами до высоты h торцевой части выпускной выработки, выпуск руды после отбойки осуществляют через нижние части торцов заездов, при этом ширину сечения торцов заезда увеличивают с

d0=H(Ctgβ-Ctgα)-a, м до d0=h(Ctgβ-Ctgα)+a, м, а длину заезда уменьшают с длины L, м до L-(H-h)Ctgα, м, где Н и h - высота основной и торцевой частей выпускной выработки, м; а - глубина забора ковша погрузочной машины, м; α и β - углы естественного откоса выпускаемой рудной массы и образующей постели, град.

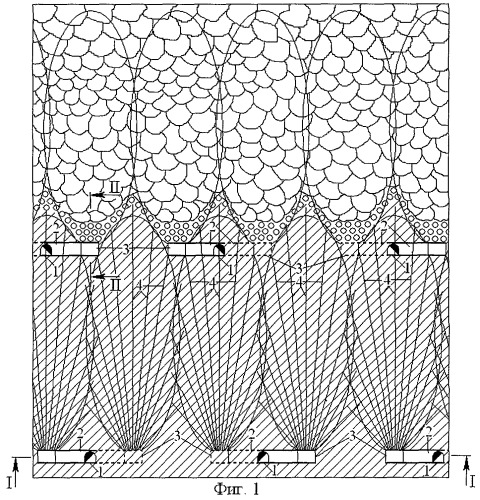

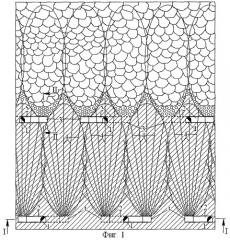

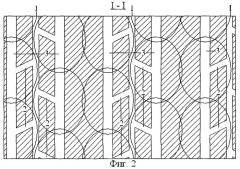

Сущность изобретения представлена на чертежах:

фиг.1 - проекция на вертикальную плоскость способа подготовки днищ;

фиг.2 - горизонтальный разрез по линии I-I;

фиг.3 - вертикальный разрез по линии II- II.

Для подготовки запасов блока проходят транспортные штреки 1 или орты на расстоянии один от другого, равном зоне действия двух выпускных отверстий, из которых проходят на полное сечение погрузочные выработки - заезды 2 длиной L. Между транспортными штреками проходят траншейные штреки 3. Массив нижней части запасов блока разбуривают скважинами 4. До начала взрывных работ по отбойке массива нижней части блока в каждом торце заезда верхнюю часть сечения перекрывают щитом или перекладинами 5 до высоты h - высоты торцевой части выпускной выработки, после чего начинают выпуск руды в сторону транспортного штрека в погрузочные выработки через нижнюю часть сечения торцов выработок. Ширину сечения торцов заезда (в метрах) увеличивают с d0=H(Ctgβ-Ctgα)-a до d0=h(Ctgβ-Ctgα)+a, а длину заезда (в метрах) уменьшают с длины L до L-(H-h)Ctgα, где Н и h - высота основной и торцевой частей выпускной выработки, м; а - глубина забора ковша погрузочной машины, м; α и β - углы естественного откоса выпускаемой рудной массы и образующей постели, град.

Преимущества данного способа.

1) Простота конструкции (только горизонтальные выработки) и возможность быстрой и с минимальными затратами подготовки запасов.

2) Возможность уменьшения длины погрузочных выработок (заездов) благодаря уменьшению длины развала выпускаемой руды на погрузочную выработку высотой Н, равную HCosα, до величины развала выпускаемой руды в выработки с меньшей высотой торцовой части выпускной выработки h, равной hCosα. При этом длина заезда уменьшена с длины L до L-(H-h)Ctgα. Высота живого сечения потока выпускаемой рудной массы опустится с уровня Н до уровня h, благодаря чему существенно увеличится ширина живого сечения торцов заездов и, соответственно, ширина и высота тела выпуска.

3) Сгущение сети выпускных отверстий и увеличение ширины и высоты (объемов) тел выпуска позволяет существенно сократить потери и разубоживание руды.

4) Способ позволяет резко повысить интенсивность работ по подготовке запасов и выпуску руды, что обеспечит увеличение производственной мощности рудника и снизить себестоимость добычи.

Способ подготовки днищ блоков при системах с обрушением, включающий проведение подэтажных штреков или ортов, транспортных штреков и заездов с выпуском отбитой массы через торцы заездов, отличающийся тем, что заезды проходят на полную высоту и полным сечением из транспортного штрека, но до начала выпуска верхнюю часть торцов заездов перекрывают щитами или перекладинами до высоты h торцевой части выпускной выработки, выпуск руды после отбойки осуществляют через нижние части торцов заездов, при этом ширину сечения торцов заезда увеличивают с

d0=H(Ctgβ-Ctgα)-a, м

до

d' 0=h(Ctgβ-Ctgα)+a, м

а длину заезда уменьшают с длины L, м, до

L-(H-h)Ctgα, м,

где H и h - высота основной и торцевой частей выпускной выработки, м;

а - глубина забора ковша погрузочной машины, м;

α и β - углы естественного откоса выпускаемой рудной массы и образующей постели, град.