Четырехлинейный гидрораспределитель с плоским поворотным золотником

Иллюстрации

Показать всеГидрораспределитель предназначен для установки в гидроприводы с ручным или механическим управлением. В гидрораспределителе охватывающий плоский золотник рычаг-лопасть, разобщающий внутренний объем гидрораспределителя на две полости, выполнен за одно целое с управляющим валом, а высота опорного кольца и высота рычага-лопасти, которые удовлетворяют уплотняющим условиям разобщения внутренних полостей гидрораспределителя по всему периметру рычага-лопасти, выполнены в соответствии с соотношением: Н/h=1,1...1,27, где: Н - высота опорного кольца, мм, h - высота рычага-лопасти, мм, причем рычаг-лопасть в исходное положение внутри опорного кольца между прижимной и распределительной плитами установлен асимметрично с образованием уплотнительных щелей, меньших со стороны распределительной плиты. Технический результат - повышение надежности, долговечности и технологичности изготовления. 2 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к гидроавтоматике, в частности к гидрораспределителям с плоским поворотным золотником, применяемым в гидроприводах с ручным управлением, например, в гидромеханических рулевых приводах следящих систем управления летательных аппаратов.

Известен гидрораспределитель, содержащий распределительную плиту с дросселирующим сливным отверстием, опорное кольцо, прижимную плиту, поворотный плоский золотник, охватываемый рычагом, закрепленным на управляющем валу и разделяющим внутренний объем гидрораспределителя на две полости. На рычаге управляющего вала в районе сливных кромок золотника выполнен фасонный профиль, отклоняющий сливную струю и компенсирующий гидродинамические силы на золотнике (см. статью Ружицкий Е.Н. и др. Обеспечение устойчивости и гидродинамической разгрузки плоских золотников распределительных устройств большой мощности, журнал "Авиационная промышленность" №10, 1974 г., с.30).

Недостатком этого гидрораспределителя является сложность изготовления фасонного профиля, а также недостаточная эффективность компенсации гидродинамических сил.

Наиболее близкими аналогами и прототипами к заявляемому изобретению являются известные из патентной литературы устройства по АС SU 577303, кл. F 01 L 5/02, 25.10.77 г. и патенту RU 2219353, С2 7F 01 L 7/06, F 15 B 13/02, 20.12.2003 г., бюл. №35, которые содержат максимальное количество сходных с заявляемым гидрораспределителем признаков, а именно: все гидрораспределители четырехлинейные, каждый из них содержит корпус, опорное кольцо, прижимную плиту, распределительную плиту с напорным, двумя дросселирующими сливными и двумя коммуникационными каналами и на торце которой образованы два симметрично расположенных дросселирующих рабочих окна, поворотный плоский золотник, выполненный в виде полой втулки с центрирующим кольцевым выступом на наружной цилиндрической поверхности и установленный с возможностью одновременного контакта своими торцовыми поверхностями с плоскостями прижимной и распределительной плит, с перекрытием у последней ее дугообразных или прямоугольных рабочих окон, охватывающий золотник рычаг, закрепленный на управляющем валу и разделяющий внутренний объем гидрораспределителя на две полости, при этом рычаг выполнен в виде лопасти, образующей уплотнительные щели по периметру с опорным кольцом, а по торцу - с распределительной и прижимной плитами для разобщения указанных полостей, каждая из которых сообщена с соответствующим сливным дросселирующим отверстием распределительной плиты.

В известных гидрораспределителях конструктивно проще решен вопрос повышения эффективности компенсации гидродинамических сил и улучшения характеристик управляющего момента по ходу золотника путем выполнения в распределительной плите дросселирующих сливных отверстий и конструктивного исполнения рычага, охватывающего золотник, в виде лопасти, образующей уплотнительные щели (зазоры) по периметру с опорным кольцом, распределительной и прижимной плитами.

Однако общим недостатком известных решений и рассмотренных конструкций гидрораспределителей является недостаточная надежность и возможность возникновения отказа или полной потери работоспособности гидрораспределителей, особенно при использовании их в гидроприводах или рулевых системах большой мощности с высокими скоростями движения исполнительных выходных звеньев.

Причины, способствующие этому, - связанные между собой конструктивные и технологические недостатки гидрораспределителей-прототипов, а также специфика работ гидрораспределителей при применении их в составе указанных выше гидроприводов систем управления летательных аппаратов.

К конструктивным и технологическим недостаткам следует отнести трудности в обеспечении точности осевой и симметричной установки рычага-лопасти управляющего вала во внутреннем пространстве опорного кольца из-за малых и жестко ограниченных размеров уплотнительных щелей, образованных по рычагу-лопасти, которые по своей величине не превышают (6...8,5)% от высоты опорного кольца.

При существующей высоте опорного кольца (Н), равной 8 мм, высота рычага-лопасти (h) составляет не менее 7,5 мм, соответственно размер уплотнительной щели (Н-h) равен 0,5 мм, а соотношение Н/h составляет 1,06. С учетом допусков на симметричность установки рычага-лопасти во внутренней полости опорного кольца минимальная уплотнительная щель может составлять 0,05 мм как на одной стороне рычага-лопасти, так и на другой его стороне.

Характерной особенностью быстродействующих следящих приводов, в частности, приводов управления высокоманевренными летательными аппаратами, является высокая приемистость и малое запаздывание при отработке командных (управляющих) сигналов.

В моменты одновременного совершения максимальной работы многими гидроприводами, встроенными в систему управления летательным аппаратом, происходит резкое падение рабочего давления в гидросистеме питания летательного аппарата часто даже до половины своего номинального значения с одновременным повышением противодавления на сливе до величины, достигающей 100 кгс/см2. В таком режиме работы летательного аппарата управляющий вал гидрораспределителя привода под действием высокого давления на сливе испытывает значительную осевую нагрузку, которая стремится сместить управляющий вал вместе с рычагом-лопастью в сторону открытой его части - хвостовика, т.е. в сторону размещения радиального шарикового подшипника и манжетного уплотнения. Одновременно при падении рабочего давления в системе нагнетания пропорционально снижается усилие поджатия прижимной плиты в гидрораспределителе к опорному кольцу.

Создается ситуация, при которой в случаях, например, износа шарикового подшипника или допущенной погрешности при сборке на величину всего 0,05 мм, рычаг-лопасть под действием высокого сливного давления аксиально перемещается на указанную выше величину и, преодолевая усилие поджатия прижимной плиты давлением рабочей жидкости, отжимает (отрывает) прижимную плиту от плоскости опорного кольца, соединяя напрямую напорную магистраль со сливом, в результате чего гидропривод полностью теряет свою работоспособность со всеми вытекающими из этого обстоятельства последствиями.

Одним из основных требований, предъявляемых к следящему гидроприводу, является обеспечение точности и чувствительности, под которыми понимают комплекс качеств, характеризующих возможность привода воспроизводить с минимальной ошибкой перемещения выходного звена по времени (быстродействие) и по пути (точность) в соответствии с заданным перемещением входного звена. Точность, чувствительность и жесткость следящей системы управления напрямую зависят от трения в узлах системы, в частности, от трения покоя золотника гидрораспределителя, которое увеличивает зону нечувствительности системы управления и может привести к значительному запаздыванию реакции органов управления на командные сигналы.

При известных условиях слежение на малых скоростях за входным сигналом будет ступенчатым и функционирование следящей системы станет прерывистым (см. книгу Т.М.Башта. Гидравлические приводы летательных аппаратов, Москва, 1967 г, с.342).

Применяемая в гидрораспределителях-прототипах конструкция плоского золотника характеризуется значительными силами трения покоя, что обусловлено наличием на обоих его рабочих торцах достаточно больших контактных площадей с поверхностями прижимной и распределительной плит, а также облитерацией его рабочих зазоров адсорбированными на поверхности золотника полярными молекулами рабочей жидкости, при которой происходит частичное или полное сцепление контактирующих между собой поверхностей деталей золотникового устройства.

Кроме этого, эолотники гидрораспределителей-прототипов не уравновешены от сил давления рабочей жидкости в напорных и сливных линиях при открытии ими рабочих окон распределительных плит, в результате чего возникают силы и моменты, смещающие золотники в сторону прижимной плиты, создавая при этом дополнительное трение.

Технической задачей предлагаемого изобретения является создание наиболее надежных дросселирующих гидрораспределителей с улучшенными эксплуатационно-техническими показателями и реализация возможности их гарантированного применения в гидроприводах систем управления летательных аппаратов с большой выходной мощностью и высокими скоростями выходных силовых звеньев путем увеличения размеров уплотнительных щелей по рычагу-лопасти до оптимально технологических значений, в максимальной степени сохраняющих как простоту конструкции, так и способ эффективного поддержания компенсации гидродинамических сил, применяющиеся в отечественных гидрораспределителях-прототипах.

Другой технической задачей является максимальная минимизация контактной поверхности золотника и введение в его конструкцию устройств гидравлической разгрузки.

Поставленная задача решается тем, что в четырехлинейном гидрораспределителе с плоским поворотным золотником, содержащем корпус, опорное кольцо, прижимную плиту, распределительную плиту (основание) с напорным, двумя дросселирующими сливными и двумя коммуникационными каналами и на торце которой образованы два симметрично расположенных дросселирующих рабочих окна, поворотный плоский золотник, выполненный в виде полой втулки с центрирующим кольцевым выступом на наружной цилиндрической поверхности и установленный с возможностью одновременного контакта своими торцовыми поверхностями с плоскостями прижимной и распределительной плит с перекрытием у последней ее дугообразных или прямоугольных рабочих окон, охватывающий золотник рычаг, закрепленный на управляющем валу и разделяющий внутренний объем гидрораспределителя на две полости, при этом рычаг выполнен в виде лопасти, образующей уплотнительные щели (зазоры) по периметру с опорным кольцом, а по торцу - с распределительной и прижимной плитами для разобщения указанных полостей, каждая из которых сообщена с соответствующим сливным дросселирующим отверстием распределительной плиты, согласно изобретению охватывающий плоский золотник рычаг-лопасть, разобщающий внутренний объем гидрораспределителя на две полости, выполнен за одно целое с управляющим валом, при этом высота опорного кольца и высота рычага-лопасти, которые удовлетворяют уплотняющим условиям разобщения внутренних полостей гидрораспределителя по всему периметру рычага-лопасти, выполнены в соответствии с соотношением:

H/h=1,1...1,27, где:

Н - высота опорного кольца, мм,

h - высота рычага-лопасти, мм,

причем рычаг-лопасть в исходное положение относительно внутренней поверхности опорного кольца установлен симметрично с образованием одинаковых зазоров (уплотнительных щелей), а между прижимной и распределительной плитами - асимметрично относительно центрального положения - ширина уплотняющей щели (S) между одним торцом рычага-лопасти и торцом распределительной плиты меньше ширины уплотняющей щели (S1) между другим торцом рычага-лопасти и прижимной плиты и составляют приблизительно величины, определяемые зависимостями:

S=(H-h)/3,

S1=2(R-h)/3,

при этом площадь проходного сечения сливного дросселирующего отверстия в распределительной плите для каждой разобщенной полости внутреннего объема гидрораспределителя не превышает площади уплотнительных щелей по периметру рычага-лопасти по опорному кольцу и торцам, обращенным к распределительной и прижимной плитам, а на противоположных торцовых поверхностях плоского золотника, симметрично его оси, с опозитным расположением образованы разгрузочные дугообразные выемки (полости) и углубления одинаковой высоты с формированием на торцах золотника концентрично расположенных отсечных рабочих кромок и уплотняющих перегородок (перемычек), причем разгрузочные выемки сформированы в зонах, обращенных в сторону расположения рабочих окон распределительной плиты с возможностью сообщения между собой осевыми каналами, причем дугообразные углубления образованы в плоскости, перпендикулярной плоскости расположения рабочих окон распределительной плиты, при этом поверхности углублений выполнены открытыми с возможностью сообщения с внутренним объемом гидрораспределителя, кроме этого, поверхности торцов распределительной и прижимной плит, контактирующие с торцовыми рабочими поверхностями плоского золотника и опорного кольца, подвергнуты суперфинишной обработке.

Выполнение рычага-лопасти, разделяющего внутренний объем гидрораспределителя на две полости, заодно целое с управляющим валом повышает жесткость этих двух деталей, улучшает условия работы золотника и повышает в целом чувствительность и точность следящей системы управления.

Исследования и опытная эксплуатация гидрораспределителей, выполненных в соответствии с предложенными отличительными признаками, показали, что при увеличении уплотнительных щелей по рычагу-лопасти управляющего вала с соотношения H/h=1,06...1,08 (как в гидрораспределителях - прототипах) до величины H/h=1,1...1,27 эффективность способа поддерживания компенсации гидродинамических сил сохраняется. Путем подбора площадей дросселирующих сливных отверстий в распределительной плите, которые не должны превышать площади уплотнительных щелей по периметру рычага-лопасти, достигается необходимая степень компенсации гидродинамических сил.

Это позволяет в одном случае повысить технологичность проведения сборочных работ и снизить вероятность допускаемых при этом ошибок, а в другом - осуществить перевод работы рычага-лопасти гидрораспределителя с уплотнительной щелью, меньшей со стороны распределительной плиты и большей со стороны прижимной плиты, т.е. с примерной зависимостью S=(Н-h)/3. Это обеспечивает гарантированный запас по осевому перемещению управляющего вала (рычага-лопасти) под воздействием аксиальной нагрузки в сторону открытой его части (хвостовика) по мере эксплуатационного износа колец опорного радиального шарикоподшипника, чем исключается недопустимый отжим прижимной плиты от опорного кольца и вероятность возникновения отказа гидрораспределителя.

Сведение контактных уплотнительных поверхностей на обоих торцах золотника до минимума и образование на этих торцах в зонах размещения рабочих окон распределительной плиты разгрузочных дугообразных выемок позволило обеспечить минимальное статическое трение покоя и движения (перемещения) золотника.

Перечисленные отличительные признаки предлагаемого изобретения повышают эксплуатационную надежность гидрораспределителя и сохраняют его выходные параметры в течение всего периода эксплуатации в составе гидропривода на всех режимах работы, включая и экстремальные условия применения на объекте. Сущность предлагаемого изобретения поясняется чертежами, где:

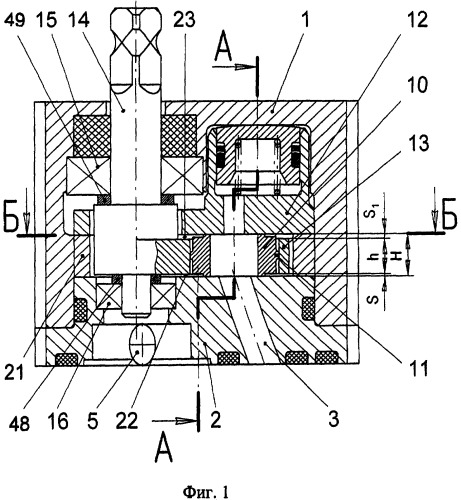

На фиг.1 представлен общий вид, разрез четырехлинейного гидрораспределителя с плоским поворотным золотником.

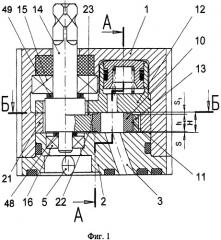

На фиг.2 - разрез А-А на фиг.1.

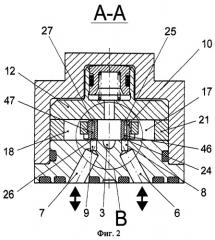

На фиг.3 - разрез Б-Б на фиг.1.

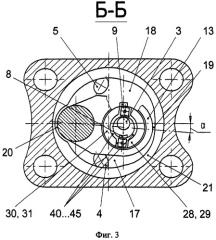

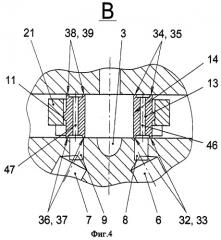

На фиг.4 - место В на фиг.2.

Четырехлинейный гидрораспределитель с плоским поворотным золотником состоит из корпуса 1 (фиг.1), в цилиндрической расточке которого установлена распределительная плита 2 с напорным 3, двумя дросселирующими сливными 4, 5 (фиг.3) и двумя коммуникационными 6 и 7 (фиг.2) каналами, и на торце которой образованы два симметрично расположенных дросселирующих рабочих окна 8 и 9 (фиг.2), поворотного плоского золотника 10 (фиг.1) выполненного в виде полой втулки с центрирующим кольцевым выступом 11 и установленного с возможностью одновременного контакта своими торцевыми поверхностями с плоскостями прижимной 12 и распределительной 2 плитами с перекрытием у последней ее дугообразных рабочих окон 8 и 9 (фиг.2, 4). Плоский золотник 10 охватывается рычагом-лопастью 13 (фиг.1), выполненным за одно целое с управляющим валом 14, имеющим возможность совершать повороты относительно опорных шарикоподшипников 15 и 16, установленных в корпусе 1 и распределительной плите 2 соответственно.

Рычаг 13, разделяющий внутренний объем гидрораспределителя на две полости 17 и 18 (фиг.2, 3), выполнен в виде лопасти, образующей уплотнительные щели 19, 20 (фиг.3) по периметру с опорным кольцом 21 и 22, 23 (фиг.1) между распределительной 2 и прижимной 12 плитами для разобщения внутренних полостей 17 и 18 (фиг.2), каждая из которых сообщена с дросселирующими сливными отверстиями 4 и 5 (фиг.3) распределительной плиты 2.

Уплотнительные щели 19 и 20 (фиг.3) между рычагом-лопастью 13, управляющим валом 14 (фиг.1) и опорным кольцом 21 выполнены равными, а между рычагом 13 и прижимной плитой 12 и между рычагом 13 и распределительной плитой 2 - не равными. Ширина уплотняющей щели "S" (фиг.1) между одним торцом рычага-лопасти 13 и торцом распределительной плиты 2 меньше ширины уплотняющей щели "S1" между другим торцом рычага-лопасти 13 и торцом прижимной плиты 12 и составляет приблизительную величину S=(Н-h)/3, что обеспечивается установкой регулировочных шайб.

Площадь проходного сечения каждого дросселирующего сливного отверстия 4 или 5, отводящих рабочую среду из разобщенных полостей 17 и 18, не превышает площади образованных уплотнительных щелей S, S1, 19 и 20 по контуру рычага-лопасти 13 (фиг.1, 3).

На противоположных торцовых поверхностях плоского золотника 10 симметрично его оси с оппозитным расположением образованы разгрузочные дугообразные выемки или полости 24...27 (фиг.2) и углубления 28...31 (фиг.3) одинаковой высоты с формированием на торцах золотника 10 концентрично расположенных отсеченных рабочих кромок 32...39 (фиг.4) и уплотняющих перегородок или перемычек 40...45 (фиг.3). Разгрузочные выемки 24...27 сформированы в зонах, обращенных в сторону расположения рабочих окон 8 и 9 распределительной плиты 2 с возможностью сообщения между собой осевыми каналами 46, 47 (фиг.2,4). Необходимое соотношение уплотняющих щелей "S" и "S1" обеспечивается подбором и установкой регулировочных шайб 48 и 49 (фиг.1).

Дугообразные углубления 28...31 образованы в полости, перпендикулярной плоскости расположения рабочих окон 8 и 9 (фиг.3) распределительной плиты 2 (фиг.1), при этом поверхности углублений 28...31 выполнены открытыми с возможностью сообщения с внутренним объемом гидрораспределителя.

Гидрораспределитель работает следующим образом (см. фиг.1):

При повороте управляющего вала 14 из нейтрального положения в положение, показанное на фиг.4, плоский золотник 10 открывает в распределительной плите 2 окна 8 и 9 (фиг.3), Поток рабочей жидкости из канала нагнетания 3 проходит через золотник 10, окно 8 и полостной канал 6 (фиг.2, 3) в гидродвигатель.

Из гидродвигателя поток рабочей жидкости проходит через полостной канал 7 и окно 9 попадает в соответствующую разобщенную полость 18 гидрораспределителя и с сопротивлением вытекает через дросселирующее сливное отверстие 5. Часть потока через уплотнительные щели 19 и 20 (фиг.3), расположенные по периметру внутренних поверхностей опорного кольца 21, и уплотнительные щели "S" и "S1" между рычагом 12 и плитами 2 и 12 (фиг.1) протекает в соседнюю полость 17 гидрораспределителя.

Перепад давления между полостями 17 и 18 гидрораспределителя, обусловленный сопротивлением дросселирующего отверстия 5, создает на рычаге 13 момент, направленный на открытие распределительных окон 8 и 9, т.е. против действия гидродинамических сил на золотнике и компенсирующий эти силы.

Путем увеличения уплотнительных щелей по рычагу-лопасти 13 до соотношений H/h=1,1...1,27 и выполнения уплотнительной щели "S" по рычагу-лопасти 13 со стороны распределительной плиты 2 меньше, чем со стороны прижимной плиты 12, путем установки регулировочных шайб 48 и 49 гарантируется запас по осевому перемещению рычага-лопасти 13 вместе с управляющим валом 14 в сторону его открытого хвостовика в случаях длительно воздействующих аксиальных нагрузок и наличия износа колец опорного шарикоподшипники 15. Это исключает вероятность отжима прижимной плиты 12 от опорного кольца 21 (фиг.2) и сохраняет работоспособность гидрораспределителя при экстремальных условиях эксплуатации в составе гидропривода системы управления летательного аппарата, что и подтверждается проведенными натурными испытаниями.

Таким образом, как видно из вышеописанного, именно заявленная совокупность существенных конструктивных признаков предлагаемого изобретения позволяет обеспечить технический результат, заключающийся в расширении функциональных возможностей, повышении эксплуатационной надежности, долговечности, технологичности сборки и качества проведения ремонтно-восстановительных работ четырехлинейного гидрораспределителя с плоским поворотным золотником.

1. Четырехлинейный гидрораспределитель с плоским поворотным золотником, содержащий корпус, опорное кольцо, прижимную плиту, распределительную плиту (основание) с напорным, двумя дросселирующими сливными и двумя коммуникационными каналами, на торце которой образованы два симметрично расположенных дросселирующих рабочих окна, поворотный плоский золотник, выполненный в виде полой втулки с центрирующим кольцевым выступом на наружной цилиндрической поверхности и установленный с возможностью одновременного контакта своими торцовыми поверхностями с плоскостями прижимной и распределительной плит с перекрытием у последней ее дугообразных или прямоугольных рабочих окон, охватывающий золотник рычаг, закрепленный на управляющем валу и разделяющий внутренний объем гидрораспределителя на две полости, при этом рычаг выполнен в виде лопасти, образующей уплотнительные щели (зазоры) по периметру с опорным кольцом, а по торцу - с распределительной и прижимной плитами для разобщения указанных полостей, каждая из которых сообщена с соответствующим сливным дросселирующим отверстием распределительной плиты, отличающийся тем, что охватывающий плоский золотник рычаг-лопасть, разобщающий внутренний объем гидрораспределителя на две полости, выполнен за одно целое с управляющим валом, при этом высота опорного кольца и высота рычага-лопасти, которые удовлетворяют уплотняющим условиям разобщения внутренних полостей гидрораспределителя по всему периметру рычага-лопасти, выполнены в соответствии с соотношением

H/h=1,1÷1,27,

где

Н - высота опорного кольца, мм;

h - высота рычага-лопасти, мм,

причем рычаг-лопасть в исходное положение относительно внутренней поверхности опорного кольца установлен симметрично с образованием одинаковых зазоров (уплотнительных щелей), а между прижимной и распределительной плитами - асимметрично относительно центрального положения, ширина уплотняющей щели (S) между одним торцом рычага-лопасти и торцом распределительной плиты меньше ширины уплотняющей щели (S1) между другим торцом рычага-лопасти и прижимной плиты и составляют приблизительно величины, определяемые зависимостями:

S=(H-h)/3 и S1=2(H-h)/3,

при этом площадь проходного сечения сливного дросселирующего отверстия в распределительной плите для каждой разобщенной полости внутреннего объема гидрораспределителя не превышает площади уплотнительных щелей по периметру рычага-лопасти по опорному кольцу и торцам, обращенным к распределительной и прижимной плитам.

2. Четырехлинейный гидрораспределитель по п.1, отличающийся тем, что на противоположных торцовых поверхностях плоского золотника симметрично его оси с оппозитным расположением образованы разгрузочные дугообразные выемки (полости) и углубления одинаковой высоты с формированием на торцах золотника концентрично расположенных отсечных рабочих кромок и уплотняющих перегородок (перемычек), причем разгрузочные выемки сформированы в зонах, обращенных в сторону расположения рабочих окон распределительной плиты с возможностью сообщения между собой осевыми каналами, а дугообразные углубления образованы в плоскости, перпендикулярной плоскости расположения рабочих окон распределительной плиты, при этом поверхности углублений выполнены открытыми с возможностью сообщения с внутренним объемом гидрораспределителя.

3. Четырехлинейный гидрораспределитель по п.1, отличающийся тем, что поверхности торцов распределительной и прижимной плит, контактирующие с торцовыми рабочими поверхностями плоского золотника и опорного кольца, подвергнуты суперфинишной обработке.