Подшипниковый узел

Иллюстрации

Показать всеИзобретение относится к области машиностроения, в частности к узлу горизонтального шарнира втулки несущего винта вертолета, изготовленной из титана или титанового сплава. Подшипниковый узел содержит корпус, закрепленную в нем и зафиксированную от проворота втулку с фланцами, подшипник качения и крышки, контактирующие упорным торцом с торцом наружного кольца подшипника. Оба фланца втулки выполнены как наружные L-образного профиля с внутренней резьбой на горизонтальных элементах, контактирующей с наружной резьбой крышки, причем втулка выполнена из двух половин, сваренных между собой встык в плоскости, перпендикулярной ее оси. Корпус в зоне сварного шва, контактирующей с втулкой, снабжен кольцевой выемкой, охватывающей втулку по окружности. Технический результат - увеличение надежности и технологичности производства. 2 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к машиностроению, а именно к шарнирным узлам ответственных агрегатов, например к узлу горизонтального шарнира втулки несущего винта вертолета, изготовленной из титана или титанового сплава.

Известны различные подшипниковые узлы, включающие корпус, закрепленную в нем и зафиксированную от проворота втулку, подшипник качения и крышку, контактирующую с торцом наружного кольца подшипника (см., например, патент Германии №4113528, F 16 C 35/077, 1992). Наружная поверхность втулки такого подшипника снабжена острыми ребрами, расположенными по винтовой линии, для ввинчивания втулки в корпус.

Недостатком таких подшипниковых узлов является их непригодность для установки в корпусах, изготовленных из титана, поскольку при ввинчивании втулки в корпус подвергается травмированию, что недопустимо для титановых корпусов.

Наиболее близким к предлагаемому устройству является подшипниковый узел, содержащий корпус, закрепленную в нем и зафиксированную от проворота втулку с фланцами, подшипник качения и крышку, контактирующую своим упорным торцом с торцом наружного кольца подшипника (патент РФ №2087767, F 16 C 35/077, 1997).

Недостатком этого подшипникового узла является предусмотренное конструкцией крепление крышки к корпусу на болтах, требующее высверливания в корпусе резьбовых отверстий под эти болты, что также недопустимо для титановых корпусов.

Техническим результатом предлагаемого изобретения является создание такого подшипникового узла, при установке и закреплении которого в корпусе последний не подвергается никакому травмированию, также не требуется делать в нем никаких сверлений, что вполне согласуется с техническими условиями применения титановых деталей в конструкциях.

Это достигается тем, что в подшипниковом узле, содержащем корпус, закрепленную в нем и зафиксированную от проворота втулку с фланцами, подшипник качения и крышки, контактирующие упорным торцом с торцом наружного кольца подшипника, оба фланца втулки выполнены наружными L-образного профиля с внутренней резьбой на их горизонтальных элементах. Указанная резьба контактирует с наружной резьбой крышки, причем втулка выполнена из двух половин, сваренных между собой встык в плоскости, перпендикулярной ее оси. Кроме того, в корпусе в зоне сварного шва, контактирующей с втулкой, выполнена кольцевая выемка, охватывающая втулку по окружности, а торцы фланцев втулки выполнены заподлицо с корпусом. При этом на каждом из указанных торцов с наружной стороны выполнена выточка L-образного профиля, в которой установлена эластичная диафрагма U-образного профиля с козырьком, закрывающим зазор между корпусом и втулкой.

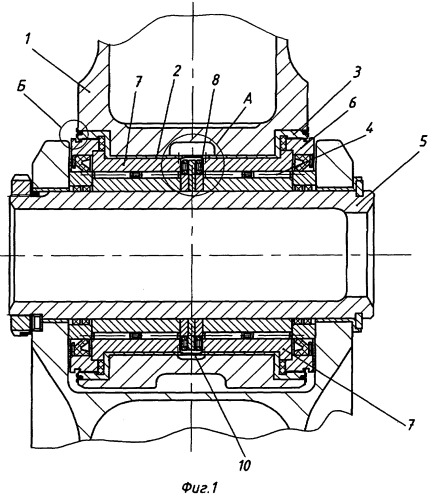

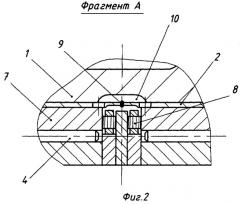

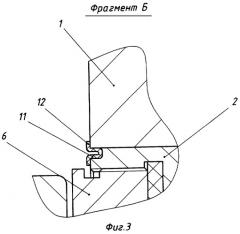

На фиг.1 показан общий вид подшипникового узла, на фиг.2 - фрагмент А зоны сварного шва втулки в увеличенном масштабе, на фиг.3 - фрагмент Б торца фланца втулки в увеличенном масштабе.

Подшипниковый узел (фиг.1) содержит корпус 1, закрепленную в нем втулку 2 с фланцами 3, которая зафиксирована от проворота путем создания соответствующего натяга между корпусом и втулкой, подшипник качения 4, установленный на пальце 5, и крышки 6, контактирующие своим упорным торцом с торцом наружного кольца 7 подшипника. В приведенном на чертежах варианте конструкции подшипник качения 4 выполнен составным, состоящим из двух радиальных игольчатых подшипников и двух упорных роликовых подшипников 8.

В соответствии с целью изобретения оба фланца 3 втулки 2 выполнены как наружные L-образного профиля в сечении. При этом горизонтальный элемент каждого из фланцев 3 снабжен внутренней резьбой, контактирующей с наружной резьбой крышки 6, причем втулка 2 выполнена из двух половин, сваренных между собой встык в плоскости, перпендикулярной ее оси (сварной шов обозначен позицией 9 на фиг.2). Корпус 1 в зоне сварного шва 9, контактирующей с втулкой 2, снабжен кольцевой выемкой 10, охватывающей втулку по окружности. Указанная кольцевая выемка может быть либо технологической для обеспечения аргонодуговой сварки втулки, либо конструктивной, как в представленном здесь варианте изобретения, для подачи смазки к подшипнику 4, но используемой в качестве технологической при сварке втулки.

Торцы фланцев втулки 2 (фиг.3) выполнены заподлицо с корпусом 1, при этом на каждом из них с наружной стороны выполнена выточка L-образного профиля, в которой установлена эластичная диафрагма 11 U-образного профиля с козырьком 12, закрывающим зазор между корпусом 1 и втулкой 2.

Сборка и работа подшипникового узла происходят следующим образом.

Корпус 1 разогревают, а половины втулки 2 охлаждают до заданных температур с тем, чтобы указанные половины втулки свободно вошли в отверстие корпуса. По достижении одинаковой температуры обе половины втулки оказываются зафиксированными в корпусе за счет натяга. Затем втулку сваривают по стыку, образованному ее двумя половинами. Предпочтительна аргонодуговая сварка с использованием выемки 10 для подачи аргона в зону сварки. Затем один из игольчатых подшипников запрессовывают во втулку 2 до упора буртика наружной обоймы подшипника в торец втулки, со второго конца втулки запрессовывают в нее роликовые подшипники и второй игольчатый подшипник также до упора буртика наружной обоймы подшипника в торец втулки. Подшипник фиксируют крышками 6, ввинчивая их во фланцы 3 втулки 2. Затем в L-образные выточки на торцах фланцев 3 вклеивают диафрагмы 11. Палец 5 устанавливают при сборке всего узла шарнира с помощью специального приспособления.

При работе подшипникового узла провороту втулки 2 относительно корпуса 1 препятствуют натяг расчетной величины, с которым втулка установлена в корпусе, и силы трения между наружными поверхностями фланцев 3 и корпусом. Подача смазки к подшипнику осуществляется через выемку кольцевую 10.

Таким образом, предлагаемый подшипниковый узел обеспечивает повышение надежности изделия за счет ликвидации каких-либо фиксирующих элементов, травмирующих титановый корпус узла и вызывающих концентрацию напряжений. Применяемая в подшипниковом узле сварная втулка, называемая "жертвенной", после выработки межремонтного ресурса может быть заменена новой сварной втулкой, чем значительно продлевается общий ресурс изделия.

Источники информации

1. SU 846885, 15.07.1981.

2. DE 4113528 А1, 29.10.1992.

3. RU 2087767 C1, 20.08.1997 (прототип).

1. Подшипниковый узел, содержащий корпус, закрепленную в нем и зафиксированную от проворота втулку с фланцами, подшипник качения и крышки, контактирующие упорным торцом с торцом наружного кольца подшипника, отличающийся тем, что оба фланца втулки выполнены как наружные L-образного профиля с внутренней резьбой на горизонтальных элементах, контактирующей с наружной резьбой крышки, причем втулка выполнена из двух половин, сваренных между собой встык в плоскости, перпендикулярной ее оси.

2. Подшипниковый узел по п.1, отличающийся тем, что в его корпусе выполнена кольцевая выемка, охватывающая втулку по окружности в зоне сварного шва.

3. Подшипниковый узел по п.1 или 2, отличающийся тем, что торцы фланцев упомянутой втулки выполнены заподлицо с корпусом, при этом на каждом из указанных торцов с наружной стороны выполнена выточка L-образного профиля, в которой установлена эластичная диафрагма U-образного профиля с козырьком, закрывающим зазор между корпусом и втулкой.