Насадок шестеренко

Иллюстрации

Показать всеИзобретение относится к технике диспергирования газожидкостной смеси для различных областей техники, а также может быть использовано в качестве стерилизатора воздуха и в других областях техники. Задачей изобретения является получение высокодисперсной газожидкостной смеси и расширение области применения. Поставленная задача достигается тем, что насадок содержит основные сопла, соединенные между собой герметично, критические сечения которых не меньше критического сечения первого основного сопла по ходу движения газа или жидкости, или газожидкостной смеси. Перед первым основным соплом герметично с ним установлено не менее одного дополнительного сопла, у которого критическое сечение не меньше критического сечения первого основного сопла. Технический эффект заключается в том, что создаются условия интенсивного разрыва пленок жидкой фракции и мгновенного испарения в виброволновом кавитационном пространстве с многократной мгновенной конденсацией и испарением, приводящие газожидкостную смесь в поток устойчивого высокодисперсного продукта. Технический эффект заключается также в том, что условия мгновенного испарения и кавитационных вибраций с экспозицией во времени разрушают защитную оболочку патогенных макроорганизмов, стерилизуют воздух и тем самым расширяют диапазон применения насадка. Технический эффект заключается также в том, что высокодисперсный продукт в насадке разгоняется до сверхзвуковой скорости, направленную кинетическую энергию которой можно использовать в различных областях техники, например, в качестве полирующего, грунторазмывочного, струйно-реактивного и других устройств, тем самым расширяя диапазон применения насадка. Технический эффект заключается также в том, что при сочетании обходного трубопровода, эжекторов, компрессоров и вакуумных насосов можно получить многоступенчатую систему из насадков, прогоняющих сырую нефть в режиме кавитации и вакуумного закипания на значительные расстояния и получить холодный крекинг, т.е. разрушение больших молекул на мелкие, повысив этим количество и процент легких фракций и бензина, получаемых с единицы объема сырой нефти при последующей ее обработке в ректификационной колонне. При нагреве в теплообменнике и подаче пара через коллектор можно усилить крекинг в насадке или в каскаде насадков. Технический эффект заключается в том, что при наличии одного компрессора можно транспортировать газ на большие расстояния при повторном возбуждении насадков, причем насадки могут быть с небольшой разницей в критическом наименьшем сечении, т.к. за счет обходного трубопровода эта разница устраняется, что дает экономию из-за сокращения компрессоров в трубопроводе и потреблении ими электроэнергии. Технический эффект заключается в том, что при закольцованности насадков получается установка холодного крекинга с широким диапазоном регулировки технологических возможностей, что расширяет возможности нефтеперерабатывающих производств и расширяет область применения насадков. Технический эффект заключается также в том, что усиливается за счет дополнительных сопл и количества насадков кавитационное испарение жидкости при переходе ее энергии в кинетическую, тем самым разрушая химические связи крупных молекул жидкости и физические связи пленок и оболочек и давая дополнительную энергию разгоняющемуся потоку, что также расширяет область применения насадков. 18 з.п. ф-лы, 11 ил.

Реферат

Изобретение относится к технике диспергирования газожидкостной смеси для различных областей техники, а также может быть использовано в качестве стерилизатора воздуха и в других областях техники.

Прототип

Известны «Способ и устройство Шестеренко эжекторного разгона газа с получением энергии из вакуума» по международной заявке PCT/RU 02/0039, опубликованной 27 марта 2003 года (номер международной публикации WO 03.025 379 А1), включающей в себя:

1. Способ разгона газа с получением энергии, состоящий в том, что под действием источника принудительного прокачивания в сверхзвуковом эжекторном режиме потоком газа вакуумируют полость, в которой используют возникший в результате эжекции полости перепад давления в разгонной части эжектора и доразгоняют поток газа до больших скоростей и увеличивают этим эффект эжекции и вакуумирования полости и продолжают вазимное увеличение вакуумирования полости и ускорения потока газа до максимальных возможных пределов, отличающийся тем, что дополнительно полученную в результате ускорения потока газа кинетическую энергию отводят из полости с потоком газа через выводящую часть эжектора.

2. Способ по пункту 1, отличающийся тем, что после создания внутри полости устойчивого разрежения источник принудительного прокачивания газа устраняют от последующего процесса прокачивания и разгона газа, что осуществляют в эжекторном режиме самовакуумирования полости.

3. Способы по пунктам 1 и 2, отличающиеся тем, что источником принудительного прокачивания газа создают или в полости или в последовательно размещенных полостях дозвуковую скорость потока газа, которым в эжекторном дозвуковом режиме вакуумируют или полость, или полости и который вакуумом или этой полости или этих полостей сначала разоняют до скорости звука, а затем до сверхзвуковых скоростей.

4. Способ по пунктам 1, 2 и 3, отличающийся тем, что оптимизируют эффект эжекции и разгона газа за счет изменения или расстояния между критическими сечениями или изменения геометрии внутри эжектора, или изменения площади критических сечений или их сочетания.

5. Устройство для осуществления способа по пунктам 1 и 2 содержит сверхзвуковые сопла, герметично соединенные между собой, причем критическое сечение каждого сверхзвукового сопла не меньше критического сечения первого по ходу движения газа сверхзвукового сопла.

6. Устройство по пункту 5, отличающееся тем, что не менее чем одно сопло или жестко или с возможностью осевого перемещения введено коаксиально в последующее по ходу движения сопло с образованием полости и выполнено в виде сверхзвукового сопла, или в виде трубки Вентури, или в виде их комбинации, или в виде расширяющего сопла, при этом полость (полости) или являются автономно-герметичной или не менее чем одна полость сообщена через устройство перекрытия или с окружающей средой или с труборесивером (емкостями), который сообщен через устройство перекрытия или с источником принудительного прокачивания газа (разрежения), или с окружающей средой или с тем и другим.

7. Устройство по пунктам 5 и 6, отличающееся тем, что или входное или выходное или входное и выходное сечение (сечения) устройство установлено (установлены) в резервуаре (резервуарах), который сообщен магистралью с источником принудительного прокачивания газа, при этом магистраль снабжена устройством перекрытия магистрали, а резервуар снабжен или отверстием или сужающимся соплом или сверхзвуковым соплом, или патрубком, который в свою очередь снабжен устройством перекрытия и имеет критическое сечение не меньше первого по ходу газа сопла устройства, причем устройство перекрытия сообщено либо с окружающей средой либо с газопроводом закольцовывания газовых потоков установки.

8. Устройство по пункту 7, отличающееся тем, что магистраль, соединяющая резервуар с источником принудительного прокачивания (разрежения) газа снабжена не менее чем одним дополнительным устройством, причем каждое последующее по ходу газа дополнительное устройство меньше предыдущего, а первое по ходу газа сопло каждого последующего устройство сообщено с магистралью каждого предыдущего устройства.

9. Устройство по пунктам 5 и 6, отличающееся тем, что в первом по ходу движения газа сопле негерметично и коаксиально или жестко, или с возможностью осевого передвижения установлено или дозвуковое, или сверхзвуковое возбуждающее сопло, сообщенное с источником повышенного давления через газовод, или не менее чем однократно возбуждающее сопло выполнено в виде устройства по пункту или 6 или 9, но меньшего размера по сравнению с каждым последующим по ходу движения газа устройством.

10. Устройство по пунктам 5, 6, 7, 8, 9, отличающееся тем, что не менее чем одно сопло выполнено с возможностью изменения или критического сечения сопла, или угла наклона образующих сопла по отношению к направлению движения потока газа или их сочетания.

Недостатком прототипа является неиспользование его в качестве диспергатора и стерилизатора воздуха.

Аналог 1

Известно авторское свидетельство СССР №1426642, дополнительное к №1422248, в котором насадок, состоящий из сверхзвуковых сопл, соединенных между собой герметично, и снабжено по меньшей мере одним дополнительным соплом, критическое сечение которого выбрано меньшим критического сечения предыдущего по ходу движения газа сопла, но не меньшим критического сечения первого сверхзвукового сопла. У аналога недостаток в том, что он не используется в качестве диспергатора и стерилизатора воздуха.

Аналог 2

Известно авторское свидетельство СССР №1242248, в котором насадок, содержащий соосно установленные сверхзвуковые сопла, критическое сечение каждого из которых не меньше критического сечения предыдущего по ходу движения аэрозоля сопла, причем сверхзвуковые сопла связаны между собой с образованием герметичного соединения.

Однако вышеуказанный аналог 2 не используется в качестве диспергатора и стерилизатора воздуха.

Аналог 3

Известны диспергаторы механические, в виде распылителей жидкостей (инжектирование), например распыление жидкого топлива в форсунках. Также известны диспергаторы, основанные на применении вибрационных методов (воздействия колебаний достаточно высокой частоты и малой амплитуды), применяемых в вибромельницах. К этой группе относятся диспергаторы, работающие в дозвуковых и ультразвуковых полях. (см. Большая Советская Энциклопедия, том 14, стр.434-436).

Известные диспергаторы не могут в процессе диспергирования придать материалу сверхзвуковую скорость, что ограничивает их применение, и не используются в качестве стерилизатора воздуха.

Целью изобретения является расширение области применения и получение высокодисперсной газожидкостной смеси.

Цель достигается тем, что:

1. Насадок, содержащий основные сопла, соединенные между собою герметично, критические сечения которых не меньше критического сечения первого основного сопла по ходу движения газа или жидкости или газожидкостной смеси, отличающийся тем, что перед первым основным соплом герметично с ним установлено не менее одного дополнительного сопла, у которого критическое сечение не меньше критического сечения первого основного сопла.

2. Насадок по пункту 1, отличающийся тем, что перед первым основным соплом и после дополнительного сопла герметично установлена камера.

3. Насадок по пунктам 1 и 2, отличающийся тем, что между или дополнительными соплами или основными соплами, кроме первого и второго основного сопла, или теми и другими соплами установлена не менее чем одна камера.

4. Насадок по пунктам 1, 2 и 3, отличающийся тем, что перед критическим сечением первого основного сопла установлено не менее одного газоотвода, сообщенного через обходной газопровод с не менее чем одним эжектором, установленным герметично с любым или дополнительным соплом, или любым другим основным соплом, или тем и другим, причем суммарная площадь критического сечения первого основного сопла и наименьшего проходного сечения или через газоотвод или через обходной газопровод или через эжектор не меньше наименьшего критического сечения дополнительного сопла.

5. Насадок по пунктам 2, 3 и 4, отличающийся тем, что перед критическими сечениями сопл установлен не менее чем один газоотвод, который сообщен с обходным газопроводом.

6. Насадок по пунктам 4 и 5, отличающийся тем, что не менее чем один газоотвод снабжен не менее чем одним клапаном давления.

7. Насадок по пунктам 4, 5 и 6, отличающийся тем, что обходной газопровод снабжен не менее чем одним устройством перекрытия.

8. Насадок по пунктам 4, 5, 6 и 7, отличающийся тем, что газопровод снабжен не менее чем одним выводящим патрубком, сообщенным через устройство перекрытия или с вакуумным насосом или с емкостью, или с тем и другим.

9. Насадок по пунктам 2, 3,4, 5, 6, 7, 8 и 9, отличающийся тем, что не менее чем одна камера снабжена коллектором подачи дополнительного газа, снабженного компрессором, который сообщен или с магистралью подачи газа или с обходным газопроводом, или с емкостью.

10. Насадок по пунктам 1, 2, 3, 4, 5, 6, 7, 8 и 9, отличающийся тем, что насадок снабжен или теплообменником или завихрителями, или источниками физических полей, или теми и другими.

11. Насадок по пунктам 4, 5, 6, 7, 8, 9 и 10, отличающийся тем, что выполнен в виде установленных подряд герметично между собою не менее чем двух насадков.

12. Насадок по пунктам 4, 5, 6, 7, 8, 9, 10 и 11, отличающийся тем, что первый и последний насадок сообщены между собою трубомагистралью, снабженной не менее чем одним устройством перекрытия.

13. Насадок по пункту 12, отличающийся тем, что трубомагистраль снабжена компрессором.

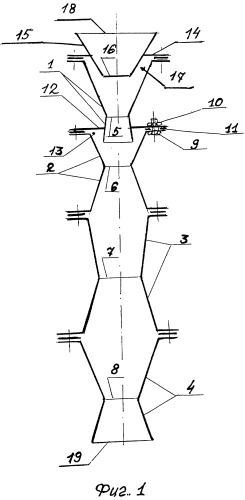

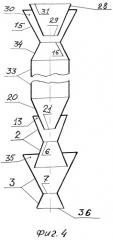

Предлагаемый насадок Шестеренке поясняется на фиг.1, 2, 3, 4, 5, 6, 7, 8, 9, 10 и 11. На фиг.1 изображен вариант устройства, состоящего из основных сопл Лаваля 1, 2, 3 и 4, которые имеют критические сечения 5, 6, 7 и 8 соответственно. Герметичное соединение между основными соплами Лаваля 1, 2, 3 и 4 осуществляется при помощи болтов 9, гаек 10 и резиновых прокладок 11. Сопло Лаваля 1 введено в сопло Лаваля 2 коаксиально и установлено при помощи плоскости 12. Между плоскостью 12 и соплами Лаваля 1 и 2 образована герметичная полость 13. Сопла Лаваля 1, 2, 3 и 4 являются основными соплами.

Критические сечения б, 7 и 8 не меньше критического сечения 5. На основном сопле Лаваля 1 при помощи плоскости 14 герметично установлено дополнительное дозвуковое сопло 15 с критическим сечением 16. Между дополнительным дозвуковым соплом 15, плоскостью 14 и основным соплом Лаваля 1 образована герметичная полость 17. Критическое сечение 16 не меньше критического сечения 5. Насадок в этом варианте имеет входное 18 и выходное 19 сечения.

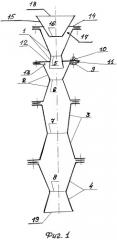

На фиг.2 изображен вариант, когда на плоскости 12 установлено сужающееся основное дозвуковое сопло 20, имеющее критическое сечение 21.

В этом варианте критические сечения 6, 7, 8 и 16 не меньше критического сечения 21.

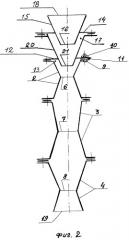

На фиг.3 изображен вариант, когда между сужающимся основным дозвуковым соплом 20 и основным соплом Лаваля 2 установлены аналогичным образом герметично с ними сужающиеся основные дозвуковые сопла 22 и 23, имеющие критические сечения 24 и 25, с образованием соответственно герметичных полостей 26 и 27. На дополнительном дозвуковом сопле 15 аналогичным образом установлено герметично с ним дополнительное сужающееся сопло 28 с критическим сечением 29. Между дополнительными сужающимися соплами 15 и 28 имеется герметичная полость 30. Критические сечения 29, 16, 24, 25 и 6 не меньше критического сечения 21. В этом варианте насадок имеет входное 31 и выходное 32 сечения.

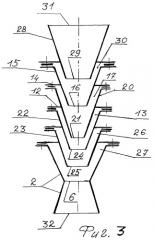

На фиг.4 изображено устройство, когда между дополнительным сужающимся соплом 15 и основным сужающимся соплом 20 установлена камера 33. Соединение между дополнительным сужающимся соплом 15 и камерой 33 осуществлено диффузором 34. Могут быть варианты, когда дополнительное сужающееся сопло 15 коаксиально входит в камеру 33 с образованием между ними дополнительной герметичной полости (на фиг. не показано).

Между основными соплами Лаваля 2 и 3 образована герметичная полость 35. Основное сопло Лаваля 3 имеет выходное сечение 36.

В этом варианте критические сечения 29, 16, 6 и 7 не меньше критического сечения 21. Там, где на фигурах не указаны места герметизации, герметизация осуществляется либо при помощи сварки либо при помощи болтов с гайками и резиновых прокладок. Возможен вариант, когда между дополнительными дозвуковыми соплами 15 и 28 герметично устанавливается камера, аналогичная камере 33 (на фиг.не показано).

На фиг.5 изображена схема применения устройства, где изображен смеситель 37, газоподающий коллектор 38, отстойник 39, один из вариантов устройства 40, трубопроводы 41, отвод 42 и накопитель твердых частиц 43, насос 44, отвод 45 газа к компрессору 46, который возвращает газ в газоподающий коллектор 47 в смеситель 48, за которым идет устройство 40, а за ним идет трубопровод 49.

На фиг.6 изображен вариант уже известных элементов, которые могут являться самостоятельным комплектом насоса, который может быть использован в различных отраслях техники для подачи газожидкостной смеси с большой скоростью.

На фиг.7 изображен вариант, когда перед критическим сечением 5 основного сопла Лаваля 1 установлен газоотвод 50, снабженный клапанами давления 51. Газоотвод 50 через обходной газопровод 52 сообщен с эжекторами 53 и 54. Эжектор 53 установлен на дополнительном сопле 28 перед критическим сечением 29. Эжектор 54 установлен на основном сопле Лаваля 3, перед критическим сечением 7. Обходной газопровод 52 сообщен с компрессором 55, который сообщен с коллектором 56. На дополнительном сопле 15 перед критическим сечением 16 установлен газоотвод 57 с клапаном давления 58. Камера 33 снабжена коллектором 59 подачи дополнительного газа, который сообщен с компрессором (на фиг.не показан), который в свою очередь может быть сообщен с обходным газопроводом или магистралью подачи газа (на фиг.не показано).

Обходной газопровод 52 снабжен устройствами перекрытия 60, 61, 62 и 63. На обходном газопроводе 52 установлен патрубок 64, снабженный устройствами перекрытия 65 и 66, (при необходимости могут быть установлены еще несколько устройство перекрытия) патрубок 64 снабжен также вакуумным насосом 67 и герметичной емкостью 68, которая может иметь отвод с устройством перекрытия.

На фиг.8 изображен вариант, когда на насадок 40 герметично установлены насадок 40а и насадок 40б. Все элементы насадка 40а имеют значок «а». Все элементы насадка 40б имеют соответственно значки «б».

Обходной трубопровод снабжен устройством перекрытия 69.

На фиг.9 показан вариант, когда насадки 40, 40а, 40аа, 40б и 40бб сообщены между собою обходным газопроводом 52.

Насадок 40аа сообщен с насадком 40bb через трубомагистраль 70, которая снабжена патрубками 71 и 72.

Трубомагистраль 70 имеет устройства перекрытия 73, 74, 75, 76, 77, 78 и 79.

Между устройствами перекрытия на участке 80 трубомагистраль 70 имеет компрессор 81.

Трубомагистраль 70 через устройства перекрытия 74 и 75 сообщена с трубопроводами 41 и 49 соответственно.

Коллектор 59бб сообщен через устройство перекрытия 82бб с компрессором 83 бб.

Аналогичное имеется и в насадках 40, 40а, 40аа и 40б с соответствующими буквенными отличиями.

На фиг.10 показан вариант, когда трубомагистраль70 и трубопроводы 41 и 49 подходят к насадкам 40б и 40а независимо от друг от друга.

На фиг.11 показан вариант насадка, когда у него в камере 33 на кронштейне 84 установлено центральное тело 85, на котором установлены лопасти 86. Также в камере 33 имеются боковые лопасти 87.

На сопле 28 установлены завихрители 88.

На камере 33 установлены волновой генератор 89 и торсионный генератор 90.

Насадок также снабжен магнитом 91 и электропроводящей обмоткой 92.

Волновой генератор 89 и торсионный генератор 90, а также магнит 91 и электропроводящая обмотка 92 установлены соответственно на кронштейнах 93, 94 и 95.

На фиг.11 условно показано, что все завихрители и источники физических волн установлены на одном насадке, но если требуют технологические задачи, то они могут быть разнесены по различным насадкам.

Предлагаемое устройство работает следующим образом.

На фиг.1 под действием давления, создаваемого компрессорами, подается газожидкостная смесь через входное сечение 18 в дополнительное дозвуковое сопло 15, где поток разгоняется и, пройдя критическое сечение 16, сначала тормозится на стенках основного сопла Лаваля 1, а затем в сопле Лаваля 1 разгоняется до сверхзвуковой скорости. Поток газожидкостной смеси перед критическим сечением 6 притормаживается и за ним опять разгоняется. Аналогичное происходит в соплах Лаваля 3 и 4. При этом газожидкостная смесь перед критическим сечением 5 за счет возрастания скорости и сильного падения давления в потоке попадает в режим кавитации. Аналогичное происходит и перед критическим сечением 16. Критическое сечение 16 может быть значительно больше критического сечения 5, а может быть чуть меньше его. За счет эффекта эжекции полость 17 вакуумируется, что приводит к увеличению скорости в критическом сечении 16 до скорости звука, а за ним к перерасширению потока и образованию сверхзвуковой скорости.

Однако расход через критическое сечение 16 мгновенно становится больше, чем может пройти через критическое сечение 5, а это приводит к запиранию потока и повышению давления в пространстве между критическими сечениями 16 и 5, после чего расход и скорость в критическом сечении 16 падают и становятся докритическими. Вслед за этим опять за счет эффекта эжекции полость 17 вакуумируется. Это опять приводит к ускорению потока в критическом сечении 16. И все повторяется опять. В пространстве между критическими сечениями 16 и 5 возникает вибрационно-волновой процесс, который полностью определяется и задается геометрическими параметрами этого пространства, а также жесткостными особенностями дополнительного сопла 16. Кавитационный процесс, начавшийся перед критическим сечением 16 и идущий до критического сечения 5, а также вибрационно-волновой процесс в этом пространстве приводят газожидкостной поток в кавитационно-встряхивающий режим, что дает высокодисперсную устойчивую смесь, ведущую себя как газовый поток.

Жидкая фракция частично закипает, переходя в газообразную, а затем опять конденсируясь, и вновь закипает.

За критическим сечением 5 в сопле Лаваля 1 процесс закипания жидкой фракции почти мгновенно усиливается. Если газожидкостная смесь состоит из перегретого пара и нефти, то легкие фракции нефти превращаются в газ, причем при закипании фракций нефти происходит интенсивный разрыв ее частиц на мелкие частички. Перед критическим сечением 6 поток газожидкостной смеси притормаживается и затем в сопле Лаваля 2 опять разгоняется до сверхзвуковой скорости. За счет эфффекта эжекции полость 13 вакуумируется, что увеличивает перепад давления в сопле Лаваля 1 и за счет этого скорость потока перед критическим сечением 6 в виде перерасширения бочки увеличивается при увеличении эффекта разрыва частиц жидкой фракции на более мелкие частицы. Аналогичное происходит в соплах Лаваля 2, 3 и 4. Причем сопла Лаваля 2 и 3 выполнены в режиме перерасширения газа, что позволяет в режиме эжекторного вакуумирования межкритических герметичных пространств в соплах Лаваля 2, 3 и 4 создать максимально возможную скорость потока газожидкостной смеси, создав максимальный эффект разрыва частиц жидкой фракции, повторяя это многократно, пока весь поток не превратится в устойчивый туман (высокодисперсную газожидкостную систему). При этом закипание жидкости и конденсация ее происходит поочередно и многократно.

На фиг.3 для усиления эффекта кавитации установлены дополнительное дозвуковое сопло 28 и основные сужающиеся сопла 22 и 23. Вакуумирование полостей 30, 17, 13, 26 и 27 дает дополнительный эффект кавитации и перехода жидкой фазы в газообразную. Причем геометрические параметры и жесткостные характеристики дополнительных дозвуковых сопел 28 и 15 играют решающую роль в создании вибрационных характеристик перед критическим сечением 21, которое является наименьшим.

При прогоне через такой насадок газа, в котором находятся патогенные микроорганизмы, можно добиться разрушения защитной оболочки микроорганизмов.

Что позволит стерилизовать огромные объемы воздуха, что является актуальным при эпидемиях нетипичной пневмонии, гриппа, легочной чумы и т.д.

Чтобы усилить эффект разрывания жидкой пленки и закипания жидкости, на фиг.4 изображен вариант, когда между дополнительным дозвуковым соплом 15 (его критическим сечением 16) и основным сужающимся соплом 20 установлена камера 33 для экспозиционной выдержки потока продукта, которым может быть как газожидкостная смесь, так и воздух с патогенными микроорганизмами.

За критическими сечениями 5 или 21, которые в различных вариантах являются наименьшими, поток продукта разгоняется до сверхзвуковых скоростей, притормаживаясь перед очередным критическим сечением и опять разгоняясь за ним.

Прирост кинетической энергии, который наблюдается за счет вакуумирования полостей 30, 17, 13, 26, 27 и 35, переходит в энергию повышенной температуры при возрастании ее от каскада к каскаду критических сечений и вакуумируемых полостей, что, в свою очередь, способствует переходу жидкой фазы потока в газообразную.

На фиг.5 изображен вариант, когда по стрелке А компрессором подается жидкость в смеситель 37, где через коллектор 38 подается компрессором сжатый газ (пар). В отстойнике 39 из газожидкостной смеси твердые фракции (песок, камешки) оседают и удаляются через отвод 42 в накопитель твердых частичек 43, отвод которых осуществляется непрерывно или периодически. На фиг.5 механизм отвода частиц не показан.

Далее газожидкостная смесь подается давлением в насадок 40 и далее в трубопровод 41.

В трубопроводе 41 постепенно по мере прохождения его из смеси выделяется газ, который через отвод 45 компрессором 46 подается в коллектор 47. Газожидкостная смесь компрессором 44 подается в смеситель 48, а далее стоит опять насадок 40 и трубопровод 49.

Таким образом можно транспортировать газожидкостную смесь. При этом приращение энергии за счет вакуумирования полостей и энергия кавитации жидкости используются на диспергирование и разгон смеси.

На фиг.6 изображен вариант, когда трубопровод 41 выполнен в виде диффузора.

Жидкость насосом 44 подается в смеситель 48, а газ в него подается компрессором 46 через коллектор 47.

Газожидкостная смесь подается в насадок Шестеренко 40, где разгоняется до больших скоростей.

По стрелке Б движется поток диспергированной газожидкостной смеси со сверхзвуковой скоростью, на пути которой может быть либо полируемый предмет, либо порода размываемого грунта, либо лопатка турбины. Это устройство также может служить реактивным движетелем для спортивных лодок или морских и речных судов, а также может служить эрлифтом при строительных и других работах. Предлагаемое изобретение может быть использовано для подготовки жидкого горючего перед форсункой. Например, обработанная таким образом сырая нефть горит лучше мазута.

Следует отметить, что когда сырая нефть проходит через насадок, то в области кавитации и мгновенного испарения в вакуумируемых областях насадка, которые чередуются повышением давления и вакуумированием, создаются условия для разрушения больших молекул на мелкие.

Например, при прохождении насадка молекул C16 (цетана) происходит ее раскол на C8P18 (октан) и C6H12 (гексен) и С2Н4 (этилен).

При этом вместо тепла используется энергия мгновенного закипания (кавитации) в вакууме и большой скорости. Можно увеличить число дополнительных сопл и камер перед основными соплами таким образом, чтобы добиться полного разрушения больших молекул, используя прирост кинетической энергии в насадке для холодного крекинга. При этом вся сырая нефть переходит в состояние газожидкостной смеси. При этом объем исходного материала больших молекул переходит в больший объем более мелких молекул. Чтобы уравновесить расходные характеристики и обеспечить оптимальный режим насадка, часть газообразных молекул выводится через газоотводы 50 и 57 (фиг.7) в обводной газопровод 52 и может в зависимости от технологических нужд подаваться через компрессор 55 в коллектор 56 или в эжекторы 53 и 54.

Если есть технологическая необходимость, можно вывести этот продукт в емкость 68 или через вакуумный насос 66 в другое место на переработку. Вакуумный насос 66 необходим, чтобы поддержать в этот момент разрежение в насадке. Если по технологическим соображениям (фиг.8) необходимо поставить несколько насадков один за другим, то в некоторых случаях необходимо будет миновать некоторой части газообразного продукта насадок 40 с наименьшим критическим сечением 5. Для этого открывают устройство перекрытия 69 в обходном газопроводе 52. Устройства перекрытия открывают или закрывают (на фиг.7 и 8) в тех или иных технологических случаях, когда по тем или иным причинам избыток объема газа необходимо направить в определенное место. На фиг.8 показан вариант, когда можно транспортировать нефть на большие расстояния, при этом подготавливая ее холодным крекингом перед ректификационной колонной. Обработанная таким образом сырая нефть без дополнительных операций практически вся (за исключением небольшого процента остатка холодной вакуумной перегонки) переходит в бензин и другие легкие фракции. На фиг.7 показан вариант, когда можно теплообменником подать дополнительное тепло или его отвести от потока продукта, идущего в камере 33. На фиг.7 также показан вариант, когда необходимо в продукт ввести дополнительно газ или перегретый пар через коллектор 59, который сообщен через устройство перекрытия с компрессором (на фиг. не показано).

На фиг.9 изображен вариант, когда насадки 40аа, 40а, 40б и 40бб установлены друг за другом, разделенные камерами 33а, 33, 33б и 33бб соответственно. Все насадки сообщены между собою газопроводом 52. Входное сопло насадка 40аа сообщено с выходным соплом насадка 40бб через трубомагистраль 70.

В этом случае, когда поток газожидкостной смеси разогнан, перекрывающие устройства 74, 75, 76 и 77 перекрываются, а 73, 78 и 79 открыты, тогда работает компрессор 81.

Порция газожидкостной смеси закольцована и находится в таком состоянии, пока не будут выполнены технологические требования к обрабатываемому материалу. Лучше и нагляднее всего рассмотреть пример с сырой нефтью, когда она насыщена соотвествующими газами и водородом через коллектор 38, а затем проходит через насадки при многократном обороте. В результате такой обработки сложные углеводородные молекулы, например С16Р34, раскалываются на более мелкие, а те еще на более мелкие. При этом подвод тепла можно совершить на завершающей стадии, после чего открываются устройства перекрытия 75 и 74, а 73 закрывается. Тогда происходит очередная смена порции газожидкостной смеси. И все повторяется опять. Емкость 68, предварительно вакуумируемая, служит как запасной объем в случае, если крекинг произойдет с отклонениями от технологического процесса, тогда излишки газов сбрасываются в емкость 68, а затем из нее отводятся в коллектор 38. Для этой же цели служит вакуумный насос 67, который может быть сообщен с одним из насосов 83 или 55, а в крайнем случае с насосом 46.

Такие сложности необходимы по двум причинам. Во-первых, во всех насадках в местах отвода газа должно быть разрежение, чтобы обеспечить, чтобы все наименьшие критические сечения во всех насадках по расходу продукта условно были равны друг другу. Поэтому, где больше сечение, там расход будет больше при критическом режиме только тогда, когда разница (или избыток) газов либо возвращается на вход этого же насадка, или, минуя наименьшее критическое сечение, подается в эжектор последующего насадка. В каждом конкретном случае рассматривается свой вариант баланса излишков. В конечном итоге через несколько насадков поток газожидкостной смеси идет с максимальной скоростью. Возможен вариант, когда устройства перекрытия 75, 74, 78 и 79 перекрыты, а 76 и 77 открыты. Тогда поток идет некоторое время по инерции в замкнутом режиме, экономя электроэнергию (фиг.9 и 10). Когда инерционные силы иссякнут или продукт будет готов, можно возвратиться к обычному варианту, перекрыв устройства 76 и 77.

На фиг.11 изображен вариант, когда обрабатываемый материал подвергается дополнительным воздействиям завихрителей, как устройств 88, 86 и 87. Также материал облучается генераторами волновыми 89 и торсионными 90, а также электромагнитным полем и электрическим полем, что также способствует разрушению молекулярных связей и образованию высокодисперсной газожидкостной системы. Если речь идет о перекачке газа на большие расстояния, то трубомагистраль отбрасывается, а камеры 33 превращаются в трубопровод большой протяженности, но достаточной, чтобы набегающий напор газожидкостной или газовой смеси мог запустить следующий насадок и так далее, экономя электроэнергию на значительном уменьшении количества компрессоров.

Возможен вариант (все зависит от сорта нефти), когда через коллектор 38 не подается газ, а за счет кавитации из сырой нефти выделяется сразу столько газообразной фракции, что ее достаточно, чтобы осуществить в насадке холодный крекинг и транспортировать в нужное место.

Технический эффект заключается в том, что создаются условия интенсивного разрыва пленок жидкой фракции и мгновенного испарения в виброволновом кавитационном пространстве с многократной мгновенной конденсацией и испарением, приводящие газожидкостную смесь в поток устойчивого высокодисперсного продукта. Технический эффект заключается также в том, что условия мгновенного испарения и кавитационных вибраций с экспозицией во времени разрушают защитную оболочку патогенных макроорганизмов, стерилизуют воздух и тем самым расширяют диапазон применения насадка.

Технический эффект заключается также в том, что высокодисперсный продукт в насадке разгоняется до сверхзвуоковой скорости, направленную кинетическую энергию которой можно использовать в различных областях техники, например в качестве полирующего, грунторазмывочного, струйнореактивного и других устройств, тем самым расширяя диапазон применения насадка.

Технический эффект заключается также в том, что при сочетании обходного трубопровода, эжекторов, компрессоров и вакуумных насосов можно получить многоступенчатую систему из насадков, прогоняющих сырую нефть в режиме кавитации и вакуумного закипания на значительные расстояния, и получить холодный крекинг, т.е. разрушение больших молекул на мелкие, повысив этим количество и процент легких фракций и бензина, получаемых с единицы объема сырой нефти при последующей ее обработке в ректификационной колонне.

При нагневе в теплообменнике и подаче пара через коллектор можно усилить крекинг в насадке или в каскаде насадков.

Технический эффект заключается в том, что при наличии одного компрессора можно транспортировать газ на большие расстояния при повторном возбуждении насадков, причем насадки могут быть с небольшой разницей в критическом наименьшем сечении, т.к. за счет обходного трубопровода эта разница устраняется, что дает экономию из-за сокращения компрессоров в трубопроводе и потреблении ими электроэнергии. Технический эффект заключается в том, что при закольцованности насадков получается установка холодного крекинга с широким диапазоном регулировки технологических возможностей, что расширяет возможности нефтеперерабатывающих производств и расширяет область применения насадков.

Технический эффект заключается также в том, что усиливается за счет дополнительных сопл и количества насадков кавитационное испарение жидкости, при переходе ее энергии в кинетическую, тем самым разрушая химические связи крупных молекул жидкости и физические связи пленок и оболочек и давая дополнительную энергию разгоняющемуся потоку, что также расширяет область применения насадков.

1. Насадок, содержащий основные сопла, соединенные между собою герметично, критические сечения которых не меньше критического сечения первого основного сопла по ходу движения газа, или жидкости, или газожидкостной смеси, отличающийся тем, что перед первым основным соплом герметично с ним установлено не менее одного сопла, у которого критическое сечение не меньше критического сечения первого основного сопла.

2. Насадок по п.1, отличающийся тем, что между соплами герметично установлена не менее чем одна камера.

3. Насадок по п.1, отличающийся тем, что не менее чем перед одним критическим сечением сопла установлен газоотвод, сообщенный с обходным газопроводом, который герметично сообщен через систему подвода газа не менее чем с одним другим соплом.

4. Насадок по п.2, отличающийся тем, что не менее чем перед одним критическим сечением сопла установлен газоотвод, сообщенный с обходным газопроводом, который герметично сообщен через систему подвода газа не менее чем с одним другим соплом.

5. Насадок по п.2, отличающийся тем, что не менее чем перед одним критическим сечением сопла установлен газоотвод, сообщенный с обходным газопроводом, который герметично сообщен через систему подвода газа не менее чем с одной камерой, которая не установлена непосредственно перед соплом с газоотводом.

6. Насадок по п.3, отличающийся тем, что герметично между собой установлено не менее чем два насадка.

7. Насадок по п.4, отличающийся тем, что герметично между собой установлено не менее чем два насадка.

8. Насадок по п.1, отличающийся тем, что он снабжен не менее чем одним завихрителем потока.

9. Насадок по п.2, отличающийся тем, что он снабжен не менее чем одним завихрителем потока.

10. Насадок по п.3, отличающийся тем, что он снабжен не менее чем одним завихрителем потока.

11. Насадок по п.4, отличающийся тем, что он снабжен не менее чем одним завихрителем потока.

12. Насадок по п.5, отличающийся тем, что он снабжен не менее чем одним завихрителем потока.

13. Насадок по п.6, отличающийся тем, что он снабжен не менее чем одним завихрителем потока.

14. Насадок по п.1, отличающийся тем, что он снабжен не менее чем одним источником физического воздействия на поток.

15. Насадок по п.2, отличающийся тем, что он снабжен не менее чем одним источником физического воздействия на поток.

16. Насадок по п.3, отличающийся тем, что он снабжен не менее чем одним источником физического воздействия на поток.

17. Насадок по п.4, отличающийся тем, что он снабжен не менее чем одним источником физического воздействия на поток.

18. Насадок по п.5, отличающийся тем, что он снабжен не менее чем одним источником физического воздействия на поток.

19. Насадок по п.6, отличающийся тем, что он снабжен не менее чем одним источником физического воздействия на поток.

20. Насадок по п.7, отличающийся тем, что он снабжен не менее чем одним источником физического воздействия на поток.