Способ восстановления внутренней резьбовой поверхности

Иллюстрации

Показать всеИзобретение относится к механообрабатывающему производству и может быть использовано для восстановления внутренней резьбовой поверхности. Способ включает очистку резьбовой поверхности вворачиваемого изделия и покрытие ее разделительным составом. Затем на указанную поверхность наносят компаунд, вдавливая его во впадины резьбы. Деталь с резьбовым отверстием протачивают до диаметра, превышающего диаметр резьбы вворачиваемого изделия. Затем на поверхности отверстия выполняют шероховатость. Упомянутую поверхность обезжиривают и наносят компаунд толщиной, равной зазору между подготовленной поверхностью вворачиваемого изделия и поверхностью отверстия восстанавливаемой детали. Подготовленное вворачиваемое изделие вставляют без зазора в отверстие детали и фиксируют его, удаляют наплывы компаунда и выдерживают до полной полимеризации компаунда. Формирование внутренней резьбовой поверхности производят вывертыванием вворачиваемого изделия. В результате повышается производительность, снижается стоимость ремонта и улучшается качество резьбового соединения. 4 з.п. ф-лы, 2 ил.

Реферат

Предлагаемое изобретение относится к машиностроению, к механообрабатывающему производству и может быть использовано для восстановления внутренней резьбовой поверхности. Изобретение может быть реализовано в ремонтном производстве. В качестве восстанавливающего материала используются композиционные материалы (компаунды).

Одним из аналогов предлагаемого изобретения является способ нанесения покрытий на внутреннюю поверхность трубы по А.С. 460937, В 22 D 13/04, 1975, по которому наносимое покрытие заливают в зазор между формующим пальцем (оправкой) и поверхностью детали. Однако заливать компаунд по этой схеме для рассматриваемого случая невозможно.

Наиболее близким аналогом по технической сущности и по назначению предлагаемого изобретения является способ, рассмотренный в книге Л.В.Дехтеринского "Ремонт автомобилей".- М.: Транспорт, 1992, стр.212. В этом случае при ослаблении резьбы предлагается применение герметиков на основе эпоксидных смол. Согласно данному способу герметик наносят на резьбовую поверхность, полностью заполняя пространство между витками резьбы, и производят сборку изделия. Однако данный способ позволяет лишь частично восстановить резьбовую поверхность; кроме того, прочность соединения будет невысока, а само соединение станет неразъемным.

Основными задачами, которые решаются изобретением, являются повышение производительности, снижение стоимости при ремонте деталей, имеющих внутренние резьбовые поверхности, улучшение качества резьбового соединения.

Реализация решения поставленных задач проводится следующим образом. Резьбовую поверхность вворачиваемого изделия (болта, винта, шпильки и т.п.) тщательно очищают от загрязнений. Затем очищенную поверхность покрывают разделительным составом, в качестве которого можно использовать, например, ЛИТОЛ 24, после чего на нее наносят компаунд с усилием, необходимым для гарантированного заполнения им всех впадин резьбы. Деталь с резьбовым отверстием протачивают в размер, превышающий диаметр резьбы вворачиваемого изделия. Для улучшения сцепления компаунда с поверхностью в отверстии можно образовать трапецеидальную резьбу. Полученную поверхность делают шероховатой и тщательно обезжиривают. Наносят компаунд толщиной, равной зазору между подготовленной поверхностью вворачиваемого изделия и поверхностью резьбового отверстия. Далее беззазорно вставляют подготовленное вворачиваемое изделие в резьбовое отверстие, фиксируют его, удаляют наплывы компаунда и выдерживают до полной полимеризации. После этого вворачиваемое изделие можно извлекать.

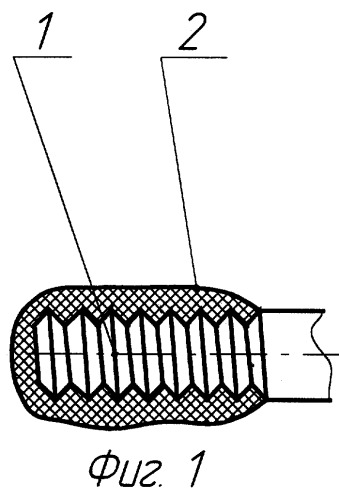

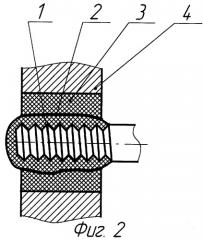

Сущность заявляемого изобретения иллюстрирована фигурами: фиг.1 - подготовка вворачиваемого изделия; фиг.2 - резьбовая поверхность после восстановления.

На фиг.1 показана часть вворачиваемого изделия с нанесенным на его резьбовую поверхность 1 компаундом 2. Перед нанесением компаунда резьбовую поверхность вворачиваемого изделия зачищают от загрязнений, коррозии, смазки. При очистке используют инструмент, не оставляющий на поверхности задиров, рисок и не деформирующий профиль резьбы. Далее промывают поверхность резьбы ацетоном и обрабатывают разделительным составом (например, ЛИТОЛ 24). На резьбовую поверхность наносят слой толщиной 1,5÷2,0 мм подготовленного компаунда 2, накладывая и вдавливая его во впадины резьбы, не оставляя незаполненных пустот. Направление нанесения компаунда должно совпадать с направлением ниток резьбы, т.к. в этом случае адгезия компаунда к резьбовой поверхности винта на 10÷15% выше, чем при нанесении компаунда в обратном направлении. Толщина слоя компаунда 1,5÷2,0 мм над вершинами резьбы достаточна для создания жесткого и прочного каркаса. При увеличении толщины слоя более 2,0 мм снижаются его физико-механические и технологические характеристики. После частичной полимеризации производят обжатие компаунда для более полного заполнения зазоров в резьбе. Выдерживают нанесенный материал до полной полимеризации. Далее зачищают полученную поверхность шкуркой или другим подобным инструментом для придания шероховатости поверхности Rz=20÷40 мкм и обезжиривают ее, например, при помощи ацетона.

На фиг.2 показана резьбовая поверхность 1 с нанесенным компаундом 2 после восстановления. Деталь 4 с резьбовым отверстием протачивают в размер, превышающий диаметр резьбы вворачиваемого изделия. Экспериментально установлено, что толщина слоя компаунда 3, наносимого на поверхность отверстия в детали 4, должна быть не менее 2 мм. Это в дальнейшем обеспечит формирование достаточно жесткого и прочного резьбового каркаса из компаунда. При толщине слоя компаунда менее 2 мм не удается достигнуть указанного качества. Толщина слоя более 10 мм нецелесообразна по причине расхода лишнего материала, увеличения трудоемкости, снижения точностных характеристик отверстия и т.д.

Протачиванием цилиндрической поверхности отверстия и ее зачисткой, а если потребуется, то и дополнительной обработкой, например виброобкатыванием, достигается шероховатость поверхности отверстия RZ=20÷40 мкм. Такая шероховатость поверхности повышает адгезию компаунда на 10÷20%. Экспериментально установлено, что шероховатость поверхности RZ менее 20 мкм не дает существенного эффекта по повышению адгезии, а шероховатости RZ более 40 мкм уменьшает прочностные и точностные характеристики резьбовой поверхности.

Подготовленный компаунд 3 наносят на внутреннюю поверхность детали 4 и на подготовленную поверхность вворачиваемого изделия с уже полимеризовавшимся компаундом.

Наносят слой компаунда толщиной, необходимой для полного заполнения всех зазоров, устанавливают подготовленное вворачиваемое изделие в отверстие и фиксируют с помощью специального приспособления (на фиг.2 не показано). Здесь раздельно подготовленные поверхности компаунда 2 и 3 "встречаются" и образуют общую структуру (на фиг.2 показана жирной линией). Выдерживают вворачиваемое изделие до полной полимеризации компаунда. Зачищают поверхности, на которые выдавился компаунд, и все внешние поверхности вворачиваемого изделия. Не прикладывая ударных нагрузок, вывертывают вворачиваемое изделие. При этом в детали 4 на поверхности полимерного слоя 2 сформировалась резьба, зеркально отражающая резьбу вворачиваемого изделия 1; при необходимости зачищают торцевые поверхности или делают фаску на полученной резьбе.

Для увеличения поверхности контактирования компаунда с отверстием детали в ней нарезают трапецеидальную резьбу. Поверхность контактирования может быть увеличена на 30÷40%, т.к. дополнительная площадь контакта образуется за счет боковых стенок резьбы. Это придает более высокую жесткость и прочность соединению.

Внедрение технологии формирования внутренней резьбовой поверхности взамен традиционной технологии восстановления позволяет исключить операции заварки, сверления, нарезания резьбы, освободить дорогостоящее специальное оборудование, заменить высококвалифицированных специалистов рабочими более низких разрядов.

Испытания на образцах, имитирующих восстановленную резьбовую поверхность, показали, что их износостойкость повышается в 1,5÷2,0 раза. Особенно эффект повышения износостойкости проявляется при "жестких" режимах работы соединения (отсутствие смазки, перекосы, ударные нагрузки и т.д).

Проведенные исследования и расчеты показывают, что в целом по Российской Федерации экономический эффект от внедрения предлагаемого способа по состоянию на октябрь 2003 года может составить более 400 тыс.руб.

1. Способ восстановления внутренней резьбовой поверхности, включающий протачивание детали с резьбовым отверстием и формирование резьбы, отличающийся тем, что для формирования резьбы используют вворачиваемое изделие, поверхность которого очищают, покрывают разделительным составом, наносят на нее компаунд, вдавливая его во впадины резьбы, а деталь с резьбовым отверстием протачивают до диаметра, превышающего диаметр резьбы вворачиваемого изделия, затем на поверхности отверстия выполняют шероховатость, упомянутую поверхность обезжиривают и наносят компаунд толщиной, равной зазору между подготовленной поверхностью вворачиваемого изделия и поверхностью отверстия восстанавливаемой детали, вставляют подготовленное вворачиваемое изделие без зазора в указанное отверстие и фиксируют его, удаляют наплывы компаунда и выдерживают до полной полимеризации компаунда, а формирование внутренней резьбовой поверхности производят вывертыванием вворачиваемого изделия.

2. Способ по п.1, отличающийся тем, что деталь с резьбовым отверстием протачивают до диаметра, размер которого на 4-20 мм превышает диаметр резьбы вворачиваемого изделия.

3. Способ по п.2, отличающийся тем, что на поверхности отверстия восстанавливаемой детали нарезают трапецеидальную резьбу.

4. Способ по п.3, отличающийся тем, что на поверхности отверстия восстанавливаемой детали создают шероховатость Rz=20÷40 мкм.

5. Способ по п.4, отличающийся тем, что на резьбовую поверхность вворачиваемого изделия наносят компаунд толщиной слоя 1,5÷2 мм.