Способ формования термопластичного полимерного материала, устройство для его осуществления и состав термопластичного полимерного материала

Иллюстрации

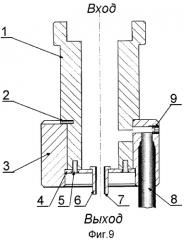

Показать всеТехническое решение по изобретению относится к формованию расплавов полимеров, а преимущественно к формованию экструзией, и специально к экструзии полиолефинов, в частности полиэтилена, и может быть использовано при изготовлении полимерного профиля, изолирующего покрытия на электрическом кабеле, полимерного волокна, полимерной трубы и полимерной пленки, получаемой раздуванием трубы. Технический результат - увеличение скорости бездефектной экструзии. В процессе формования расплавов полимера на поверхность формующего устройства, находящуюся в контакте с расплавом полимера, наносят упругое покрытие. Способ формования термопластичного полимерного материала включает экструзию расплава термопластичного полимерного материала с добавками эластомеров через устройство для экструзии и нанесение в процессе выдавливания упругого покрытия, по крайней мере, на части находящейся в контакте с расплавом поверхности, примыкающей к выходу из устройства и с длиной не меньше 10% от ширины зазора для формования полимерного материала. Преимущественно упругое покрытие наносят осаждением добавок из расплава полимерного материала на указанную поверхность. В качестве материала для упругого покрытия выбирают термопластичные эластомеры, упругие по сравнению с расплавом полимерного материала, или эластомеры, приобретающие упругость в результате вулканизации. В последнем случае проводят динамическую вулканизацию слоя эластомера в процессе экструзии. Устройство для экструзии термопластичного полимерного материала с упругим покрытием, нанесенным в процессе выдавливания термопластичного полимерного материала, по крайней мере, на части той поверхности устройства, которая предназначена для контакта с расплавом термопластичного полимерного материала, и содержащим катализатор для соответствующей реакции вулканизации эластомеров. Состав для формования термопластичного полимерного материала и одновременного нанесения упругого покрытия на поверхность устройства, которая предназначена для контакта с расплавом, содержащим полиолефины и добавки эластомеров, характеризующийся тем, что в качестве эластомеров используют блок-сополимеры жестких полимеров (А) с температурой стеклования выше комнатной, но ниже температуры формования указанных полиолефинов, и мягких полимеров (В) с температурой стеклования ниже комнатной, причем блок-сополимеры выбирают со структурой линейного блок-сополимера А(ВА)n, где n>0, или (ВА)m, где m>1, или графт- сополимера, когда к мягкому полимеру привиты, по крайней мере, два боковых сегмента жестких полимеров, при следующем соотношении компонентов: термопластичные эластомеры - 0,001 - 10 вес.%; термопластичный полимерный материал - остальное. Частные случаи реализации предлагаемого технического решения характеризуют материал для покрытий и экструзии, условия осуществления способа и технические детали устройства для формования термопластичного материала. 3 н. и 15 з.п.ф-лы, 12 ил., 2 табл.

Реферат

Заявляемые способ, устройство для формования термопластичного полимерного материала и состав термопластичного полимерного материала с вариантами реализации технических предложений относятся к технологии формования термопластичного полимерного материала, например, к инжекционному формованию и формованию экструзией. Преимущественно предлагаемое техническое решение относится к экструзии полиолефинов, в частности, полиэтилена, и может быть использовано при изготовлении полимерного профиля, изолирующего покрытия на электрическом кабеле, полимерного волокна, полимерной трубы и полимерной пленки, получаемой раздуванием трубы.

Полимеры, изготовленные с использованием металлоценовых катализаторов, характеризуются узким распределением молекулярного веса полимерных цепей и повышенной прочностью, но при обычных в индустрии скоростях переработки экструзией приобретают шероховатость, известную как "акулья кожа" или "змеиная кожа", "дробление расплава". Появление дефектов на поверхности изделий ограничивает скорость переработки пластиков. Наиболее распространенным в индустрии пластиком является полиэтилен. Полиэтилен, получаемый на металлоценовых катализаторах, вытесняет обычный линейный полиэтилен низкой плотности на рынке пленок. Полиэтилен используется в основном для производства пленки (около 60% от общего объема) методом экструзии и раздувания трубы. При экструзии полиэтилена с узким распределением молекулярного веса уже при небольших скоростях экструзии (около 10 мм/сек) поверхность трубы приобретает шероховатость, а получаемая раздуванием трубы тонкая пленка имеет пониженный блеск на отражение и рассеивает проходящий и отраженный свет, что снижает потребительское качество продукта.

Использование добавок фторированных углеводородов в полимерный материал для уменьшения шероховатости поверхности продукта и уменьшения загрязнения мундштука известно с 60-х годов [1]. Эти добавки осаждаются на поверхности устройств для формования и обеспечивают смазку этой поверхности. Например, в патенте [2] показано, что экструзия смесей эластомеров с добавками от 0,002 до 2 вес.% фторированных углеводородов со структурой полимерной цепи (CF2-CH2)n-(CF2-CF.CF3)m, где n/m - составляет около 7/3, и с температурой размягчения между 100°С и 300°С позволяет получать бездефектный продукт на повышенных скоростях экструзии.

Для использования в качестве добавок, снижающих шероховатость продукта, на рынке доступны следующие фторированные полимеры: "Viton® FreeFlow™" DuPont [3], "DYNAMAR" Dyneon (3M) [4], "KYNAR" Atofina Chemicals [5]. При использовании этих добавок в количестве более 0,04 вес.% возможно увеличить скорость экструзии полиэтилена в два - четыре раза без появления шероховатости поверхности продукта. Известно использование добавок ди-блок сополимеров PTFE и акриловых полимеров с торговой маркой "METABLEN - А" для использования при переработке полиолефинов [6].

Обобщая анализ аналогов предлагаемого технического решения, связанных с использованием фторированных полимеров, можно отметить, что их недостатком является дороговизна фторированных полимеров, а также недостаточная степень увеличения скорости бездефектной экструзии. Дополнительно, присутствие фторированных полимеров в пленке затрудняет сварку полиэтилена при изготовлении упаковки.

Промышленность использует смеси полимеров с антиоксидантами, стабилизаторами, добавками для уменьшения статического электричества, органическими и неорганическими наполнителями, красителями, пластификаторами, добавками, предотвращающими слипание полимерных изделий, например полимерной пленки (антиблоковые добавки), добавками, улучшающими переработку полимеров, например масла и т.д. При экструзии пластиков с наполнителями происходит быстрый унос тонких и текучих покрытий смазки на поверхности металла абразивными частичками. Скорость осаждения смазочных покрытий из фторированных полимеров при этом может быть меньше скорости их уноса даже при содержании добавок более 2 вес.%, что неприемлемо в промышленном производстве.

В промышленности обработки пластиков существует значительная потребность в относительно недорогих добавках, обеспечивающих получение продукта без ухудшения его механических или органолептических свойств. Особенно это актуально для получения пленок из полиолефинов, смесей и/или сополимеров полиолефинов и эластомеров. Силиконы и силиконовые каучуки - это недорогие и широко доступные химические вещества с широким диапазоном вязкости. Использование силиконов и силиконовых эластомеров в переработке пластиков хорошо известно. В [7, 8, 9] предложено использовать полисилоксаны в качестве антиблоковых добавок для предотвращения слипания полимерной пленки. Например, в описании к патенту [10] было предложено использование частиц неплавящегося силиконового полимера размером от 0,5 до 7 микрон для предотвращения слипания полимерной пленки (антиблоковые добавки) и в качестве добавок, позволяющих получить бездефектную поверхность при повышенных скоростях экструзии. Компания Dow Corning [11] производит такие порошки для добавок в смеси полимеров в количестве от 0,1 до 40 вес.%. Для уменьшения дробления расплава линейного полиэтилена низкой плотности (LLDPE) предлагается использование добавки от 0,2 до 10 вес.% суспензии порошка в LLDPE с названием "DOW CORNING® MB50-313 MASTERBATCH", содержащего 50 вес.% силоксанов. Для использования в качестве добавок доступны неплавящиеся (сшитые) полисилоксаны в виде порошка сферических частиц с размером от 2 до 6 мкм под маркой "Tospearl" от компании GE Silicones [12]. Известны технические решения [13, 14, 15, 16, 17], описывающие термопластичные смеси с реагирующими компонентами силиконовой резины при содержании эластомера от 1 до 60 вес.% от общего веса термопластичной смеси. После формования изделий из таких смесей эластомеры вулканизируют для получения трехмерной структуры из резины в термопластичной матрице. Введение силиконов в термопластичные смеси облегчает отделение изделия от пресс-формы и уменьшает абразивный износ и загрязнение поверхности изделий.

В описаниях к патентам [18, 19] было предложено использовать добавки полисилоксанов с полярными группами для улучшения механических и оптических характеристик пленки из полиолефинов. В описании к патенту [20] было предложено использовать органосилоксаны со структурой линейного диблок- сополимера в комбинации с органофосфорными соединениями. В описании к патенту [21] предложено использовать в качестве добавок диорганосилоксан с молекулярным весом более 10000 а.е., содержащий гидроксил- группы. В описании к патенту [22] предложено использовать в качестве добавок диблок-сополимер органосилоксана с молекулярным весом более 40000 и с, по крайней мере, одной гидроксил- группой. В описании к патенту [23] предложено использовать в случае мундштука с никелевым покрытием поверхности добавки органофосфорных соединений и добавки диорганосилоксана с молекулярным весом более 10000 и, по крайней мере, с одной гидроксил- группой.

Обобщая анализ аналогов предлагаемого технического решения, связанных с использованием в качестве добавок полисилоксанов для снижения шероховатости продукта, можно отметить, что предлагаемые для использования в качестве смазки соединения обеспечивают недостаточное увеличение скорости бездефектной экструзии.

Известны технические решения, в которых предложено использовать добавки невулканизированных фторированных эластомеров. В описании к патенту [24] раскрыто, что при экструзии полиолефинов добавки от 0,005 до 2 вес.% фторированных эластомеров с температурой плавления между 120°С и 300°С, но не выше, чем температура формования полимерного материала, позволяет получать бездефектный продукт при более высокой скорости экструзии. В описании к патенту [25] описано использование невулканизированного фторированного эластомера - сополимера тетрафлюороэтилена с перфлюоро-алкилэфиром в качестве добавок для улучшения качества тефлонового (PTFE) покрытия. В патенте [26] описан способ формования, включающий смешивание добавок невулканизированных эластомеров - сополимера тетрафлюороэтилена с перфлюоро-алкилвинилэфиром с термопластичным полимерным материалом в количестве от 0,05 до 0,5 вес.%, нагрев до плавления и экструзию полимерного материала.

Наиболее близким к предлагаемому техническому решению является описанный в патенте [27] способ экструзии расплава полимера с добавками фторированного полимера через мундштук, поверхность которого покрыта слоем, содержащим один или более оксидов металлов из группы: Ti, Zr, Cr, Fe, Ni, Pd, Pt, Cu, Ag, Au, Al, Si, причем фторированный полимер характеризуется повышенной адгезией к этому оксидному покрытию. В частном случае реализации в качестве фторированного полимера используется невулканизированный фторированный эластомер. Увеличение адгезии слоя смазки к поверхности позволяет уменьшить скорость уноса смазки расплавом полимерного материала.

В описании этого патента подробно излагается конструкция мундштука, характеризуемая тем, что мундштук имеет покрытие, содержащее оксиды металлов из указанной выше группы. Приводятся примеры нанесения окисного покрытия на поверхность металла.

В описании этого патента подробно излагается химическая структура добавок фторированных полимеров и фторированных эластомеров, содержащих полярные группы и способных химически реагировать или физически присоединяться к поверхности окисного покрытия, а именно: -COF, -SO3М, -OSO3М, -ОН, -СООМ, где М - водород, катион щелочного металла или катион аммония, -SO2F, -SO2Cl, -COOR, где R - алкил радикал с количеством атомов углерода до 3. В частности показано, что увеличение бездефектной скорости экструзии обеспечивают фторированные полимеры и фторированные эластомеры, обработанные неорганическими пероксидами и имеющие концевые полярные группы -СООН или -COF. В описании патента подробно излагается состав полимерной смеси, содержащей полимер или сополимер олефинов, добавки фторированных полимеров и наполнитель. Однако в описании к патенту нет указаний, как упругие свойства материала добавок влияют на качество формуемых изделий.

Обобщая анализ аналогов предлагаемого технического решения, связанных с использованием в качестве добавок невулканизированных фторированных эластомеров, можно отметить, что использование этих добавок не приводит к нанесению упругого покрытия на поверхность мундштука. Недостатком этих технических решений является недостаточная степень увеличения скорости бездефектной экструзии.

Обобщая анализ всех аналогов предлагаемого технического решения, можно отметить, что до настоящего времени неизвестны способы, позволяющие значительно увеличить скорость бездефектной экструзии, в особенности при экструзии полимеров, содержащих твердые абразивные частицы. Неизвестны также составы добавок, которые могли бы быть использованы для увеличения бездефектной скорости экструзии и одновременно не ухудшали бы качество продукта.

Заявляемые технические решения направлены на увеличение скорости бездефектной экструзии. Другими результатами предлагаемых технических решений являются: удешевление используемых добавок, снижение количества добавок при экструзии расплавов полимерного материала с наполнителями, упрощение конструкции оборудования для формования расплавов полимерных материалов, экономия энергии, необходимой для формования, улучшение внешнего вида и механических характеристик получаемых продуктов.

Указанный результат достигается тем, что способ формования термопластичного полимерного материала включает выдавливание расплава термопластичного полимерного материала с добавками эластомеров через устройство для формования термопластичного полимерного материала и создание в процессе выдавливания упругого покрытия, по крайней мере, на части поверхности устройства, находящейся в контакте с расплавом.

Указанный результат достигается также тем, что создание упругого покрытия осуществляют, по крайней мере, на части поверхности устройства для формования, примыкающей к выходу из формующего устройства, и с длиной не меньше 10% от ширины зазора для формования полимерного материала.

Указанный результат достигается также тем, что добавки эластомеров вносят в формуемый полимерный материал в количестве от 0,001 до 10 вес.%.

Указанный результат достигается также тем, что добавки эластомера вносят в процессе формования одного термопластичного полимерного материала с добавками эластомеров от 0,01 до 10 вес.%, а затем производят формование другого термопластичного полимерного материала с добавками эластомеров от 0,001 до 1 вес.% или без добавок.

Указанный результат достигается также тем, что создание упругого покрытия осуществляют путем осаждения добавок эластомеров из расплава формуемого термопластичного полимерного материала и их вулканизации.

Указанный результат достигается также тем, что создание упругого покрытия осуществляют путем осаждения добавок эластомеров из расплава формуемого термопластичного полимерного материала, а в качестве эластомеров используют термопластичные эластомеры.

Указанный результат достигается также тем, что в качестве термопластичных эластомеров используют эластомеры с температурой стеклования ниже температуры формования термопластичного полимерного материала и с малой адгезией к формуемому термопластичному полимерному материалу.

Указанный результат достигается также тем, что эластомеры выбирают из группы эластомеров, способных к вулканизации по реакциям поликонденсации или гидросилирования.

Указанный результат достигается также тем, что процесс формования термопластичного полимерного материала осуществляют с использованием устройства с покрытием, нанесенным, по крайней мере, на части его поверхности, находящейся в контакте с расплавом, и содержащим катализатор для соответствующей реакции вулканизации эластомеров,

Указанный результат достигается также тем, что покрытие, содержащее катализатор для соответствующей реакции вулканизации эластомеров, наносят в процессе формования термопластичного полимерного материала.

Указанный результат достигается также тем, что добавки эластомеров и катализатора для обеспечения их вулканизации вносят раздельно во времени.

Указанный результат достигается также тем, что добавки катализатора вносят в процессе формования одного термопластичного полимерного материала, а затем производят формование другого термопластичного полимерного материала.

Указанный результат достигается также тем, что расплав термопластичного полимерного материала дополнительно содержит добавки сшивающих агентов.

Указанный результат достигается также тем, что в качестве сшивающих агентов используют органические пероксиды с температурой разложения выше температуры формования, но ниже температуры разложения термопластичного полимерного материала.

Указанный результат достигается также тем, что вулканизацию эластомеров осуществляют путем их нагрева до температуры разложения указанных пероксидов, по крайней мере, в той части формующего устройства, которая примыкает к его выходу, например, к выходу из мундштука или фильеры.

Указанный результат также достигается использованием устройства для формования термопластичного полимерного материала с покрытием, нанесенным, по крайней мере, на части той поверхности устройства, которая предназначена для контакта с расплавом термопластичного полимерного материала, и содержащим катализатор для соответствующей реакции вулканизации эластомеров.

Указанный результат достигается также использованием устройства с покрытием, содержащим катализатор и выполненным из резины, эластичной при температуре формования полимерного материала.

Указанный результат достигается также использованием состава термопластичного полимерного материала, содержащего полиолефины и добавки эластомеров, причем в качестве эластомеров используют блок-сополимеры жестких полимеров (А) с температурой стеклования выше комнатной, но ниже температуры формования указанных полиолефинов, и мягких полимеров (В) с температурой стеклования ниже комнатной, причем блок-сополимеры выбирают со структурой линейного блок-сополимера А(ВА)n, где n>0, или (ВА)m, где m>1, или графтсополимера, когда к мягкому полимеру привиты, по крайней мере, два боковых сегмента жестких полимеров, при следующем соотношении компонентов:

термопластичные эластомеры - 0,001-10 вес.%

термопластичный полимерный материал - остальное.

Указанный результат достигается также использованием состава термопластичного полимерного материала с добавками термопластичных эластомеров, в котором в качестве жестких полимеров преимущественно используют полимеры из следующей группы: полиэфирсульфон, поливинилпирролидон, полиметилметакрилат, полистирол, жесткий полиимид, полиуретан, а в качестве мягких полимеров преимущественно используют полимеры из следующей группы: полидиметилсилоксан, полиметилфенилсилоксан, политетрафторэтилен, фторированный полиэтилен или мягкие сополимеры фторированных полиолефинов с соотношением атомов фтора к атомам углерода не менее 1:2.

Термин "термопластичный полимерный материал" или для краткости "термопластичный материал", "термопласт" означает материал на основе полимера, который размягчается и приобретает способность к пластической деформации при нагреве до температуры меньше температуры его термического разложения. Термин "пластичная деформация" означает необратимую деформацию под действием многократной или долговременной нагрузки без разрушения.

В общем случае термопластичный материал имеет в своем составе не только сам полимер, но и различные добавки: антиоксиданты, стабилизаторы, добавки для уменьшения статического электричества, органические и неорганические наполнители, красители, пластификаторы, добавки, предотвращающие слипание, например антиблоковые добавки для полимерной пленки, добавки, улучшающие переработку полимеров, например масла и т.д. Примеры полимерного материала включают, но не ограничены следующим списком: полиолефины, фторированные углеводородные полимеры, винил- полимеры, акриловые и метил- акриловые полимеры и эластомеры, полиацетаты и их сополимеры, полиэфиры, полиамиды, поликарбонаты, полисульфонаты и полиуретаны, термопластичные эфиры целлюлозы.

Прежде всего, предлагаемое техническое решение предназначено для использования при формовании полиолефинов. Примеры полиолефинов включают, но не ограничены полимерами и сополимерами этилена, пропилена, бутена, пентена, гексена, а также сополимерами молекул полиолефинов с силанами и с мономерами, содержащими полярные молекулы, которые включают, но не ограничены виниловым спиртом, акриловой кислотой, а также смесями этих полимеров. Практически предпочтительными материалами для экструзии являются: полиолефины и их сополимеры, полученные с использованием металлоценовых катализаторов и для которых характерно узкое распределение молекулярного веса. Предлагаемое техническое решение с некоторыми ограничениями может быть использовано для улучшения экструзии смесей сырых эластомеров с пероксидами, которые вулканизируются по свободно-радикальному механизму, или термопластичных эластомеров на основе блок сополимеров, или при экструзии смесей термопластичных полимеров с эластомерами.

В соответствии с предлагаемыми техническими решениями в процессе формования термопластичного полимерного материала осуществляется нанесение упругого покрытия на поверхность, которая находится в контакте с расплавом полимерного материала. Для увеличения бездефектной скорости экструзии достаточно наносить упругое покрытие вблизи выхода из формующего устройства с длиной покрытия не менее 10% от ширины зазора для формования термопластичного полимерного материала. Действительно, упругие напряжения в потоке полимерного материала сосредоточены вблизи выхода из формующего устройства и использование покрытия уже такой длины позволяет заметно увеличить скорость бездефектной экструзии толстостенной трубы или профиля. При увеличении длины упругого покрытия свыше 10% от ширины канала скорость бездефектной экструзии дополнительно возрастает. При длине упругого покрытия менее 10% от ширины канала увеличение бездефектной скорости экструзии не происходит.

Нанесение покрытия в процессе экструзии, например при экструзии через мундштук, может осуществляться при использовании современных конструкций мундштуков для изготовления многослойной пленки или мундштуков, содержащих пористые вставки для подачи смазки на поверхность, находящуюся в контакте с расплавом полимерного материала [28]. Однако, предпочтительным является нанесение и восстановление покрытия при осаждении добавок из расплава полимерного материала на поверхность, которая находится в контакте с расплавом. Температура формования полимерного материала должна быть выше соответствующей температуры плавления добавок или температуры стеклования добавок, т.е. при температуре формования добавки должны размягчаться и образовывать на поверхности слой термопластичного эластомера, или слой смеси компонентов сырых эластомеров, или слой смеси сырых эластомеров и сшивающих агентов. Взаимодействие осажденных эластомеров с поверхностью и вулканизация компонентов эластомеров в этом слое приводит к созданию упругого покрытия на поверхности. Скорость осаждения добавок растет пропорционально их количеству в полимерном материале. Скорость износа упругого покрытия определяется скоростью скольжения расплава полимерного материала на границе покрытия, наличием абразивных частиц в полимерном материале, адгезией упругого покрытия к поверхности и механическими свойствами упругого материала покрытия. Поэтому количество добавок подбирают для выполнения баланса между скоростью износа и скоростью осаждения покрытия для его восстановления. Наиболее предпочтительным представляется выбор из диапазона 0,001-10 вес.%.

Если количество добавок вводить менее 0,001%, то скорость осаждения покрытия будет настолько мала, что не будет компенсировать его износ. Введение добавок более 10% нецелесообразно из-за того, что из-за высокой скорости осаждения покрытие будет нарастать быстрее, чем изнашиваться, что может привести к нежелательному сокращению проходного сечения формующего устройства. Количество добавок подбирают для выполнения баланса между износом и осаждением покрытия из диапазона 0,001-1 вес.%.

Нанесение упругого покрытия может быть произведено в относительно коротких промежутках времени. В остальное время оборудование может быть использовано для экструзии полимерного материала без добавок или с малым количеством добавок. Например, для ускоренного нанесения упругого покрытия можно использовать смеси с большим - до 10 вес.% содержанием добавок, а затем использовать добавки в количестве не более 1 вес.%, а преимущественно 0,01-0,05 вес.%.

В технике экструзии добавки приготовляют в виде концентрированных смесей с полимерным материалом, а гранулы этого концентрата дозируют и смешивают с гранулами полимерного материала в экструдере. Приготовление концентрированных смесей добавок позволяет оптимизировать размер включений добавок в полимерный материал. Осаждение добавок на поверхность формующего устройства происходит в местах резкого сужения потока. Размер включений не может быть слишком малым (менее 0,1 мкм), так как в этом случае значительно снижается скорость осаждения добавок на стенки формующего устройства. Размер включений не может быть слишком большим (более 10 мкм), так как становится заметной неоднородность получаемого продукта. При оптимальном размере включений (от 0,1 до 10 мкм) доля добавок в термопластичном материале не может быть ниже 0,001 вес.% или более 10 вес.%. Действительно, эффективность осаждения добавок увеличивается с увеличением размера включений [29], и если доля добавок ниже 0,001 вес%, то при оптимальном размере включений в расплаве осаждение добавок на поверхность происходит неравномерно. А при доле добавок более 10 вес.% осаждение добавок приводит к неконтролируемым изменениям сечения потока и профиля продукта.

Нанесение упругого покрытия может быть произведено при использовании другого типа полимерного материала, чем для формования продукта. Например, для нанесения покрытия может быть использован дешевый полиэтилен низкой плотности (LDPE), а затем полученное упругое покрытие можно использовать при изготовлении прозрачной полиэтиленовой пленки из более дорогого полимерного материала, например металлоценового полиэтилена (mLLDE или mPE).

Термин "нанесение упругого покрытия" означает нанесение покрытия из материала, упругого по сравнению с термопластичным полимерным материалом, на жесткую поверхность или на слой другого или того же упругого материала, например, для восстановления изношенного покрытия или наращивания толщины уже имеющегося покрытия. В том числе можно наносить упругий материал одного сорта на упругий материал другого сорта. Например, наносить слой эластомера, устойчивого к абразивному износу, на слой эластомера другого сорта, который обладает повышенной адгезией к поверхности металла. Упругие свойства измеряются для характерного времени процесса. Термин "характерное время процесса" означает время изменения нагрузки (давления) в процессе. Характерное время периодических и квазипериодических процессов исчисляется как период осцилляций.

Полимерный материал при температуре выше температуры стеклования проявляет упругие свойства для коротких процессов и пластические свойства для длительных процессов. Для измерения соотношения между пластической и упругой деформацией и для определения динамических свойств материала его деформируют периодически, а именно: накладывают синусоидально изменяющуюся нагрузку [30, 31]. Если F - сила, приложенная к площади поверхности S в направлении параллельно этой поверхности, то напряжение сдвига σ=F/S. Тогда деформация сдвига . Напряжение сдвига в вязко-упругом материале принято описывать с помощью G' - упругого модуля и G" - вязкого модуля. Тогда . На Фиг.1 графически представлено для температуры 165°С изменение упругого модуля G' и вязкого модуля G" с частотой воздействия для линейного полиэтилена LL1201 XV, который мы использовали в примерах реализации предлагаемого технического решения. Кривые пересекаются при частоте около 7 Гц. В пределе малых частот воздействия вязкий модуль больше упругого модуля, то есть материал ведет себя как жидкость. В пределе высоких частот воздействия вязкий модуль меньше упругого модуля, т.е. материал ведет себя как твердое тело.

Как показано ниже в примере 1, при экструзии расплава этого полиэтилена при температуре 165°С возникают дефекты поверхности с частотой их появления около 20 Гц. Причина появления дефектов может объясняться следующим образом. На выходе из мундштука поверхностный слой продукта ускоряется и растягивается. Упругая энергия растяжения может высвобождаться в периодических переходах "прилипание-скольжение", т.е. скачкообразных сдвигах поверхностного слоя материала вдоль поверхности мундштука вблизи его выхода, и в разрушении (дроблении) поверхностного слоя полимера трещинами. Соотношение между упругим и вязким модулем (G'/G") для расплава полимерного материала на частоте возникновения дефектов равно значению К. Очевидно, что значение К может меняться от одного полимерного материала к другому и при изменении температуры формования. Для использованного в примерах реализации полиэтилена LL1201 К=1,4. Выберем величину К в качестве фактора, определяющего упругие свойства материала. Материал покрытия должен быть упругим по сравнению с расплавом полимера, т.е. отношение упругого модуля к вязкому модулю должно быть больше соответствующей величины для полимера в К раз на частоте появления дефектов. Будем считать, что материал покрытия является упругим материалом по сравнению с расплавом полимера, если (С'покрытие/С"покрытие)>K·(G'полимер/G" полимер)=К2. Тогда на частоте появления дефектов упругий материал для покрытия характеризуется соотношением G'/G">К2. Можно ожидать, что в связанной механической системе "полимер - упругое покрытие" произойдет демпфирование колебаний.

Дополнительно для получения покрытия на поверхности необходимо, чтобы и в пределе малых частот материал покрытия являлся упругим по сравнению с расплавом полимерного материала. С учетом фактора, определяющего упругие свойства материала, это означает, что в пределе малых частот (длительного времени) воздействия для покрытия отношение упругого модуля к вязкому модулю (G'покрытие/G''покрытие)0>K·(G'полимер/G''полимер)0=KL, где (G'полимер/G"полимер)0=L - отношение упругого модуля к вязкому модулю для расплава полимерного материала в пределе низких частот воздействия.

Таким образом, материал для упругого покрытия в количественном отношении должен удовлетворять следующим двум условиям:

(G'покрытие/G"покрытие)>К2, где К=(G'полимер/G"полимер) для характерной частоты возникновения дефектов,

(G'покрытие/G"покрытие)0>KL, где L=(G'полимер/G"полимер)0 на малых частотах воздействия.

Если для нанесения покрытия используют материал, который имеет малую адгезию к термопластичному полимерному материалу, то расплав полимера скользит вдоль такой поверхности. Скольжение одного материала вдоль другого происходит в результате упругой деформации поверхностного слоя материалов и периодических сдвигов вдоль поверхности контакта в результате распространения трещин сдвига. Скорость скольжения соответствует сумме сдвигов за единицу времени. Скольжение расплава полимерного материала вдоль поверхности уменьшает растяжение поверхностного слоя продукта на выходе из мундштука. Однако и в этом случае на более высоких скоростях происходит дробление расплава, если амплитуда сдвигов велика и пиковые значения нагрузки при растяжении поверхностного слоя продукта превышает прочность материала. Для увеличения бездефектной скорости экструзии необходимо уменьшить амплитуду сдвигов расплава вдоль стенки и увеличить частоту этих сдвигов, чтобы уменьшить пиковые значения нагрузки при растяжении в поверхностном слое продукта. Поскольку трещины сдвига распространяются вдоль поверхности контакта, то толщина упругого покрытия не так важна, как длина упругого покрытия на поверхности. Упругое покрытие не теряет своих свойств, т.е. может обратимо деформироваться вплоть до толщины, сопоставимой с длиной молекулы эластомера. Хотя упругую деформацию такого тонкого слоя чрезвычайно трудно измерить, природа упругих свойств покрытия качественно не изменяется на указанных масштабах.

На фиг.2 представлено изменение упругого и вязкого модуля G', G" с частотой воздействия f для невулканизированного фторированного эластомера "Viton® FreeFlow™ SC-PW", который мы использовали в примере 1 для увеличения скорости бездефектной экструзии. Такой материал обладает малой адгезией к расплаву полиэтилена, но увеличение максимальной скорости бездефектной экструзии при использовании этого материала для покрытия невелико, т.к. на частоте появления дефектов (20 Гц) соотношение между упругим модулем и вязким модулем G'/G"<К2. Известно, что применение добавок невулканизированного фторированного эластомера Dynamar для увеличения скорости бездефектной экструзии более эффективно, чем использование добавок Viton [1]. На фиг.3 представлено изменение упругого и вязкого модуля G', G" с частотой воздействия f для невулканизированного фторированного эластомера Dynamar. Из графиков видно, что отношение упругого модуля к вязкому модулю на характерной частоте появления дефектов для этого материала больше, чем для материала Viton (G'/G">К2), однако не выполняется условие (G'/G")0>KL.

Неожиданно мы обнаружили, что при выполнении обоих условий: G'/G">К2 и (G'/G")0>KL для материла покрытия, максимальная скорость бездефектной экструзии значительно увеличивается по сравнению с техническими решениями, известными из уровня техники.

Термины "резина", "упругий материал" и "эластичный материал" в технической литературе - синонимы. Однако на практике резиной (эластомером) называют не только такой материал, который уже обладает упругими (эластичными) свойствами, но и такой, который может приобретать упругие свойства в результате химической и/или тепловой обработки. Поэтому следует различать сырую резину (латекс, сырой эластомер), не имеющую связей между молекулами, которая является пластическим материалом, и собственно резину (упругий эластомер), которая имеет связи между молекулами. Эти связи могут быть ковалентными, водородными, ионными и физическими. Ковалентные связи соединяют атомы, которые имеют общие электроны. Вулканизированный эластомер, в котором между молекулами есть ковалентные связи, не плавится при нагреве, хотя изменяет свои упругие свойства. Его можно рассматривать как одну молекулу с очень большим молекулярным весом и сложной трехмерной структурой. Вулканизированный эластомер получают химической и/или тепловой обработкой сырого эластомера. Например, сырой эластомер смешивают со сшивающими агентами и катализаторами процесса вулканизации и нагревают.

Используемую на практике терминологию осложняет тот факт, что на практике вулканизированным эластомером или резиной называют не только сам эластомер, но и смесь эластомера с наполнителями, антиоксидантами, маслами, и т.д. Поэтому термин "вулканизированный эластомер" соответствует термину "резина", подразумевая, что он в общем случае имеет сложную композицию. На фиг.4 и фиг.5 графически представлено изменение упругого и вязкого модуля с частотой воздействия для вулканизированных силиконовых эластомеров. Видно, что для вулканизированных эластомеров G'/G">К2 и (G'/G")0>KL. Поэтому вулканизированные эластомеры могут эффективно применяться в качестве материала для упругого покрытия, что продемонстрировано в примерах реализации предлагаемого технического решения.

Эластомер, в котором полимерные цепи соединены связями, более слабыми по сравнению с ковалентными связями, размягчается при нагреве и называется термопластичным эластомером. На фиг.6 и фиг.7 графически представлено изменение упругого и вязкого модуля с частотой воздействия для термопластичных силиконовых эластомеров ТПЭ-120 и ТПЭ-80 производства компании Wacker при 165°С. Эти эластомеры размягчаются при температуре ниже температуры формования. Видно, что для этих термопластичных эластомеров выполняются условия G'/G">К2 и (G'/G")0>KL, т.е. они могут быть использованы для нанесения упругого покрытия. На фиг.8 представлено изменение отношения упругого модуля к вязкому модулю для полиэтилена и ряда эластомеров.

Для переработки и формования указанных термопластичных полимерных материалов используется оборудование, преимущественно изготовленное из металла, например, мундштуки, фильеры, трубы, корпуса и винты экструдеров. Обычно используемые металлы включают инструментальную и легированную сталь, нержавеющую сталь, бронзу, медь, никель. Дополнительно, поверхности металлов могут иметь покрытия для уменьшения абразивного износа и коррозии, например, гальванические покрытия из хрома, платины и родия.

Молекулы упругого покрытия могут прикрепляться к поверхности посредством ковалентных, водородных и ионных связей. В случае, если молекулы эластомеров, осажденные на поверхность, связаны с поверхностью только слабыми силами межмолекулярного притяжения (Ван-дер-Ваальсовы силы), то нельзя говорить о покрытии, а только о подвижном слое смазки на поверхности, так как под воздействием движения расплава полимерного материала происходит передвижение молекул