Упаковочная машина для упаковывания жидких пищевых продуктов, способ контроля положения вспомогательных средств на полотне материала в ней и устройство контроля положения вспомогательных средств на полотне упаковочного материала для такой машины

Иллюстрации

Показать всеНастоящее изобретение относится к упаковочной машине для упаковывания жидких пищевых продуктов, которая содержит средство для запечатывания полотна непрерывного упаковочного материала в продольном направлении с образованием трубы, определенное количество пар взаимодействующих запечатывающих зажимов для зажатия и запечатывания через равные интервалы трубы, заполненной продуктом, и средство контроля положения вспомогательных средств на полотне материала. Средство контроля положения содержит средство для автоматического регулирования длины пути полотна упаковочного материала перед его поперечным зажатием и запечатыванием, включающее отгибающие линейки, каждая из которых установлена в одном из запечатывающих зажимов каждой пары запечатывающих зажимов с возможностью скольжения относительно этого зажима, и средства приведения отгибающих линеек в действие, выполненные с возможностью регулирования длины отгибающих линеек, в результате чего положение вспомогательных средств, имеющихся на полотне упаковочного материала, можно контролировать, обеспечивая таким образом их заданное положение на готовых запечатанных упаковках. Изобретение также относится к способу контроля вспомогательных средств на полотне материала в упаковочной машине для упаковывыания жидких пищевых продуктов и к устройству контроля вспомогательных средств на полотне упаковочного материала для такой машины. 3 н. и 20 з.п. ф-лы, 8 ил.

Реферат

Настоящее изобретение относится к упаковочной машине, предназначенной для упаковывания жидких пищевых продуктов, которая содержит средство для запечатывания в продольном направлении полотна непрерывного упаковочного материала, чтобы сформировать трубку. Имеется определенное количество попарно взаимодействующих запечатывающих зажимов, которые действуют возвратно-поступательно для зажатия и запечатывания между ними через одинаковые интервалы трубки, заполненной продуктом. Имеются средства контроля положения, гарантирующие, чтобы вспомогательные средства, выполненные на полотне, были надлежащим образом расположены на готовых запечатанных упаковках. В данном случае под вспомогательными средствами следует понимать обозначения, перфорации, отверстия для соломинки и т.д.

Изобретение также относится к способу контроля положения в упомянутой упаковочной машине, предназначенной для упаковывания жидких пищевых продуктов, включающему следующие стадии: подачу непрерывного полотна упаковочного материала, придание полотну формы трубы, запечатывание трубы в продольном направлении, заполнение трубы жидким пищевым продуктом, распознавание маркировок или чего-либо подобного, устанавливаемых на полотне на одинаковом расстоянии друг от друга. Кроме того, изобретение относится к устройству для контроля положения в упаковочной машине. В частности, изобретение относится к коррекции положения обозначений.

Хорошо известно создание упаковок, предназначенных для жидких или льющихся продуктов и выполняемых из рулона упаковочного материала, который содержит слои из волокнистого материала, например из бумаги, покрытых с обеих сторон термопластичным материалом, например полиэтиленом. Сторона упаковочного материала, которая может входить в контакт с пищевым продуктом в упаковке, также содержит слой защитного материала, например алюминиевую фольгу, которую покрывают термопластичным материалом. Для создания упаковок вышеупомянутого типа, как указывалось ранее, к упаковочным машинам подают упаковочный материал из рулона в виде полотна. Предпочтительно, чтобы упаковочный материал стерилизовали в упаковочной машине посредством использования химического стерилизующего агента, например раствора перекиси водорода. В течение стадии стерилизации стерилизующий агент в итоге удаляют с поверхности упаковочного материала, например, посредством испарения при нагревании.

Затем стерилизованному упаковочному материалу придают форму трубы, которую заполняют стерилизованным жидким пищевым продуктом. В качестве примеров таких жидких пищевых продуктов можно назвать фруктовый сок, пастеризованное или подвергнутое обработке при сверхвысокой температуре молоко, вино, томатный соус, ванилиновый соус или, в общем, продукты, имеющие высокую вязкость, и т.д. После этого заполненную трубу пропускают между парой (парами) замкнутых цепей или возвратно-поступательных элементов, несущих запечатывающее средство, в частности, нагревательные запечатывающие зажимы на одной цепи из пары цепей, и запечатывающие контрзажимы на другой цепи, при этом запечатывающие средства зажимают и запечатывают трубу через одинаковые интервалы. Получаемые в результате этого ленты из запечатанного упаковочного материала далее разрезают между последовательными заполненными и запечатанными упаковками, посредством чего обеспечивают получение определенного количества отдельных упаковок.

Известны различные виды упаковок, например упаковки в форме параллелепипеда. Известные упаковки такой формы выпускает, например, компания Tetra Brik™. Другой известной упаковкой является так называемая упаковка Tetra Prisma™, которая представляет собой упаковку в форме параллелепипеда со скошенными поверхностями. Для создания таких упаковок образуют два замкнутых цепных транспортера, которые снабжены определенным количеством запечатывающих зажимов и соответственно запечатывающих контрзажимов. Две замкнутые цепи образуют соответствующие замкнутые пути, которые обращены друг к другу и параллельны друг другу, между которыми подают трубу из упаковочного материала. (Нагревательные запечатывающие) зажимы на одной замкнутой цепи взаимодействуют с соответствующими нажимными запечатывающими зажимами на другой замкнутой цепи при выполнении ими возвратно-поступательного движения, чтобы зажимать трубу через одинаковые расстояния и запечатывать ее таким образом, чтобы были образованы поперечные швы, при этом в результате получают подушкообразные упаковки, которым затем может быть придана окончательная форма, например, посредством сгибания, которое, однако, не характерно для настоящего изобретения.

Также хорошо известны упаковки в форме тетраэдра, например упаковки Tetra Classic™ или Tetra Classic Aseptic™. Для их формирования используют две пары замкнутых цепных транспортеров. Каждая пара состоит из одной замкнутой цепи, несущей (нагревательные) запечатывающие зажимы, и из другой цепи, несущей запечатывающие контрзажимы, так что при выполнении операции зажатия и запечатывания, которую поочередно осуществляют посредством захватов на соответствующих парах, за первой запечатанной лентой материала, проходящей в первом направлении, следует последующая запечатанная лента материала, проходящая в перпендикулярном направлении, и так далее путем чередования. При этом получают упаковки в форме тетраэдра.

Часто на одну сторону упаковочного материала способом печати предварительно наносят последовательность отстоящих друг от друга на одинаковом расстоянии идентификационных обозначений, которые должны быть расположены на тех частях, которые в конечном итоге будут образовывать наружные поверхности упаковок. Полотно упаковочного материала также может иметь, например, отверстия для соломинки, перфорации или перфорированные углы и т.д. В данной заявке на патент обозначения, отверстия для соломинки, перфорации и т.д. названы вспомогательными средствами, поскольку они так или иначе оказывают помощь пользователю или изготовителю. Общим для этих вспомогательных средств является то, что место их расположения на готовой упаковке не должно изменяться от одной упаковки к другой, то есть, другими словами, полотно упаковочного материала должно быть правильно расположено для гарантии того, что отпечатанное обозначение, и/или отверстие для соломинки, и/или открывное устройство, например перфорированная часть угла, будут правильно расположены на готовой упаковке. Однако трудно обеспечить, чтобы трубу из упаковочного материала подавали так, чтобы на упаковках, сформированных, запечатанных и окончательно отрезанных указанным способом, такие обозначения и т.д. были правильно расположены. В течение выполнения операции упаковочный материал может быть деформирован, поскольку его подвергают механической деформации, нагреву, а образованную трубу заполняют продуктом, и т.д. Изменения также могут произойти в течение предварительной печатной операции (или в течение формирования перфораций и т.д.).

Известным примером упаковочных машин, которые упомянуты выше, являются упаковочные машины, обозначаемые ТВА/19 и ТВА/21, которые могут быть получены от компании Tetra Brik Packing System, Via Delfini, Модена, Италия, предназначенные для изготовления упаковок в виде параллелепипеда с известным зарегистрированным товарным знаком Tetra Brik™ или упаковок в виде параллелепипеда со скошенными углами, известных по зарегистрированному товарному знаку Tetra PrismaТМ. В этих известных машинах используют автоматические системы коррекции положения обозначений, имеющие отгибающие крылья, подсоединенные к запечатывающим зажимам, чтобы вытягивать большее или меньшее количество материала к формирующим и запечатывающим элементам упаковочной машины в течение выполнения операции. Такие компоновки описаны в европейском патенте ЕР-А-887265 и в итальянском патенте 1296062. Однако эти технические решения весьма сложны. Кроме того, если предполагается вести изготовление упаковок в форме тетраэдра, то они будут даже более сложными.

Также известно использование так называемой отгибающей линейки над каждым запечатывающим зажимом, чтобы регулировать длину пути полотна упаковочного материала для гарантии того, чтобы было обеспечено правильное расположение отпечатанного обозначения на готовой упаковке. Это, например, известно из процесса изготовления упаковок в форме тетраэдра. Однако использование таких отгибающих линеек неблагоприятно в том отношении, что если в течение производственного процесса обнаружено, что полотно упаковочного материала расположено неправильно по отношению к готовой упаковке, производственный процесс фактически должен быть прекращен и отгибающие линейки должны быть заменены на более короткие или более длинные отгибающие линейки, чтобы обеспечить необходимую коррекцию положения обозначения перед тем, как производственный процесс будет возобновлен. Таким образом, иными словами, отгибающие линейки необходимо менять вручную и должно быть в наличии определенное количество отгибающих линеек различных видов, при этом оператор должен знать, какую линейку следует использовать, и так далее, что является недостатком процесса. Упомянутая операция требует затрат труда и времени, и, кроме того, если производственный процесс должен быть прекращен, то при его возобновлении могут появиться другие проблемы. Обычно проблемы возникают на стадии пуска машины, поскольку работа запечатывающих зажимов должна быть синхронизирована с подачей полотна материала. В случае высокоскоростных упаковочных машин, если в реальное время не произведена корректировка, то даже весьма незначительное смещение заданного теоретического места расположения обозначений может быть настолько увеличено, что упаковку придется выбросить. В случае выполнения перфораций, отверстий для соломинки и т.д., операции вытягивания, выполняемые, например, отгибающими крыльями и т.д., а также тормозные средства, необходимые для торможения полотна, могут оказаться опасными, поскольку перфорация может быть подвергнута разрыву или ослаблена, что также касается и отверстия для соломинки, а это приводит к серьезным последствиям, заключающимся в том, что будет оказано влияние не только на внешний вид контейнера, но и на выполнение им своих функций. Следовательно, ни одно из предложенных решений не обеспечивает удовлетворительного выполнения рабочего процесса.

Известными машинами для изготовления контейнеров Tetra Classic™/Tetra Classic Aseptic™ являются машины ТС/ТСА65, которые могут быть приобретены у компании Tetra Pak Stalvall, Швеция.

Поэтому технической задачей настоящего изобретения стало создание упаковочной машины, посредством которой контроль положения вспомогательных средств обеспечивают таким образом, что вспомогательные средства, такие как обозначения, отверстия для соломинки или перфорации, правильно располагаются на готовых упаковках. Более конкретно, задача изобретения заключается в создании упаковочной машины, посредством которой контроль положения, в частности коррекцию места расположения обозначений, можно выполнить быстро и точно, и посредством которой контроль положения можно выполнять непрерывно без остановки производственного процесса, когда обнаружено отклонение положения и т.д. Кроме того, задача изобретения заключается в создании упаковочной машины, которая не требует вмешательства оператора в ее работу.

Еще одна техническая задача настоящего изобретения состоит в создании упаковочной машины, посредством которой контроль положения или коррекцию положения обозначений обеспечивают легко, без каких-либо осложнений. В частности, упаковочной машины, которая действует на высоких скоростях и при этом гарантирует, что вспомогательные средства, например обозначения, отверстия для соломинки и т.д., будут правильно расположены на готовых упаковках.

В упомянутой упаковочной машине дополнительно необходимо устройство для контроля положения, в частности, для коррекции места расположения обозначений, посредством которого могут быть достигнуты вышеупомянутые цели. Особенно необходимо устройство, которое может быть легко установлено на существующих упаковочных машинах. Как упомянуто выше, в частности, необходимы соответственно машина и устройство, которые обеспечивают возможность выполнения коррекции в реальное время, и посредством которых даже минимальные смещения теоретического места расположения вспомогательных средств, например рисунков и т.д., о которых упоминалось выше, могут быть исправлены на ранней стадии. Также необходимы машина и устройство, посредством которых можно избежать того, что изготовленные упаковки придется утилизировать вследствие неправильного места расположения обозначений или других вспомогательных средств.

Вообще говоря, техническая задача настоящего изобретения заключается в создании соответственно такой упаковочной машины и такого устройства для непрерывного изготовления асептически запечатанных упаковок, содержащих разливаемые пищевые продукты, посредством которых можно избежать недостатков, касающихся контроля положения или коррекции положения обозначений и характерных для известных машин. Еще одна задача заключается в создании упаковочной машины и устройства, соответственно предназначенного для использования совместно с упаковочной машиной, в случае которых контроль положения/коррекцию обозначений можно выполнить без приложения механической нагрузки к полотну, что могло бы привести к повреждению, например, перфораций, отверстий для соломинки и т.д.

Кроме того, необходим способ контроля положения вспомогательных средств на полотне упаковочного материала в упаковочной машине, посредством которого могут быть решены вышеупомянутые задачи.

Упомянутые технические задачи решаются за счет того, что в упаковочной машине для упаковывания жидких пищевых продуктов, содержащей средство для запечатывания в продольном направлении полотна непрерывного упаковочного материала с образованием трубы, пары взаимодействующих запечатывающих зажимов для зажатия и запечатывания через равные интервалы заполненной продуктом трубы, и средство контроля положения вспомогательных средств на полотне материала, согласно изобретению средство контроля положения вспомогательных средств на полотне материала содержит средство для автоматического регулирования длины пути полотна упаковочного материала перед поперечным зажатием и запечатыванием, включающее отгибающие линейки, каждая из которых установлена в одном из запечатывающих зажимов каждой пары запечатывающих зажимов с возможностью скольжения относительно упомянутого запечатывающего зажима, и средства приведения отгибающих линеек в действие, выполненные с возможностью регулирования длины отгибающих линеек, в результате чего положение вспомогательных средств, имеющихся на полотне материала, можно контролировать для обеспечения их заданного положения на готовых запечатанных упаковках.

Предпочтительно средство контроля положения вспомогательных средств на полотне материала установлено для действия до соответствующих запечатывающих зажимов.

Предпочтительно отгибающая линейка содержит часть линейки для воздействия на полотно материала и заднюю часть, которая приводится в действие для скользящего движения отгибающей линейки относительно запечатывающего зажима, в котором она установлена.

Предпочтительно к отгибающей линейке, связанной с запечатывающим зажимом, подсоединено удерживающее средство.

Предпочтительно удерживающим средством является пружина, поджатая к отгибающей линейке и на противоположном конце несущая на себе поворотный шариковый подшипник.

Предпочтительно средство приведения отгибающих линеек в действие содержит шарнирно установленный кулачковый элемент, воздействующий на шариковый подшипник, и приводное средство, управляющее кулачковым элементом.

Предпочтительно приводное средство содержит пневматический цилиндр, приводящий в движение рычажную систему, подсоединенную к кулачковому элементу.

Предпочтительно пневматический цилиндр состоит из трех пневматических цилиндров, соединенных последовательно, при этом ход цилиндров соответственно составляет 2 мм, 1 мм и 0,5 мм, так что отгибающая линейка выполнена с возможностью управления ею таким образом, что она занимает любое из семи разных положений относительно запечатывающего зажима, в котором она установлена.

Предпочтительно приводное средство содержит шаговый двигатель.

Предпочтительно полотно материала имеет маркировки, отстоящие друг от друга на одинаковом расстоянии.

Предпочтительно средство контроля положения вспомогательных средств на полотне материала дополнительно содержит средство распознавания положения маркировок или вспомогательных средств, и что упомянутое средство распознавания подсоединено к блоку управления, управляющему средством приведения в действие.

Предпочтительно вспомогательные средства являются расчетными обозначениями, при этом средство контроля положения вспомогательных средств содержит средство коррекции расчетов.

Предпочтительно вспомогательными средствами являются отверстия для соломинки, перфорации, например перфорированные углы, и т.д.

Предпочтительно запечатывающие зажимы установлены на замкнутых цепях, так что при работе выполняются следующие друг за другом швы, которые образуют по отношению друг к другу угол, составляющий по существу 90° для получения упаковок в форме тетраэдра.

Технические задачи также решаются за счет того, что в способе контроля положения вспомогательных средств на полотне материала в упаковочной машине для упаковывания жидких пищевых продуктов, при котором подают непрерывное полотно упаковочного материала, образуют из полотна трубу, запечатывают трубу в продольном направлении, заполняют трубу жидким пищевым продуктом и распознают на полотне маркировки или вспомогательные средства, выполненные на одинаковом расстоянии друг от друга, согласно изобретению дополнительно при выявлении отклонений положения маркировок по отношению к заданным положениям определяют в блоке управления на основе распознавания маркировок или вспомогательных средств нужно ли и/или как нужно отрегулировать путь, который проходит полотно, и активируют средства приведения в действие отгибающих линеек, воздействующего на отгибающую линейку, имеющуюся в одном запечатывающем зажиме каждой пары и установленную с возможностью скольжения в запечатывающем зажиме для увеличения/уменьшения ее длины, таким образом воздействуют на полотно, регулируя длину пути полотна материала перед поперечным зажатием/запечатыванием, в результате чего автоматически регулируют расстояние, на которое перемещается полотно перед выполнением поперечного зажатия/запечатывания для формирования отдельной упаковки.

Предпочтительно средства приведения в действие отгибающих линеек приводят, используя шаговый двигатель, пневматический цилиндр или гидравлические средства.

Предпочтительно вспомогательные средства являются обозначениями, отверстиями для соломинок или перфорациями.

Предпочтительно воздействуют на шариковый подшипник, подсоединенный к отгибающей линейке, вводя шариковый подшипник в соприкосновение с кулачковой поверхностью средства приведения в действие.

Кроме того, технические задачи решаются за счет того, что устройство контроля положения вспомогательных средств на полотне упаковочного материала для упаковочной машины, предназначенной для запечатывания жидкого пищевого продукта, такого типа, в которой непрерывное полотно упаковочного материала запечатывается в продольном направлении с образованием трубы, которую заполняют жидким продуктом, при этом труба через одинаковые интервалы зажимается и запечатывается в поперечном направлении посредством пары запечатывающих зажимов, причем полотно материала через равные интервалы обеспечивается вспомогательными средствами, согласно изобретению содержит средство для автоматического регулирования длины пути полотна упаковочного материала перед зажатием и запечатыванием, включающее в себя отгибающие линейки, которые установлены с возможностью скольжения по отношению к каждому запечатывающему зажиму, имеющемуся на замкнутой цепи для взаимодействия с запечатывающими зажимами на противоположно направленной замкнутой цепи, и средство приведения в действие отгибающих линеек, которое может быть задействовано для регулирования длины отгибающих линеек, и средства контроля положения вспомогательных средств на полотне материала установлены так, чтобы они действовали до соответствующих запечатывающих зажимов, так что положение вспомогательных средств, имеющихся на полотне материала, можно контролировать для обеспечения их заданного положения на готовых запечатанных упаковках.

Предпочтительно вспомогательными средствами являются обозначения.

Предпочтительно вспомогательными средствами являются перфорации.

Предпочтительно вспомогательными средствами являются отверстия для соломинки.

Предпочтительно устройство дополнительно содержит приводное средство, подсоединенное к блоку управления, управляющему приводным средством, приводящим средство приведения в действие отгибающих линеек, при этом блок управления получает сигналы от средства распознавания, предназначенного для распознавания вспомогательных средств или маркировок на полотне материала.

Далее изобретение будет описано более подробно со ссылкой на прилагаемые чертежи, на которых

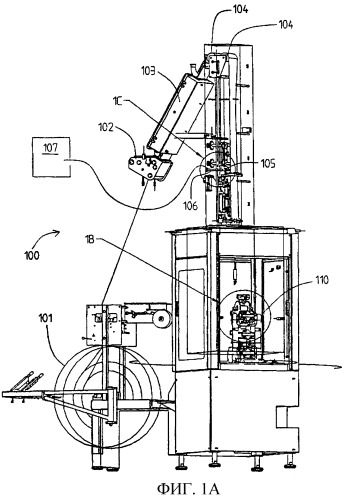

фиг.1А - схематическая иллюстрация упаковочной машины со средствами контроля положения;

фиг.1В - увеличенный вид, схематически показывающий шаговый двигатель с фиг.1А;

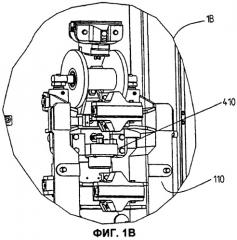

фиг.1C - увеличенный вид, показывающий детекторное средство с фиг.1А;

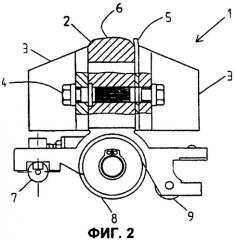

фиг. 2 - схематический вид в поперечном сечении нажимного запечатывающего контрзажима с установленной в нем отгибающей линейкой;

фиг.3 - пара взаимодействующих запечатывающих зажимов, один из которых включает в себя отгибающую линейку;

фиг.4А - детальный вид нажимного запечатывающего контрзажима с отгибающей линейкой, удерживающим средством и шариковым подшипником;

фиг.4В - разнесенный вид средств согласно фиг.4А;

фиг.5 - средство приведения отгибающих линеек в действие, включающее в себя приводное средство и кулачковый элемент согласно первому варианту осуществления конструкции;

фиг.6 - средство приведения отгибающих линеек в действие, включающее приводное средство и кулачковый элемент согласно второму варианту осуществления конструкции;

фиг.7А - средство приведения отгибающих линеек в действие, воздействующее на отгибающую линейку и заставляющее ее занимать первое положение относительно запечатывающего зажима;

фиг.7В - средство приведения отгибающих линеек в действие, воздействующее на отгибающую линейку, заставляющее ее занимать второе положение относительно запечатывающего зажима;

фиг.8 - схематический вид части упаковочной машины с многоступенчатым пневматическим цилиндром в качестве устройства для приведения отгибающих линеек в движение.

На фиг.1А схематически представлена упаковочная машина 100 для создания упаковок в форме тетраэдра, например, упаковок Tetra Classic™ или Tetra Classic Aseptic™. Полотно 101 материала с предварительно нанесенной печатью находится на барабане, с которого его подают к стерилизующему средству 102, где полотно подвергают воздействию, например, перекиси водорода. После этого его подают к нагревательному средству 103 для удаления стерилизующего агента, например, посредством испарения при нагревании. Полотно 101 проходит отводящие вальцы 104,104 и после этого ему придают трубчатую форму, которую запечатывают в продольном направлении. Затем детекторное средство, например, в виде фотоэлемента 105, распознает предварительно отпечатанные маркировки (или вспомогательные средства) для регистрации этих маркировок, которые отпечатаны на полотне упаковочного материала. Как вариант, может быть установлено более одного фотоэлемента. Маркировки могут быть выполнены в различных видах - в виде индексационных маркировок, штрих-кодов, но они также могут содержаться и в самих вспомогательных средствах, которые при этом играют двойную роль, а именно: служат в качестве индикаций (маркировок), а также выполняют свое фактическое предназначение, например, в качестве отверстия для соломинки, перфораций и тому подобного. В соответствии с различными выполнениями они могут быть расположены внутри или снаружи трубы материала. Кроме того, можно осуществить стадию распознавания перед приданием полотну формы трубы. В одном из вариантов осуществления конструкции фотоэлемент 105 считывает маркировки, которые выполнены на полотне 101 материала на одинаковом расстоянии друг от друга.

Информацию, полученную фотоэлементом 105, передают по кабелю 106 к блоку управления 107, который размещают вместе с машиной или снаружи от машины. В блоке управления 107 информацию подвергают обработке и принимают решение о том, требуется ли провести коррекцию положения или нет, и как должна быть проведена коррекция в случае ее необходимости. Блок управления 107 можно программировать, при этом он может, например, вычислить положение маркировки (и, следовательно, положение вспомогательных средств) по отношению к базовому положению, соответствующему заданному положению на готовой упаковке. Блок управления 107 управляет средством 410 приведения в движение, в этом варианте осуществления конструкции содержащим шаговый двигатель, который несколько более подробно показан на фиг.1В, а на фиг.1А обозначен позицией 1В. Положение фотоэлемента 105 несколько более четко показано на увеличенном виде 1С с фиг.1С.

Средство приведения в движение образует часть средства приведения в действие (на фиг.1А не показано), воздействующего на отгибающие линейки, обеспеченные совместно с запечатывающими зажимами, используемыми для зажатия и запечатывания через равные интервалы в поперечном направлении трубы, которую заполняют продуктом. Функционирование более подробно будет разъяснено далее.

На фиг.2 представлен схематический боковой вид в поперечном сечении (нажимного) запечатывающего контрзажима 1 с отгибающей линейкой 5. Запечатывающий контрзажим 1 содержит основное тело 2, к которому с помощью крепежного средства 4 подсоединяют первую и вторую части 3, 3, определяющие объем. На стадии зажатия и запечатывания контактная поверхность 6 входит в соприкосновение с полотном. Основное тело 2 имеет средство крепления 7, предназначенное для подсоединения к замкнутой цепи (не показана), которая приводит в движение определенное количество подобных запечатывающих зажимов для их синхронного перемещения вдоль трубчатого полотна материала (см. фиг.3) фактически в соответствии с тем, как это происходит в известных машинах. Крепежное средство 1 образует ось поворота запечатывающего зажима по отношению к замкнутой цепи. На противоположном конце запечатывающего зажима расположен небольшой направляющий ролик 9. На основном теле 2 расположена большая направляющая линейка 8, служащая в качестве опоры запечатывающего зажима на стадии окончательного запечатывания. На этой фигуре показана лишь отгибающая линейка 5, но не показано, как согласно концепции изобретения эта отгибающая линейка установлена с возможностью скольжения или смещения, что будет описано дополнительно со ссылкой, например, на фигуры 4А, 4В.

На фиг.3 представлен схематический вид запечатывающего контрзажима 1 согласно фиг.2, который взаимодействует с нагревательным запечатывающим зажимом 1′ для зажатия и запечатывания посредством тепла трубчатого полотна 101, находящегося между ними. Как и в случае известных машин, запечатывающие зажимы 1, 1' приводят в движение возвратно-поступательно, чтобы они через равные интервалы захватывали и запечатывали между собой полотно таким образом, чтобы были созданы поперечные швы. Каждый из запечатывающих зажимов 1, 1' подсоединен к замкнутой цепи (не показана), при этом каждая из цепей содержит большое количество запечатывающих зажимов для их взаимодействия друг с другом, как описано выше. Для производства упаковок в форме тетраэдра другую пару таких цепей устанавливают перпендикулярно вышеупомянутым цепям, при этом взаимодействующие зажимы на двух парах замкнутых цепей поочередно действуют таким образом, что перпендикулярно друг другу будут образованы последовательные поперечные швы. Это известно из процесса работы упаковочных машин, предназначенных для изготовления таких упаковок, как, например, упаковки Tetra Classic™ или Tetra Classic Aseptic™.

Фиг.2 и 3 приведены лишь в иллюстративных целях для разъяснения функционирования запечатывающих зажимов, при этом каждый нажимной запечатывающий контрзажим имеет отгибающую линейку, которая может оказывать влияние на путь перемещения полотна 101 материала.

На фиг.2 в основном представлен вид поперечного сечения по линиям 1-1 с фиг.3, на котором стрелки С, С указывают направление движения запечатывающих зажимов для выполнения операции зажатия и запечатывания.

На фиг.4А представлен нажимной запечатывающий контрзажим 10 с установленной с возможностью смещения или скольжения отгибающей линейкой 20, расположенной между первой частью 11 и второй частью 12, служащими в качестве опорных крышек. Первая и вторая части 11, 12 удерживаются вместе посредством втулок 18, 18. Шариковый подшипник 26 подсоединен к отгибающей линейке 20, чтобы передавать движение кулачкового элемента средства приведения в действие, которое на этой фигуре не показано. Это будет дополнительно разъяснено на фиг.5, 6, 7А, 7В.

Разнесенный вид с фиг.4В, на котором показан нажимной захватывающий контрзажим с фиг.4А, более подробно раскрывает то, как шариковый подшипник 26 фактически подсоединен к отгибающей линейке 20, имеющей часть 21 в виде линейки, предназначенную для воздействия на полотно материала (здесь не показано), и заднюю часть 22, воздействие на которую обеспечивает движение отгибающей линейки 20 по отношению к запечатывающему захвату 11, 12, в котором она установлена.

На валу 15 установлены опорные ролики 16, 16, подсоединенные к нему посредством стопорных колец 17, 17.

Между первой и второй частями 11, 12 запечатывающих зажимов имеется плоская опора 13, а для монтажа к первой части 11 посредством винтов прикреплена пластина 29. Шариковый подшипник 26 установлен в удерживающем средстве или в штоке 25 с помощью пальца, пересекающего два отверстия в имеющей вильчатую форму концевой части удерживающего средства или штока 25, между которыми он удерживается с помощью шайб 27, 27. Противоположный конец удерживающего средства 25 содержит прорезь, в которую вводят выступающую часть задней части 22 отгибающей линейки 20, так что удерживающее средство 25 задействуют при смещении отгибающей линейки 20 в направлении перемещения, обеспечиваемого в отношении шарикового подшипника 26 средством приведения в действие (не показано). На удерживающей части штока 25 установлена пружина 23, смещающая отгибающую линейку в наружном направлении. Пружину 23 устанавливают на часть удерживающего средства или штока 25, обращенную к отгибающей линейке 20, посредством опорного элемента 10. Поэтому когда средство приведения в действие оказывает давление через кулачковый элемент на шариковый подшипник 26, вращающийся на кулачковом элементе (не показан), создаваемая сила будет передаваться посредством удерживающего средства 25 и смещать отгибающую линейку 20 в наружном направлении по отношению к запечатывающему зажиму, в котором она установлена и будет действовать на полотно материала, чтобы удлинить путь, который проходит полотно, перед тем как оно фактически будет зажато и запечатано посредством воздействия тепла между запечатывающим контрзажимом 10 и взаимодействующим с ним нагревательным запечатывающим зажимом (не показан).

На фиг.5 представлено средство 40 приведения в действие, в котором средство 41 приведения в движение содержит многоступенчатый пневматический цилиндр, управляемый программируемым блоком управления (на этой фигуре не показан) для выполнения процесса механической передачи движения с целью изменения положения кулачкового элемента 60, который определяет перемещение шарикового подшипника 26 (не показан), что представлено на фиг.4А, 4В; сравните также с фиг.7А, 7В, описанными ниже. Многоступенчатый цилиндр может, например, представлять собой трехступенчатый цилиндр в виде трех последовательно расположенных пневматических цилиндров, длина хода которых соответственно составляет 2 мм, 1 мм и 0,5 мм, что приводит к получению семи различных положений, соответствующих смещению на 0,5 мм, 1 мм и 3,5 мм. Может быть, например, обеспечена четвертая ступень, характеризующая случай базовой настройки пути прохождения полотна, которая не должна изменяться, то есть когда не проводят измерения для коррекции положения. Безусловно, это относится к одному конкретному исполнению, поэтому может быть использован любой тип многоступенчатого цилиндра. Изобретение, конечно же, не ограничено использованием в качестве средства приведения в движение многоступенчатых цилиндров, и их применение относится лишь к одному конкретному случаю.

Однако в этом варианте осуществления конструкции многоступенчатый цилиндр 41 подсоединен к штоку 42, который составляет часть рычажной системы 65, обеспечивающей механическую передачу движения для изменения положения кулачкового элемента 60. Шток 42 подсоединен к рычагу 43 таким образом, что его концевая часть, удаленная от пневматического цилиндра 41, введена в имеющую вильчатую форму часть рычага 43. Рычаг 43 содержит сквозное отверстие, которое выполнено по вертикали фактически по центру рычага, и подсоединен к кронштейну 51 посредством выступающей вильчатой части 54, которая расположена по вертикали и содержит сквозные отверстия, которые должны быть расположены таким образом, чтобы сквозное отверстие рычага совпадало со сквозным отверстием вильчатой части 54, при этом в упомянутые отверстия вставляют палец, фиксируя его стопорным кольцом и втулками 49. В концевой части рычага 43, противоположной той части, в которую вставляют шток 42, выполнено другое сквозное отверстие, чтобы посредством винта 44, закрепленного гайкой 45, закрепить концевую часть штока 46, работающего на сжатие. Работающий на сжатие шток 46 смещается пружиной 47, а шайбу вставляют в кронштейн 51, имеющий сквозное отверстие, фактически расположенное в его середине, при этом с другой стороны кронштейна находится другая концевая часть работающего на сжатие штока 46, подсоединенная к вильчатому звену 56, которое посредством пальца или чего-либо подобного шарнирно подсоединено к кулачковому элементу 60. Кулачковый элемент 60 фактически в его средней части имеет отверстие для размещения в нем соединительного пальца 57 через вильчатое звено 56. В верхней части кулачкового элемента 60 выполнено другое сквозное отверстие, у которого расположено другое вильчатое звено 58, закрепленное пальцем 59. Это верхнее вильчатое звено крепят к корпусу машины, при этом кулачковый элемент может поворачиваться вокруг шарнирной оси, образованной пальцем 59. На противоположной, свободной концевой части кулачкового элемента с каждой его стороны расположены ползуны 63, 63, прикрепленные к нему посредством винтов 64.

Движение от средства 41 приведения в движение передается через работающий на сжатие шток 46, подсоединенный к кулачковому элементу 60 посредством вильчатого звена 56. При этом максимальное восприятие движения, передаваемого средством 41 приведения в движение, обеспечивается в нижнем, свободном положении кулачкового элемента 60. Вдоль кулачкового элемента 60 вращается шариковый подшипник 26 (на этой фигуре не показан); это будет яснее показано на фиг.7А, 7В. Если кулачковый элемент смещен к шариковому подшипнику, то воздействие через удерживающее средство передается отгибающей линейке, после этого продлевающей путь, который должно пройти полотно материала.

На фиг.6 представлен альтернативный вариант осуществления средства 400