Устройство для ввода инициатора в реакторы

Иллюстрации

Показать всеИзобретение относится к способу производства полиэтилена в трубчатых реакторах с автоклавами или без них, при котором к текущей жидкой среде, содержащей этилен с сомономером, подводят радикально-цепной инициатор с холодным этиленом или без него. Производят закручивание под углом двух смешиваемых потоков или посредством предусмотренного закручивающего элемента в поперечном сечении потока. В зоне участка ввода радикально-цепного инициатора сформировано сужение поперечного сечения, в которое посредством эксцентрически расположенного, оптимизированного выпускного отверстия пальцеобразного питающего элемента в закрученный поток вводится радикально-цепной инициатор. 2 н. и 18 з.п. ф-лы, 9 ил.

Реферат

Изобретение относится к устройству для ввода инициатора в реакторы, как, например ввода перекиси для LDPE-реакторов высокого давления.

Полиэтилен (ПЭ) является одним из наиболее важных синтетических материалов и имеет высокую устойчивость по отношению к водным растворам кислот и щелочей. Этот синтетический материал имеет хорошие электрические свойства, а именно низкую диэлектрическую постоянную и высокое удельное сопротивление. Кроме того, этот синтетический материал сочетает в себе хорошие механические свойства, а именно высокую ударную вязкость с низкой плотностью, благодаря чему он подходит для использования во многих технических областях. Так из полиэтилена производятся пленки и предметы обихода для домашнего хозяйства и промышленности; кроме того, полиэтилен находит применение в изоляции кабелей и покрытиях труб. Полиэтилен низкой плотности (LDPE) имеет, ввиду меньшего содержания кристаллов, порядка от 50 до 70%, по сравнению с полиэтиленом высокой плотности (HDPE), у которого содержание кристаллов составляет от 70 до 90%, высокую прозрачность, что благоприятно для его применения в качестве пленочного материала. Общепринятый способ производства полиэтиленовых пленок это каландрирование, посредством которого можно изготавливать полиэтиленовые пленки с толщинами слоя в диапазоне от 0,05 до 1 мм. При каландрировании осуществляется вальцовка термопласта посредством множества валков, образующих пары валков, между которыми термопласт преобразуется в становящуюся все более тонкой пленку. После завершения каландрирования пленка охлаждается на валках охлаждения, а затем наматывается.

В качестве способа производства полиэтилена низкой плотности (LDPE) применяется способ трубчатого реактора. Для начала полимеризации используются перекисные инициаторы, которые в жидкой форме вводятся в трубчатый реактор. По сравнению с количеством этилена, в случае потока массы перекиси в качестве инициатора, речь идет о незначительном потоке массы. Свойством используемого инициатора является его быстрое, при существующих в трубчатом реакторе условиях, разложение на электронно-ненасыщенные компоненты. Для достижения высокого коэффициента полезного действия этих инициаторов, например перекиси, чтобы обеспечить эффективное преобразование, при улучшении свойств полимера и более стабильном режиме работы реактора, предпочтительнее, чтобы реагенты смешивались друг с другом по возможности быстрее.

Из ЕР 0980967 известен способ производства этиленгомо- и сополимеров в трубчатом реакторе под давлениями свыше 1000 бар и температурах в диапазоне от 120°С до 350°С посредством радикальной полимеризации. К текущей жидкой среде, которая содержит этилен, регулятор молярной массы и при необходимости полиэтилен, сначала подводятся незначительные количества радикально-цепного инициатора, после чего следует полимеризация. Текущая жидкая среда, согласно этому решению, разделяется сначала на два текущих раздельно один от другого объемных элемента, после этого текущие раздельно один от другого объемные элементы посредством соответствующих элементов потока приводятся в противоположное друг другу вращение. Затем противоположно вращающиеся текущие объемные элементы вновь объединяются в текущую жидкую среду и в данный момент или вскоре после объединения противоположно вращающихся текущих объемных элементов в пограничную область сдвига между противоположно вращающимися текущими объемными элементами вводится радикально-цепной инициатор. Кроме того, из ЕР 0980967 известно устройство для осуществления этого способа. Улучшение смешивания дозированного инициатора и связанное с этим улучшение качества продукции может быть достигнуто и посредством повышения скорости течения в зоне смешивания.

Эффективность выбранного радикально-цепного инициатора зависит от того, как быстро он может смешиваться в конкретном случае с представленной реакционной средой. Для этого в промышленных установках при производстве полиэтилена применяют впрыскивающие пальцы.

В ЕР 0449092 A1 описано, как через впрыскивающие пальцы радикально-цепной инициатор, называемый также инициатором, инициирующая смесь или растворы инициатора в органических растворителях вводится в нескольких местах вдоль реактора.

Из US 4135044 или US 4175169 известно, как посредством сравнительно меньшего диаметра трубы в зоне инициирования и в реакционной зоне реактора высокого давления по отношению к увеличенному диаметру трубы в зоне охлаждения, может производиться продукция с очень хорошими оптическими свойствами и с высоким выходом и при относительно низком падении давления по длине реактора.

Наконец, из US 3405115 известно, что плавное начало реакции полимеризации и оптимальное перемешивание компонентов реакции имеет большое значение для качества получаемого полиэтилена, для высокой отдачи реактора и для достижения равномерной работы реактора. Для этого, в соответствии с этим решением, инициаторы смешиваются в специальной смесительной камере с частичными потоками холодного этилена и только после этого направляются непосредственно в реактор. В смесительной камере жидкость, в которой инициатор не разлагается вследствие существующих там низких температур, многократно поворачивается и отводится по каналам.

Учитывая описанные решения, которые известны из уровня техники, в основе изобретения лежит задача еще большей оптимизации подачи радикально-цепного инициатора в текущую жидкую среду при максимально возможной скорости смешивания.

В соответствии с изобретением задача решается посредством способа производства полиэтилена в трубчатом реакторе и/или в комбинации с автоклавами, при котором к текущей жидкой среде, содержащей этилен и при необходимости сомономеры, подводится радикально-цепной инициатор, при этом осуществляют, по меньшей мере, следующие этапы способа:

- производят закручивание посредством смешивания двух смешивающихся под углом потоков или производят закручивание в текущей жидкой среде посредством закручивающих элементов;

- предусматривают сужение поперечного сечения с впускной зоной перед участком ввода радикально-цепного инициатора в реакционную трубу;

- вводят радикально-цепной инициатор в закрученный поток жидкой среды и

- предусматривают последующую зону смешения и расширение поперечного сечения со стоком.

Преимущества, достигаемые способом в соответствии с изобретением, состоят, прежде всего, в том, что более экономичное введение радикально-цепного инициатора может достигаться повышением эффективности смешивания. Осуществление закручивания в текущей жидкой среде повышает турбулентность, которая сама по себе посредством поперечной импульсной диффузии в смешиваемых жидкостях приводит к последующему улучшению эффективности смешивания. Способом, в соответствии с изобретением, можно изготавливать полиэтилены, которые в отношении изготовления пленок, особенно их прозрачности, имеют существенно улучшенные оптические свойства, по причине меньшего высокомолекулярного содержания. Благодаря решению, в соответствии с изобретением, и безинерционному смешиванию жидкой среды, содержащей полиэтилен, с радикально-цепным инициатором можно достичь значительной стабилизации режима работы реактора при чрезвычайно высоких максимальных температурах без разложения произведенного конечного продукта. Кроме того, можно достичь более быстрого повышения температуры в реакторе, улучшения низкотемпературного начального поведения полимеризации при применении насыщенных распадающихся инициаторов. Дополнительное преимущество способа, в соответствии с изобретением, заключается в очень коротком, по сравнению с периодом полураспада инициатора, времени смешивания.

В дополнительной форме осуществления идеи, лежащей в основе изобретения, участок ввода радикально-цепного инициатора располагается ниже по течению от места введения закручивания в текущую жидкую среду. Вследствие этого обеспечивается, что радикально-цепной инициатор, введенный в текущую жидкую среду на участке ввода, всегда попадает в жидкую среду, находящуюся уже в турбулентном состоянии, так что время смешивания сокращается, а эффективность смешивания существенно улучшается.

Благодаря геометрии отверстия ввода в элементе ввода радикально-цепного инициатора в закрученную текущую жидкую среду можно влиять на глубину подачи радикально-цепного инициатора в текущую жидкую среду. Если загрузочное отверстие для радикально-цепного инициатора в пальцеобразном питающем элементе выбирается особенно малым, то можно вводить более тонкую струю радикально-цепного инициатора очень глубоко относительно поперечного сечения трубы в текущую жидкую среду. В зависимости от скорости потока жидкой среды посредством выбранной геометрии загрузочного отверстия можно положительно влиять и адаптировать глубину введения радикально-цепного инициатора, а вместе с тем и достигаемую эффективность смешивания.

В одном варианте осуществления способа, в соответствии с изобретением, направления ввода частей потока текущей жидкой среды ориентированы под углом 90° друг к другу. Тем самым в вытекающем потоке массы текущей жидкой среды можно создать тангенциальную составляющую потока, которая в объединенном потоке массы текущей жидкой среды производит закручивание, проходящее в окружном направлении, которое является желательным для возникновения турбулентного состояния потока. Перед их соединением, происходящим под углом 90° друг к другу, парциальные потоки текущей жидкой среды могут проходить через соответствующие сужения поперечного сечения, так что скорость потока, в зависимости от отношения свободного к суженному поперечному сечению потока, может удваиваться. Если парциальные потоки закрученной текущей жидкой среды собираются внутри реакционной трубы, то посредством дополнительного сужения поперечного сечения перед участком ввода радикально-цепного инициатора после прохода кольцевого пространства можно добиться дополнительного повышения турбулентного состояния потока объединенной текущей жидкой среды.

Введение радикально-цепного инициатора на участке ввода осуществляется предпочтительно в зазор сдвига закрученной жидкой среды, которая вращается относительно позиции участка ввода радикально-цепного инициатора в окружном направлении в поперечном сечении потока.

Другой вариант создания закрученного потока состоит в том, что в свободном поперечном сечении потока предусмотрен закручивающий элемент, который пропускает текущую жидкую среду и посредством которого текущей жидкой среде придается вращение в окружном направлении поперечного сечения потока так, что возникает зазор сдвига.

Создание закручивания в текущей жидкой среде может осуществляться с одной стороны таким образом, что центральный поток на его воображаемой цилиндрической внешней поверхности, то есть плоскости сдвига, охватывается кольцеобразным относительно центрального потока приведенным во вращение потоком. Поток, кольцеобразно охватывающий центральный поток, может вращаться вокруг центрального потока по часовой стрелке или против часовой стрелки. С другой стороны, также возможно осуществление закручивания центрального потока и придание закручивания охватывающему потоку, которое противоположно закручиванию центрального потока.

Исходя из этого, задача решается посредством устройства для производства полиэтилена в трубчатых реакторах, в которых к текущей жидкой среде, которая содержит этилен и, при необходимости, сомономер, подводится радикально-цепной инициатор, и жидкая среда направляется в реакционной трубе с изменяющимся поперечным сечением потока, и в зоне смешивания реакционной трубы подается радикально-цепной инициатор, при этом или парциальные потоки текущей жидкой среды встречаются под определенным углом, или в поперечном сечении потока располагаются закручивающие элементы, причем ниже участка сужения закрученного потока располагается питающий элемент, который содержит эксцентрически расположенное входное отверстие для радикально-цепного инициатора.

Устройство в соответствии с изобретением для производства полиэтилена обладает огромной эффективностью смешивания благодаря тому, что радикально-цепной инициатор подается в зазор сдвига закрученного потока, который наряду с аксиальной составляющей потока имеет составляющие потока с окружным направлением. Составляющие потока с окружным направлением способствуют импульсной диффузии поперек направления потока и вместе с этим являются причиной эффективного смешивания нескольких веществ.

В предпочтительном исполнении устройства в соответствии с изобретением выходное отверстие на коническом конце питающего элемента, который выполнен в виде обтекаемого питающего пальца, наклонено к его оси предпочтительно под углом 45°. В зависимости от диаметра поперечного сечения отверстия возможен любой угол в пределах от 0° до 90°. Закручивающие элементы, которые находятся в свободном поперечном сечении потока в реакционной трубе, имеют на своей внешней окружности винтовые лопасти, которые перекрывают кольцевое пространство реакционной трубы в окружном направлении соответственно примерно на 90°. В альтернативной форме выполнения закручивающего элемента на его внешней окружности можно расположить винтовые лопасти так, что кольцевое пространство реакционной трубы перекроется в окружном направлении соответственно примерно на 120°.

Дополнительного улучшения эффективности смешивания можно добиться благодаря тому, что в зоне участка ввода радикально-цепного инициатора диаметр потока уменьшается приблизительно до 70% свободного диаметра потока. Вследствие этого можно повышать скорость потока вдвое, что также является очень полезным для эффективности смешивания.

Чтобы избежать образования участков "стоячей воды", переход от свободного поперечного сечения потока перед участком сужения в сам участок сужения осуществляют под общим углом в пределах от 20° до 40°, так чтобы избежать резкого перехода. Особенно предпочтительно, если общий угол равен 30°. Для улучшения свойств смешивания диаметр участка сужения после участка ввода радикально-цепного инициатора сохраняется на участке смешивания протяженностью от 10 до 20 диаметров (D) трубы. После этой, рассматриваемой как участок смешивания, протяженности от 10 до 20 диаметров (D) трубы участок смешивания под общим углом менее 20° снова переходит в свободное поперечное сечение потока. Чтобы предупредить процессы расслоения потока при переходе от узкого поперечного сечения потока к более широкому поперечному сечению потока за счет уменьшения скорости, общий угол составляет предпочтительно менее 14°, так что осуществляется постепенный переход от поперечного сечения участка смешивания 0,7хD к D.

Изобретение более подробно поясняется ниже посредством чертежей, где показано:

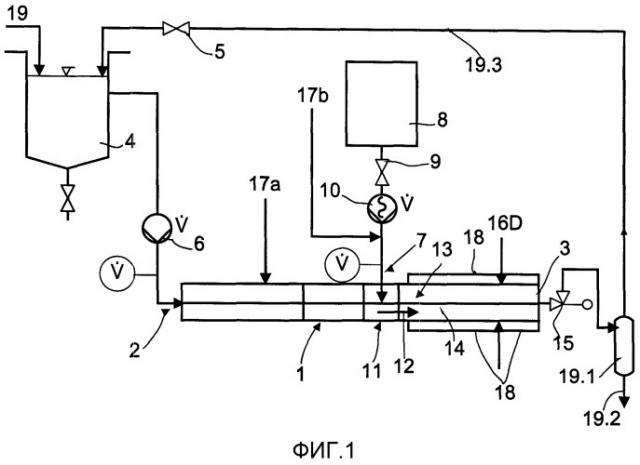

Фиг.1 - принципиальная схема участка смешивания с зоной смешивания и участком ввода радикально-цепного инициатора;

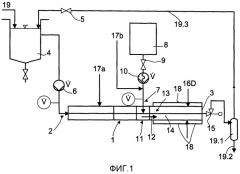

Фиг.2 - производящий закручивание встроенный элемент;

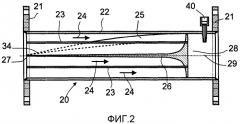

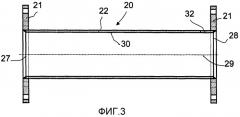

Фиг.3 - оболочка закручивающего элемента;

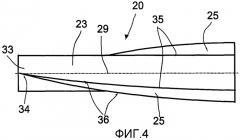

Фиг.4, 4.1 - внешний закручивающий элемент;

Фиг.5, 5.1 - внутренний закручивающий элемент;

Фиг.6, 6.1 - питающий палец, выполненный обтекаемым;

Фиг.7 - участок ввода для радикально-цепного инициатора, расположенный после производящего закручивание элемента и перед участком смешивания;

Фиг.8 - Т-образная соединительная часть;

Фиг.9, 9.1, 9,2 - производящие закручивание конструкции в поперечном сечении потока с 90°- и 120°-расположением лопастей перед подачей радикально-цепного инициатора.

Принципиальная схема участка перемешивания с областью перемешивания и участком ввода радикально-цепного инициатора более подробно показана на фиг.1.

Реакционная труба 1, воспроизведенная в схематическом виде на фиг.1, может быть частью трубчатого реактора, в котором способом, предлагаемым в соответствии с изобретением, производится LDPE полиэтилен. Реакционная труба 1 имеет впуск 2, а также выпуск 3. Со стороны впуска реакционная труба 1 через подводящую систему соединена с системой, снабжающей реагентами. Смесительная емкость 4, например виброгаситель с буферным раствором, снабжается как потоком, содержащим свежий газ, так и через обратный контур высокого давления непреобразованным мономером. Перед смесительной емкостью может располагаться дроссельный элемент 5. Ниже по течению относительно смесительной емкости 4 в проводящем соединении для реагентов предусмотрен компрессор 6, посредством которого сжимаются реагенты, то есть текущая жидкая среда реакционной трубы 1. Внутри зоны 11 ввода через подвод 7 радикально-цепного инициатора радикально-цепной инициатор вводится внутрь реакционной трубы 1. Для этого предусмотрен подвод 7 радикально-цепного инициатора, через которую накопитель 8 радикально-цепного инициатора через дроссельный элемент 9 и расположенный после него компрессор 10 на участке ввода текущей жидкой среды в реакционной трубе 1 вводит радикально-цепной инициатор, который начинает реакцию полимеризации. К зоне 11 ввода в направлении 12 потока примыкает зона 13 смешивания, которая предпочтительно составляет от 10xD до 20xD диаметра реакционной трубы 1. Через этот участок 14 смешивания проходит текущая жидкая среда, которая смешивается с радикально-цепным инициатором, подводимым в зоне 11 ввода, нижеописанным способом.

Поперечное сечение потока реакционной трубы 1 обозначено ссылочной позицией 16 или соответственно символом D. К стороне выпуска 3 реакционной трубы 1 подсоединен клапан 15 поддержания напора, посредством которого дросселируется полученная смесь реагентов. При этом происходит разделение фаз.

В промышленной установке для производства LDPE изображенный на принципиальной схеме по фиг.1 клапан 15 поддержания напора служит в качестве возбуждающего и регулировочного клапана. Посредством этого клапана и последующего сепаратора 19.1 высокого давления после предварительного охлаждения в промышленном масштабе часть текущей жидкой среды, содержащая этилен, снова подается через контур 19.3 высокого давления в установку, а полученный LDPE подводится в сепаратор 19.1 высокого давления, из которого затем отводится продукт 19.2.

В промышленной установке реакционная труба 1 трубчатого реактора в зоне 13 смешивания и в прилегающем к ней участке 14 смешивания снабжена охладителем 18 стенки. Охладитель 18 стенки обычно выполняется как охлаждающая рубашка, которая отводит часть реакционного тепла, образующегося при реакции полимеризации между текущей жидкой средой и радикально-цепным инициатором. Другая часть реакционного тепла остается в жидкой среде. Наряду с этим, при применении способа в соответствии с изобретением в промышленном масштабе, при котором несколько реакционных труб, образующих соответственно реакционные ступени, могут соединяться последовательно, к участкам 14 смешивания могут быть подсоединены соответственно вводы 17а, 17b охлаждающего газа. Посредством примешивания потока охлаждающего газа в начале участков 14 смешивания можно компенсировать другую часть тепла, возникающего при реакции полимеризации, в смеси потока из текущей жидкой среды и радикально-цепного инициатора, которое может быть преобразовано соответствующим образом. Кроме того, радикально-цепной инициатор может подводиться через компрессор 10 в охлаждающий поток 17b.

На фиг.2 более подробно показан встроенный элемент, производящий закручивание, который может быть установлен, например, в схематично изображенной на фиг.1 реакционной трубе 1.

Закручивающий элемент 20, согласно представлению по фиг.2, размещен во внешней трубе 22. В свою очередь, внешняя труба 22 охватывает внутреннюю трубу 23. На внешней стороне внутренней трубы, как схематично изображено на фиг.2, расположены внешние закручивающие лопасти 25, которые в направлении выходного поперечного сечения 28 закручивающего элемента 20 выполнены с уменьшающейся поверхностью 36 закручивающих лопастей. На внешней окружности внутренней трубы 23 могут быть расположены находящиеся напротив друг друга 2, 3, 4 или более внешних закручивающих лопастей 25. Внутренняя часть внутренней трубы 23, согласно варианту осуществления по фиг.2, может быть снабжена внутренней закручивающей лопастью 26. Она придает закручивание части потока, проходящей внутри поперечного сечения внутренней трубы 23, для создания турбулентного потока, в то время как проходящая кольцевое пространство между внутренней трубой 23 и внешней трубой 22 часть жидкой среды посредством 2, 4 или более внешних закручивающих лопастей 25, расположенных на внешней окружности внутренней трубы 23, снабжается составляющей потока в окружном направлении. Таким образом, в выходном поперечном сечении 28 в области вершин 34 закручивающих лопастей, относительно средней линии 29, образуется получающий закручивание поток, имеющий составляющую в окружном направлении.

На фиг.3 более подробно показана оболочка закручивающего элемента, схематично представленного на фиг.2.

Оболочка закручивающего элемента 20 состоит по существу из внешней трубы 22, которая расположена между двумя фланцами 21. Входное поперечное сечение 27, относительно выходного поперечного сечения 28 закручивающего элемента 20, располагается коаксиально со средней линией 29. Внутренняя стенка 30 внешней трубы 22 представляет собой внешнюю границу кольцевого пространства, которое располагается между внешней поверхностью внутренней трубы 23 и внешней трубой 22, и которое спирально прорезается внешними лопастями 25, которые закреплены на внешней окружности внутренней трубы 23.

На фиг.4 и 4.1 более подробно показана внутренняя труба 23, содержащая окружную поверхность с находящимися напротив друг друга внешними лопастями.

Вдоль линии 35 пересечения поверхностей прикреплены внешние лопасти 25, две из которых согласно изображению по фиг.4 закреплены напротив друг друга на наружной поверхности внутренней трубы 23. Закручивающие лопасти 25 простираются вдоль линии 35 прикрепления на внешней поверхности внутренней трубы 23 в спиральной конфигурации, причем выбранная здесь винтовая линия выполнена с высоким подъемом. На внешней стенке 33 внутренней трубы также может предусматриваться больше двух показанных на фиг.4 закрепленных напротив друг друга внешних закручивающих лопастей 25, например четыре или шесть также симметричных лопастей, под 90° относительно средней линии 29.

На изображении по фиг.4.1 дан вид сверху на заднюю часть внутренней трубы 23. На изображении согласно 4.1 внешние лопасти 25 на внешней поверхности 33 внутренней трубы окружены внешней трубой 22 закручивающего элемента 20. Кроме того, внутри внутренней трубы 23 расположена закручивающая лопасть 26, которая проходит с закручиванием вдоль внутренней стенки внутренней трубы 23, перекрывая область, по меньшей мере, 90°. Эта область также может составлять до 180°. Кроме того, может быть сформировано несколько проточных каналов.

На фиг.5 и 5.1 показан боковой вид внутренней закручивающий лопасти 26, а также ее вид сзади. Внутренняя закручивающая лопасть 26, относительно своей средней линии 29, снабжена скрученной внутренней поверхностью 37 закручивающей лопасти, которая перекрывает 90°-сектор внутренней поверхности внутренней трубы 23, как видно из изображения по фиг.5.1.

Спиральный подъем внешней лопасти 25 противоположен подъему внутренней лопасти 26; внешние лопасти 25 или внутренние лопасти 26 также могут встраиваться относительно друг друга с различным подъемом друг к другу в закручивающем элементе 20 (см. фиг.2). Такая конфигурация позволяет придать текущей внутри внутренней трубы 23 составляющей жидкой среды закручивание против часовой стрелки, в то время как текущей между внешней стенкой 33 внутренней трубы и внутренней поверхностью 30 внешней трубы 22, то есть в кольцевом пространстве, составляющей жидкой среды придается вращательная составляющая, направленная по часовой стрелке. Из фиг.5 явно следует, что все расположенные по потоку и против потока кромки внешних закручивающих или внутренних закручивающих лопастей 25 или соответственно 26 формируются обтекаемой формы, чтобы избегать вихреобразования.

На фиг.6 и 6.1 более подробно показан вид сбоку и вид сверху питающего элемента для радикально-цепного инициатора, который предпочтительно выполнен как обтекаемый пальцеобразный питающий элемент.

Питающий элемент вставлен в стенку реакционной трубы 1 и снабжен конической вершиной 41. В питающем элементе 40 выполнено отверстие 43, которое переходит в коническое сужение поперечного сечения в суженном отверстии, к которому под углом 45 примыкает выходное отверстие 44. Угловое положение выходного отверстия 44 устанавливается относительно оси симметрии питающего элемента 40, например, под углом 45°, причем угловой диапазон может находиться в пределах от 0 до 180°, так что можно реализовать наклонный ввод радикально-цепного инициатора в текущую жидкую среду. В зависимости от углового положения и проходного сечения выходного отверстия 44 и количества потока 17 охлаждающего газа, можно регулировать глубину проникновения радикально-цепного инициатора в текущую закрученную жидкую среду, так что глубина ввода радикально-цепного инициатора, например перекиси, в текущую жидкую среду регулируется в зависимости от созданной степени турбулентности. При этом в конической вершине 41 пальцеобразного питающего элемента 40 выходное отверстие 44 радикально-цепного инициатора позиционируется таким образом относительно его окружного положения, что оно предпочтительно входит в зазор сдвига текущей жидкой среды, приведенной в состояние закручивания. Параметрами турбулентности и глубины проникновения радикально-цепного инициатора определяется высокая эффективность смешивания предлагаемого в соответствии с изобретением способа и предлагаемой в соответствии с изобретением установки для производства полиэтилена. Выходное отверстие 44 в конической вершине 41 питающего элемента 40 размещено с небольшим смещением относительно средней линии питающего элемента 40. При вводе без потока 17 охлаждающего газа угол составляет предпочтительно от 0 до 15°. С потоком 17 охлаждающего газа угол составляет предпочтительно 45° или может выбираться в диапазоне от 30 до 60°, чтобы избегать касания стенки входным потоком.

Выполненный обтекаемым пальцеобразный питающий элемент 40, выходное отверстие 44 которого ориентировано в направлении потока текущей жидкой среды, предотвращает образование зоны стоячей воды в зоне его выходного потока. Вследствие этого предпочтительным образом устраняется возникновение, вследствие вихреобразования в потоке, зон, в которых проявляются более высокие концентрации радикально-цепного инициатора, что обусловливает реакции разложения, которые чрезвычайно вредят качеству продукции LDPE.

Вместо введения радикально-цепного инициатора через пальцеобразный питающий элемент 40 он также может подводиться посредством несущей среды. Таким образом, радикально-цепной инициатор, например перекись, может подводиться к текущей жидкой среде посредством ввода 17 охлаждающего газа, который в этом случае, согласно изображению по фиг.1, нужно было бы перенести в зону 11 ввода реакционной трубы. Вместо охлаждающего газа в качестве несущей среды радикально-цепного инициатора непосредственно после компрессора 6 также может применяться выделенный холодный этилен, как несущий газ для радикально-цепного инициатора. Если подводить радикально-цепной инициатор с охлаждающим газом в качестве несущего газа, то после смешивания охлаждающего газа и радикально-цепного инициатора в смесительной камере можно осуществлять введение этого предварительно смешанного потока смеси в текущую жидкую среду на участке сужения, так что при соответствующем расчетном параметре впускного отверстия и угла впуска в зоне ввода добиваются более высокого количества движения.

На фиг.7 показана зона ввода для радикально-цепного инициатора, которая расположена после производящего закручивание элемента и перед участком смешивания.

Закручивающий элемент 20 с внешними закручивающими лопастями 25 соотнесен с отверстием 51, которое расположено в суженном поперечном сечении потока и через которое радикально-цепной инициатор вносится в текущую жидкую среду. Внешние винтовые лопасти 25 присоединены к внешней трубе 22 закручивающего элемента 20, который выполнен с протяженностью 87, предпочтительно примерно от 1 до 3хD. Посредством закручивающего элемента 20 вводится закручивание в текущую жидкую среду, которая после предыдущего прохода сужения поперечного сечения входит с ускорением в зону 11 ввода радикально-цепного инициатора.

Отверстие 51 выполнено, как показано на фиг.7, в трубе 53, которая охватывается линзообразным телом 50, которое размещено между двумя участками реакционной трубы 1. Обусловленный предварительным сжатием ввод радикально-цепного инициатора в текущую жидкую среду осуществляется без контакта с внутренней стенкой 52 в зоне 13 смешивания реакционной трубы. После ввода радикально-цепного инициатора в текущую жидкую среду в направлении 12, 24 потока реагирующая смесь поступает в участок 14 смешивания, к которому может примыкать не показанное здесь расширение поперечного сечения потока.

Вместо зоны ввода чистого радикально-цепного инициатора 72, 81, он также может вводиться, как показано на фиг.7, посредством несущей среды, являющейся охлаждающим газом 17 или потоком этилена, выделенным перед компрессором 6 (фиг.1). Посредством пальцеобразного выполнения питающего элемента 40 не происходит формирования зон стоячей воды ниже по течению в зоне 13 смешивания, так что зона потока с более высокой концентрацией радикально-цепного инициатора не возникает.

На фиг.8 более подробно показана Т-образная соединительная деталь в реакционной трубе, в которой смешиваются друг с другом два потока реагентов.

В реакционную трубу, показанную на фиг.8, поступает первый парциальный поток 61 и второй парциальный поток 62 под углом 66 в зоне ввода в реакционную трубу. Первый парциальный поток 61 реагентов в качестве текущей жидкой среды проходит первое сужение 63 поперечного сечения, которое выполнено в реакционной трубе посредством конического направляющего сужения 64. Наклоненный к нему под углом 90° второй парциальный поток 62 реагентов, проходящий в вертикальном направлении сверху через конический участок 67, поступает в реакционную трубу. Оба парциальных потока реагентов в виде текущей жидкой среды при прохождении соответствующих сужений 63 или 67 поперечного сечения претерпевают увеличение скорости потока, прежде чем второй парциальный поток испытает поворот на 90° и вследствие этого сформирует тангенциальный поток 69. Тангенциальный поток 69 проходит относительно направления течения первого парциального потока 61 в окружном направлении внутри кольцевой полости 68 реакционной трубы 1. Парциальные потоки 61, 62 реагентов претерпевают при объединении, осуществляемом под углом 90°, дополнительное смешивание посредством введения тангенциальной составляющей 69 потока в жидкость, текущую вдоль реакционной трубы.

Жидкость, представляющая парциальный поток 62, протекает в реакторной трубе в кольцевой полости 68 между внутренней стенкой реакционной трубы и внешней стенкой вставного элемента 65, ив конце вставного элемента 65 объединяется с парциальным потоком 61. Объединенный поток массы проходит участок 72 ввода радикально-цепного инициатора, например перекиси, и последующее сужение 71 поперечного сечения. Сужение 71 поперечного сечения предпочтительно сформировано таким образом, что свободное поперечное сечение потока в зоне 72 ввода радикально-цепного инициатора, например перекиси, предпочтительно составляет 0,7xD (свободный диаметр трубы). Вследствие этого, закрученный, ускоренный и объединенный поток 70 массы, состоящий из парциальных потоков 61 или соответственно 62 реагентов, получает дополнительное увеличение скорости. Если участок 72 ввода радикально-цепного инициатора в стенке трубы выполнен в виде обтекаемого пальцеобразного питающего элемента 40, согласно изображению по фиг.6 и 6.1, то радикально-цепной инициатор вводится в закрученный поток, имеющий тангенциальную составляющую 69 потока, предпочтительно в зазор сдвига, так что достигается турбулизация объединенного потока реагентов. Общий угол, под которым сужение 71 поперечного сечения переходит от первоначального поперечного сечения потока D к 0,7xD, находится в диапазоне от 20° до 40°, особенно предпочтителен общий угол, равный 30°.

Участок смешивания, примыкающий к участку 72 ввода радикально-цепного инициатора, имеет предпочтительную протяженность от 10xD до 20xD диаметра трубы, но также может равняться 100xD, прежде чем после участка смешивания осуществится переход к исходному диаметру D потока. Переход от диаметра участка смешивания 0,7xD к D осуществляется предпочтительно аналогично диффузорному расширению с общим углом в диапазоне от 10 до 20°, особенно предпочтительно расположение под общим углом менее 14°.

Другая форма исполнения устройства, предложенного в соответствии с изобретением, для производства полиэтилена показана на фиг.9.1 или соответственно 9.2.

В этой форме исполнения поток 61 реагентов как единый поток подводится к участку 71 сужения поперечного сечения. Разделение на различные проходящие под углом друг к другу участки ввода парциальных потоков 61, 62 в этой форме исполнения не предусматривается.

Участок 71 сужения переходит, аналогично изображению по фиг.8, под общим углом 30° в сужение поперечного сечения в свободном поперечном сечении потока. После прохода участка 71 сужения поперечное сечение потока в реакционной трубе составляет 0,7xD, которое сохраняется на участке смешивания, примыкающем к участку 81 ввода радикально-цепного инициатора. Протяженность участка смешивания предпочтительно составляет от 10xD до 20xD первоначального диаметра D реакционной трубы.

После участка 71 сужения, в котором обеспечивается увеличение скорости потока вдвое, в свободном поперечном сечении потока реакционной трубы встроены закручивающие элементы 80. Закручивающие элементы 80, находящиеся в направлении 24 потока, предусмотрены перед участком 81 ввода радикально-цепного инициатора, например перекиси. На внешней окружности закручивающего элемента 80 согласно изображению по фиг.9.1 находятся, как в изображении по фиг.9, две закручивающие лопасти 82. В этой конфигурации закручивающие лопасти проходят по поверхности внешней окружности закручивающего элемента 80 соответственно на 90°, так что потоку жидкой массы, входящий с увеличенной скоростью, сообщается вращение. Концы закручивающих лопастей, сформированных на внешней поверхности закручивающего элемента 80, прилегают к внутренней стороне реакционной трубы 1, которая окружает закручивающий элемент 80. Закручивающие лопасти 82, сформированные на внешней поверхности 84 закручивающего элемента 80, образуют своими кромками 85 уплотняющий зазор, так что жидкость, проходящая закручивающий элемент 80, вытесняется через кольцевое пространство между внешней поверхностью 84 и внутренней стенкой реакционной трубы, так что обеспечивается создание составляющей потока в окружном направлении при проходе закручивающего элемента 80.

Альтернативная возможность исполнения, как схематично представлено в изображении по фиг.9.1, состоит в том, что закручивающий элемент 80 установлен в зоне реакционной трубы, примыкающей к участку 71 сужения, реакционной трубы, на внешней поверхности 84 которого располагаются закручивающие лопасти 82, которые, однако, проходят под углом 120° по окружной поверхности 84 закручивающего элемента 80, как обозначено ссылочной позицией 88. Кроме того, согласно этой форме выполнения, в соответствии с изобретением, потоку реагентов, нагружаемому радикально-цепным инициатором на участке 81 ввода, придается закручивание, посредством которого степень смешивания ниже по течению участка 81 ввода радикально-цепного инициатора