Способ окускования мелкодисперсных железосодержащих материалов для металлургического передела с использованием органического связующего

Иллюстрации

Показать всеИзобретение относится к способам окускования измельченного железорудного сырья для подготовки его к металлургическому переделу и утилизации железосодержащих отходов. По крайней мере, один железосодержащий материал и связующее смешивают, осуществляют агрегирование смеси и упрочнение полученных агрегатов. В качестве связующего материала используют синтетический сополимер акриламида и акрилата натрия, в котором мольная доля акрилата натрия может составлять от 0,5 до 99,5%, молекулярная масса в диапазоне от 1·104 до 2·107. Дозировка синтетического сополимера акриламида и акрилата натрия составляет от 0,02 до 0,10 кг на тонну железосодержащего материала. Сополимер акриламида и акрилата натрия может быть использован в виде сухого порошка, раствора, эмульсии, суспензии или аэрозоля, в чистом виде или в смеси с дополнительным материалом. Изобретение позволит сохранить в окускованном продукте, обладающем требуемыми физическими и металлургическими свойствами, максимально высокое содержание железа, повысить производительность технологического процесса, создать дополнительные параметры управления процессом окускования. 9 з.п. ф-лы, 2 табл., 2 ил.

Реферат

Изобретение относится к способам окускования измельченного железорудного сырья с целью его подготовки к металлургическому переделу и утилизации железосодержащих отходов, таких как шламы, окалина, колошниковая пыль и другие.

Известные способы окускования, в том числе агломерация, производство окатышей и брикетирование, предусматривают использование различных видов минеральных или органических связующих добавок. Однако все минеральные связующие добавки являются разубоживающими материалами, использование которых приводит к снижению содержания железа в готовом окускованном продукте и его загрязнению примесями, вредными для дальнейшего металлургического передела. Поэтому использование органических связующих веществ является более предпочтительным.

Наиболее близким по технической сущности и достигаемому результату является способ окускования, описанный в патенте №662021 "Шихта для производства агломерата или окатышей", предусматривающий применение в качестве связующего материала щелочно-металлической соли карбоксиметилцеллюлозы (№662021, С 22 В 1/224, опубл. 05.05.79).

В данном документе описан способ окускования железорудных материалов, в котором в шихте содержится щелочно-металлическая соль карбоксиметилцеллюлозы в количестве 0,01-1,0% от массы железорудного материала и соль щелочного металла низкомолекулярной слабой кислоты в количестве 0,001-10,0%.

Недостатком известного способа является особенность свойств предлагаемого связующего (щелочно-металлической соли карбоксиметилцеллюлозы), что определяет достаточно высокий расход связующего (до 10 кг/т) и необходимость применения дополнительного материала (соли щелочного металла низкомолекулярной слабой кислоты) в количестве до 10 кг/т, что существенно усложняет приемку и складирование шихтовых материалов, процесс приготовления шихты и приводит к разубоживанию окускованного продукта. Кроме того, с достаточной эффективностью данный вид связующего может быть использован только для окускования гематитовых железорудных концентратов. При окусковании магнетитовых концентратов эффективность применения соли карбоксиметилцеллюлозы низка.

Задачей изобретения является создание способа окускования мелкодисперсных железосодержащих материалов технологически простого и экономически приемлемого, а также создание на основе этого способа технологий агломерации, производства окатышей и брикетирования.

Ожидаемый технический результат - сохранение в окускованном продукте максимально высокого содержания железа, определяемого характеристикой исходного железосодержащего материала, получение окускованного продукта с требуемыми физическими и металлургическими свойствами, повышение производительности технологического процесса, улучшение управляемости процесса, создание дополнительных параметров управления процессом окускования.

Технический результат достигается тем, что железосодержащий материал смешивают со связующим, при необходимости увлажняют, шихтовую смесь подвергают агрегации и полученные агрегаты упрочняют. По изобретению в качестве связующего используют синтетический сополимер акриламида и акрилата натрия, в котором мольная доля акрилата натрия может составлять от 0,5 до 99,5%, молекулярная масса в диапазоне от 1·104 до 2·107, при этом дозировка синтетического сополимера акриламида и акрилата натрия составляет от 0,02 до 0,10 кг на тонну железосодержащего материала. По изобретению в шихте может быть также использован дополнительный материал. В качестве дополнительного материала может быть использован флюсующий материал, а именно различные глины (бентонитовые, нонтронитовые и любые другие типы), различные известняки, боксит, мел, мергель, опока. Также в качестве дополнительного материала может быть использовано топливо, в том числе кокс, коксик, уголь и органическое топливо. В случае использования дополнительного материала сополимер акриламида и акрилата натрия может быть введен в шихту как отдельно, так и в виде двух- или многокомпонентной смеси с любыми дополнительными материалами. Процесс агрегации проводят методом окомкования, брикетирования или прессования, окончательное упрочнение - методом обжига или спекания.

Сущность изобретения заключается в следующем.

Известные способы предусматривают применение различных связующих веществ при окусковании железорудных концентратов, железных руд, шламов металлургического производства, измельченной окалины и других мелкодисперсных железосодержащих материалов. Основными функциями связующих веществ являются обеспечение заданного размера и необходимой прочности получаемых из шихты агрегатов до начала процесса упрочнения, формирование структуры агрегатов и в дальнейшем свойств окускованного продукта.

В качестве связующих материалов обычно используют различные типы глин, известь и органические смолы и битумы. Расход данных веществ достаточно высок и определяется свойствами самого связующего и необходимым качеством окускованного продукта.

По изобретению в качестве связующего используют синтетический сополимер акриламида и акрилата натрия линейного или разветвленного строения, или смесь линейного и разветвленного сополимеров, в котором мольная доля акрилата натрия может составлять от 0,5 до 99,5%, молекулярная масса в диапазоне от 1·104 до 2·107. Дозировка синтетического сополимера акриламида и акрилата натрия составляет от 0,02 до 0,10 кг на тонну железосодержащего материала.

Сополимер акриламида и акрилата натрия добавляют в шихту в виде порошка или раствора, в зависимости от исходного влагосодержания шихты. В случае высокой влажности исходной шихты связующее дозируют в виде порошка, который растворяется во влаге шихты в ходе ее выдержки после смешивания перед агрегированием. В случае использования раствора связующего его концентрация подбирается таким образом, чтобы обеспечить получение раствора необходимой вязкости с учетом взаимодействия дозируемого раствора с влагой шихты.

В отдельных случаях, с целью повышения степени усвоения связующего шихтой, улучшения распределения связующего в шихте и, как следствие, снижения расхода связующего сополимер акриламида и акрилата натрия может быть добавлен в шихту в виде эмульсии, суспензии или аэрозоля. Форма ввода определяется заданной технологической схемой и особенностями процессов агрегирования и упрочнения.

При выборе агрегатного состояния сополимера акриламида и акрилата натрия необходимо учитывать, что необходимо обеспечить выдержку шихты перед ее агрегированием. При дозировании нерастворенного связующего выдержка требуется более длительная. Кроме того, в абсолютном большинстве случаев требуется соблюдать диапазон оптимальной влажности шихты. Следовательно, при дозировании сухого связующего необходимо контролировать влажность шихтовых материалов, а при дозировании растворенного - обеспечить увлажнение шихтовой смеси до оптимального уровня.

С целью обеспечения эффективного процесса окомкования дозировка сополимера акриламида и акрилата натрия должна составлять 0,02...0,10 кг на тонну железосодержащего материала. Низкая эффективность применения сополимера акриламида и акрилата натрия с дозировкой вне указанного диапазона связана с особенностями механизма взаимодействия полимера и железорудного концентрата.

В первую очередь, для эффективного окомкования необходимо по возможности равномерное распределение связующего в шихте. Взаимодействуя с влагой шихты, сополимер акриламида и акрилата натрия образует раствор, подвижность которого и смачивающая способность по отношению к поверхности магнетита зависит от концентрации, таблица 1.

| Таблица 1.Свойства образующихся в шихте растворов. | |||

| Расход полимера в шихту, кг/т | Состав влаги шихты | Вязкость раствора, мПа·с | Площадь капли влаги шихты, мм2 |

| 0,00 | Вода | 1,0 | 38,47 |

| 0,07 | 0,07% раствор полимера | 8,6 | 42,07 |

| 0,30 | 0,30% раствор полимера | 13,2 | 61,54 |

| 1,00 | 1,00% раствор полимера | 21,6 | 37,26 |

Как видно из таблицы 1, при увеличении дозировки сополимера акриламида и акрилата натрия вязкость раствора возрастает. Зависимость площади капли раствора на поверхности магнетита (косвенный показатель смачивающей способности) от дозировки полимера носит экстремальный характер, при дозировке сополимера акриламида и акрилата натрия свыше 0,3 кг/т площадь капли уменьшается.

Приведенные в таблице 1 данные по свойствам растворов сополимера акриламида и акрилата натрия и их взаимодействию с поверхностью магнетита являются результатами исследования модельных систем. На практике оптимальная дозировка несколько ниже и соответствует указанному выше диапазону: 0,02...0,10 кг на тонну железорудного концентрата. Однако механизм взаимодействия и характер зависимостей при изменении дозировок сохраняются.

При влажности шихты около 10% (что наиболее характерно для условий производства окатышей) полимер в указанном диапазоне дозировки образует наиболее подвижный раствор с наиболее высокой смачивающей способностью. При меньшей дозировке и, следовательно, концентрации образующегося раствора полимер не оказывает необходимого воздействия на свойства влаги шихты. При дозировке сополимера акриламида и акрилата натрия более высокой, чем в указанном диапазоне, вязкость образующегося раствора превышает оптимальную. При этом процессы смачивания и распределения связующего в объеме шихты существенно ухудшаются вследствие существенного увеличения вязкостных сил.

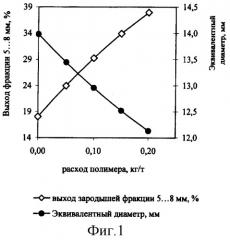

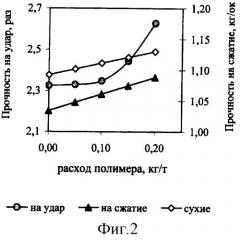

Вторым условием эффективного окомкования является образование большого количества устойчивых зародышей, которые не разрушаются при приложении механических нагрузок. Устойчивость зародышей при окомковании полимерсодержащей шихты определяется плотностью строго ориентированной пространственной коагуляционной структуры, образованной молекулами полимера. С ростом дозировки сополимера акриламида и акрилата натрия плотность такой структуры повышается, что приводит к увеличению выхода зародышей из единицы объема шихты (фиг.1) и, в дальнейшем, к получению более прочных сырых окатышей (фиг.2).

Таким образом, приведенный выше интервал значений дозировок сополимера акриламида и акрилата натрия (0,02...0,10 кг/т) соответствует оптимальной плотности коагуляционной структуры внутри сырого окатыша. Меньшие дозировки не обеспечивают необходимой плотности структуры и, соответственно, прочности зародышей на начальном этапе формирования окатышей. Большие - оказывают положительное влияние на прочность зародышей, однако приводят к снижению эффективности процесса окускования вследствие нарушения процессов смачивания и распределения связующего (см. выше) и, соответственно, снижения эффективности окомкования.

При определенных условиях применение сополимера акриламида и акрилата натрия позволяет существенно увеличить производительность процесса слоевого обжига окатышей. Это связано с изменением структурных свойств сырых окатышей, что позволяет им лучше противостоять нагрузкам, возникающим при слоевой термообработке.

Во-первых, по изобретению использование сополимера акриламида и акрилата натрия в качестве связующего дает возможность получать сырые окатыши узкого гранулометрического состава. Известно, что слой гранул одинакового размера обладает более высокой газопроницаемостью, чем слой разнородных гранул.

Во-вторых, в сравнении с известными связующими сополимер акриламида и акрилата натрия позволяет получать сырые окатыши с более высокой пористостью и термостойкостью, что позволяет существенно увеличивать скорость сушки.

В-третьих, на стадии сушки при возникновении эффекта переувлажнения, окатыши, содержащие сополимер акриламида и акрилата натрия, разрушаются в малой степени и хорошо сохраняют шарообразную форму. В результате, газопроницаемость слоя высушенных окатышей достаточно высока, что позволяет ускорять последующие процессы нагрева, обжига и охлаждения.

Таким образом, при использовании сополимера акриламида и акрилата натрия возникают предпосылки к ускорению всех стадий процесса термообработки и, тем самым, к повышению производительности.

По изобретению сополимер акриламида и акрилата натрия может быть использован в качестве как самостоятельного связующего, так и совместно с минеральными связующими известными ранее: бентонитами и другими глинами, мергелем, известью и т.д. Во втором случае, при совместном использовании органического и минерального связующих, регулирование их соотношения позволяет оптимизировать качество конечной продукции, ход и производительность процесса окускования. В зависимости от исходных условий (качество шихтовых материалов, технологическое оборудование) и поставленных задач, регулированием соотношения связующих добиваются максимальной производительности, наивысшего качества или минимальных затрат по переделу.

При окусковании шихты, содержащей исходные влажные компоненты, добавка минерального связующего может быть использована с целью поглотить избыточное (по отношению к оптимальному в заданных технологических условиях) количество влаги и, тем самым, стабилизировать процесс агрегирования с сополимером акриламида и акрилата натрия. При использовании полимера минеральное связующее может быть также использовано в качестве флюсующего материала. В остальных случаях предпочтительнее использование сополимера акриламида и акрилата натрия в роли самостоятельного связующего.

При производстве офлюсованного окускованного продукта флюсующий материал (известняк, доломитизированный известняк, доломит, боксит, мел и т.д.) вводят, как правило, в виде измельченного сухого порошка. По изобретению сополимер акриламида и акрилата натрия может быть введен в шихту как отдельно, так и в форме заранее подготовленной многокомпонентной смеси с флюсующими материалами.

При производстве железорудного агломерата (упрочнение методом спекания) в шихте используют топливо, преимущественно коксик и уголь. С целью снижения расхода топлива на обжиг и повышения качества продукции при производстве окатышей и брикетов в шихте также может быть использовано топливо, в том числе уголь и угольная пыль, а также торф и другие горючие органические вещества. В этих случаях сополимер акриламида и акрилата натрия дозируют отдельно или в смеси с применяемым топливом.

Все перечисленные выше материалы (сополимер акриламида и акрилата натрия, минеральные связующие, флюсующие материалы и топливо) могут быть добавлены в шихту в форме заранее подготовленной двух-, трех- или любой многокомпонентной смеси.

Оценку эффективности изобретения проводили на Оскольском Электрометаллургическом комбинате.

Пример.

В качестве одного компонента шихты использовали железорудный концентрат, содержащий, мас.%: Feобщ 69,70; SiO2 2,90; CaO 0,25; с удельной поверхностью 2130 см2/г, исходной влажностью 9,6%. В качестве связующего используют сополимер акриламида и акрилата натрия - анионный полиакриламид - в форме сухого свободно-текучего порошка крупностью менее 200 мкм. Дозировка связующего составляла от 0,07 до 0,10 кг на тонну железорудного концентрата. Дополнительно использовали известняк в качестве флюсующего компонента шихты. После перемешивания шихты в роторном смесителе ее подвергали выдержке в течение 30...40 минут. Окомкование шихты проводили в барабанных окомкователях. Прочность на сжатие сырых окатышей составила 1,2 кг/окатыш, что соответствует требуемой транспортной прочности (не менее 1,0 кг/окатыш). Термообработку проводили на конвейерной обжиговой машине.

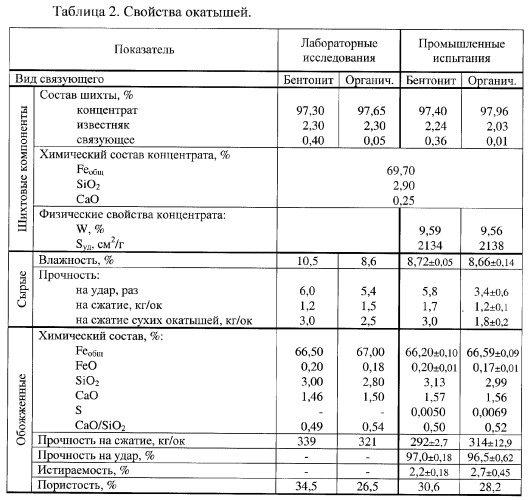

Проведены опыты с различным содержанием в смеси связующего в зависимости от изменения влажности железорудного концентрата, а также с добавлением в шихту бентонита. Использование изобретения позволяет получить окатыши с повышенным по сравнению с прототипом содержанием железа на 0,4% абс. и прочностью, достаточной для последующих переделов. Сравнительные сведения приведены в таблице 2.

1. Способ окускования мелкодисперсного материала для металлургического передела, включающий смешивание частиц, по крайней мере, одного железосодержащего материала и связующего, агрегирование смеси и дальнейшее упрочнение полученных агрегатов, отличающийся тем, что в качестве связующего материала используют синтетический сополимер акриламида и акрилата натрия, в котором мольная доля акрилата натрия может составлять от 0,5 до 99,5%, молекулярная масса в диапазоне от 1·104 до 2·107, при этом дозировка синтетического сополимера акриламида и акрилата натрия составляет от 0,02 до 0,10 кг на тонну железосодержащего материала.

2. Способ по п.1, отличающийся тем, что в качестве железосодержащего материала используют железорудный концентрат, железную руду, шламы металлургического производства, измельченную окалину и другие мелкодисперсные железосодержащие материалы.

3. Способ по п.1, отличающийся тем, что в составе шихтовой смеси может быть использован дополнительный материал, в том числе бентонитовые или иные виды глин, известняк, доломитизированный известняк, доломит, боксит, мел, мергель, опока, кокс, коксик, уголь, угольная пыль, торф и другие органические горючие вещества, а также смеси этих материалов.

4. Способ по п.1, отличающийся тем, что сополимер акриламида и акрилата натрия может быть использован в виде сухого порошка, раствора, эмульсии, суспензии или аэрозоля.

5. Способ по п.3, отличающийся тем, что сополимер акриламида и акрилата натрия может быть использован в чистом виде или в смеси с дополнительным материалом.

6. Способ по п.1, отличающийся тем, что любой из компонентов шихты может быть во влажном состоянии.

7. Способ по п.1, отличающийся тем, что при недостаточной влажности шихтовой смеси она может быть увлажнена.

8. Способ по п.1, отличающийся тем, что между процессами смешивания и агрегирования шихту подвергают выдержке.

9. Способ по п.1, отличающийся тем, что агрегирование шихтовой смеси проводят методами окомкования, брикетирования или прессования.

10. Способ по п.1, отличающийся тем, что упрочнение проводят методами обжига или спекания.