Способ удаления кольматирующих образований из углеводородсодержащих пластов

Иллюстрации

Показать всеИзобретение относится к нефтегазовой промышленности, а именно к способам удаления полимерглинистых кольматирующих образований из углеводородсодержащих пластов, и может найти применение при капитальном ремонте нефтяных и газовых скважин для увеличения их дебита. Технический результат изобретения - разработка способа, позволяющего восстановить проницаемость коллектора углеводородсодержащего пласта до значений, близких к первоначальному, за счет удаления из него полимерных кольматирующих образований. В способе удаления кольматирующих образований из углеводородсодержащих пластов, включающем закачку в пласт технологического раствора, выдержку его в пласте на реакцию с последующим удалением из пласта, технологический раствор содержит, масс.%: кислый фторид аммония 10 - 20, гидроксид калия 6 - 8, поверхностно-активное вещество ПАВ 0,2 - 1,5, воду остальное, причем объем технологического раствора принимают равным 1-1,2 от объема пор закольматированной зоны, а выдержку на реакцию осуществляют в течение 6-20 часов. После реакции в пласте в него могут закачивать второй технологический раствор, содержащий, масс.%: бисульфат натрия или персульфат аммония 5 - 12, ПАВ 0,2 - 1,5, воду остальное, причем объем второго технологического раствора принимают равным 1-1,2 от объема пор закольматированной зоны, производят дренирование скважины путем создания 10-14 циклов депрессий-репрессий за время 8-12 часов, после чего производят освоение скважины. При обработке газовой скважины перед закачкой в пласт технологического раствора производят закачку в пласт метанола концентрацией 50-70% в объеме не менее 2-х объемов технологического раствора. При наличии в пласте карбонатов кальция производят предварительную декарбонизацию пласта в течение 4-6 часов водным раствором бисульфата натрия с концентрацией 5-12% и объемом не менее объема пор обрабатываемой зоны. 3 з. п. ф-лы, 2 табл.

Реферат

Изобретение относится к нефтегазовой промышленности, а именно к способам удаления полимерглинистых кольматирующих образований из углеводородсодержащих пластов, и может найти применение при капитальном ремонте нефтяных и газовых скважин для увеличения их дебита.

При бурении нефтяных и газовых скважин зачастую используют буровые растворы на полимерной основе, что позволяет увеличить механическую скорость и проходку на долото, снизить разупрочнение стенок скважин и улучшить очистку забоя скважин.

В частности, при бурении скважин Уренгойского и Ямбургского месторождений в качестве добавок в промывочные жидкости вводили полимерные реагенты, являющиеся производными акриловой кислоты. К ним относятся полиакриламид [CH2-CH-CO-NHz]n, полиакрилонитрил [СН2-CH-CN]n, гидролизованный полиакрилонитрил (гипан-1, гипан-0,7), полиметакрилат натрия (Комета), сополимер метакриловой кислоты и ее амида (метас), сополимер метакриловой кислоты и метилметакрилата (М-14), анионактивный сополимер акриловой кислоты (Ока), акрилаты натрия (сайдрил, сайпан, WL-100, дрилед-425) и др.

Растворы на основе указанных анионактивных полиэлектролитов характеризуются следующими показателями: плотность 1120-1200 кг/м3, водоотдача 4-8 см3/30 минут, вязкость 20-25 с СПВ-5 и СНС1/10 за 1 и 10 минут соответственно, 10-15 и 20-30 дПа. Такого рода полимеры с длинными цепями и большим числом заряженных участков обеспечивают высокие вязкости промывочной жидкости за счет электровязкого эффекта. Их применение в рассматриваемых условиях обеспечивает сравнительно высокую эффективность бурения.

Вместе с тем использование полимеров акрилового ряда сопровождается и отрицательным воздействием на проницаемость прискважинной зоны продуктивного пласта. Вследствие диссоциации в цепи полимеров появляются участки с отрицательными зарядами, что способствует адсорбции их на положительно заряженных участках ребер глинистых частиц, входящих как в состав промывочных жидкостей, так и образующих цемент песчаников (см. кн. Грея Д.Р, Дарли Г.С.Г. Состав и свойства буровых агентов (промывочных жидкостей) - пер. с англ., Москва, изд. Недра, 1985, с.509).

В результате этого процесса в прискважинной зоне продуктивного пласта формируется органо-минералогический комплекс кольматирующих соединений, снижающий проницаемость продуктивного пласта. В многопластовых объектах ситуация усугубляется еще и тем, что при совместном вскрытии нескольких продуктивных пластов выбор плотности бурового раствора осуществляют в расчете на объект с максимальным пластовым давлением, что ведет к дополнительному ухудшению емкостно-фильтрационных характеристик прискважинной зоны пласта.

Анализ фонда действующих скважин на Уренгойском и Ямбургском месторождениях показывает, что к настоящему времени значительное число скважин работает с дебитами в 1,5-2 раза меньше своих потенциальных возможностей. Это во многом обусловлено действием кольматационных процессов в прискважинной зоне при сооружении и глушении скважин в процессе ремонтных работ (см. кн. Поп Г.С., Кучеровский В.М., Гереш П.А., Технико-экономический анализ результатов воздействия технологических жидкостей на призабойную зону продуктивных пластов газоконденсатных месторождений, Москва, ИРЦ Газпром, 1995).

В промысловой практике известны различные способы удаления полимерных кольматирующих образований из продуктивного пласта, основанные на закачке технологического раствора в перфорированную околоскважинную зону, выдержке технологического раствора и последующем удалении раствора из пласта.

Так, известен способ удаления полимерных кольматирующих образований из пласта, в котором для обработки скважины используют технологические растворы, содержащие смеси кислородсодержащей кислоты фосфора, ионы фтора и ингибитора коррозии (см. патенты США №4561503, 1985 г., №4101426, 1978 г.).

К недостаткам этих способов следует отнести возможность образования в пласте труднорастворимых соединений фторида кальция, что предопределяет необходимость введения в технологический цикл обработки дополнительной операции в виде кислотной обработки пласта, обеспечивающей растворение карбоната кальция.

Известна также обработка пласта водным раствором пиросульфата натрия, причем раствор подается в пласт одной порцией или постепенно в течение некоторого времени (см. Европейский патент №0326720, 1988 г.).

К недостаткам данного способа следует отнести сравнительно малую эффективность растворения полимеров акрилового ряда, что обусловлено свойствами самого раствора. Например, проницаемость керна песчаника после указанной обработки достигает лишь 36,5% относительно первоначального.

Наиболее близким по технической сущности и достигаемым результатам можно рассматривать способ удаления кольматирующих образований из углеводородсодержащих пластов, включающий закачку в пласт технологического раствора, содержащего соли сильных кислот и добавки поверхностно-активных веществ, выдержку его в пласте на реакцию с последующим удалением из пласта (см. Европейский патент №0125191, 1984 г. - прототип).

Для удаления полимерных кольматирующих образований в известном способе используют раствор, содержащий смесь неорганических кислот (соляная, фосфорная), органических кислот (лимонная, щавелевая) и гексаметилентетрамин, который закачивают в пласт и выдерживают на реакцию с последующим удалением продуктов разложения.

К недостаткам данного способа следует отнести сравнительно невысокую эффективность разрушения полимерглинистых кольматирующих образований при высокой коррозионной активности используемых буровых растворов.

Техническим результатом настоящего изобретения является разработка способа, позволяющего восстановить проницаемость коллектора углеводородсодержащего пласта до значений, близких к первоначальному, за счет удаления из него полимерных кольматирующих образований.

В способе удаления кольматирующих образований из углеводородсодержащих пластов, включающем закачку в пласт технологического раствора, содержащего соль сильной кислоты, поверхностно-активное вещество ПАВ и воду, выдержку его в пласте на реакцию с последующим удалением из пласта, отличающийся тем, что технологический раствор содержит в качестве соли сильной кислоты кислый фторид аммония и дополнительно - гидроксид калия при следующем соотношении компонентов, масс.%:

| кислый фторид аммония | 10 - 20 |

| гидроксид калия | 6 - 8 |

| ПАВ | 0,2 - 1,5 |

| вода | остальное, |

причем объем технологического раствора принимают равным 1-1,2 от объема пор закольматированной зоны, а выдержку на реакцию осуществляют в течение 6-20 часов.

Кроме того, после реакции в пласте в него можно закачивать второй технологический раствор, содержащий, масс.%:

| бисульфат натрия или персульфат аммония | 5 - 12 |

| ПАВ | 0,2 - 1,5 |

| вода | остальное, |

причем объем второго технологического раствора принимают равным 1-1,2 от объема пор закольматированной зоны, производят дренирование скважины путем создания 10-14 циклов депрессий-репрессий за время 8-12 часов, после чего производят освоение скважины.

При обработке газовой скважины перед закачкой в пласт технологического раствора производят закачку в пласт метанола концентрацией 50-70% в объеме не менее 2-х объемов технологического раствора.

При наличии в пласте карбонатов кальция производят предварительную декарбонизацию пласта в течение 4-6 часов водным раствором бисульфата натрия с концентрацией 5-12% и объемом не менее объема пор обрабатываемой зоны.

Такое выполнение способа удаления полимерглинистых кольматирующих образований из углеводородсодержащих пластов при капитальном ремонте скважин позволяет увеличить проницаемость коллектора до значений, близких к первоначальным, и, соответственно, дебит скважины до ее потенциальных возможностей.

Для определения состава предложенного технологического раствора были проведены лабораторные опыты. В ходе приготовления исходного раствора промывочной жидкости использовался полиакриламид - ГС Б флокулянт по ТУ Уа. 6.1-29-94 с содержанием около 60% полимера и около 34% сульфата аммония. Величина кинематической вязкости 0,1% раствора составляет 2,4х10-6 м2/с при рН 7-8. В процессе набухания полимера в воде происходит образование геля, так, при использовании 2% раствора гель приобретает консистенцию студня.

Смешивание порошка бентонита с гелем осуществлялось в гомогенизаторе с перемешивающим элементом с режущей кромкой и частотой вращения 3000 мин-1. Образовавшийся полимерглинистый конгломерат центрифугировали с частотой вращения 5500 мин-1. После обработки на центрифуге из полимерглинистой массы готовились образцы шарообразной формы, которые затем высушивались на воздухе при комнатной температуре. Масса полученных образцов составляла около 2 г при влажности не выше 5%.

Для разрушения образцов использовали кислый фторид аммония и гидроксид калия. Полиакриламид (ПАА), использованный при приготовлении раствора в концентрациях свыше 0,1%, продолжает оставаться в виде структурированного геля, имеющего форму исходного образца. В соответствии с экспериментальными результатами разрушение геля в образцах наступает при незначительных механических воздействиях.

При низких концентрациях ПАА в матрице образец разрушается практически полностью. В исследуемых образцах ПАА занимает весь объем бентонитовой матрицы, в то время как при работе на скважине ПАА проникает в толщу породы на незначительную глубину (порядка 5 мм), вследствие чего разрушение матрицы может быть сильно облегчено.

Определение оптимальных соотношений между компонентами предлагаемого технологического раствора производилось в соответствии с известной методикой (см. кн. Рузинов Л.П., Слободчикова Р.И. Планирование эксперимента в химии и химической технологии. - М., Химия, 1980. - серия "Химическая кибернетика" - 280 с.)

В результате проведенных опытов установлены следующие соотношения между указанными компонентами технологического раствора, масс.%:

| кислый фторид аммония | 10-20 |

| гидроксид калия | 6-8. |

Содержание в основном технологическом растворе кислого фторида аммония менее 10 масс.% не обеспечивает протекание необходимых реакций для удаления кольматирующих образований в пласте, а его увеличение более 20 масс.% нецелесообразно по причине удорожания технологического раствора.

По результатам опытов в качестве оптимальной в указанном интервале была выбрана концентрация бифторида аммония около 10 масс.%, поскольку при этом выделяется достаточное количество свободной плавиковой кислоты для растворения полимерглинистых образований. Выделение плавиковой кислоты идет постепенно и большая ее часть успевает вступить в реакцию, а не улетучивается в высокотемпературных условиях продуктивного пласта.

При приготовлении первого технологического раствора гидролиз кислого фторида аммония осуществляется в две стадии:

NH4F·HF=NH4F+HF↑

NH4F+H2O=NH4OH+HF↑

Первая стадия реакции при этом протекает быстрее, а у обеих стадий равновесие существенно смещается вправо с ростом температуры. Кислая среда также существенно смещает вправо равновесие обеих стадий. В то же время в аммиачном буфере при высоких значениях рН равновесие в обеих стадиях смещается влево, причем в первой стадии это происходит по реакции:

NH4OH+HF=NH4F+H2O

Таким образом, применение раствора чистого бифторида аммония без добавления HCl приводит к сравнительно быстрому и полному разрушению полимерглинистых конгломератов. Это связано с тем, что выделение HF в ходе гидролиза водного раствора с рН 5,6-6,3 протекает медленнее, за счет чего большая часть HF не улетучивается и успевает вступить в реакцию с силикатной матрицей полимерглинистого конгломерата за указанное время.

Применение раствора чистого бифторида аммония, а также раствора бифторида аммония, подкисленного соляной кислотой, при 50-70°С согласно опытным данным приводит к худшим результатам за счет того, что при быстром выделении HF за счет увеличения скорости гидролиза большая часть кислоты улетучивается из раствора, не вступая в реакцию.

Для предотвращения указанного температурного эффекта в лабораторных и натурных экспериментах дополнительно использовались растворы, содержащие 10% бифторида аммония и 5-10% аммиака, что при 70°С приводит вначале к преимущественному испарению аммиака из водного раствора. При этом гидролиз бифторида аммония не наступает до момента практически полного испарения аммиака и исчезновения аммиачного буфера, который позволяет поддерживать рН на уровне 5,5-5,8. Это занимает существенное время и, позволяя раствору проникнуть глубже в толщу пласта, не теряет HF. Дополнительно к этому в щелочной среде происходит набухание полимеров акрилового ряда, что также ведет к более глубокому проникновению раствора в толщу полимерглинистого конгломерата.

После испарения из раствора аммиака при 70°С начинается интенсивный гидролиз бифторида аммония с выделением плавиковой кислоты, но этот процесс протекает уже в толще полимерглинистого конгломерата, что приводит к сравнительно полному разрушению последнего по истечении указанного времени.

Введение в технологический раствор гидроксида калия при этом обеспечивает образование аммиака в растворе и процесс протекает по следующим реакциям:

NH4F+KOH→NH4F+KF+H2O

NH4F+KOH→NH3+H2O+KF

В результате раствор проникает глубже в продуктивный пласт без существенного испарения HF, а после полного испарения аммиака равновесие смещается вправо и свободная плавиковая кислота выделяется в растворе, уже проникшем в пласт на достаточную глубину.

Для получения в технологическом растворе свободного аммиака по данным уравнениям стехиометрическое соотношение между NH4F·HF и КОН должно составлять 1:2 с выходом аммиака в пределах 1% при указанном выше общем соотношении этих компонентов в растворе.

Содержание гидроксида калия согласно опытным данным должно находиться в диапазоне 6-8 масс.% для создания достаточной концентрации аммиака и его проникновения в продуктивный пласт. Содержание ПАВ в указанном диапазоне является стандартным для технологических и буровых растворов.

Во всех случаях выдержку первого технологического раствора в продуктивном пласте на реакцию осуществляют по результатам экспериментов в диапазоне 6-20 час, а второго технологического раствора - в диапазоне 8-12 час при одновременном дренировании скважины путем создания 10-14 циклов депрессий-репрессий, после чего производят освоение скважины. Объемы указанных технологических растворов при этом практически выбирают в диапазоне 1-1,2 от объема пор закольматированной зоны.

Введение первого и второго технологического раствора в продуктивный пласт согласно изобретению позволяет получить дополнительное количество плавиковой кислоты в околоскважинной зоне на основе образующегося по уравнениям фторида калия KF в соответствии со следующими реакциями:

2NaHSO4+2KF↔Na2SO4+K2SO4+2HF

(NH4)2S2O8+2KF↔K2S2O2+2NH3+2HF

Содержание бисульфата натрия или персульфата аммония во втором растворе выбирают по количеству образовавшихся растворимых фторидов (как правило, 5-12 масс.%). Содержание ПАВ во втором растворе остается прежним 0,2-1,5 масс.%, причем объем второго технологического раствора, как и для первого раствора, принимают равным 1-1,2 от объема пор закольматированной зоны, а дренирование скважины производят путем создания 10-14 циклов депрессий-репрессий за время 8-12 часов, после чего производят ее освоение.

Опыты показали также, что при освоении скважины на заключительном этапе целесообразно использование метанола концентрацией 50-70% и объемом не менее двух объемов технологических растворов, он взаимодействует с привнесенной водой и обеспечивает ее полное удаление из прискважинной зоны.

Следует также иметь в виду, что применение кислого фторида аммония для растворения глинистых образований при наличии карбонатов может привести к образованию труднорастворимых фторидов, некоторые из которых демонстрируют также тенденцию к гелеобразованию.

Предварительная обработка коллектора солянокислым раствором не гарантирует отсутствие в дальнейшем в пласте подобного рода труднорастворимых соединений, поэтому для исключения побочных эффектов согласно изобретению предлагается, кроме того, провести декарбонизацию продуктивного пласта указанным водным раствором бисульфата натрия:

CaCO3+NaHSO4·H2O+H2O=CaSO4·2H2O↓+NaOH+CO2↑

Образовавшийся при этом гипс препятствует образованию в рассматриваемых условиях труднорастворимых фторидов, обеспечивая эффективную обработку скважин в соответствии с предложенным способом.

Пример конкретного выполнения способа.

Скважина диаметром 168 мм при глубине искусственного забоя 1220 м имеет перфорированную мощность продуктивного пласта 30 м. Продуктивными породами являются мелкозернистые песчаники, сцементированные кальцитом. Скважина работает в шлейф с расходом 265 тыс.м3/сутки при депрессии 9,01 атм. Температура на устье скважины 8,7°С.

Производят глушение скважины раствором KCl 2%-ной концентрации. Переводят скважину на раствор метанола 50%-ной концентрации. В продуктивный пласт закачали 16 м3 раствора метанола.

Далее для декарбонизации продуктивного пласта закачивают технологический раствор на основе бисульфата натрия при следующем соотношении компонентов, масс.%:

| Бисульфат натрия | 5 |

| ПАВ | 0,2 |

| Вода | остальное |

Объем раствора 5 м3. Раствор выдерживают в пласте 6 часов.

Затем в продуктивный пласт закачивают первый технологический раствор при следующем соотношении компонентов, масс.%:

| Кислый фторид аммония | 10 |

| Гидроксид калия | 6 |

| ПАВ | 0,2 |

| Вода | остальное |

Объем раствора 6 м3. Раствор выдерживают в пласте 20 часов.

Далее в продуктивный пласт закачивают второй технологический раствор объемом 5 м3 при следующем соотношении компонентов, масс.%:

| Персульфат аммония | 5 |

| ПАВ | 0,2 |

| Вода | остальное. |

При этом производят дренирование скважины путем создания 10-14 циклов депрессий-репрессий в течение 8 часов.

В заключение производят освоение скважины с использованием азотной установки до полного удаления из продуктивного пласта технологических растворов и продуктов их реакции.

В результате обработки дебит скважины составил 1450 тыс.м3/сутки при депрессии на пласт 8,63 атм. Температура на устье скважины увеличилась до 11,2°С. В результате обработки скважины в соответствии с предложенным способом коэффициент продуктивности данной скважины (отношение дебита к депрессии) существенным образом увеличен с 29,4 до 168 тыс.м.куб./сут.атм. Возрастание температуры в устье скважины также свидетельствует об эффективности обработки скважины.

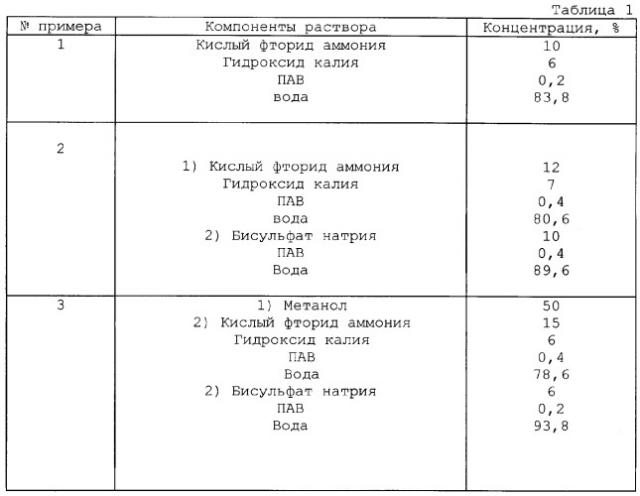

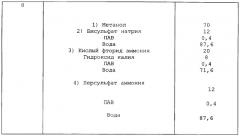

Другие примеры конкретного выполнения способа выполнены аналогично с соблюдением последовательности операций с использованием технологических растворов при соотношении компонентов, приведенных в таблице 1.

Эффективность проведенных обработок скважин на газовом месторождении представлена в таблице 2.

Таким образом, полученные данные показывают достаточно высокую эффективность предложенного способа удаления полимерглинистых кольматирующих образований по объектам разработки углеводородсодержащих пластов, пластовые давления в которых изменяются от 26,3 до 33 МПа, температура - от 70 до 80°С при глубинах залегания до 3300 м и выше.

Тип ПАВ

В технологические растворы вводят анионоактивный ПАВ (сульфонол, сульфонат, РЕ-103) или смесь анионоактивного и неионогенного ПАВ (ОП-7, ОП-10, ОП-20, ОП-45).

Таблица 2

| № | Дебит, тыс·м3/сутки | Депрессия, атм | Температура, °С | ΔQ, тыс·м3/сутки | |||

| Примера | До | после | До | После | До | После | |

| 1 | 265 | 1450 | 9,01 | 8,63 | 8,7 | 11,2 | 1185 |

| 2 | 301 | 697 | 4,25 | 3,83 | 7,4 | 10,2 | 396 |

| 3 | 470 | 883 | 4,39 | 3,83 | 12,5 | 14,1 | 413 |

| 4 | 798 | 921 | 6,17 | 5,24 | 12,7 | 13,4 | 123 |

| 5 | 345 | 635 | 25,83 | 17,62 | 3,5 | 7,4 | 290 |

| 6 | 280 | 448 | 6,72 | 4,86 | 7,5 | 10,8 | 168 |

| 7 | 468 | 840 | 9,45 | 8,32 | 12,5 | 14,1 | 372 |

| 8 | 362 | 867 | 10,88 | 12,25 | 7,1 | 9,8 | 505 |

1. Способ удаления кольматирующих образований из углеводородсодержащих пластов, включающий закачку в пласт технологического раствора, содержащего соль сильной кислоты, поверхностно-активное вещество ПАВ и воду, выдержку его в пласте на реакцию с последующим удалением из пласта, отличающийся тем, что технологический раствор содержит в качестве соли сильной кислоты кислый фторид аммония и дополнительно гидроксид калия при следующем соотношении компонентов, мас.%:

| Кислый фторид аммония | 10 - 20 |

| Гидроксид калия | 6 - 8 |

| ПАВ | 0,2 - 1,5 |

| Вода | Остальное |

причем объем технологического раствора принимают равным 1-1,2 от объема пор закольматированной зоны, а выдержку на реакцию осуществляют в течение 6-20 ч.

2. Способ по п.1, отличающийся тем, что после реакции в пласте в него закачивают второй технологический раствор, содержащий, мас.%:

| Бисульфат натрия или персульфат аммония | 5 - 12 |

| ПАВ | 0,2 - 1,5 |

| Вода | Остальное |

причем объем второго технологического раствора принимают равным 1-1,2 от объема пор закольматированной зоны, производят дренирование скважины путем создания 10-14 циклов депрессий-репрессий за время 8-12 ч, после чего производят освоение скважины.

3. Способ по п.1, отличающийся тем, что при обработке газовой скважины перед закачкой в пласт технологического раствора производят закачку в пласт метанола концентрацией 50-70% в объеме не менее 2-х объемов технологического раствора.

4. Способ по п.1, отличающийся тем, что при наличии в пласте карбонатов кальция производят предварительную декарбонизацию пласта в течение 4-6 ч водным раствором бисульфата натрия с концентрацией 5-12% и объемом не менее объема пор обрабатываемой зоны.