Способ идентификации дефектов поверхности исследуемых объектов

Иллюстрации

Показать всеИзобретение относится к области контрольно-измерительной техники и направлено на обеспечение надежной идентификации наличия и вида повреждения поверхности исследуемых объектов. Это обеспечивается за счет того, что способ идентификации дефектов поверхности исследуемого объекта включает размещение на поверхности этого объекта по месту нахождения дефекта герметизирующего полого элемента, подключенного к вакуумному насосу с возможностью формирования локального разреженного объема в зоне, расположенной над поврежденным местом, вакуумирование этой локальной зоны и измерение степени разрежения после вакуумирования, последующее отключение системы от вакуумного насоса. Перед установкой герметизирующего полого элемента производят дополнительную герметизацию места соединения последнего с поверхностью исследуемого объекта герметизирующим материалом, герметизирующий полый элемент, выполненный из эластичного материала и имеющий два сквозных отверстия для сообщения с вакуумным насосом и с поверхностью исследуемого объекта, соответственно, размещают над частью площади дефекта, после чего производят измерение величины и скорости изменения степени разрежения, а о степени и виде повреждения судят по характеру графических зависимостей степени разрежения от времени испытания, при этом, в случае, когда графическая зависимость имеет характер равномерно убывающей функции, констатируют наличие сквозных дефектов, а в случае, когда графическая зависимость имеет характер неравномерно убывающей функции, где на некотором участке наблюдается либо постоянство вакуума, либо резкий скачок, характеризующий потерю вакуума в момент разгерметизации системы, констатируют наличие поверхностного несквозного дефекта. 2 ил., 1 табл.

Реферат

Предлагаемое изобретение относится к области контрольно-измерительной технике и может быть использовано для неразрушающих методов обнаружения сквозных дефектов поверхности исследуемых объектов.

Известен способ идентификации дефектов поверхности объектов (заявка РФ №2029268, МПК G 01 М 3/00, публ. 20.02.95 г, БИ №5/95), включающий размещение исследуемого объекта в камере, вакуумирование рабочей камеры совместно с исследуемым объектом, измерение параметров давления.

К недостаткам известного способа относится сложность и недостаточно высокие эффективность и достоверность способа при идентификации дефектов поверхностного типа или микродефектов.

Известен в качестве наиболее близкого по технической сущности к заявляемому способ идентификации дефектов поверхности исследуемого объекта, включающий размещение на поверхности этого объекта по месту расположения сквозного дефекта рабочего полого органа вакуумного насоса с возможностью формирования локального разреженного объема в зоне, расположенной над поврежденным местом, вакуумирование этой локальной зоны и измерение степени разрежения после вакуумирования, отключение системы от вакуумного насоса (патент США №3524342, МПК G 01 М 3/02).

К недостаткам прототипа относятся недостаточно высокая эффективность определения наличия и вида повреждения поверхности и установления факта перетекания газообразного вещества через сквозные дефекты в случае их наличия, отсутствие возможности оперативного экспресс-анализа такого рода повреждений. В случае применения известного способа для исследования поверхностных трещин и царапин его эффективность недостаточно высока, т.к. утечка, измеряемая величиной вакуума или его изменением при использовании технического отсоса, размещенного над дефектной поверхностью, существенно зависит от вида дефекта и взаимного положения отсоса и дефекта. Так, если вся поверхностная трещина находится под отсосом, утечки не будет. В том же случае, если часть трещин находится за пределами вакуумированной зоны, утечка, особенно в случае микротрещин, может быть сопоставима по величине с утечкой через царапину благодаря неплотному прилеганию уплотнения технического отсоса.

Актуальность решаемой проблемы заключается в том, что такие поверхностные дефекты, как трещины и царапины, обнаруженные визуально, часто имеют одинаковый вид, хотя опасность трещины при эксплуатации деталей значительно выше.

Наличие трещин в поверхностных слоях деталей повышает концентрацию напряжений и уменьшает так называемое "живое сечение", а следовательно, и прочность ее, тогда, как царапины не влияют на несущую способность детали. Особенно трудно найти различия между этими дефектами, если они имеют незначительную (менее 0,1...0,2 мм) ширину.

Трещины с малым раскрытием берегов обычно называют микротрещинами, при этом длина и глубина их может быть достаточно большой. Именно такие трещины часто принимают за царапины.

Задачей изобретения является разработка высокоэффективного и оперативного способа идентификации поверхностных или сквозных дефектов, включая микродефекты, поверхности исследуемого объекта.

Новый технический результат, достигаемый при использовании предлагаемого способа, заключается в обеспечении эффективной экспресс-идентификации наличия и вида повреждения поверхности за счет повышения надежности установления или исключения факта перетекания газообразного вещества через эту поверхность.

Указанные задача и новый технический результат, обеспечиваемые при использовании изобретения, достигаются тем, что в известном способе идентификации дефектов поверхности исследуемого объекта, включающем размещение на поверхности этого объекта по месту расположения сквозного дефекта герметизирующего полого элемента, подключенного к вакуумному насосу, с возможностью формирования локального разреженного объема в зоне, расположенной над поврежденным местом, вакуумирование этой локальной зоны и измерение степени разрежения после вакуумирования и отключения от вакуумного насоса, в соответствии с предлагаемым способом перед установкой герметизирующего полого элемента производят дополнительную герметизацию места соединения последнего с поверхностью исследуемого объекта, герметизирующий полый элемент, выполненный из эластичного материала и имеющий два сквозных отверстия для сообщения с вакуумным насосом и с поверхностью исследуемого объекта, соответственно, размещают над частью площади дефекта, после чего производят измерение величины и скорости изменения разрежения, а о степени и виде повреждения судят по характеру графических зависимостей степени разрежения от времени испытания, при этом, в случае, когда графическая зависимость имеет характер равномерно убывающей функции констатируют наличие сквозных дефектов, а в случае, когда графическая зависимость имеет характер неравномерно убывающей функции, где на некотором участке наблюдается либо постоянство вакуума, либо резкий скачок, характеризующий потерю вакуума в момент разгерметизации системы, констатируют наличие поверхностного несквозного дефекта.

Предлагаемый способ поясняется следующим образом.

Образец исследуемого объекта с поврежденной поверхностью помещают в ячейку прибора для измерения проницаемости материальных перегородок.

Первоначально на поверхности исследуемого объекта по месту расположения дефекта размещают герметизирующий полый элемент, выполняющий функцию технического отсоса.

Герметизирующий элемент располагают только над частью площади дефекта, поскольку в этом случае повышается скорость изменения вакуума и становится несущественным влияние на величину степени разряжения фактора естественной разгерметизации системы. В случае размещения герметизирующего элемента над всей площадью дефекта уменьшение степени разрежения происходит только за счет естественной разгерметизации системы во времени. В этом случае убыль степени разрежения через полость сквозного дефекта не будет оказывать существенного влияния на результаты измерения, в связи с чем надежность и достоверность измерений будут невысоки.

Герметизирующий элемент, выполненный из упругого материала, например из резины, и имеющий два сквозных отверстия: одно - для сообщения с вакуумной установкой (вакуум-насосом), другое обращено навстречу поврежденной поверхности. При этом в зоне, расположенной над поврежденным местом, после включения вакуумной установки, создается разреженный объем. За изменением параметров в полученной вакуумной системе после отключения ее от вакуумного насоса ведут наблюдение, в ходе которого измеряют изменение давления во времени и скорость изменения давления.

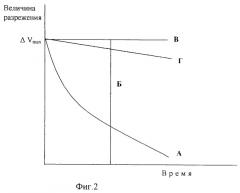

Давление в системе со временем стабилизируется, что на графиках зависимости давления от времени будет выражаться в равномерном характере кривых. В дальнейшем, в зависимости от типа повреждения поверхности объекта, характер кривых будет изменяться. Так, если дефект носит поверхностный характер, то вакуум будет поддерживаться на определенном фиксированном уровне или незначительно уменьшаться (что определяется возможностями технического оснащения) с последующим резким скачком в момент полной разгерметизации системы. При наличии сквозного дефекта графическая зависимость имеет вид неравномерно убывающей функции.

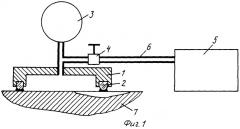

На фиг.1 представлена схема устройства для идентификации типа дефекта путем определения утечки через стенку исследуемого объекта, где:

1 - Герметизирующий полый элемент, подключенный к вакуумному насосу,

2 - дополнительный герметизирующий элемент (уплотнитель),

3 - вакуумметр,

4 - вентиль,

5 - вакуум-насос,

6 - соединительный элемент,

7 - образец поврежденной поверхности исследуемого объекта.

Используемое в способе устройство работает следующим образом.

После закрепления герметизирующего полого элемента на поверхности исследуемого объекта включается вакуумный насос и производится вакуумирование локального объема над поврежденной зоной. В полученной таким образом вакуумной системе после отключения ее от вакуумного насоса поддерживается разрежение в течение определенного времени испытания. В зависимости от типа дефекта поверхности величина разрежения будет соответствующим образом изменяться во времени. Эффективность процесса, как это показали эксперименты, тем выше, чем качественней будут выполняться условия герметичности при установке полого герметизирующего элемента на исследуемой поверхности, что особенно важно соблюдать при наличии микродефектов.

На фиг.2 представлены графики зависимостей изменения давления от времени и скорости изменения давления во времени. Из анализа графиков (кривая А, Б) видно, что более высокая надежность и эффективность способа реализуются только при соблюдении всех условий и приемов предлагаемого способа. При расположении герметизирующего элемента над всей площадью дефекта и без использования дополнительного герметизирующего материала надежность способа резко снижается, что видно из характера кривых (В, Г).

Таким образом, использование способа обеспечивает повышение эффективности экспресс-идентификации наличия и вида повреждения поверхности за счет повышения надежности и достоверности установления или исключения факта перетекания газообразного вещества через эту поверхность.

Возможность промышленного применения способа подтверждается следующим примером.

Пример. Предлагаемый способ осуществляли в лабораторных условиях на установке, схематично изображенной на фиг.1.

Эффективность экспрессного определения типа дефекта проверялась на трещинах и царапинах, полученных на листе из оргстекла. Перед испытаниями на лист из оргстекла в качестве исследуемого объекта наносили дефекты с заранее заданными параметрами.

Поверхностные трещины, как это выявлено из практики исследований различных типов дефектов, имеют наибольшее раскрытие в средней части.

Исходя из этого наблюдения герметизирующий элемент целесообразно размещать с перекрытием им центральной части дефекта. В этом случае утечка будет максимальна, что графически будет точнее идентифицироваться. При этом повышается чувствительность и существенно снижается время контроля, что позволяет квалифицировать данный метод на уровне экспресс-метода.

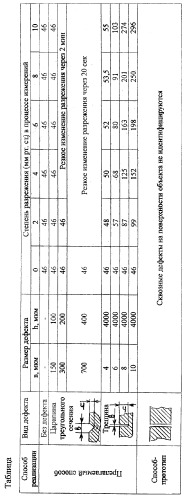

Герметизирующий элемент 1 перед установкой на поверхности исследуемого объекта 7 герметизировали дополнительно герметизирующим материалом 2 - вакуумной смазкой марки ТУ 38-5901248-90. Затем подключали систему образец - герметизирующий элемент - герметизирующий материал к вакуумному насосу 5 через вентиль 4, открывали вентиль и включали вакуумный насос. По достижении максимальной степени разрежения вентиль 4 перекрывали и производили измерения. Результаты измерений сведены в таблицу.

Экспериментальные исследования показали, что использование предлагаемого способа обеспечивает повышение эффективности экспресс-идентификации наличия и вида повреждения поверхности за счет установления или исключения факта перетекания газообразного вещества через эту поверхность.

Способ идентификации дефектов поверхности исследуемого объекта, включающий размещение на поверхности этого объекта по месту нахождения дефекта герметизирующего полого элемента, подключенного к вакуумному насосу с возможностью формирования локального разреженного объема в зоне, расположенной над поврежденным местом, вакуумирование этой локальной зоны и измерение степени разрежения после вакуумирования, последующее отключение системы от вакуумного насоса, отличающийся тем, что перед установкой герметизирующего полого элемента производят дополнительную герметизацию места соединения последнего с поверхностью исследуемого объекта герметизирующим материалом, герметизирующий полый элемент, выполненный из эластичного материала и имеющий два сквозных отверстия для сообщения с вакуумным насосом и с поверхностью исследуемого объекта соответственно, размещают над частью площади дефекта, после чего производят измерение величины и скорости изменения степени разрежения, а о степени и виде повреждения судят по характеру графических зависимостей степени разрежения от времени испытания, при этом в случае, когда графическая зависимость имеет характер равномерно убывающей функции, констатируют наличие сквозных дефектов, а в случае, когда графическая зависимость имеет характер неравномерно убывающей функции, где на некотором участке наблюдается либо постоянство вакуума, либо резкий скачок, характеризующий потерю вакуума в момент разгерметизации системы, констатируют наличие поверхностного несквозного дефекта.