Устройство для удаления пылевидных остатков окалины с поверхности металлического изделия

Иллюстрации

Показать всеИзобретение относится к области волочильно-калибровочного производства, в частности к подготовке поверхности металлических заготовок к волочению в поточной технологической линии. Задача изобретения - снижение энергоемкости, габаритов устройства, повышение его технологичности. Устройство, включающее первую камеру очистки, заполненную абразивным порошком, соосную ей вторую камеру доочистки с очистным материалом, на входе которой установлен механизм уплотнения этого материала, в соответствии с изобретением вторая камера выполнена конической, со сменными колпачками на выходном отверстии для настройки под конкретный диаметр изделия. Механизм уплотнения выполнен в виде цилиндрической камеры для проводки изделия, примыкающей к входу второй камеры и соединенной с ней. В качестве входного уплотнения цилиндрической камеры использовано выходное уплотнение всасывающего патрубка системы циркуляции-сепарации абразивного порошка, выходящего из первой камеры очистки. Над цилиндрической камерой размещен загрузочный бункер для очистного материала - древесных опилок. Изобретение обеспечивает возможность сокращения длины поточной линии, снижения потребного расхода материала для нанесения подсмазочного покрытия. 1 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области волочильно-калибровочного производства, в частности к подготовке поверхности металлических заготовок к волочению в единых технологических линиях "очистка от окалины - нанесение подсмазочного покрытия - волочение".

Известно "Устройство для очистки длинномерных цилиндрических изделий от окалины" (Патент РФ № 1800705, М.кл.4 В 21 В 45/04, опубл. 1.03.94), содержащее шнековый механизм и рабочую камеру, а также расположенную между корпусом шнека и рабочей камерой переходную камеру несколько большего диаметра, чем корпус шнека.

В переходной камере происходит перераспределение напряжений и деформаций в выходящем из шнекового механизма абразивном порошке. Таким образом, эта переходная камера также имеет полезное назначение, снижая энергозатраты на течение сыпучего абразивного порошка, уже подвергнутого шнеком некоторому рабочему давлению. Это известное устройство не обеспечивает окончательной полной очистки поверхности изделия от пылевидных остатков уже счищенной окалины, так как в нем нет для этого никаких средств.

Наиболее близким по технической сущности аналогом изобретения (прототипом) является известное "Устройство для очистки проволоки" (А.с.№ 1458179, МКИ4 В 24 В 31/00, В 23 К 35/40, опубл. 15.02.89, бюл.№ 6), содержащее первую рабочую камеру очистки, заполненную абразивным порошком, размещенную соосно ей вторую камеру доочистки, также заполненную очистным материалом, и размещенный у второй камеры на входе механизм его уплотнения. Камеры также снабжены сальниками.

Данное устройство-прототип характеризуется рядом недостатков, в том числе значительными размерами в направлении протяжки проволоки, так как между первой и второй камерами размещены две торцовые крышки, которые имеют довольно сложное строение, а также механизм уплотнения, представляющий собой сложный рычажно-кулачковый механизм привода крышек.

Вторым недостатком прототипа являются высокие энергетические затраты на активное уплотнение порошка рычажно-кулачковым механизмом в обеих камерах, обеспечивающее очистку проволоки.

Третьим недостатком прототипа является его неприспособленность к обработке проволоки различных диаметров. Действительно, при меньших диаметрах проволоки защитить камеры от попадания в них абразива через соосные отверстия могут только сальники, но они очень быстро забьются и перестанут выполнять свое назначение.

Задачами изобретения являются:

- сокращение габаритной длины всей технологической линии в целом за счет уменьшения длины устройства очистки;

- снижение суммарных энергозатрат на процессы полной очистки;

- приспособление устройства к очистке изделий различных диаметров.

Указанные задачи решаются тем, что устройство для удаления пылевидных остатков окалины с поверхности металлического изделия, содержащее первую рабочую камеру очистки, заполненную абразивным порошком, размещенную соосно ей вторую камеру доочистки, также заполненную очистным материалом, и размещенный у второй камеры на входе механизм его уплотнения, согласно изобретению вторая камера доочистки выполнена конической и ее выходное отверстие снабжено сменным колпачком, имеющим отверстие, диаметр которого определен в зависимости от диаметра очищаемого изделия и свойств очистной среды, а к входной стороне второй камары доочистки в качестве механизма уплотнения примыкает цилиндрическая камера для проводки очищаемого изделия, расположенная непосредственно перед второй камерой доочистки и соединенная с ней, а со стороны входа изделия цилиндрическая камера соединена с выходным уплотнением отверстия всасывающего патрубка пневматической системы циркуляции-сепарации абразивного порошка, выходящего из первой рабочей камеры очистки, а выше цилиндрической камеры уплотнения расположен загрузочный бункер для очистного материала, например древесных опилок.

Кроме того, в качестве древесных опилок могут быть использованы опилки после распиловки древесины деревьев хвойных пород.

Поскольку в качестве входного уплотнения цилиндрической камеры используется уплотнение выходного отверстия всасывающего патрубка пневматической системы циркуляции-сепарации абразивного порошка, через которое из первой рабочей камеры очистки выходит очищенное изделие, на поверхности которого еще имеется пылевидное загрязнение, это позволяет сократить габаритную длину устройства и длину технологической линии в целом, так как в этом случае один и тот же элемент (уплотнение) используется по двойному назначению.

Поскольку в качестве механизма уплотнения очистного материала во второй камере доочистки использована цилиндрическая камера для проводки изделия, расположенная непосредственно перед этой второй камерой и соединенная с ней, уплотнение очистного материала происходит вследствие проводки изделия через эту цилиндрическую камеру за счет сил трения, возникающих между движущейся заготовкой и очистным материалом, то есть не активным, а пассивным образом, не за счет работы механизма уплотнения, которого нет, а за счет протяжки изделия. Это позволяет снизить суммарные энергозатраты на процессы очистки, так как исключено использование приводного механизма уплотнения очистного сыпучего материала. Диаметр цилиндрической камеры для проводки изделия и угол конусности второй камеры доочистки определяются исходя из характера очистного материала, коэффициентов его внутреннего и внешнего (по металлу) трения и не слишком большого, но достаточного для восприятия пылевидной окалины расхода этого материала для успешной полной очистки изделия от пылевидных остатков ранее счищенной абразивным порошком в первой рабочей камере окалины. Длина же этой цилиндрической камеры вместе с длиной конической камеры должна обеспечивать качественную доочистку изделия. Так как выходное отверстие конической камеры доочистки снабжено сменным колпачком, имеющим отверстие, диаметр которого определен в зависимости от диаметра очищаемого изделия и свойств очистной сыпучей среды, это позволяет, сменяя колпачки, приспосабливать устройство к успешной очистке изделия данного конкретного диаметра. Так как в качестве очистного материала могут быть использованы древесные опилки, но не очень мелкие, чтобы самим не прилипнуть благодаря межмолекулярным силам сцепления к поверхности изделия (это могут быть опилки после распиловки бревен на доски, но не после шлифовки деревянных изделий), это не повлечет существенных экономических затрат, так как опилки являются отходом производства и проблем с их окончательной утилизацией не появится.

Кроме того, поскольку в качестве древесных опилок могут быть использованы опилки после распиловки древесины деревьев хвойных пород, это заранее "природнит" поверхность металла к последующему в технологической линии восприятию в качестве подсмазочного покрытия канифоли - тоже хвойного продукта.

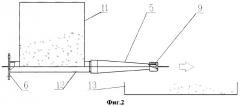

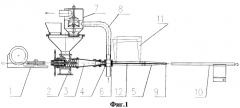

Изобретение поясняется чертежами. На фиг.1 изображена часть поточной технологической линии "очистка от окалины - нанесение подсмазочного покрытия - волочение", где размоточное устройство (начало линии) и волочильный стан (конец линии) не показаны. На фиг.2 изображено само устройство для удаления пылевидных остатков окалины с поверхности металлического изделия. Направления движения отсасываемого воздуха в пневматической системе циркуляции-сепарации абразивного порошка показано простыми стрелками. Направления движения протягиваемого изделия на обеих фигурах показаны контурными стрелками, а абразивный порошок и древесные опилки - соответствующей штриховкой.

Устройство для удаления пылевидных остатков окалины с поверхности металлического изделия входит в состав совмещенной технологической поточной линии (фиг.1), включающей в себя размоточное устройство (не показано), окалиноломатель 1, шнековый механизм 2 с первой рабочей камерой 3 абразивно-порошковой очистки изделия (модуль АПО), причем эта рабочая камера имеет выходное отверстие 4, из которого выводятся очищаемое изделие и использованный абразивный порошок, коническую доочистную камеру 5 для удаления пылевидных остатков окалины с поверхности механически очищенной от окалины в модуле АПО заготовки. Входное уплотнение 6 цилиндрической камеры является выходным уплотнением пневматической системы 7 циркуляции-сепарации абразивного порошка, которое связано с ее вытяжным патрубком 8, а выходное отверстие конической камеры доочистки снабжено сменным колпачком 9 с отверстием, диаметр которого является подходящим именно для данного конкретного обрабатываемого изделия. Заготовка далее протягивается через устройства всей технологической линии, в том числе через камеру 10 для нанесения на поверхность полностью очищенного от окалины изделия подсмазочного покрытия, например, в виде слоя канифоли. Далее расположена мыльница с волокодержателем и волокой волочильного стана (также не показаны). Все устройства линии показаны расположенными последовательно.

На фиг.2 показано само устройство для удаления пылевидных остатков окалины. К конической камере доочистки устройства с входной стороны примыкает цилиндрическая камера уплотнения, у которой сверху расположен загрузочный бункер 11 для некоторого запаса доочистного материала. Бункер соединен с цилиндрической камерой 12, которая примыкает к конической камере доочистки, а под ее выходным отверстием, прикрытым сменным колпачком, размещен поддон 13 для сбора использованного очистного материала.

Работа устройства в составе поточной технологической линии осуществляется следующим образом.

Протяжка изделия (например, катанки) осуществляется одновременно и последовательно через все устройства поточной линии (фиг.1). Сначала катанка, сходящая с размоточного устройства (не показано), протягивается через окалиноломатель 1, в котором за счет сжимающе-растягивающих деформаций удаляется большая часть окалины (до 70%), затем через модуль АПО 2,3, где в его рабочей камере 3 абразивные частицы под действием прилагаемого шнековым механизмом 2 рабочего давления врезаются в поверхность металла заготовки, на которой после окалиноломателя осталась часть более пластичной окалины. При этом заготовку протягивают, и абразивный порошок "шаржирует" поверхность катанки, счищая оставшуюся после окалиноломателя окалину, которая смешивается с используемым абразивным порошком и далее вместе с ним через выходное отверстие 4 рабочей камеры 3 очистки всасывается в пневматическую систему 7, 8 циркуляции-сепарации абразивного порошка, где происходит отделение от него счищенной окалины и возврат порошка в накопительный бункер шнекового механизма 2 для повторного использования. В указанной рабочей камере очистки и в ее выходном отверстии 4 очищаемая катанка продолжает соприкасаться с загрязненным уже счищенной окалиной абразивным порошком и на ее поверхности благодаря силам спонтанной намагниченности стали и силам межмолекулярного взаимодействия остается некоторое количество слабо связанной с поверхностью очищенной катанки пылевидной окалины. Далее катанка проходит через выходное уплотнение 6 всасывающего патрубка 8 пневматической системы циркуляции-сепарации 7 абразивного порошка, которое одновременно является и уплотнением, препятствующим выдуванию доочистного материала из цилиндрической 12 и уплотняющей конической доочистной камеры 5. Так как в качестве входного уплотнения 6 цилиндрической очистной камеры использовано выходное уплотнение всасывающего патрубка 8 системы 7 циркуляции-сепарации абразивного порошка то наблюдается двоякое использование этого уплотнения 6 - как ограничителя поступления воздуха во всасывающий патрубок 8 системы циркуляции-сепарации абразивного порошка и как препятствия, исключающего всасывание в этот патрубок доочистного материала из цилиндрической камеры 12, и это снижает габаритную длину технологической линии.

При движении катанки через цилиндрическую 12 и коническую 5 камеры (фиг.2) возникают силы трения, приложенные к доочистному материалу в них со стороны изделия, а благодаря конусности камеры 5 возникают также силы прижатия и сдвига этого материала, из-за которых он прижимается к катанке и счищают с нее пылевидные остатки окалины. Далее под действием этих же сил трения доочистной материал с налипшей на него остаточной окалиной продвигается к выходному отверстию конической доочистной камеры 5, прикрытому сменным колпачком 9, и полностью покидает процесс. В это время взамен расходуемого в цилиндрическую 12 и коническую 5 камеры поступает свежий доочистной материал из загрузочного бункера 13. Цилиндрическая камера 12 служит для лучшего приема доочистного материала из загрузочного бункера 11, из нее материал поступает в коническую доочистную камеру 5. Использованный материал, загрязненный окалиной, из выводного отверстия, прикрытого сменным колпачком 9, попадает в поддон 13, с помощью которого происходит накопление использованного доочистного материала для его дальнейшей утилизации.

Далее (фиг.1) катанка продвигается через камеру 10, где происходит нанесение подсмазочного покрытия. Так как поверхность катанки совершенно чистая, без оставшихся пылевидных частиц окалины, то нанесение покрытия происходит только на металл катанки, благодаря чему экономится вещество подсмазочного покрытия - например, канифоль - довольно дорогая природная смола, получаемая из живичного сока хвойных деревьев. Далее на получившееся таким образом на поверхности полностью очищенной катанки подсмазочное покрытие в мыльнице волочильного стана (не показан) наносится технологическая смазка, и далее происходит процесс волочения и получается готовая проволока.

Если выходное отверстие конической камеры 5 снабжено сменным колпачком 6 с отверстием, которое имеет подходящий для данного обрабатываемого изделия диаметр, с помощью смен таких колпачков можно легко производить перенастройку устройства на новый диаметр обрабатываемой заготовки.

Если в качестве доочистного материала использованы довольно крупные древесные опилки после распиловки, например, бревен на доски, которые обычно являются отходом производства, то их использование и утилизация не вызывают никаких экономических затруднений, а их очистка от окалины и повторное использование невыгодны.

Если же использованы опилки после распиловки древесины деревьев хвойных пород, металл заготовки заранее "природняется" к последующему восприятию в качестве подсмазочного покрытия канифоли.

Использование перечисленных полезных особенностей устройства для удаления пылевидных остатков окалины с поверхности металлических изделий, обрабатываемых в поточной линии, дает возможность снижения потребного расхода материала для дальнейшего нанесения подсмазочного покрытия вследствие уменьшения суммарной площади поверхности, на которую затем наносится этот материал, а значит, и экономии последнего, и, кроме того, повышения износостойкости волочильного инструмента, так как доочищаемая пылевидная окалина обладает абразивными свойствами, и улучшения товарного вида готовой проволоки за счет исключения темного налета на ней (светлотой).

Кроме того, данное изобретение позволит шире использовать сквозные поточные технологии производства проволоки и калиброванной стали из горячекатаной заготовки (катанки), включающие экологически чистый процесс абразивно-порошковой (бескислотной) очистки от окалины, высвободить часть обслуживающего персонала и производственных площадей.

Кроме того, сокращение длины поточной линии бывает очень важным при соответствующей реорганизации существующих производственных площадей и волочильных линий.

1. Устройство для удаления пылевидных остатков окалины с поверхности металлического изделия, содержащее первую рабочую камеру очистки, заполненную абразивным порошком, размещенную соосно ей вторую камеру доочистки, заполненную очистным материалом, и размещенный у второй камеры на входе механизм его уплотнения, отличающееся тем, что вторая камера доочистки выполнена конической и ее выходное отверстие снабжено сменным колпачком, имеющим отверстие, диаметр которого определен в зависимости от диаметра очищаемого изделия и свойств очистной среды, механизм уплотнения выполнен в виде цилиндрической камеры для проводки очищаемого изделия, примыкающей к входной стороне второй камеры доочистки и соединенной с ней, при этом со стороны входа изделия цилиндрическая камера соединена с выходным уплотнением отверстия всасывающего патрубка пневматической системы циркуляции-сепарации абразивного порошка, выходящего из первой рабочей камеры очистки, а выше цилиндрической камеры расположен загрузочный бункер для очистного материала - древесных опилок.

2. Устройство по п.1, отличающееся тем, что в качестве древесных опилок использованы опилки после распиловки древесины деревьев хвойных пород.