Технологический комплекс для гофрирования жаровой трубы

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением, а именно к устройствам для выполнения кольцевых гофр на трубчатых заготовках (обечайках) жаровых труб котлоагрегатов. Комплекс содержит фиксировано установленные на основании устройство для закрепления одного конца трубчатой заготовки с возможностью ее вращения вокруг продольной горизонтальной оси, устройство для фиксации другого конца трубчатой заготовки, обеспечивающее осадку при прокатке каждого гофра, устройство для локального разогрева зоны выполнения каждого гофра токами высокой частоты и гофропрокатный механизм для прокатки гофр при изгибе и осадке металла трубчатой заготовки, при этом устройство для локального разогрева зоны выполнения каждого гофра содержит кольцевой индуктор, установленный с возможностью охвата трубчатой заготовки, поперечного и продольного перемещения относительно нее и фиксации положений в зонах разогрева. Гофропрокатный механизм включает профилированный ролик для изгиба металла трубчатой заготовки при прокатке каждого гофра, выполненный с профилем его рабочей поверхности, соответствующим профилю впадины гофра в диапазоне между точками перемены знака кривизны дуги этой впадины или закона ее изменения, причем профилированный ролик установлен с возможностью продольного перемещения вдоль гофрируемой трубчатой заготовки с промежуточной фиксацией положений в зонах прокатки и поперечного перемещения в плоскости, перпендикулярной продольной горизонтальной оси трубчатой заготовки. Комплекс снабжен гидроприводом, обеспечивающим синхронные осадку трубчатой заготовки и поперечное перемещение профилированного ролика в процессе прокатки каждого гофра. Повышается эффективность, технологичность, снижается энергоемкость и трудоемкость монтажа и эксплуатации при одновременном повышении экологичности и повышении качества изготавливаемой продукции. 13 з.п. ф-лы, 7 ил., 1 табл.

Реферат

Изобретение относится к обработке металлов давлением, а именно к устройствам для выполнения кольцевых гофр на трубчатых заготовках (обечайках) жаровых труб котлоагрегатов.

Из уровня техники известно устройство для формовки гофр на трубах с использованием давильно-обкатных станков, а также станков, способных осуществлять давильные операции (см. RU 94018902 А1, 20.01.1996, В 21 D 15/00).

Устройство содержит разъемную оправку, состоящую из четырех составных частей. Внешняя (наружная) часть оправки выполнена волнистой с диаметром выступов, равным внутреннему диаметру выступов гофр на трубе. Боковые грани первой составной части выполнены параллельными осевой плоскости оправки. На торцевых поверхностях всех составных частей выполнены выступы, образующие при сборке оправки центрирующие кольца, а на торцевых поверхностях держателей, установленных по торцам оправки, выполнены ответные кольцам канавки. Устройство установлено на плите. Держатели, составные части оправки и плита соединены между собой крепежными элементами, пропущенными через соосные отверстия в этих деталях. Устройство в сборе имеет на внешней поверхности оправки волнистую поверхность с выступами и впадинами, соответствующую профилю будущих гофр на трубе, а на поверхности держателей - продолжение впадин.

К недостаткам известного технического решения относится то, что в нем отсутствует устройство, предотвращающее интенсивный отвод тепла, необходимого для выполнения давильной операции с нагревом, а на поддержание нужной температуры требуется дополнительный расход энергоносителей (газ, электроэнергия и т.п.).

Кроме того, после гофрирования обечаек из толстолистовой стали, требующего прогрева зоны деформации заготовки роликом, происходит естественное охлаждение изделия и устройства. В процессе этого охлаждения диаметр обечайки уменьшается, в результате чего обечайка своей внутренней поверхностью прижимается к наружным поверхностям съемных секций оправки, что затрудняет дальнейший разъем оправки.

Также известно устройство для гофрирования обечаек, преимущественно сварных, крупногабаритных, содержащее разъемную оправку, состоящую из основания, предназначенного для закрепления на планшайбе станка и несущего кольцевые держатели и съемные секции, на примыкающих друг к другу торцах которых выполнены соответственно кольцевые канавки и выступы из условия образования при сборке центрирующих поясков, а также ролик, предназначенный для получения гофр и размещения его в одном из суппортов станка (см. RU 2121406 С1, 20.01.1996, В 21 D 15/06).

Устройство снабжено нагревательным элементом и смонтированным во втором суппорте станка соосно разъемной оправке устройством, предотвращающим излучение тепла нагреваемой заготовки, выполненным в виде охватывающей с зазором оправку обечайки с двумя окнами и с расположенными на ее торцах кольцами, наружный диаметр которых равен диаметру обечайки, а внутренний выбран из условия обеспечения вращения оправки с гофрируемой обечайкой, при этом в одном из окон размещен нагревательный элемент, а в другом - ролик.

Недостатком известного устройства является то, что в результате растягивания в зонах выполнения гофр толщина стенок обечайки уменьшается, что делает конструкцию менее прочной. Также, несмотря на использование устройства, предотвращающего излучение тепла нагреваемой заготовкой, происходят потери энергии, т.к. зона нагрева перекрывает зону прокатки гофра, нагревательный элемент помимо зоны прокатки гофра нагревает также и зону с уже накатанным гофром и еще не обкатанную зону, а также деформирующий ролик и элементы его крепления.

Использование в известных технических решениях газовых горелок для локального нагрева зоны деформации не обеспечивает равномерного нагрева зоны выполнения гофра, а также приводит к расходу большого количества газа, и, как следствие, такие решения имеют низкую эффективность нагрева и сравнительно небольшой КПД. Негативные экологические последствия горения газа, наличие нагара на трубе также являются недостатками известных технических решений.

Использование в известных технических решениях индукционного нагрева без системы охлаждения негативно сказывается на оборудовании, расположенном в зоне высоких температур из-за повышенного его износа, а отсутствие возможности регулирования скоростей и усилий подачи ролика и осадки, а также использование механического привода для осадки приводят к невозможности точного соблюдения геометрии гофра при прокатке.

Задачей настоящего изобретения является повышение эффективности, технологичности изготовления гофрированных жаровых труб, снижение энергоемкости и трудоемкости выполняемых работ при одновременном повышении экологичности и повышении качества изготавливаемой продукции.

Поставленная задача решается за счет того, что технологический комплекс для гофрирования жаровой трубы содержит фиксировано установленные на основании устройство для закрепления одного конца трубчатой заготовки с возможностью ее вращения вокруг продольной горизонтальной оси, устройство для фиксации другого конца трубчатой заготовки, обеспечивающее осадку при прокатке каждого гофра, устройство для локального разогрева зоны выполнения каждого гофра токами высокой частоты и гофропрокатный механизм для прокатки гофр при изгибе и осадке металла трубчатой заготовки, при этом устройство для локального разогрева зоны выполнения каждого гофра содержит кольцевой индуктор, установленный с возможностью охвата трубчатой заготовки, поперечного и продольного перемещения относительно нее и фиксации положений в зонах разогрева, а гофропрокатный механизм включает профилированный ролик для изгиба металла трубчатой заготовки при прокатке каждого гофра, выполненный с профилем его рабочей поверхности, соответствующим профилю впадины гофра в диапазоне между точками перемены знака кривизны дуги этой впадины или закона ее изменения, причем профилированный ролик установлен с возможностью продольного перемещения вдоль гофрируемой трубчатой заготовки с промежуточной фиксацией положений в зонах прокатки и поперечного перемещения в плоскости, перпендикулярной продольной горизонтальной оси трубчатой заготовки, при этом комплекс снабжен гидроприводом, обеспечивающим синхронные осадку трубчатой заготовки и поперечное перемещение профилированного ролика в процессе прокатки каждого гофра.

Устройство для закрепления одного конца трубчатой заготовки с возможностью ее вращения может включать размещенную в корпусе многокулачковую планшайбу для закрепления этого конца трубчатой заготовки, смонтированную на шпинделе, установленном в радиально-упорных подшипниках и связанном с электроприводом или с электро- или гидроприводом.

Электро- или гидропривод шпинделя может быть снабжен редуктором для изменения скорости вращения трубчатой заготовки в процессе прокатки каждого гофра.

Планшайба может быть выполнена четырехкулачковой.

Устройство для фиксации другого конца трубчатой заготовки, обеспечивающее осадку ее при прокатке каждого гофра, может включать размещенную в корпусе пиноль, установленную в радиально-упорных подшипниках на направляющей и связанную с силовым гидроцилиндром гидропривода для перемещения пиноли и с поджимным устройством, взаимодействующим с концом трубчатой заготовки.

Поджимное устройство может быть выполнено в виде упорного фланца с центральным выступом на одном торце для заведения в пиноль и кольцевым выступом на другом торце для заведения в полость трубчатой заготовки при взаимодействии с ней упорного фланца.

Устройство для локального разогрева зоны выполнения каждого гофра может включать установленные в корпусе стол для закрепления на нем на кронштейне индуктора и оборудования для индукционного нагрева токами высокой частоты, причем стол снабжен электроприводом для поперечного его перемещения по поперечным направляющим, установленным на каретке, смонтированной с возможностью продольного перемещения от электропривода вдоль трубчатой заготовки по продольным направляющим.

Продольные направляющие для перемещения по ним каретки устройства для локального разогрева зоны прокатки гофр могут быть выполнены длиной, превышающей расстояние между планшайбой и наружным торцом упорного фланца.

Индуктор может быть выполнен с внутренним диаметром, превышающим наибольший диаметр упорного фланца.

Кольцевой индуктор может быть выполнен шириной, составляющей 0,5÷1,0 величины шага гофр, причем ширину индуктора принимают большей для выполнения гофр большей глубины.

Профилированный ролик гофропрокатного механизма может быть установлен на подшипниках на кронштейне, закрепленном с возможностью поперечного перемещения по направляющим, смонтированным на столе, который установлен с возможностью поперечного перемещения от электропривода по направляющим, размещенным на каретке, которая, в свою очередь, установлена с возможностью продольного перемещения по продольным направляющим от электропривода, при этом на столе установлен гидроцилиндр гидропривода для поперечного перемещения профилированного ролика.

Гофропрокатный механизм может быть снабжен системой охлаждения корпуса подшипников, на которых установлен профилированный ролик, и корпуса профилированного ролика.

Электропривод продольного перемещения каретки может быть снабжен коробкой скоростей для точной фиксации положения профилированного ролика относительно поперечной оси гофра, подлежащего прокатке.

Гидропривод, обеспечивающий синхронные осадку трубчатой заготовки и поперечное перемещение профилированного ролика в процессе прокатки каждого гофра, может включать устройства для регулирования и синхронизации скорости перемещения гидроцилиндров для перемещения пиноли и гидроцилиндра, обеспечивающего поперечное перемещение профилированного ролика.

Технический результат, обеспечиваемый приведенной совокупностью признаков, состоит в повышении эффективности, технологичности, снижении энергоемкости и трудоемкости монтажа и эксплуатации при одновременном повышении экологичности и повышении качества изготавливаемой продукции, вследствие использования индуктивного нагрева токами высокой частоты в совокупности с прокаткой гофр с изгибом и осадкой металла трубчатой заготовки за счет обеспечения равномерности разогрева зоны выполнения гофр, точной регулировки размеров зон разогрева, повышения срока службы используемого гофропрокатного оборудования за счет исключения расположения его в зонах высоких температур, а также использования системы охлаждения при прокатке гофр, повышения точности геометрии как одного гофра при прокатке, так и всех гофр трубы, обеспечения возможности регулирования процессов прокатки и осадки трубчатой заготовки как отдельно взятых, так и совместно используемых, а также использования гидропривода для синхронизации работы используемых механизмов.

Сущность изобретения поясняется чертежами, где:

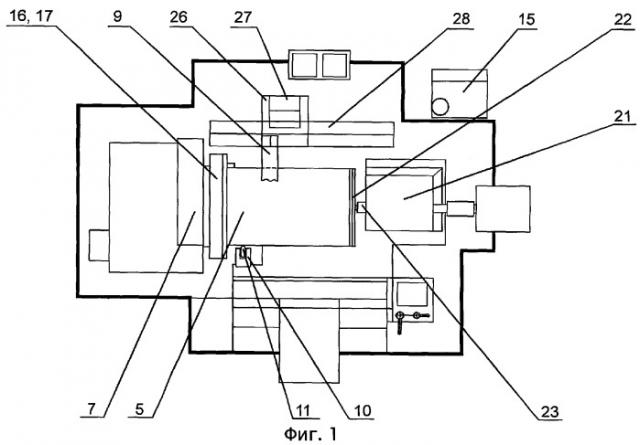

на фиг.1 схематично изображен технологический комплекс для гофрирования жаровой трубы в плане;

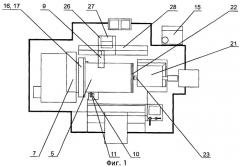

на фиг.2 - то же на стадии размещения трубчатой заготовки в технологическом комплексе, вид сбоку с частичными вырезами;

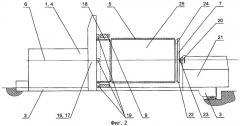

на фиг.3 - гофрированная жаровая труба в продольном разрезе;

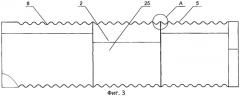

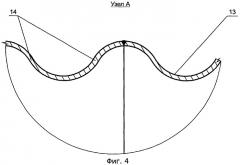

на фиг.4 - узел А на фиг.3;

на фиг.5 - упорный фланец с частичным вырезом;

на фиг.6 - гофропрокатный механизм, вид сверху с частичными вырезами;

на фиг.7 - гофропрокатный механизм, вид сбоку с частичными вырезами.

Технологический комплекс 1 для гофрирования жаровой трубы 2 содержит фиксировано установленные на основании 3 устройство 4 для закрепления одного конца трубчатой заготовки - обечайки 5 с возможностью ее вращения вокруг продольной горизонтальной оси 6, устройство 7 для фиксации другого конца трубчатой заготовки 5, обеспечивающее осадку при прокатке каждого гофра 8, устройство 9 для локального разогрева зоны выполнения каждого гофра 8 токами высокой частоты и гофропрокатный механизм 10 для прокатки гофр 8 при изгибе и осадке металла трубчатой заготовки 5.

Устройство 9 для локального разогрева зоны выполнения каждого гофра 8 содержит кольцевой индуктор, установленный с возможностью охвата трубчатой заготовки 5, поперечного и продольного перемещения относительно нее и фиксации положений в зонах разогрева.

Гофропрокатный механизм 10 включает профилированный ролик 11 для изгиба металла трубчатой заготовки 5 при прокатке каждого гофра 8, выполненный с профилем его рабочей поверхности 12 соответствующим профилю впадины 13 гофра 8 в диапазоне между точками 14 перемены знака кривизны дуги этой впадины 13 или закона ее изменения. Профилированный ролик 11 установлен с возможностью продольного перемещения вдоль гофрируемой трубчатой заготовки 5 с промежуточной фиксацией положений в зонах прокатки и поперечного перемещения в плоскости, перпендикулярной продольной горизонтальной оси 6 трубчатой заготовки 5.

Комплекс 1 снабжен гидроприводом 15, обеспечивающим синхронные осадку трубчатой заготовки 5 и поперечное перемещение профилированного ролика 11 в процессе прокатки каждого гофра 8.

Устройство 4 для закрепления одного конца трубчатой заготовки 5 с возможностью ее вращения включает размещенную в корпусе 16 многокулачковую планшайбу 17 для закрепления этого конца трубчатой заготовки 5, смонтированную на шпинделе 18, установленном в радиально-упорных подшипниках (на чертежах не показаны) и связанном с электроприводом или с электро- или гидроприводами (на чертежах условно не показаны).

Электро- или гидропривод шпинделя 18 снабжен редуктором (на чертежах условно не показано) для изменения скорости вращения трубчатой заготовки 5 в процессе прокатки каждого гофра 8.

Планшайба 17 выполнена с четырьмя кулачками 19.

Устройство 7 для фиксации другого конца трубчатой заготовки 5, обеспечивающее осадку ее при прокатке каждого гофра 8, включает размещенную в корпусе пиноль 20, установленную в радиально-упорных подшипниках (на чертежах условно не показано) на направляющей (не показано) и связанную с силовым гидроцилиндром (на чертежах не показано) гидропривода 15 для перемещения пиноли 20 и с поджимным устройством 21, взаимодействующим с концом трубчатой заготовки 5.

Поджимное устройство 21 выполнено в виде упорного фланца 22 с центральным выступом 23 на одном торце для заведения в пиноль 22 и кольцевым выступом 24 на другом торце для заведения в полость 25 трубчатой заготовки 5 при взаимодействии с ней упорного фланца 22.

Устройство 9 для локального разогрева зоны выполнения каждого гофра 8 включает установленные в корпусе 26 стол (на чертежах условно не показано) для закрепления на нем на кронштейне (на чертежах не показано) индуктора и оборудования (на чертежах условно не показано) для индукционного нагрева токами высокой частоты, причем стол (не показано) снабжен электроприводом 27 для поперечного его перемещения по поперечным направляющим (на чертежах условно не показано), установленным на каретке (на чертежах не показано), смонтированной с возможностью продольного перемещения от электропривода (не показано) вдоль трубчатой заготовки 5 по продольным направляющим 28.

Продольные направляющие 28 для перемещения по ним каретки (на чертежах не показано) устройства 9 для локального разогрева зоны прокатки гофр 8 выполнены длиной, превышающей расстояние между планшайбой 17 и наружным торцом упорного фланца 22.

Индуктор выполнен с внутренним диаметром, превышающим наибольший диаметр упорного фланца 22.

Кольцевой индуктор выполнен шириной, составляющей 0,5÷1,0 величины шага гофр 8, причем ширину индуктора принимают большей для выполнения гофр 8 большей глубины.

Профилированный ролик 11 гофропрокатного механизма 10 установлен на подшипниках 29 на кронштейне 30, закрепленном с возможностью поперечного перемещения по направляющим (на чертежах условно не показано), смонтированным на столе, который установлен с возможностью поперечного перемещения от электропривода по направляющим (на чертежах условно не показано), размещенным на каретке (на чертежах условно не показано), которая, в свою очередь, установлена с возможностью продольного перемещения по продольным направляющим (на чертежах не показано) от электропривода, при этом на столе 31 установлен гидроцилиндр (на чертежах условно не показано) гидропривода 15 для поперечного перемещения профилированного ролика 11.

Гофропрокатный механизм 10 снабжен системой охлаждения 32 корпуса подшипников 29, на которых установлен профилированный ролик 11, и корпуса профилированного ролика 11.

Электропривод продольного перемещения каретки (на чертежах условно не показано) снабжен коробкой скоростей (на чертежах не показано) для точной фиксации положения профилированного ролика 11 относительно поперечной оси (на чертежах условно не показано) гофра 8, подлежащего прокатке.

Гидропривод 15, обеспечивающий синхронные осадку трубчатой заготовки и поперечное перемещение профилированного ролика 11 в процессе прокатки каждого гофра 8, включает устройства (на чертежах условно не показано) для регулирования и синхронизации скорости перемещения гидроцилиндров (на чертежах не показано) для перемещения пиноли 20 и гидроцилиндра (на чертежах не показано), обеспечивающего поперечное перемещение профилированного ролика 11.

Работу технологического комплекса для гофрирования жаровой трубы можно проиллюстрировать на следующем примере:

В технологическом комплексе размещают трубчатую заготовку (обечайку), например, диаметром D=1350 мм с толщиной стенки 12 мм, длиной 2800 мм.

Устройство для закрепления одного конца трубчатой заготовки с возможностью ее вращения включает размещенную в корпусе четырехкулачковую планшайбу для закрепления этого конца трубчатой заготовки. Планшайба смонтирована на шпинделе, установленном в радиально-упорных подшипниках и связанном с электроприводом. Шпиндель снабжен редуктором для изменения скорости вращения трубчатой заготовки в процессе прокатки каждого гофра.

Устройство для фиксации другого конца трубчатой заготовки, обеспечивающее осадку ее при прокатке каждого гофра, включает размещенную в корпусе пиноль. Пиноль установлена в радиально-упорных подшипниках на направляющей и связана с силовым гидроцилиндром гидропривода для перемещения пиноли и с поджимным устройством, взаимодействующим с концом трубчатой заготовки.

Поджимное устройство выполнено в виде упорного фланца с центральным выступом на одном торце для заведения в пиноль и кольцевым выступом на другом торце для заведения в полость трубчатой заготовки при взаимодействии с ней упорного фланца.

Производят локальный разогрев кольцевым индуктором зоны прокатки первого гофра шириной 200 мм до температуры t=1050°С.

Профилированный ролик гофропрокатного механизма выполнен с профилем его рабочей поверхности, соответствующим профилю впадины гофра в диапазоне между точками перемены знака кривизны дуги этой впадины или закона ее изменения. Ролик установлен с возможностью продольного перемещения вдоль гофрируемой трубчатой заготовки с промежуточной фиксацией положений в зонах прокатки и поперечного перемещения в плоскости, перпендикулярной продольной горизонтальной оси трубчатой заготовки.

На первой стадии прокатки заготовку начинают вращать со скоростью V=8 об/мин и в этот момент производят подачу (поперечное перемещение) гофропрокатного ролика со скоростью поперечного перемещения 4÷5 мм/на оборот с усилием Р=8 т на ролик, затем на второй стадии прокатки скорость вращения трубчатой заготовки плавно увеличивают до 16 об/мин, а величину подачи ролика и усилие подачи также увеличивают соответственно до 8 мм/на оборот и Р до 14 т на ролик.

Причем вначале скорость перемещения пиноли поджимного устройства устанавливают равной 1,0÷2,0 мм/на оборот с мах усилием осадки 18÷20 тонн, а затем скорость перемещения пиноли увеличивают до 3÷4 мм/оборот, а усилие осадки уменьшают до 6-8 т.

При этом поперечное перемещение профилированного ролика в процессе прокатки каждого гофра производят синхронно с осадкой трубчатой заготовки, которую осуществляют при помощи гидропривода.

После выполнения гофра производят его калибровку. При этом прекращают поперечное перемещение ролика, но не снимают усилия, оказываемого гофропрокатным роликом, также прекращают перемещение пиноли, но также не снимают усилия осадки, а скорость вращения заготовки увеличивают до 20 об/мин. Калибровку производят в течение ˜1 мин, при этом производят порядка 20 оборотов, после чего гофропрокатный ролик выводят в исходное положение.

Гофрированная труба после окончания калибровки в зоне выполнения гофра имеет t не менее 750°С.

Длина трубчатой заготовки после прокатки на ней 9 гофр составляет 2550÷2600 мм. После обрезки технологических припусков трубчатые заготовки длиной 2 м могут сваривать, например, по 3 штуки и получать шестиметровые гофрированные жаровые трубы.

В таблице приведены основные характеристики этапов производимых работ.

| Таблица | |||||||

| Этап | Время t, c | Скорость вращения заготовки V, об./мин | Скорость попер. перем. гофроп. ролика,мм/обор. | Усилие на гофроп.ролик Р, т | Скорость осадки трубчатой заготовки, мм, обор | Усилие осадки, производимое поджимным устройством,тонн | |

| Прокатка | I | 35÷40 | 8 | 4÷5 | 8 | 1÷2 | 18÷20 |

| II | 35÷40 | 16 | 8 | 14 | 3÷4 | 6÷8 | |

| Калибровка | 60 | 20 | - | 14 | - | 6÷8 |

1. Технологический комплекс для гофрирования жаровой трубы, характеризующийся тем, что он содержит фиксировано установленные на основании устройство для закрепления одного конца трубчатой заготовки с возможностью ее вращения вокруг продольной горизонтальной оси, устройство для фиксации другого конца трубчатой заготовки, обеспечивающее осадку при прокатке каждого гофра, устройство для локального разогрева зоны выполнения каждого гофра токами высокой частоты и гофропрокатный механизм для прокатки гофр при изгибе и осадке металла трубчатой заготовки, при этом устройство для локального разогрева зоны выполнения каждого гофра содержит кольцевой индуктор, установленный с возможностью охвата трубчатой заготовки, поперечного и продольного перемещений относительно нее и фиксации положений в зонах разогрева, а гофропрокатный механизм включает профилированный ролик для изгиба металла трубчатой заготовки при прокатке каждого гофра, выполненный с профилем его рабочей поверхности, соответствующим профилю впадины гофра в диапазоне между точками перемены знака кривизны дуги этой впадины или закона ее изменения, причем профилированный ролик установлен с возможностью продольного перемещения вдоль гофрируемой трубчатой заготовки с промежуточной фиксацией положений в зонах прокатки и поперечного перемещения в плоскости, перпендикулярной продольной горизонтальной оси трубчатой заготовки, при этом комплекс снабжен гидроприводом, обеспечивающим синхронные осадку трубчатой заготовки и поперечное перемещение профилированного ролика в процессе прокатки каждого гофра.

2. Технологический комплекс по п.1, отличающийся тем, что устройство для закрепления одного конца трубчатой заготовки с возможностью ее вращения включает размещенную в корпусе многокулачковую планшайбу для закрепления этого конца трубчатой заготовки, смонтированную на шпинделе, установленном в радиально-упорных подшипниках и связанном с электроприводом или с электро- или гидроприводом.

3. Технологический комплекс по п.2, отличающийся тем, что электро- или гидропривод шпинделя снабжен редуктором для изменения скорости вращения трубчатой заготовки в процессе прокатки каждого гофра.

4. Технологический комплекс по п.2, отличающийся тем, что планшайба выполнена четырехкулачковой.

5. Технологический комплекс по п.1, отличающийся тем, что устройство для фиксации другого конца трубчатой заготовки, обеспечивающее осадку ее при прокатке каждого гофра, включает размещенную в корпусе пиноль, установленную в радиально-упорных подшипниках на направляющей и связанную с силовым гидроцилиндром гидропривода для перемещения пиноли и с поджимным устройством, взаимодействующим с концом трубчатой заготовки.

6. Технологический комплекс по п.5, отличающийся тем, что поджимное устройство выполнено в виде упорного фланца с центральным выступом на одном торце для заведения в пиноль и кольцевым выступом на другом торце для заведения в полость трубчатой заготовки при взаимодействии с ней упорного фланца.

7. Технологический комплекс по п.1, отличающийся тем, что устройство для локального разогрева зоны выполнения каждого гофра включает установленные в корпусе стол для закрепления на нем на кронштейне индуктора и оборудования для индукционного нагрева токами высокой частоты, причем стол снабжен электроприводом для поперечного его перемещения по поперечным направляющим, установленным на каретке, смонтированной с возможностью продольного перемещения от электропривода вдоль трубчатой заготовки по продольным направляющим.

8. Технологический комплекс по пп.6 и 7, отличающийся тем, что продольные направляющие для перемещения по ним каретки устройства для локального разогрева зоны прокатки гофр выполнены длиной, превышающей расстояние между планшайбой и наружным торцом упорного фланца.

9. Технологический комплекс по пп.1 и 6, отличающийся тем, что индуктор выполнен с внутренним диаметром, превышающим наибольший диаметр упорного фланца.

10. Технологический комплекс по п.1, отличающийся тем, что кольцевой индуктор выполнен шириной, составляющей 0,5÷1,0 величины шага гофр, причем ширину индуктора принимают большей для выполнения гофр большей глубины.

11. Технологический комплекс по п.1, отличающийся тем, что профилированный ролик гофропрокатного механизма установлен на подшипниках на кронштейне, закрепленном с возможностью поперечного перемещения по направляющим, смонтированным на столе, который установлен с возможностью поперечного перемещения от электропривода по направляющим, размещенным на каретке, которая, в свою очередь, установлена с возможностью продольного перемещения по продольным направляющим от электропривода, при этом на столе установлен гидроцилиндр гидропривода для поперечного перемещения профилированного ролика.

12. Технологический комплекс по п.11, отличающийся тем, что гофропрокатный механизм снабжен системой охлаждения корпуса подшипников, на которых установлен профилированный ролик, и корпуса профилированного ролика.

13. Технологический комплекс по п.11, отличающийся тем, что электропривод продольного перемещения каретки снабжен коробкой скоростей для точной фиксации положения профилированного ролика относительно поперечной оси гофра, подлежащего прокатке.

14. Технологический комплекс по п.1, отличающийся тем, что гидропривод, обеспечивающий синхронные осадку трубчатой заготовки и поперечное перемещение профилированного ролика в процессе прокатки каждого гофра включает устройства для регулирования и синхронизации скорости перемещения гидроцилиндров для перемещения пиноли и гидроцилиндра, обеспечивающего поперечное перемещение профилированного ролика.