Способ изготовления поковок со стержнем

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением и может быть использовано при изготовлении штампованных поковок со стержнем. Полученную резкой исходную заготовку нагревают, после чего производят формирование полуфабриката и окончательную штамповку. Полуфабрикат формируют поэтапно путем первоначальной прокатки части исходной заготовки и последующей штамповки. При прокатке формируют стержневую часть полуфабриката, объем которой составляет 0,8...1,2 от объема стержневой части поковки. В процессе штамповки окончательно формируют стержневую часть полуфабриката. Фланцевое утолщение полуфабриката формируют в основном из оставшейся недеформированной части заготовки. Затем осуществляют окончательную штамповку в закрытом штампе. В результате обеспечивается получение поковок с меньшими усилиями и снижается расход металла. 8 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении штампованных поковок со стержнем. Получение поковок осуществляют в температурных режимах, соответствующих полугорячей и горячей объемной штамповке.

Известен способ изготовления штампованных поковок выдавливанием, включающий резку и нагрев исходной заготовки, осадку, выдавливание стержня с предварительным формированием утолщения с размерами в плане, превышающими размеры в плане окончательно отштампованной поковки, окончательную штамповку в открытом штампе (Семендий В.И., Акаро И.Л., Волосов Н.Н. Прогрессивные технология, оборудование и автоматизация кузнечно-штамповочного производства КамАЗа, 1989, 304 с. Ил. стр. 173-174, рис. 83).

Недостатком способа является большой расход металла и низкая стойкость штампов.

Известен способ изготовления штампованных поковок выдавливанием, включающий резку и нагрев исходной заготовки, осадку, формирование полуфабриката путем выдавливания стержня с предварительным формированием фланца с размерами в плане в пределах (1,0-0,9) от соответствующих размеров в плане окончательно отштампованной поковки, окончательную штамповку с вытеснением металла в облой под углом 5-85 градусов к вертикальной оси поковки (Патент РФ № 2205722. Бюл. № 16 от 10.06.2003).

Недостатком способа является большой расход металла и низкая стойкость штампа второго перехода. Это обусловлено способом штамповки, по которому формирование всего объема стержня происходит только за счет выдавливания. При этом развиваются высокие контактные напряжения, поэтому штампы имеют низкую стойкость, особенно штамп второго перехода.

Поставлена задача разработать способ, позволяющий получать поковки с меньшими усилиями и меньшим расходом металла.

Технический результат в способе изготовления поковок со стержнем, включающем получение резкой исходной заготовки, ее нагрев, формирование полуфабриката и окончательную штамповку, достигается тем, что формирование полуфабриката осуществляют поэтапно путем первоначальной прокатки части исходной заготовки с формированием стержневой части полуфабриката, объем которой составляет 0,8...1,2 от объема стержневой части поковки, и последующей штамповки, в процессе которой окончательно формируют стержневую часть полуфабриката, а его фланцевое утолщение формируют в основном из оставшейся недеформированной части заготовки, после чего проводят окончательную штамповку в закрытом штампе.

Осуществляют продольную прокатку части исходной заготовки.

Осуществляют поперечную прокатку части исходной заготовки.

Формируют стержневую часть полуфабриката диаметром не больше диаметра стержневой части поковки.

Фланцевое утолщение полуфабриката формируют осадкой недеформированной части заготовки.

Осадку осуществляют в два перехода.

Фланцевое утолщение полуфабриката формируют осадкой и последующей штамповкой.

Последующую штамповку проводят в два перехода.

При формировании фланцевого утолщения полуфабриката часть поверхности освобождают от контакта с инструментом.

Поэтапное получение полуфабриката позволяет на каждом переходе штамповки деформировать только часть объема заготовки.

Из теории обработки металлов давлением известно, что мощность Nσ нормальных сил σ, приложенных к контактной поверхности Sk деформируемого тела, равна мощности внутренних сил NB и мощности сил трения NT (Теория обработки металлов давлением. Вариационные методы расчета усилий и деформаций// И.Я.Тарновский, А.А.Поздеев, О.А.Гонаго и др. Под ред. И.Я.Тарновского. - М., Металлургиздат, 1963, 672 с., ил. стр. 93-106).

Здесь первый интеграл по объему деформируемого тела V равен произведению интенсивности скоростей деформации сдвига Н на интенсивность касательных напряжений Т.

Второй интеграл по поверхности скольжения Ss деформируемого металла относительно инструмента равен произведению касательных напряжений τi на скорости скольжения vi металла относительно инструмента.

Это мощность сил трения, которые для подавляющего большинства процессов горячей объемной штамповки и для рассматриваемого способа являются вредными.

Переходя от уравнения мгновенных мощностей к работам, получим, что работа нормальных поверхностных сил σ равна алгебраической сумме работ внутренних АB сил и сил трения АT.

Любую заготовку, полуфабрикат или поковку можно представить как сумму элементарных объемов ∑Vi (элементов). Таким образом, исключая из пластического деформирования определенный объем заготовки, можно снизить необходимую работу, мощность и усилие пластической деформации.

Кроме того, для деформации части заготовки используют прокатку (продольную (вальцовку) или поперечную, в частности поперечно-клиновую), что так же способствует снижению усилий.

Продольная прокатка относится к локальным способам обработки металлов давлением, когда очаг деформации охватывает лишь часть заготовки. В этом случае усилия деформации значительно меньше. Поперечная прокатка осуществляется при наличии больших свободных от контакта с инструментом поверхностей, и реализуемые усилия деформации также ниже усилий штамповки, т.е. для получения одной и той же поковки (если позволяет конфигурация) методами штамповки и прокатки усилия деформации меньше при прокатке.

В зависимости от размеров и конфигурации поковки ограничивают величину объема стержневой части полуфабриката, формируемого прокаткой. Эта величина равна 0,8...1,2 объема стержневой части поковки.

При формировании стержневой части полуфабриката меньше 0,8 объема стержневой части поковки не достигается заметного снижения усилия деформации при последующей, после прокатки, штамповке. Более 20% объема стержня приходится получать за счет выдавливания. Эффективность применения прокатки, в частности вальцовки, падает.

При формировании стержневой части полуфабриката больше 1,2 объема стержневой части поковки при последующей, после прокатки, штамповке возможно образование зажима. Кроме того, нерационально большое количество металла из стержневой части полуфабриката обратно перегонять во фланцевую часть поковки. Лучшие результаты получаются при работе в пределах 0,95-1,05.

Методами прокатки, в частности вальцовкой, невозможно получить высокоточный стержень полуфабриката. Поэтому целесообразно окончательно формировать стержневую часть полуфабриката последующей штамповкой.

Фланцевое утолщение полуфабриката формируют в основном из оставшейся недеформированной части заготовки.

В большинстве случаев формирование стержневой части полуфабриката осуществляют продольной прокаткой (вальцовкой). При этом вальцовку проводят, как правило, за несколько переходов. Количество необходимых переходов зависит от геометрических размеров стержневой части полуфабриката и заготовки.

При наличии соответствующего оборудования (стана поперечно-клиновой прокатки) и соответствующей организации технологического процесса исходную заготовку могут подвергать поперечной прокатке.

Формирование стержневой части полуфабриката диаметром не больше диаметра стержневой части поковки обеспечивает надежное базирование полуфабриката в окончательном ручье и получение качественной поковки.

Для удаления окалины с недеформированной части заготовки целесообразно проводить осадку этой части заготовки. В простейших случаях конфигурации фланцевого утолщения этого достаточно для получения полуфабриката.

Возможно осуществление осадки в два перехода.

В более сложных случаях фланцевое утолщение полуфабриката формируют осадкой и последующей штамповкой.

Последующую штамповку проводят в один или два перехода.

Формирование фланцевого утолщения полуфабриката с частью свободной поверхности позволяет снизить усилие деформации и контактные напряжения.

Снижение контактных напряжений на поверхности гравюры уменьшает теплообмен между заготовкой и штампом, что так же благоприятно влияет на стойкость инструмента.

Сопоставительный анализ заявляемого технического решения с прототипом показывает, что заявляемый способ изготовления штампованных поковок отличается от прототипа.

В способе-прототипе первой формоизменяющей операцией является осадка.

В предлагаемом способе первой формоизменяющей операцией является прокатка.

В способе-прототипе формирование стержневой части полуфабриката осуществляют путем выдавливания.

В предлагаемом способе стержневую часть получают одним из способов прокатки: вальцовкой или поперечно-клиновой прокаткой.

В способе-прототипе формируют фланцевую часть полуфабриката с размерами в плане в пределах (1,0-0,9) от соответствующих размеров в плане окончательно отштампованной поковки.

В предлагаемом способе размеры фланцевой части полуфабриката не регламентируются.

В способе-прототипе окончательную штамповку проводят с вытеснением металла в облой под углом 5-85 градусов к вертикальной оси поковки.

В предлагаемом способе металл в облой не вытесняется.

В способе-прототипе окончательную штамповку проводят в открытом штампе.

В предлагаемом способе окончательную штамповку проводят в закрытом штампе.

Эти отличительные признаки обеспечивают возможность получения штампованных поковок с меньшими усилиями и меньшими затратами на металл. При этом достигается высокая стойкость инструмента.

Таким образом данное техническое решение соответствует критерию "новизна".

Анализ авторских свидетельств, патентов и научно-технической информации не выявил использования новых существенных признаков предлагаемого изобретения по их функциональному назначению. Таким образом предлагаемое техническое решение соответствует критерию "изобретательский уровень".

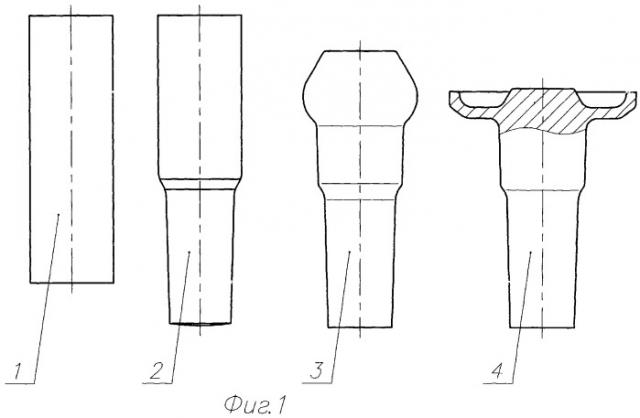

На фиг.1 представлены технологические переходы получения поковки;

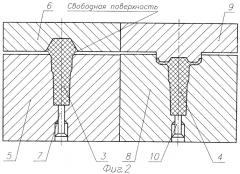

на фиг.2 - конец процессов формообразования полуфабриката и окончательно отштампованной поковки.

Способ изготовления поковок со стержнем реализуется следующим образом.

Поковку получают за несколько технологических переходов, например за четыре вальцовочных и два штамповочных, в ходе которых предварительно отрезанную от прутка и нагретую исходную заготовку 1 прокатывают, получая заготовку 2, далее формируют полуфабрикат 3, затем, деформируя полуфабрикат, получают окончательно отштампованную поковку 4.

Исходную заготовку 1, полученную из прутка, прокатывают одним из способов прокатки и получают заготовку 2. Затем заготовку 2 передают в штамп первого штамповочного перехода, который состоит из матрицы 5, пуансона 6 и выталкивателя 7. При движении ползуна пресса вниз пуансон 6 в матрице 5 деформирует прокатанную заготовку 2, формируя полуфабрикат 3. Полуфабрикат 3 извлекают из матрицы 5 выталкивателем 7. Полученный полуфабрикат 3 перекладывают в штамп второго штамповочного перехода, состоящего из матрицы 8, пуансона 9, выталкивателя 10. При движении ползуна пресса вниз пуансон 9 деформирует полуфабрикат 3 в матрице 8. В результате получается отштампованная в окончательном штампе поковка 4. После завершения процесса деформации ползун пресса поднимают вверх, поковку 4 удаляют из матрицы 8 выталкивателем 10.

Пример конкретного выполнения штампованной поковки фланца из стали 20ХГНМТА ТУ 14-1-3324-82.

Исходную заготовку отрезают от прутка диаметром 75 мм. В результате получают заготовку длиной 235±2 мм. Затем нагревают в индукционном нагревателе до ковочной температуры и подвергают вальцовке в четыре перехода. После этого подают в штамп горячештамповочного пресса 630 мН на первую позицию штамповки, деформируют до получения полуфабриката с фланцевой и стержневой частью. Полуфабрикат перекладывают в окончательный ручей и в процессе деформации получают поковку со стержнем длиной 191,5 мм с максимальным диаметром фланцевой части 170,2 мм.

По сравнению с прототипом предлагаемый способ изготовления штампованных поковок реализуется при меньших усилиях и более экономичен.

1. Способ изготовления поковок со стержнем, включающий получение резкой исходной заготовки, ее нагрев, формирование полуфабриката и окончательную штамповку, отличающийся тем, что формирование полуфабриката осуществляют поэтапно путем первоначальной прокатки части исходной заготовки с формированием стержневой части полуфабриката, объем которой составляет 0,8... 1,2 от объема стержневой части поковки, и последующей штамповки, в процессе которой окончательно формируют стержневую часть полуфабриката, а его фланцевое утолщение формируют в основном из оставшейся недеформированной части заготовки, после чего проводят окончательную штамповку в закрытом штампе.

2. Способ по п.1, отличающийся тем, что осуществляют продольную прокатку части исходной заготовки.

3. Способ по п.1, отличающийся тем, что осуществляют поперечную прокатку части исходной заготовки.

4. Способ по п.1, отличающийся тем, что формируют стержневую часть полуфабриката диаметром не больше диаметра стержневой части поковки.

5. Способ по п.1, отличающийся тем, что фланцевое утолщение полуфабриката формируют осадкой недеформированной части заготовки.

6. Способ по п. 5, отличающийся тем, что осадку осуществляют в два перехода.

7. Способ по п.1, отличающийся тем, что фланцевое утолщение полуфабриката формируют осадкой и последующей штамповкой.

8. Способ по п.7, отличающийся тем, что последующую штамповку проводят в два перехода.

9. Способ по п.1, отличающийся тем, что при формировании фланцевого утолщения полуфабриката часть поверхности освобождают от контакта с инструментом.