Устройство для микроподачи заготовок при шлифовании

Иллюстрации

Показать всеИзобретение относится к области машиностроения и может быть использовано при окончательной обработке заготовок шлифованием с обеспечением их точной подачи. Устройство содержит основание и установленную параллельно ему верхнюю плиту, несущую приспособление для закрепления заготовки. Тепловой элемент с теплоизоляционной прокладкой жестко закреплен между основанием и верхней плитой. Тепловой элемент выполнен с емкостью, заполненной жидкостью, и с внутренней полостью. Предусмотрена система нагрева и охлаждения теплового элемента. В основании и теплоизоляционной прокладке установлены штуцеры, соединенные соответственно с подающим и сливным трубопроводами. Штуцеры предназначены для заполнения внутренней полости теплового элемента жидкостью с обеспечением стабилизации температуры теплового элемента на предварительных этапах шлифования. Такая конструкция повышает качество обработки путем уменьшения тепловых деформаций элементов устройства для микроподачи на предварительных этапах цикла шлифования. 2 ил.

Реферат

Изобретение относится к устройствам для точной подачи заготовок при обработке резанием и может быть использовано при окончательной обработке заготовок шлифованием.

Известно устройство для микроподачи заготовок при шлифовании, содержащее основание, установленную параллельно ему верхнюю плиту, несущую приспособление для закрепления заготовки, тепловой элемент, жестко закрепленный между основанием и верхней плитой, кожух для ограждения устройства и систему нагрева и охлаждения (см. патент РФ №2167042, В 24 В 47/20, 2001).

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного устройства, относится то, что в известном устройстве при шлифовании на предварительном этапе цикла происходит неравномерный прогрев верхней плиты и корпуса теплового элемента, что приводит к снижению точности обработки, так же, как и на заключительном этапе цикла шлифования нагрев корпуса теплового элемента происходит неравномерно из-за локального контакта теплоэлектронагревательного элемента и корпуса теплового элемента. Все это приводит к снижению точности формы обработанной заготовки.

Известно устройство для закрепления обрабатываемых деталей на столе шлифовального станка с системой подачи смазочно-охлаждающей жидкости (СОЖ) в зону обработки, содержащее закрепленные на столе стойки, установочное приспособление, установленные вокруг приспособления стенки, образующие со столом герметичную полость для сбора СОЖ, систему удаления СОЖ из полости (см. а.с. СССР №1303388, В 24 В 55/02, 1987).

Недостатком описанного аналога можно считать то, что устройство требует дополнительных защитных средств, предотвращающих выплескивание СОЖ при движении стола станка. Кроме того, в технологической системе возникают вибрации вследствие перемещения тяжелых инерционных узлов станка, которое, как известно, происходит скачкообразно, что отрицательно сказывается на качестве обработанных поверхностей.

Наиболее близким по технической сущности к заявляемому изобретению является устройство для микроподачи заготовок при шлифовании, содержащее основание, установленную параллельно ему верхнюю плиту, несущую приспособление для закрепления заготовки, тепловой элемент, несущий теплоизоляционную прокладку, представляющий собой емкость, заполненную жидкостью, и жестко закрепленный между основанием и верхней плитой, систему нагрева и охлаждения (см. патент РФ №2167043, В 24 В 47/20, 2001), принятое за прототип.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного устройства, принятого за прототип, относится то, что нагрев верхней плиты на предварительном этапе будет проходить неравномерно; наибольший нагрев - в точке под заготовкой. Также более нагретой окажется верхняя часть корпуса нагревательного элемента, не соприкасающаяся с жидкостью в емкости, что приведет к тепловым деформациям элементов устройства и, в конечном счете, к снижению качества обработанных заготовок. Кроме того, в герметичной внутренней полости нагревательного элемента будет постоянно изменяться давление в зависимости от того, происходит ли нагрев или охлаждение корпуса, что также будет способствовать возникновению непредсказуемых деформаций элементов конструкции, вносящих дополнительную погрешность, ухудшающую качество обработки.

Сущность изобретения заключается в следующем. Устройство для микроподачи заготовок используется только на заключительном этапе цикла шлифования. На этом этапе рабочего цикла тяжелые инерционные узлы станка неподвижны, а врезная подача заготовки осуществляется только посредством устройства для микроподачи.

Технический результат - повышение качества обработанных поверхностей заготовок путем уменьшения тепловых деформаций элементов устройства для микроподачи на предварительных этапах цикла шлифования.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном устройстве для микроподачи заготовок содержится основание, установленная параллельно ему верхняя плита, несущая приспособление для закрепления заготовки, тепловой элемент, несущий теплоизоляционную прокладку, жестко закрепленный между основанием и верхней плитой и представляющий собой емкость, заполненную жидкостью, система нагрева и охлаждения.

Особенность конструкции заключается в том, что в устройстве для микроподачи заготовок основание снабжено штуцером, соединенным с подающим трубопроводом, а теплоизоляционная прокладка несет штуцер, соединенный со сливным трубопроводом, предназначенными для заполнения внутренней полости теплового элемента жидкостью, обеспечивающей стабилизацию температуры теплового элемента на предварительных этапах цикла шлифования.

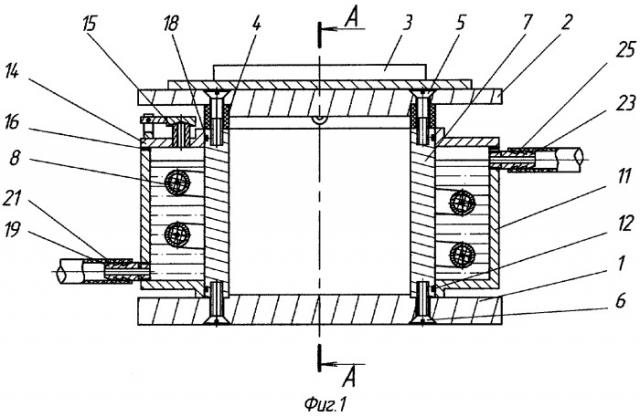

На чертежах представлено:

- на фиг.1 изображен разрез устройства;

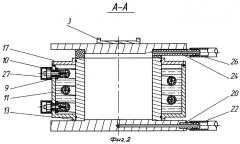

- на фиг.2 - разрез А-А по фиг.1.

Сведения, подтверждающие возможность осуществления изобретения с получением вышеуказанного технического результата, заключаются в следующем.

Устройство содержит основание 1 и верхнюю плиту 2 с установленным на ней приспособлением 3 для закрепления заготовки и жестко соединенную через теплоизоляционную прокладку 4 винтами 5 с тепловым элементом, закрепленным винтами 6 на основании 1 и представляющим собой полый корпус 7 с электронагревателем 8, закрепленным через втулку 9 и шайбу 10 в стенке рубашки 11, которая крепится к корпусу 7 через прокладку 12 винтами 13; крышку 14 с сапуном 15, жестко закрепленную на рубашке 11 через прокладку 16 винтами 17 и контактирующую с корпусом 7 через прокладку 18; два штуцера 19 и 20, соединенные с подающими трубопроводами 21 и 22, и два штуцера 23 и 24, соединенные со сливными трубопроводами 25 и 26; изоляционные колпачки 27, предохраняющие контакты электронагревателя 8 от попадания на них жидкости.

Работа устройства осуществляется следующим образом. Заготовку закрепляют в приспособлении 3, установленном на верхней плите 2. Через штуцеры 19 и 20 подают жидкость в полость рубашки и внутреннюю полость теплового элемента. Включают станок и производят предварительное плоское шлифование заготовки. При этом работает механизм врезной подачи станка. На этом этапе цикла шлифования с заготовки происходит съем основной части припуска, характеризуемый наибольшим тепловыделением в зоне резания. Потоки жидкости, проходя через полость рубашки 11 и внутреннюю полость теплового элемента, стабилизируют температуру всех деталей устройства, исключая их тепловую деформацию. По окончании первого этапа цикла шлифования механизм врезной подачи станка отключается, подача жидкости через трубопровод 22 прекращается и через него жидкость вытекает из внутренней полости теплового элемента.

Одновременно подача жидкости через штуцер 19 прекращается, подающий трубопровод 21 перекрывается и на электронагреватель 8 теплового элемента подается напряжение. Нагреваясь, вода нагревает корпус 7 теплового элемента, который удлиняется и перемещает верхнюю плиту 2 вместе с заготовкой.

Таким образом реализуется микроподача заготовки. Жестко закрепленный между основанием 1 и верхней плитой 2 корпус 7 теплового элемента обеспечивает достаточно точное перемещение верхней плиты 2 вместе с заготовкой. По достижении температуры жидкости 100°С она начинает кипеть, не давая корпусу 7 продолжать нагреваться, а образующийся пар выходит через сапун 15. Тепловое расширение корпуса 7 прекращается и появляется возможность осуществить выхаживание. По достижении заданного размера и качества поверхности заготовки напряжение с электронагревателя 8 снимается и в полость рубашки 11 и внутреннюю полость теплового элемента через штуцеры 19 и 20 подается поток охлаждающей жидкости, которая выходит через штуцеры 23 и 24. Корпус 7 теплового элемента при этом охлаждается и, укорачиваясь, возвращает верхнюю плиту 2 в исходное положение, обеспечивая готовность устройства к обработке следующей заготовки.

Устройство для микроподачи заготовок при шлифовании, содержащее основание, установленную параллельно ему верхнюю плиту, несущую приспособление для закрепления заготовки, тепловой элемент, несущий теплоизоляционную прокладку, жестко закрепленный между основанием и верхней плитой и представляющий собой емкость, заполненную жидкостью, систему нагрева и охлаждения, отличающееся тем, что основание снабжено штуцером, соединенным с подающим трубопроводом, а теплоизоляционная прокладка имеет штуцер, соединенный со сливным трубопроводом, при этом штуцеры предназначены для заполнения внутренней полости теплового элемента жидкостью с обеспечением стабилизации температуры теплового элемента на предварительных этапах шлифования.