Uzm-5, uzm-5p и uzm-6: кристаллические алюмосиликатные цеолиты и процессы, использующие их

Иллюстрации

Показать всеИзобретение относится к новому семейству кристаллических алюмосиликатных цеолитов. Эти цеолиты представлены эмпирической формулой MmRrAl(1-x)-ExSiyOz, где M является щелочным или щелочно-земельным металлом, таким как литий и стронций, R является азотосодержащим органическим катионом, таким как тетраметиламмоний, и Е является структурным элементом, таким как галлий. Цеолиты характеризуются уникальной рентгеновской дифрактограммой. Полученные цеолиты обладают каталитическими свойствами при осуществлении различных процессов конверсии углеводородов, особенно изомеризации ароматических соединений и алкилирования ароматических соединений. 7 н. и 11 з.п. ф-лы, 18 табл.

Реферат

Цеолиты представляют собой микропористые кристаллические алюмосиликатные композиции, которые имеют трехмерную каркасную оксидную структуру, образованную углами AlO2 и тетраэдрами SiO2. Многочисленные цеолиты, как природные, так и полученные синтетическим путем, применяют в различных промышленных процессах. Цеолиты характеризуются наличием открытых пор одинакового размера, обладают значительной способностью к ионному обмену и являются способными к созданию обратимой десорбируемой и адсорбируемой фазы, которая распространена по всему внутреннему пространству кристалла без значительного смещения любого из атомов, которые составляют постоянную кристаллическую цеолитную структуру.

Число синтетических цеолитов перевалило далеко за сотню, как следует из Атласа Типов Цеолитных Структур, опубликованного Международной Цеолитной Ассоциацией (International Zeolite Association) (IZA). Как хорошо известно, цеолиты отличаются друг от друга по составу, по кристаллической структуре и по адсорбционным свойствам. Один из способов, который обычно применяют в данной области для определения различий между цеолитами, является дифракция рентгеновских лучей.

Заявители синтезировали семейство кристаллических цеолитных композиций, которые обладают уникальными рентгеновскими дифрактограммами и имеют эмпирическую формулу на безводной основе, выраженную через мольные соотношения:

где М является, по крайней мере, одним ионообменным катионом, выбранным из группы, состоящей из щелочных и щелочно-земельных металлов, "m" определяет мольное соотношение М к (Al+Е) и изменяется от 0 до 1.2, R является азотсодержащим органическим катионом, выбранным из группы, состоящей из четвертичных аммонийных ионов, протонированных аминов, протонированных диаминов, протонированных алканоламинов, четвертичных алканоламмонийных ионов, двойных четвертичных аммонийных ионов и их смесей, "r" определяет мольное соотношение R к (Al+Е) и имеет значение от 0.25 до 3.0, Е является элементом, выбранным из группы, состоящей из Ga, Fe, In, Cr, и В, "x" определяет мольную долю Е и изменяется от 0 до 0.5, "n" определяет средневесовую валентность М и имеет значение от +1 до +2, "p" определяет средневесовую валентность R и имеет значение от +1 до +2, "y" определяет мольное соотношение Si к (Al+Е) и изменяется от 5 до 12 и "z" определяет мольное соотношение О к (Al+Е) и имеет значение, определяемое по уравнению:

z=(m•n+r•p+3+4•y)/2.

Особенными членами этого семейства цеолитов являются: цеолиты UZM-5, UZM-5Р и UZM-6. Эти цеолиты могут являться катализаторами различных процессов превращения углеводородов, таких как алкилирование бензола и изомеризация ксилола.

Заявители синтезировали новое семейство цеолитов. В своем непосредственно синтезированном виде это семейство цеолитов имеет состав на безводной основе, который представлен формулой:

где М является ионообменным катионом, выбранным из группы, состоящей из щелочных и щелочно-земельных металлов. Конкретные примеры катионов М включают, но не ограничиваются, литием, натрием, калием, цезием, стронцием, кальцием, магнием, барием и их смесями. Значение "m", которое определяет мольное соотношение М к (Al+Е), изменяется от 0 до 1.2. R является азотсодержащим органическим катионом, и его выбирают из группы, состоящей из протонированных аминов, протонированных диаминов, протонированных алканоламинов, четвертичных аммонийных ионов, двойных четвертичных аммонийных ионов, четвертичных алканоламмонийных ионов и их смесей. Значение "r", которое определяет мольное соотношение R к (Al+Е), изменяется от 0.25 до 3.0. Значение "n", которое является средневесовой валентностью М, изменяется от +1 до +2. Значение "p", которое является средневесовой валентностью органического катиона, имеет значение от +1 до +2. Е является элементом, который присутствует в структуре и является выбранным из группы, состоящей из галлия, железа, бора, хрома, индия и их смесей. Значение "x", которое определяет мольную долю Е изменяется от 0 до 0.5. Соотношение кремния к (Al+Е) представлено "y", который изменяется от 5 до 12, в то время как мольное отношение О к (Al+Е) определяется с помощью "z" и имеет значение, которое определяют по уравнению:

Z=(m•n+r•p+3+4•y)/2.

Когда М представляет собой только один металл, тогда средневесовая валентность представляет собой валентность именно этого одного металла, т.е. +1 или +2. Однако, когда присутствуют более одного металла М, общее количество:

и средневесовая валентность "n" определяется данным уравнением:

Аналогично, когда присутствует только один органический катион R, средневесовая валентность является валентностью одного катиона R, то есть +1 или +2. Когда присутствует более чем один катион R, общее количество катионов R определяется следующим уравнением:

и средневесовая валентность "р" определяется данным уравнением:

Указанные алюмосиликатные цеолиты получают гидротермальной кристаллизацией реакционной смеси, полученной путем объединения реакционноспособных источников R, алюминия, необязательно Е и/или М и кремния в водной среде. Соответственно, источники алюминия включают, без ограничения указанными, алкоголяты алюминия, осажденный оксид алюминия, гидроксид алюминия, соли алюминия и металлический алюминий. Конкретные примеры алкоголятов алюминия включают, но не ограничиваются указанными, орто-вторичный бутоксид и орто-изопропоксид алюминия. Источники диоксида кремния включают, без ограничения указанными, тетраэтилортосиликат, твердый диоксид кремния, осажденный диоксид кремния и коллоидный диоксид кремния. Источники М металлов включают, без ограничения указанными, соли галоидов, нитраты, ацетаты и гидроксиды соответствующих щелочных или щелочноземельных металлов. Источники Е элементов включают, без ограничения указанными, щелочные бораты, борную кислоту, порошкообразный оксигидроксид галлия, сульфат галлия, сульфат трехвалентного железа, хлорид железа, хлорид хрома, нитрат хрома, хлорид индия и нитрат индия. Когда R является катионом четвертичного аммония, источники включают, без ограничения указанными, гидроксидные и галоидные соединения. Конкретные примеры включают без ограничения гидроксид тетраметиламмония, гидроксид тетраэтиламмония, бромид гексония, хлорид тетраметиламмония, гидроксид метилтриэтиламмония. R также могут быть нейтральными аминами, диаминами и алканоламинами. Конкретными примерами являются триэтаноламин, триэтиламин и N,N,N',N'-тетраметил-1,6-гександиамин.

Реакционная смесь, содержащая химически активные источники желательных компонентов, может быть описана через мольные соотношения оксидов формулой:

AM2/nO:bR2/pO:(1-c)Al2O3:cE2O3:dSiO2:eH2O,

где "а" является мольной концентрацией оксида М и имеет значение от 0 до 2, "b" является мольной концентрацией оксида R и имеет значение от 1.5 до 30, "d" является мольной концентрацией оксида кремния и имеет значение от 5 до 30, "с" является мольной концентрацией оксида Е и имеет значение от 0 до 0.5 и "е" является мольной концентрацией воды и имеет значение от 30 до 6000. Реакционная смесь, таким образом, реагирует в условиях реакции, включая температуру от 100°С до 175°С, предпочтительно от 140°С до 160°С, в течение периода времени от 12 часов до 14 дней, предпочтительно в течение времени от 2 дней до 5 дней, в герметично закрытом реакционном сосуде под аутогенным давлением. После того как кристаллизация завершена, твердый продукт выделяют из гетерогенной смеси с помощью фильтрования или центрифугирования и затем промывают деионизированной водой и сушат на воздухе при температуре, выбранной в интервале от температуры окружающей среды до 100°С.

В случае синтеза цеолиты будут содержать в своих порах некоторое количество ионообменных или зарядно уравновешенных катионов. Эти ионообменные катионы могут быть заменены на другие катионы или в случае органических катионов они могут быть удалены путем нагревания в контролируемых условиях. Все эти способы являются хорошо известными из уровня техники.

Кристаллические цеолиты характеризуются трехмерной каркасной структурой, образованной по крайней мере SiO2 и AlO2 тетраэдральными элементами. Кроме того, указанные цеолиты характеризуются уникальной рентгеновской дифрактограммой. Рентгеновская дифрактограмма имеет, по крайней мере, два пика: один пик для d-межплоскостных расстояний в кристаллической решетке 3.9±0.12Å и один пик для d-межплоскостных расстояний 8.6±0.20Å. Различным типам структур и композициям кристаллических цеолитов дают произвольное обозначение UZM-h, где "h" является целым числом, начинающимся от одного, и где, например, "1" обозначает каркасную структуру типа "1". То есть одна или более цеолитных композиций с различными эмпирическими формулами могут иметь ту же самую структуру типа "h", например "1".

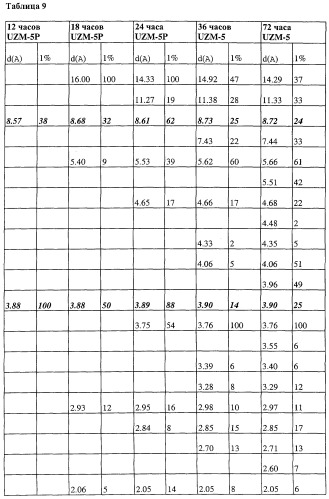

В этом отношении следующие разновидности могут быть идентифицированы с помощью рентгеновских дифрактограмм, которые имеют по крайней мере d-межплоскостные расстояния и относительные интенсивности, которые представлены в таблицах от А до С.

| Таблица А | ||

| UZM-5 | ||

| 2-θ | D(Å) | I/I0% |

| 6.31-5.89 | 14.00-15.00 | w-m |

| 7.96-7.58 | 11.10-11.65 | m-s |

| 10.40-10.01 | 8.50-8.83 | w-m |

| 12.11-11.59 | 7.30-7.63 | m |

| 16.10-15.53 | 5.50-5.70 | m-vs |

| 19.28-18.55 | 4.60-4.78 | w-m |

| 22.26-21.60 | 3.99-4.11 | m |

| 23.20-22.43 | 3.83-3.96 | w-s |

| 24.16-23.33 | 3.68-3.81 | vs |

| 30.48-29.55 | 2.93-3.02 | w-m |

| 31.94-30.92 | 2.80-2.89 | w-m |

| 44.83-43.47 | 2.02-2.08 | w |

| Таблица В | ||

| UZM-5P | ||

| 2-θ | D(Å) | I/I0% |

| 6.31-5.19 | 14.00-17.00 | w-vs |

| 7.96-7.56 | 11.10-11.70 | w-m |

| 10.52-10.04 | 8.40-8.80 | m-s |

| 16.56-15.67 | 5.35-5.65 | w-m |

| 19.49-18.87 | 4.55-4.70 | w-m |

| 23.52-22.09 | 3.78-4.02 | w-vs |

| 24.03-23.39 | 3.70-3.80 | w-vs |

| 30.81-29.76 | 2.90-3.00 | w-m |

| 31.94-30.81 | 2.80-2.90 | w-m |

| 45.30-43.04 | 2.00-2.10 | w-m |

| Таблица С | ||

| UZM-6 | ||

| 2-θ | I/I0% | |

| 6.31-5.89 | 14.00-15.00 | w-m |

| 7.96-7.58 | 11.10-11.65 | m-s |

| 10.40-10.01 | 8.50-8.83 | w-m |

| 12.11-11.59 | 7.30-7.63 | m |

| 16.10-15.53 | 5.50-5.70 | m-vs |

| 19.28-18.55 | 4.60-4.78 | w-m |

| 22.26-21.60 | 3.99-4.11 | m |

| 23.20 -22.43 | 3.92-4.00 | m-vs |

| 24.16-23.33 | 3.83-3.96 | w-s |

| 30.48 -29.55 | 3.68-3.81 | s-vs |

| 31.94-30.92 | 2.80-2.89 | m |

| 44.83-43.47 | 2.02-2.08 | w |

Цеолиты по настоящему изобретению способны к разделению смесей соединений с различными молекулами в зависимости от размера молекулы (кинетического диаметра) или в зависимости от степени полярности различных молекул. Когда разделение различных молекул основано на их размере, его достигают с помощью меньших по размеру молекул, которые входят во внутрикристаллическое пустое пространство, в то время как большие по размеру разновидности молекулы исключаются. Кинетические диаметры различных молекул, таких как кислород, азот, диоксид углерода, монооксид углерода, приведены в D.W.Breck, Zeolite Molecular Sieves, John Wiley and Sons (1974), p.636.

Кристаллические микропористые композиции по настоящему изобретению, или как синтезированные, или после прокаливания, могут быть использованы как катализаторы или носители катализатора в способах конверсии углеводородов. Способы конверсии углеводородов являются хорошо известными в данной области техники, и они включают крекинг, гидрокрекинг, алкилирование как ароматических соединений, так и изопарафинов, изомеризацию, полимеризацию, реформинг, депарафинизацию, гидрирование, дегидрирование, трансалкилирование, деалкилирование, гидратацию, дегидратацию, гидроочистку, гидроденитрогенирование, гидродесульфурирование, конверсию оксидов углерода в присутствии водорода в метан и процесс конверсии синтез-газа. Конкретные условия реакции и исходные продукты, которые могут быть применены в указанных процессах, являются хорошо известными в данной области техники. Предпочтительными процессами превращения углеводородов являются алкилирование ароматических соединений и изомеризация ксилолов.

Указанные кристаллические микропористые композиции могут являться катализаторами других реакций, включая реакции, катализируемые основаниями, такие как алкилирование боковой цепи алкилароматических соединений, альдольные конденсации, изомеризацию двойных олефиновых связей и изомеризацию ацетиленов, дегидрогенизацию спиртов и димеризацию олефинов, олигомеризацию и конверсию спирта в олефины. Подходящие ионообменные формы указанных продуктов могут катализировать восстановление NOx до N2 в автомобильных выхлопных газах и в промышленных отходящих газах. Некоторые из условий реакции и типы исходных продуктов, которые могут быть применены в этих процессах, описаны в US-A-5015796 и в Н.Pines, THE CHEMISTRY OF CATALYTIC HYDROCARBON CONVERSIONS, Academic Press (1981), pp.123-154 и в ссылках, приведенных в данной публикации.

Хотя цеолиты могут быть применены сами по себе, предпочтительно, чтобы цеолит был смешан со связующим компонентом для удобного формирования частиц катализатора в пропорции от 5 до 100% масс. цеолита и от 0 до 95% масс. связующего компонента, предпочтительно с цеолитным включением от 10 до 90% масс. от композиции. Связующий компонент должен предпочтительно быть пористым, иметь площадь поверхности от 5 до 800 м2/г и быть относительно устойчивым к используемым в процессе конверсии углеводородам. Не ограничивающие примеры связующих компонентов представляют собой оксиды алюминия, диоксид титана, диоксид циркония, оксид цинка, оксид магния, оксид бора, оксид алюминия - диоксид кремния, оксид магния - диоксид кремния, оксид хрома - оксид алюминия, оксид алюминия - оксид бора, диоксид циркония - диоксид кремния, диоксид кремния, силикагель и глины. Предпочтительными связующими веществами являются аморфный диоксид кремния и оксид алюминия, включая гамма-, эта- и тета-оксид алюминия с гаммой- и эта-оксидом алюминия, являющимся особенно предпочтительным.

Цеолит со связующим веществом или без связующего вещества может быть изготовлен в различных формах, таких как пилюли, шарики, экструдаты, сферы и т.д. Предпочтительными формами являются экструдаты и сферы. Экструдаты получают с помощью обычных средств, которые включают смешивание цеолита или вначале, или после добавления металлических компонентов со связующим веществом и пригодным пептизатором, что позволяет образовать гомогенную густую массу или густую пасту, имеющую достаточную влажность, которая позволяла бы образовать экструдаты с приемлемой целостностью, способные противостоять прямому прокаливанию. Затем густую массу экструдируют через пресс-форму, что придает экструдату форму. Возможно существование множества различных форм экструдата, которые включают, без ограничения указанными, цилиндры, трилистники, гиреобразные, симметричные и асимметричные полилопасти. Также в рамках настоящего изобретения находится то, что экструдатам может быть в дальнейшем придана любыми средствами, известными из уровня техники, любая желаемая форма, такая, например, как сфера.

Сферы могут быть приготовлены хорошо известным способом масло-капля (oil-drop), который описан в US-A-2620314, включенным в качестве ссылки. Способ включает прикапывание смеси цеолита и, например, золя оксида алюминия и загустителя в масляную баню, поддерживаемую при повышенной температуре. Капельки смеси остаются в масляной бане до тех пор, пока они не застынут в виде гидрогельных сфер. Сферы затем последовательно удаляют из масляной бани и обычно подвергают специальным обработкам по выдерживанию в масле и аммиачном растворе, чтобы дополнительно улучшить их физические характеристики. Полученные выдержанные и желатинированные частицы затем промывают и сушат при относительно низкой температуре в интервале 50÷200°С, а затем прокаливают при температуре, находящейся в интервале 450÷700°С, в течение периода от 1 до 20 часов. Такая обработка приводит к превращению гидрогеля в соответствующий кристаллический оксид алюминия.

Платиновая группа металлов, включающая один или более таких металлов, как платина, палладий, родий, рутений, осмий и иридий, является необязательным компонентом настоящего катализатора, но необходима для процессов изомеризации и алкилирования. Предпочтительным металлом платиновой группы является платина. Компонент металлов платиновой группы может находиться внутри окончательной композиции в виде соединения, такого как оксид, сульфид, галоид, оксисульфид и так далее или в виде металла как элемента или в комбинации с одним или более других ингредиентов каталитической композиции. Проверено, что лучшие результаты получены тогда, когда по существу все компоненты металлов платиновой группы находятся в восстановленном состоянии. Компонент металлов платиновой группы в общем содержится в количестве от 0.01 до 5% масс. и предпочтительно от 0.1 до 2% в расчете на общий элементный состав композиции.

Компонент металлов платиновой группы может быть внедрен в каталитическую композицию любым пригодным способом. Один из способов получения катализатора включает использование растворимого в воде разлагаемого соединения металла платиновой группы для пропитки кальцинированной композиции, содержащей сито/связующее вещество. Альтернативно, соединение металлов платиновой группы может быть добавлено во время получения композиции цеолита и связующего вещества. Другой способ осуществления распределения пригодного металла, заключается в получении композиции металлического компонента со связующим веществом до процесса соэкструдирования цеолита и связующего вещества. Комплексы металлов платиновой группы, которые могут быть применены в соответствии с вышеупомянутым или другими известными способами, включают платинохлористоводородную кислоту, хлорпалладиевую кислоту, хлорплатинат аммония, бромплатиновую кислоту, треххлористую платину, гидрат тетрахлорида платины, дихлоркарбонилдихлорид платины, тетрааминохлоридплатины, динитродиаминоплатину, тетранитроплатинат натрия (II), хлорид палладия, нитрат палладия, сульфат палладия, гидроксид диаминопалладия (II), хлорид тетрааминопалладия (II) и им подобные.

В рамках настоящего изобретения находится то, что каталитическая композиция может содержать другие компоненты металлов, известных как модификаторы действия компонента металлов платиновой группы. Такие металлические модификаторы могут включать рений, олово, германий, свинец, кобальт, никель, индий, галлий, цинк, уран, диспрозий, таллий и их смеси. Каталитически эффективные количества таких модификаторов металла могут быть внедрены в катализатор с помощью любых средств, известных из уровня техники, позволяющих осуществить гомогенное или послойное распределение.

Каталитическая композиция настоящего изобретения может содержать в качестве компонента галоген. Галогеновым компонентом может быть фтор, хлор, бром или йод или их смеси, хлор является предпочтительным. Галогеновый компонент, как правило, присутствует в объединенном виде с неорганическим оксидным носителем. Предпочтительно необязательный галогеновый компонент хорошо диспергирован на всем протяжении катализатора, и он может содержаться в количестве от более, чем 0.2 до 15% масс., в расчете на элементный конечный состав катализатора. Галогеновый компонент может быть внедрен в каталитическую композицию любым пригодным способом, либо во время получения неорганического оксидного носителя или вначале, во время или после того, как внедрены другие каталитические компоненты.

Каталитическую композицию сушат при температуре от 100° до 320°С в течение периода времени от 2 до 24 часов или более часов и, обычно, прокаливают при температуре от 400° до 650°С на воздухе в течение периода времени от 1 до 10 часов, до тех пор, пока входящие металлические соединения не преобразуются большей частью в оксидную форму. Если желательно, необязательный галогеновый компонент может быть подобран путем включения галогена или галогенсодержащего соединения в атмосфере воздуха.

Полученную прокаленную композицию оптимально подвергают существенному восстановлению в безводных условиях, чтобы обеспечить однородное и окончательно распределенное диспергирование необязательных металлических компонентов. Восстановление необязательно может быть осуществлено in situ. На этой стадии в качестве восстанавливающего агента предпочтительно применяют по существу чистый и сухой водород (то есть, меньше, чем 20 об. ррт Н2О). Восстанавливающий агент контактирует с катализатором при температуре от 200° до 650°С в течение периода времени от 0.5 до 10 часов для того, чтобы восстановить по существу все металлические компоненты VIII группы до металлов. В некоторых случаях полученная восстановленная каталитическая композиция может также быть с успехом подвергнута предварительному сульфированию с помощью способа, известного из уровня техники, для внедрения в каталитическую композицию от 0.05 до 1.0% масс. серы, в расчете на общий элементный состав композиции.

Исходное сырье в случае процесса изомеризации ароматических соединений включает изомеризуемые алкилароматические углеводороды общей формулы С6Н(6-n)Rn, где n является целым числом от 1 до 5 и R представляет собой СН3, C2H5, С3Н7 или С4Н9, в любой комбинации и включая все их изомеры, чтобы получить более ценные изомеры алкилароматических углеводородов. Пригодные алкилароматические углеводороды включают, без ограничения указанными, орто-ксилол, мета-ксилол, пара-ксилол, этилбензол, этилтолуолы, триметилбензолы, диэтилбензолы, триэтилбензолы, метилпропилбензолы, этилпропилбензолы, ди-изопропилбензолы и их смеси.

Особенно предпочтительным применением для цеолитов по настоящему изобретению является изомеризация C8-ароматической смеси, содержащей этилбензол и ксилолы. Как правило, такая смесь имеет содержание этилбензола, которое находится приблизительно в интервале от 5 до 50% масс., содержание орто-ксилола находится приблизительно в интервале от 0 до 35% масс., содержание мета-ксилола находится приблизительно в интервале от 20 до 95% масс. и содержание пара-ксилола находится приблизительно в интервале от 0 до 15% масс. Предпочтительным является то, что приведенные выше C8 ароматические соединения содержат неравновесную смесь, то есть, по крайней мере, один C8-ароматический изомер присутствует в концентрации, которая существенно отличается (как определено здесь как отличие, по крайней мере, 5% масс. от общей массы C8 ароматических соединений) от термодинамической равновесной концентрации этого изомера в условиях изомеризации. Обычно неравновесную смесь получают путем удаления пара- и/или орто-ксилола из свежей C8 ароматической смеси, полученной в процессе получения ароматических соединений, и, предпочтительно, неравновесная смесь содержит менее чем 5% масс. пара-ксилола.

Алкилароматические углеводороды, которые могут быть использованы в настоящем изобретении, относятся к содержащимся в подходящих фракциях из различных рафинированных потоков нефти, например, в качестве отдельных компонентов или в качестве определенных фракций, кипящих в интервале, полученных с помощью избирательного фракционирования и перегонки углеводородов после каталитического крекинга или риформинга. Изомеризуемые ароматические углеводороды не нуждаются в концентрировании; процесс по настоящему изобретению позволяет осуществить изомеризацию потоков, содержащих алкилароматические соединения, таких как каталитические продукты риформинга, с или без последующей экстракции ароматических соединений, чтобы получить определенные изомеры ксилола и, в частности, чтобы получить пара-ксилол. Исходные C8-ароматические соединения согласно настоящему способу могут содержать неароматические углеводороды, то есть нафтены и парафины, в количестве вплоть до 30% масс. Предпочтительно изомеризуемые углеводороды, по существу, состоят из ароматических соединений, однако, тем не менее, обеспечивают чистые продукты из нисходящих потоков рецикла.

В соответствии со способом настоящего изобретения исходная смесь алкилароматических углеводородов, предпочтительно в смеси с водородом, контактирует с катализатором, определенным ниже, в алкилароматической углеводородной изомеризационной зоне. Контактирование может быть осуществлено при использовании катализатора в системе с неподвижным слоем, в системе с подвижным слоем, в системе с псевдоожиженным слоем или в периодическом процессе. Ввиду опасности потери ценного катализатора из-за истирания и для упрощения процесса предпочтительно используют систему с неподвижным слоем. В этой системе обогащенный водородом газ и исходную смесь предварительно нагревают с помощью пригодных для нагревания средств, чтобы достичь желаемой температуры процесса, и затем пропускают в зону изомеризации, содержащую слой неподвижного катализатора. Зона конверсии может иметь один или большее количество отдельных реакторов с пригодными переходниками между ними, которые обеспечивают поддержание желательной температуры изомеризации на входе в каждую зону. При контактировании реагенты могут контактировать со слоем катализатора при любом восходящем, нисходящем или радиальном продвижении потоков, и реагенты могут быть в жидкой фазе, смешанной жидко-паровой фазе или паровой фазе.

Исходная алкилароматическая смесь, предпочтительно неравновесная смесь C8 ароматических соединений, контактирует с катализатором изомеризации в пригодных для изомеризации алкилароматических углеводородов условиях. Такие условия включают температуру, находящуюся в интервале от 0° до 600°С или более, и, предпочтительно, находящуюся в интервале от 100° до 500°С. Давление, как правило, имеет значение от 101 до 10132 кПа (1-100 абс. атмосфер), предпочтительно, менее чем 5066 кПа (50 атмосфер). Количество катализатора, содержащееся в зоне изомеризации, должно быть достаточным для того, чтобы обеспечить почасовую объемную скорость жидкости в отношении исходной углеводородной смеси от 0.1 до 30 час-1 и, предпочтительно, от 0.5 до 10 час-1. Исходная углеводородсодержащая смесь оптимально реагирует в смеси с водородом при водород/углеводородном мольном соотношении от 0.5:1 до 25:1 или более. Могут присутствовать другие инертные разбавители, такие как азот, аргон и легкие углеводороды.

Реакция протекает через механизм изомеризации ксилолов, описанный выше, при взаимодействии этилбензола с образованием смеси ксилолов через конверсию и реконверсию из нафтенов. Выход ксилолов в продукте соответственно увеличивается за счет образования ксилолов из этилбензола. Потеря C8-ароматических соединений во время реакции соответственно является низкой: обычно менее чем 4% масс. за один проход C8 ароматических соединений при подаче в реактор, предпочтительно 3% масс. или менее и наиболее предпочтительно не более чем 2.5% масс.

Применяемая особая схема, включающая выделение продукта изомеризации из реакционных потоков зоны изомеризации, не является существенной в настоящем изобретении, и может быть применена любая эффективная схема выделения, известная из уровня техники. Обычно реакционный поток конденсируют и из него удаляют контактным дегазированием водород и компоненты легких углеводородов. Сконденсированный жидкий продукт затем фракционируют, чтобы удалить легкие и/или тяжелые побочные продукты и получить продукт изомеризации. В некоторых случаях определенные разновидности продуктов, таких как орто-ксилол, могут быть выделены из продукта изомеризации с помощью селективного фракционирования. Продукт изомеризации C8 ароматических соединений обычно подвергают селективному выделению изомера пара-ксилола, необязательно с помощью кристаллизации. Селективная адсорбция является предпочтительной при использовании кристаллических алюмосиликатов в соответствии с US-A-3201491. Усовершенствования и альтернативы в отношении предпочтительного процесса адсорбции при выделении описаны в US-A-3626020, US-A-3696107, US-A-4039599, US-A-4184943, US-A-4381.419 и US-А-4402832.

При объединении процессов отделения/изомеризации, согласно способу обработки этилбензольной/ксилольной смеси, исходную свежую смесь C8-ароматических соединений объединяют с продуктом изомеризации, содержащим C8-ароматические соединения и нафтены из реакционной зоны изомеризации, и подают в зону отделения пара-ксилола; обедненный пара-ксилольный поток, содержащий неравновесную смесь C8-ароматических соединений, подают в реакционную зону изомеризации, в которой происходит изомеризация C8-ароматических изомеров до почти равновесных уровней, чтобы получить продукт изомеризации. В соответствии с этой схемой способа не выделяемые C8-ароматические изомеры предпочтительно рециклизуют до затухания, пока все они или не преобразуются в параксилол, или не потеряются из-за побочных реакций. Отделение орто-ксилола, предпочтительно фракционированием, также может быть осуществлено из свежего исходного C8-ароматического продукта, или из продукта изомеризации, или из их обоих в комбинации, до отделения пара-ксилола.

Алкилирование и предпочтительно моноалкилирование ароматических соединений включает взаимодействие ароматического соединения с олефином при использовании описанного выше цеолитного катализатора. Олефины, которые могут использоваться в процессе, являются любыми из тех, которые содержат от 2 до 20 атомов углерода. Указанные олефины могут быть разветвленными или линейными олефинами, и двойная связь может быть или на конце, или внутри олефина. Предпочтительными олефинами являются этилен, пропилен и те олефины, которые известны как серийные детергентные олефины. Серийные детергентные олефины являются линейными олефинами, содержащими от 6 до 20 атомов углерода, которые имеют или внутренние, или концевые двойные связи. Линейные олефины, содержащие от 8 до 16 атомов углерода, являются предпочтительными, а те, которые содержат от 10 до 14 атомов углерода, особенно предпочтительны.

Алкилируемые ароматические соединения могут быть выбраны из группы, состоящей из бензола, нафталина, антрацена, фенантрена и их замещенных производных, с бензолом и его производными, являющимися наиболее предпочтительными ароматическими соединениями. Алкилируемые означает то, что ароматическое соединение может быть алкилировано с помощью олефинового соединения. Алкилируемые ароматические соединения могут иметь один или большее количество заместителей, выбранных из группы, состоящей из алкильных групп (имеющих от 1 до 20 атомов углерода), гидроксильных групп и алкоксигрупп, чьи алкильные группы также содержат от 1 до 20 атомов углерода. В случае, если заместителем является алкильная или алкоксигруппа, фенильная группа может также замещаться по алкильной цепи. Несмотря на то что незамещенные и монозамещенные бензолы, нафталины, антрацены и фенантрены наиболее часто используются при осуществлении настоящего изобретения, полизамещенные ароматические соединения также могут быть применены. Примеры соответствующих алкилируемых ароматических соединений в дополнение к процитированным выше включают дифенил, толуол, ксилол, этилбензол, пропилбензол, бутилбензол, фенилбензол, гексилбензол, гептилбензол, октилбензол и т.д.; фенол, крезол, анизол, этокси-, пропокси-, бутокси-, пентокси-, гексоксибензол и т.д.

Специфические условия, в которых протекает реакция моноалкилирования, зависят от применяемых ароматического соединения и олефина. Одно из необходимых условий заключается в том, что реакцию проводят, по крайней мере, частично в жидкой фазе. Таким образом, давление в реакции регулируют так, чтобы сохранить олефин, по крайней мере, частично растворенным в жидкой фазе. В случае высших олефинов реакцию можно проводить при аутогенном давлении. Для практического применения давление обычно устанавливают в пределах между 1379 и 6985 кПа (200-1000 пси), но оно обычно находится в пределах между 2069-4137 кПа (300-600 пси). Алкилирование алкилируемых ароматических соединений олефинами в пределах С2-С30 может быть проведено при температуре от 60°С до 400°С и предпочтительно от 90°С до 250°С, в течение времени достаточного, чтобы образовался желаемый продукт. В непрерывном процессе это время может значительно измениться, но обычно оно составляет от 0.1 до 3 час-1 среднечасовой скорости подачи сырья относительно олефина. В частности, алкилирование бензола этиленом может быть проведено при температуре от 200°С до 250°С и алкилирование бензола пропиленом - при температуре от 90°С до 200°С. Отношение алкилируемого ароматического соединения к олефину, использованному в настоящем способе, будет зависеть от желаемой степени селективности моноалкилирования, так же как от сравнительной стоимости ароматических и олефиновых компонентов реакционной смеси. Для алкилирования бензола пропиленом отношения бензола к олефину могут быть столь же низки, как 1, и столь же высоки как 10, с отношением 2.5-8, являющимся предпочтительным. Если бензол алкилируют этиленом, отношение бензола к олефину, находящееся между 1:1 и 8:1, является предпочтительным. Для детергентного ряда олефинов С6-С20 отношение бензола к олефину между 5:1 вплоть до столь же высокого, как 30:1, обычно достаточно для того, чтобы обеспечить желаемую селективность моноалкилирования с интервалом между 8:1 и 20:1, являющимся наиболее предпочтительным.

Цеолиты по настоящему изобретению также могут использоваться для катализа реакции трансалкилирования. Под "трансалкилированием" понимают процесс, в котором алкильная группа с одного ароматического ядра молекулы перемещается на второе ароматическое ядро. Предпочтительным процессом трансалкилирования является процесс, в котором одну или более алкильных групп полиалкилированного ароматического соединения перемещают к неалкилированному ароматическому соединению, что иллюстрируется реакцией диизопропилбензола с бензолом, чтобы дать две молекулы кумола. Таким образом, трансалкилирование часто используют, чтобы увеличить селективность желаемого селективного моноалкилирования, осуществляемого путем взаимодействия полиалкилированных соединений, постоянно образующихся во время процесса алкилирования с неалкилируемым ароматическим соединением, с образованием дополнительного количества моноалкилкилированных продуктов. С точки зрения указанного процесса полиалкилированными ароматическими соединениями являются те, которые образуются при алкилировании алкилируемых ароматических соединений олефинами, как описано выше, и неалкилируемыми ароматическими соединениями являются бензол, нафталин, антрацен и фенантрен. Условия реакции для трансалкилирования сходны с теми, которые применимы для алкилирования, с температурами, находящимися в пределах от 100 до 250°, давлении в пределах от 6985 до 3447 кПа (100-750 пси) и мольном отношении неалкилируемого ароматического соединения к полиалкильному ароматическому соединению в пределах от 1 до 10. Примеры полиалкилированных ароматических соединений, которые могут реагировать с, например, бензолом как неалкилируемым ароматическим соединением, включают диэтилбензол, диизопропилбензол, дибутилбензол, триэтилбензол, тризопропилбензол и т.д.

Рентгеновские дифрактограммы, представленные в следующих примерах (и вышеупомянутых таблицах), были получены при использовании стандартных способов рентгеновской дифракции на порошке. Источником излучения является высокоинтенсивная рентгеновская трубка, эксплуатируемая при 45 кВ и 35 мА. Дифракционная картина от медного К-альфа-излучения была получена с помощью соответствующей компь