Способ автоматического управления производством переработки пороховой массы баллиститного типа

Иллюстрации

Показать всеИзобретение относится к производству изготовления артиллерийских и ракетных зарядов из пороховой массы баллиститного типа (двухосновных и модифицированных двухосновных порохов и ракетных топлив). Технический результат - поддержание максимально возможной производительности при обеспечении безопасности процесса и качества продукции. Согласно изобретению, способ автоматического управления производством изготовления баллистных порохов и твердых ракетных топлив включает автоматическое управление компьютером отдельными аппаратами в непрерывном технологическом потоке по программе. Синхронизируют производительность отдельных аппаратов в непрерывном технологическом потоке по абсолютному значению уровня материала в питающих бункерах аппаратов и первой производной этого значения по времени. Управление компьютером по программе осуществляют на основе количественных критериев безопасности и качества с достижением в процессе работы максимальной производительности с приоритетом критериев безопасности и качества, при этом в качестве нескольких аппаратов используют шнековые прессы. 11 з.п. ф-лы, 1 ил.

Реферат

Изобретение относится к производству изготовления артиллерийских и ракетных зарядов из пороховой массы баллиститного типа (двухосновных и модифицированных двухосновных порохов и ракетных топлив).

Сущность изобретения заключается в создании принципиально новой, не имеющей аналогов в стране и за рубежом автоматической системы управления производством, позволяющей с использованием современных контрольно-измерительных приборов, специальных датчиков и устройств и вычислительной техники проводить все операции в автоматическом цикле.

Известен способ автоматизации производства твердых ракетных топлив [Краткий энциклопедический словарь, Энергетические конденсированные системы, под редакцией академика Б.П.Жукова, М., "Янус-К", 2000, с.440...443].

Приведенный аналог является обобщенным для всех фаз производства баллиститных порохов (нитрация, производство пороховой массы, переработка пороховой массы в изделия). В данном случае использовано в основном дистанционное управление с некоторыми элементами автоматики в переработке пороховых масс (регулирование температур, включение противопожарных систем). Способ не предлагается автоматическое управление технологическим процессом переработки пороховых масс вследствие отсутствия необходимых датчиков измерения технологических параметров (температур, давлений, производительности, контроля качества и др.) и необходимых математических моделей процесса и алгоритмов управления процессом, включая различные режимы, в том числе и аварийные.

Данный способ взят нами в качестве ближайшего аналога.

В настоящее время управление процессом переработки осуществляется оператором с пульта дистанционного управления на основе тех нормативов, предписаний, указаний, которые установлены регламентом, техническими условиями на состав и чертежами на конкретный заряд. Квалифицированное управление требует больших знаний и практического опыта. Тем не менее, довольно часто допускаются ошибки и принимаются неправильные управленческие решения, приводящие к большим материальным потерям и человеческим жертвам.

Причиной таких ошибок являются недостаточные знания или отсутствие необходимой первичной информации о процессе у оператора.

Основной задачей управления является достижение и поддержание максимально возможной производительности при обеспечении безопасности процесса и качества получаемой продукции.

Сам технологический процесс переработки высокочувствительной к механическим и тепловым воздействиям пороховой массы имеет два существенных недостатка, затрудняющих управление производством:

- практически все операции выполняются при высокой температуре, близкой к критической, выше которой иногда при незначительных отклонениях масса необратимо разогревается до температуры воспламенения;

- для объективной оценки состояния процесса с точки зрения безопасности и качества существующей первичной информации недостаточно вследствие этого принять объективные управленческие решения не представляется возможным. В связи с этим зачастую управление процессом осуществляется интуитивно на основе приобретенного практического опыта. Не случайно пороходелие в производственной практике относилось скорее к "искусству", чем к науке и технике.

Целью настоящего изобретения является создание такой системы управления, которая бы базировалась на строгой научно-технической базе и не зависела от интуиции и практического опыта управленческого персонала.

Необходимо было разработать принципы построения автоматической системы управления.

В основу этих принципов были положены:

- безопасность производства, исключающая возможность не только взрыва, но и загорания на всех стадиях производства;

- качество продукции, обеспечивающее удовлетворение тактико-техническим требованиям артиллерийского и ракетного оружия;

- максимальная производительность всего технологического процесса с приоритетом безопасности производства и качества продукции.

В основу изобретения положены количественные критерии безопасности, качества и производительности как функции технологических параметров, управление которыми ведется в автоматическом режиме.

Критерий безопасности

С точки зрения загорания конденсированные энергетические системы (пороха, ракетные топлива, взрывчатые вещества), разложение которых сопровождается экзотермическим эффектом, характеризуются критическими параметрами теплового взрыва: критической температурой Ткр, критическим диаметром Dкр и временем индукции (индукционный период) τинд. Поскольку при изготовлении пороховых (топливных)зарядов два параметра фиксированы (диаметр пресс-инструмента и время прессования как функция производительности и конкретного пресс-инструмента), то в качестве критического параметра безопасности принимается Ткр - максимально допустимая температура, при которой за время нахождения массы в пресс-инструменте при конкретных габаритах пресс-инструмента не происходит ее загорание. Ткр находится экспериментально при разработке каждого состава пороха:

где dкр, τкр - критический диаметр и время индукции;

Ткр - критическая температура теплового самовоспламенения;

Е - энергия активации;

к1, к2 - коэффициенты, определяющиеся теплофизическими и химическими свойствами пороха и условиями теплопередачи.

Для управления процессом по критерию безопасности необходимо иметь постоянную информацию о температуре массы на выходе из пресса Тпр. Эта температура как функция диссипативного разогрева массы в зоне необратимых деформаций вязкого течения при ручном управлении процессом определяется косвенно по уровню нагрузок и энергозатрат на приводе винта пресса. В случаях нарушения стабильного процесса ("недопитка", "срыв массы с рифов", снижение удельной производительности) данный метод, как, впрочем, и прямой метод определения температуры массы в зоне иглодержателя, не дают объективной информации и не могут быть приняты для автоматического управления производством.

С целью получения надежной и достоверной информации о текущей температуре в зоне с наиболее высокими тепловыделениями предлагается комбинированный метод определения:

- в корпусе пресса в его выходной части, т.е. в зоне наиболее высокого разогрева, устанавливается температурный датчик, корпус которого теплоизолирован от корпуса пресса. Данный датчик дает корректную информацию не только при нормальном процессе прессования, но и при "недопитках", "срыве массы с рифов", и т. д.;

- в программу вводится расчетный усредненный показатель температуры массы на выходе из пресса, определяемый из общих удельных энергозатрат на приводе пресса с учетом теплопотерь в окружающую среду и эффективной энергии, расходуемой на течение в раструбном пресс-инструменте:

где Еуд, Еэф - общие удельные энергозатраты и эффективная энергия, равная РвхSиздVизд (Рвх - давление на входе в пресс-инструмент, Sизд, Vизд - сечение изделия и скорость движения изделия);

Qтеп - теплопотери через стенки пресса;

к - коэффициент.

В окончательном виде:

где Тт - температура таблетки, поступающей в пресс, °С;

I, Ix - ток рабочего и холостого хода привода шнекового пресса, А;

U - напряжение, В;

Р - давление массы на выходе из пресса, кгс/см2;

Sизд - сечение получаемого изделия, см2;

Vизд - скорость выхода изделия из втулки шнекового пресса, см/с;

ρ - плотность пороха, г/см3;

с - теплоемкость пороха, кал/г°С;

α1 - коэффициент теплоотдачи от пороха к металлу, кал/см2·с·°С;

Тв - температура воды, обогревающей винт шнекового пресса, °С;

Sвт, Sв - поверхность втулки и винта, см2.

Таким образом, для контроля процесса по критериям безопасности определяются технологические параметры:

- температура полуфабриката ("таблетки") в бункере пресса;

- температура массы на выходе их пресса;

- производительность прессования (скорость выхода пороховой шашки);

- удельная производительность (на один оборот винта);

- удельные энергозатраты (на одну тонну массы).

Критерии качества

Практически все критерии качества при ручном управлении определяются после изготовления и большинство из них не может быть изменено. Поэтому одна из основных задач автоматического управления состоит в оценке качества в процессе изготовления и в корректировке показателей качества для максимального удовлетворения требованиям документации.

С точки зрения создания средств управления качеством его показатели целесообразно разбить на три группы:

- показатели сплошности и плотности изделия, нарушение которых приводит к объемному или другим видам незакономерного горения;

- показатели качества по внешнему виду ("мраморность", "бугристость", "волнистость"), определяющие степень удовлетворения требованиям по баллистическим свойствам;

- геометрические размеры изделия, которые должны удовлетворять требованиям чертежа.

Сплошность изделий, удовлетворяющая требованиям хорошего качества, получается в диапазоне технологических (по температуре, давлению, скорости сдвига) режимов, ограниченных сверху и снизу предельными значениями параметров.

Верхний предел определен максимальной температурой , при которой изделие, имея определенную долговременную прочность при данной температуре, не растрескивается за время нахождения в пресс-инструменте и охлаждения после прессования. Параметр определяется из кинетических кривых термораспада Vгаз=f(T) τ и долговременной прочности σ(τ) как функции температуры σ(τ)=f(T).

Нижний предел определяется минимальным значением параметров термосилового поля (температура, давление, скорость сдвига, величина необратимой деформации), при котором прочность аутогезионного шва позволяет сохранить изделие без растрескивания в течение всего времени эксплуатации (10...20 лет). Как правило, эти параметры определяются экспериментально и при конкретных условиях прессования (состав, пресс, пресс-инструмент, температура) задаются минимально допустимым давлением на входе в пресс-инструмент.

Давление прессования как функция технологических параметров (температуры обогрева, температуры "таблетки", производительности) входит в программу как управляемый критерий качества.

Качество по внешнему виду оценивается телеобъективом и характеризуется по эталонам сравнения. При полученных отклонениях по соответствующей программе "Внешний вид" производится подкорректировка технологических параметров (температура обогрева, температура "таблетки", влажность, производительность) до получения допустимого внешнего вида.

Геометрические размеры, определяемые в настоящее время штангенциркулем и линейкой, в предлагаемой системе управления должны иметь возможность регулировки и соответственно определяться непрерывно.

Из четырех размеров (Dн - наружный диаметр, dк - диаметр канала, Δl - разносводность, L - длина) в процессе работы можно управлять двумя - Dн и L. Размеры dк и Δl зависят от сборки пресс-инструмента и состояния поверхности и при прессовании практически не изменяются.

Поэтому фазу прессования предлагается оснастить следующими устройствами:

- непрерывного замера наружного диаметра и устройством регулирования сечения формующей втулки;

- измерением скорости выхода изделия с одновременной фиксацией длины и подачи импульса на режущее устройство.

Программа управления производством переработки баллиститных порохов в автоматическом режиме.

Программа включает:

- банк данных;

- подпрограмму "Подготовка оборудования к работе";

- подпрограмму "Пуск блока в работу";

- подпрограмму "Рабочий режим";

- подпрограмму "Аварийная ситуация";

- подпрограмму "Завершение работы блока".

Банк данных содержит в памяти компьютера следующую исходную информацию, необходимую для подготовки технологического процесса и его проведения в автоматическом режиме:

- химический состав и свойства (физико-химические, реологические, взрывчатые) всех порохов и топлив, находящихся на вооружении;

- размеры зарядов с допусками, находящихся в производстве;

- технологические режимы изготовления зарядов, оптимальные, установленные на основе ранее проводившихся работ, или рекомендуемые;

- размеры пресс-инструмента (втулки, иглы, раструба).

Подпрограмма "Подготовка оборудования к работе" содержит перечень и порядок проведения операций по подготовке блока к работе:

- ввод оператором необходимых данных: состав топлива и шифр заряда;

- выбор режима работы (стандартный из банка данных или скорректированный по каким-то показателям оператором);

- проверка оборудования на холостом ходу;

- включение обогрева оборудования и установка заданных по программе параметров;

- запрос у оператора разрешения на пуск блока в работу.

Подпрограмма "Пуск блока в работу" включает последовательность включения оборудования, момент включения, контрольные параметры, взаимосвязь управляющих критериев с технологическими параметрами. В качестве основных критериев принимаются:

- критическая температура теплового взрыва при конкретных D раструба и Q (производительность);

- предельная температура, при которой пороховая шашка сохраняет монолитность (без растрескивания и рыхлостей);

- температура массы в бункере;

Vизд - скорость выхода изделия;

Дополнительные критерии:

Еуд - удельные энергозатраты

q - удельная производительность

Ia - токовая нагрузка на приводе винта пресса

Н - высота уровня полуфабриката в бункерах прессов

dH/dτ - производная уровня по времени, величина и знак которой определяют направление и интенсивность регулировки числа оборотов пресса и питающего транспортера (увеличение, уменьшение).

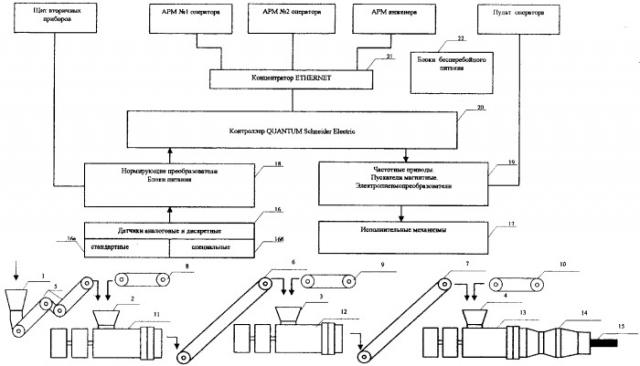

Структурная схема системы управления технологическим процессом переработки пороховых масс баллиститного типа приведена на чертеже.

Последовательность включения оборудования:

Запитка бункера (1) 1-го транспортера до 2/3 от max→включение 1-го транспортера (5)→запитка бункера (2) 1-го пресса (11) до 1/2 уровня → включение пресса (11) на 1/2 Qmax (максимальной производительности) → включение транспортера (6) 2-го пресса (12) на 1/2 максимальных оборотов → запитка бункера (3) 2-го пресса (12) до 1/2 уровня → включение 2-го пресса (12) на 1/2 Qmax → включение транспортера (7) формующего пресса (13) на 1/2 максимальных оборотов → запитка бункера (4) формующего пресса (13) на 1/2 max уровня с замером температуры таблетки Ттаб → включение оборотов винта формующего пресса (13) на 1/2 max оборотов (если Ттаб>56°С) и на 1/4 оборотов (если Ттаб>56°С) → синхронизация производительности предыдущих прессов по dH/dτ в зависимости от производительности формующего пресса (13) → увеличение температуры обогревающей транспортеры воды на 5...10°С, если Ттаб<56°С, с последующим увеличением оборотов винта пресса (13) до 1/2 max после достижения Ттаб≥56°С → после выхода изделия (15) из втулки (включение датчика скорости) замеряются , , Еуд, Qуд, производятся соответствующие расчеты → при допустимых температурах и Еуд производительность шагами в 1/4 повышается до максимальной, начиная с формующего пресса (13) → при значениях , , , близких к предельным, производится корректировка Тводы, Твозд (повышение шагами на 5°С) до создания запаса не менее 5°С с последующим повышением производительности.

Подпрограмма "Рабочий режим"

Эта подпрограмма обеспечивает стабилизацию всех технологических параметров по критериям качества с достижением максимальной производительности (критерии безопасности, имеющие более высокие значения, чем критерии качества, начинают работать в случае дестабилизации процесса).

Для оптимизации процесса по качеству продукции используются следующие критерии:

- максимально допустимая температура массы на входе в пресс-инструмент;

- минимальное давление во входной горловине пресс-инструмента;

Dн - наружный диаметр изделия;

L - длина изделия;

Внешний вид - по эталонам волнистости, "бугристости", "мраморности".

Программа предусматривает корректировку технологических режимов при следующих отклонениях критериев качества:

- и (или) - производится снижение давления Рвх при значениях Рвх>Pmin+10 и повышение Твинта на 5°С, Рвх снижается за счет повышения температуры обогрева пресс-инструмента (18) на 5°С.

- Pвх=Pmin...(Pmin +5) - производится ступенчатое снижение температуры обогрева пресс-инструмента (14) на 2°C→2°C→2°C до достижения значения (Pmin+10).

- Dн корректируется ступенчато регулируемой втулкой пресс-инструмента (14) (увеличение или уменьшение сечения). В случае отсутствия регулируемой втулки в незначительных пределах Dн регулируется давлением на входе в пресс-инструмент (14) (увеличение Рвх - увеличение Dн и наоборот) с одновременным снижением или повышением Тм на выходе из пресса (13).

- внешний вид изделия, как правило, определяется влажностью и равномерностью сушки полуфабриката (по сечению гранулы). В некоторых случаях (при малых диаметрах изделия) волнистость может вызываться большой скоростью истечения шашки. Поэтому при появлении дефектов по внешнему виду по алгоритму "внешний вид" производится увеличение температуры обогрева транспортеров на 5°С, воздуха (обдув) - на 10°С и затем по истечении времени прессования (определенного по загрузке раструба и производительности) при недостижении необходимого качества производится повторная корректировка температур. Третьим шагом осуществляется снижение производительности (шаг на 1/4).

Подпрограмма "Аварийная ситуация"

К аварийным ситуациям относятся:

- остановка любого шнекового транспортера (5, 6, 7) или шнек-пресса (11, 12, 13) (выход из строя электродвигателя, редуктора, срезание шпонки и пр.);

- падение температуры обогревающей воды шнековых транспортеров (5, 6, 7) более 10°С и шнековых прессов (11, 12, 13) более 5°С;

- выход из строя насосов обогревающих систем;

- превышение температуры массы на выходе из пресса критической температуры теплового взрыва более 5°С;

- "срыв массы с рифов", отсутствие питания (остановка изделия по датчику скорости, резкий рост значения расчетной температуры и удельных энергозатрат Еуд;

- отсутствие подачи инертной (негорючей) массы при разгрузке прессов.

Программа предусматривает следующие действия по каждому виду аварийной ситуации.

При остановке любого технологического оборудования, установленного в потоке (срабатывает сигнализация на двигатель или датчик вращения вала), останавливается все оборудование (кроме обогревающего). Дается информация звуковая и на мониторе по остановке оборудования. Если управление не переводится на ручное, через 5 мин включается последующее за остановленным оборудование (шагами по 1/4) и производится разгрузка (см. раздел "Остановка блока"). Предыдущее оборудование (кроме питающего транспортера) также разгружается. В случае, если в течение 5 мин причину остановки удается ликвидировать, все оборудование синхронно включается шагами по 1/4 максимальных оборотов с интервалом 1 мин с приоритетом управления по критерию безопасности. После выхода на режим до 1/2 производительности приоритет передается критерию качества.

При падении температуры обогрева на 5...10°С управление осуществляется по критериям безопасности с одновременной звуковой и на мониторе информацией об аварийном режиме.

При выходе из строя системы обогрева на любой шнековый пресс (насосы, электробойлер и пр.) осуществляется разгрузка блока.

При превышении температуры массы критической температуры теплового взрыва снижаются обороты винта до 1/2 от максимальных, вырабатывается масса из бункера и производится разгрузка негорючей массой.

При срыве массы с рифов пресса, отсутствии питания все оборудование останавливается и затем работа осуществляется по программам "Срыв массы с рифов" и "Отсутствие питания", которые предусматривают повторный пуск пресса: первая - через 1 мин на 1/4 оборотов, вторая - при поступлении питания (перерыв на более 5 мин на 1/2 оборотов).

При неудачных повторных пусках осуществляется разгрузка инертной массой (апп.8, 9, 10).

При отсутствии подачи инертной массы производится разгрузка блока.

Подпрограмма "Завершение работы блока"

При опорожнении бункера питающего шнека (1, 2, 3) (по показанию уровнемера) дается информация на мониторе оператору о включении программы окончания работы.

Последовательно по мере опорожнения бункеров прессов (по уровнемеру) и падения нагрузки на приводе прессов производится загрузка инертной массы (апп.8, 9, 10).

Структура системы автоматического управления

Новая система автоматизации имеет двухуровневую структуру: на нижнем - контроль и регулирование отдельных технологических параметров, на верхнем - управление процессом в целом (см. чертеж).

Нижний уровень программно-технического комплекса (ПТК) строится на контроллерах серии QUANTUM фирмы Schneider Electrik (20) и включает в себя кроме стандартных первичных (16а), нормирующих преобразователей и блоков питания (18), пусковой аппаратуры (19), исполнительных механизмов (17) целую серию специально разработанных для данной системы нестандартных малогабаритных измерителей (16б) температуры, давления, уровня, скорости выхода изделия, вращения валов, замера геометрических размеров, контроля сплошности и внешнего вида изделий.

Верхний уровень ПТК состоит из следующих элементов:

- два АРМ оператора (23, 24) (системного блока в промышленном исполнении, монитора 19" в офисном исполнении), которые работают в режиме резервирования;

- АРМ инженера (25) для программирования контрольного оборудования и АРМов оператора;

- оборудование, обеспечивающее сеть Ethernet на основе витой пары внутрипультовой комнаты и дублированной оптической Ethernet для связи с объектами управления (21);

- источник бесперебойного питания ПТК (22);

- пульт оператора (16);

- щит вторичных приборов (27).

Характеристика созданной информационной базы для автоматического контроля технологических параметров и критериев безопасности качества и производительности:

1. Анализ специфических особенностей процесса переработки показал, что решить проблему его полной автоматизации с помощью общепромышленных приборов государственной системы и зарубежной аппаратуры, несмотря на их широкую номенклатуру, невозможно и требуется разработка специализированного комплекса средств контроля и автоматизации с учетом требований потенциально опасных производств.

Сложность создания состояла в практически полном отсутствии отечественных и зарубежных аналогов в части принципов построения и конструирования приборов и устройств, которые в большинстве своем должны находиться в непосредственном контакте со взрыво- и пожароопасными продуктами, обладающими высокой химической агрессивностью и абразивностью, а также повышенной чувствительностью к механическим, тепловым и электрическим воздействиям.

2. Созданы и внедрены автоматические приборы и устройства для измерения режимных параметров и критериев безопасности, качества и производительности при переработке масс в изделия:

- норморяд измерителей температуры и давления для всех рабочих зон технологических аппаратов;

- измерители уровня и массы в буферных емкостях;

- измерители скорости вращения валов, винтов, шнеков;

- устройство измерения скорости выхода изделий (производительности) для формующего пресса;

- устройство измерения влажности массы в сушильно-пластифицирующих аппаратах;

- устройство измерения и регулирования геометрических параметров формуемых изделий;

- автоматический дефектоскоп для контроля сплошности (монолитности) изделий.

Тем самым обеспечен стопроцентный автоматический контроль необходимых технологических параметров.

3. Созданные приборы являются взрыво- и пожаробезопасными, отличаются необходимым быстродействием, повышенной точностью и надежностью при работе в тяжелых условиях промышленной эксплуатации, стойкостью к воздействию агрессивных и абразивных технологических сред.

Они реализованы с использованием современных методов контроля и микроэлементной базы, а также имеют сопряжение с управляющими вычислительными комплексами и информационно-измерительными системами.

4. Большинство из созданных приборов и устройств являются оригинальными и имеют авторский приоритет.

1. Способ автоматического управления производством изготовления баллистных порохов и твердых ракетных топлив, включающий автоматическое управление компьютером отдельными аппаратами в непрерывном технологическом потоке по программе, отличающийся тем, что синхронизируют производительность отдельных аппаратов в непрерывном технологическом потоке по абсолютному значению уровня материала в питающих бункерах аппаратов и первой производной этого значения по времени, а управление компьютером по программе осуществляют на основе количественных критериев безопасности и качества с достижением в процессе работы максимальной производительности с приоритетом критериев безопасности процесса и качества продукции, при этом в качестве отдельных аппаратов используют шнековые прессы.

2. Способ по п.1, отличающийся тем, что в качестве количественного критерия безопасности используют критическую температуру теплового самовоспламенения пороха определяемую как функцию диаметров пресс-инструмента шнекового пресса, заряда и производительности при прессовании.

3. Способ по п.1, отличающийся тем, что в качестве количественного критерия безопасности исключающего возможность загорания в шнековом прессе при "срыве массы с рифов", используют температуру, равную началу интенсивного разложения пороха минус 10°С.

4. Способ по п.1, отличающийся тем, что в качестве количественного критерия качества используют максимальную температуру при которой выпрессовываемые пороховые заряды сохраняют целостность и не растрескиваются под действием газообразных продуктов термического разложения пороха.

5. Способ по п.1, отличающийся тем, что в качестве нижнего критерия качества используют минимальное давление на входе в пресс-инструмент шнекового пресса, обеспечивающее прочность аутогезионного шва, достаточную для сохранения целостности заряда в течение всего срока его эксплуатации.

6. Способ по п.1, отличающийся тем, что непрерывно измеряют фактические температуры пороховой массы в конце прессующей зоны шнекового пресса и на входе в диффузор пресс-инструмента шнекового пресса для последующего непрерывного сравнения их с критическими значениями температур безопасности и качества

7. Способ по п.1, отличающийся тем, что для прогноза температур массы с опережением на время нахождения массы в прессе осуществляют расчет значения температуры массы по математическому выражению:

где

Тт - температура таблетки, поступающей в шнековый пресс, °С;

I, Ix - ток рабочего и холостого хода привода винта шнекового пресса, А;

U - напряжение на приводе винта шнекового пресса, В;

Р - давление массы на выходе из шнекового пресса, кгс/см2;

Sизд - сечение получаемого изделия, см2;

Vизд - скорость выхода изделия из втулки шнекового пресса, см/с;

ρ - плотность пороха, г/см3;

с - теплоемкость пороха, кал/г °С;

α1 - коэффициент теплоотдачи от пороха к металлу, кал/см2·с·°С;

Тв - температура воды, обогревающей винт шнекового пресса, °С;

Sвт, Sв - поверхность втулки и винта шнекового пресса, см2.

8. Способ по п.1, отличающийся тем, что производят непрерывную оценку качества изделия по геометрии, внешнему виду, сплошности с замером наружного диаметра сканированием телеобъективом торца изделия и наружной поверхности, томографии для определения разноплотности и внутренних включений, трещин, пустот.

9. Способ по п.1, отличающийся тем, что включение отдельных аппаратов в непрерывном технологическом потоке осуществляют в пошаговом режиме по сигналам уровнемеров в бункерах шнек-прессов с одновременным контролем параметров безопасности, сравнением их с критериями безопасности, оптимизацией технологических режимов и увеличением производительности до максимально возможной.

10. Способ по п.1, отличающийся тем, что регулирование технологических параметров осуществляют в диапазоне между двумя критериями: верхний - критическая температура массы на выходе из формующего пресса, - максимальная температура, при которой выпрессовываемые пороховые заряды сохраняют целостность и не растрескиваются под действием газообразных продуктов термического разложения пороха, и нижний - минимальное давление на входе в пресс-инструмент шнекового пресса, при котором прочность аутогезионного шва при конкретных режимах прессования достаточна для сохранения целостности изделия.

11. Способ по п.1, отличающийся тем, что включение шнек-транспортеров подачи инертной массы для освобождения шнек-прессов от пороховой массы производят по сигналам уровнемеров в бункерах шнек-прессов.

12. Способ по п.1, отличающийся тем, что устанавливают приоритет критериев безопасности и технических мер по их обеспечению над всеми другими технологическими параметрами.