Способ вскрытия пластов

Иллюстрации

Показать всеИзобретение относится к нефтегазодобывающей промышленности, а именно к способам вскрытия пласта. Обеспечивает повышение эффективности перфорации. Сущность изобретения: осуществляют пушечный разгон метаемого элемента, для чего инициируют процесс взрыва метающего заряда. Метаемый элемент выстреливают из ствола перфоратора в перфорируемый массив по заданному направлению с помощью давления на метаемый элемент продуктов взрыва метающего заряда. Обеспечивают продвижение метаемого элемента в перфорируемом массиве. Согласно изобретению используют последовательно совмещенный пушечно-ракетный разгон метаемого элемента. Ствол перфоратора выполняют в виде вложенных друг в друга секций. В метаемом элементе и/или стволе перфоратора выполняют сквозные отверстия. В качестве метающего заряда используют газогенератор для обеспечения пушечно-ракетного разгона метаемого элемента путем выпуска высокотемпературного сверхзвукового потока газа высокого давления в зону перед метаемым элементом для образования перфорационного канала в перфорируемом массиве и в ствол перфоратора для его перемещения вслед за метаемым элементом в образующийся перфорационный канал. 9 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к нефтегазодобывающей промышленности, а именно к способам вторичного вскрытия пласта, и может быть использовано, в частности, для повышения эффективности нефтедобычи. Известен аналог предложенного - Способ термодинамической перфорации, [1] (RU №2077660 от 20.04.97. МКИ Е 21 В 43/114), при котором сжигают заряд топлива с получением сверхзвуковой высокотемпературной струи, направляют струю на преграду, и осуществляют формирование каверны в перфорируемом массиве - обсадной трубе, затрубном цементном камне и прилегающей зоне продуктивного пласта, что совпадает с существенными признаками предлагаемого способа. После этогов известном способе осуществляют продувку каверны и нанесение на ее поверхность пористого фильтрующего покрытия на основе продуктов сгорания заряда твердого топлива. Затем полученную каверну используют для захода фрезы, спускаемой на бурильных трубах с целью забуривания второго ствола.

Недостаток известного способа состоит в сложности технологического процесса, его высокой длительности, высокой удельной энергоемкости процесса, соответственно, сниженной надежности, недостаточной глубине перфорации, малом повышении продуктивности скважин и, соответственно, недостаточной экономической эффективности.

Наиболее близким к предлагаемому техническому решению является способ пулевой перфорации скважины [2] (RU №2195547, МКИ Е 21 В 43/116), принятый в качестве прототипа, при котором инициируют взрыв метающего заряда, метаемый элемент выстреливают из ствола перфоратора в перфорируемый массив по заданному направлению с помощью давления, оказываемого на метающий элемент продуктами взрыва метающего заряда, при этом обеспечивают продвижение метаемого элемента в перфорируемом массиве, что совпадает с существенными признаками предлагаемого устройства.

При этом изменяют траектории пуль в отверстиях насадки в районе продуктивного пласта.

Существо способа-прототипа состоит в том, что пули выстреливают на устье скважины вдоль колонны. На уровне продуктивного пласта устанавливают насадку, в криволинейных каналах которой траекторию пуль искривляют, направляя их вбок для пробития перфорационных каналов в колонне, цементном кольце и пласте. Однако глубина пробиваемых каналов невелика, что снижает эффективность известного способа, ограничивает возможности повторного использования отработанных нефтяных скважин, чем снижается функциональная гибкость прототипа, повышает стоимость добываемого сырья, снижает экологичность процесса. Соответственно, повышение продуктивности скважин в расчете на единицу затраченных временных, материальных и энергоресурсов оказывается недостаточным. Это является главным недостатком способа-прототипа.

Итак, недостаток способа-прототипа [2] состоит в ухудшении следующих характеристик:

- глубина перфорации;

- эффективность;

- экологичность;

- экономичность;

- стоимость;

- функциональная гибкость.

Соответственно, требуемый технический результат предлагаемого способа состоит в устранении вышеуказанных недостатков.

Целью предлагаемого изобретения является увеличение глубины перфорации, обеспечение повышения продуктивности скважин, снижение трудоемкости, сложности технологического процесса, его длительности, удельной энергоемкости процесса, соответственно, повышение его надежности, и, соответственно, увеличение экономической эффективности.

Поставленная цель достигается сочетанием принципов пушечной (пулевой) и ракетной (высокотемпературной газодинамической) перфорации.

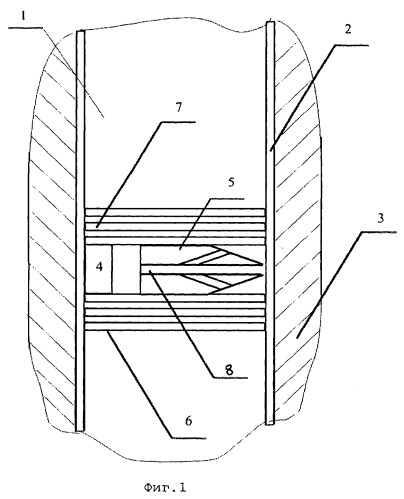

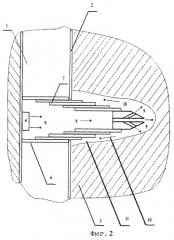

На фиг.1 и 2 приведена схема устройства, реализующего предлагаемый способ вскрытия пластов:

на фиг.1 - перфоратор в исходном положении;

на фиг.2 - перфоратор после выстрела.

На фиг.1 и 2 использованы следующие условные обозначения составных элементов:

1 - скважина;

2 - обсадная труба;

3 - перфорируемый массив;

4 - газогенераторный блок;

5 - метаемый элемент (МЭ);

6 - телескопический ствол;

7 - секция телескопического ствола;

8 - газовыводящий канал;

9 - поток выходящего газа;

10 - газовая смазка;

11 - канал в перфорируемом массиве.

Следует отметить, что существо предлагаемого способа по п.1 формулы можно реализовать в виде различных устройств. Поэтому возможность реализации способа в виде конкретного устройства в материалах заявки показана на примере телескопической конструкции, представленной п.3 формулы.

На фиг.1 представлена схема устройства, реализующего предлагаемый способ (по п.3 формулы), где показано, что устройство, реализующее предлагаемый способ, в исходном состоянии содержит телескопический ствол 6, секции 7 которого вложены одна в другую; Ствол 6 размещен внутри скважины 1 (перпендикулярно ее оси), ограниченной обсадной трубой 2, окруженной массивом пород 3, подвергаемых перфорации. В стволе 6 позади метаемого элемента (МЭ) 5 размещен газогенератор 4. После выстрела, как показано на: фиг.1Б, секции 7 ствола 6 телескопически раздвигаются давлением продуктов взрыва (формирующих поток выходящего газа 9), выделяемых при работе газогенератора 4. Эти продукты выходят по газовыводящим каналам 8 в метаемом элементе 5. Поток газов 9 выходит в зону перед лобовой частью МЭ, обтекает МЭ 5 и секции ствола 6, образуя слой газовой смазки 10 в зоне контакта перфорируемого массива 3 с МЭ 5 и секциями 7 ствола 6.

Для устранения недостатков прототипа предложен способ вскрытия пластов, при котором инициируют взрыв метающего заряда, метаемый элемент выстреливают из ствола перфоратора в перфорируемый массив по заданному направлению с помощью давления, оказываемого на метающий элемент продуктами взрыва метающего заряда, при этом обеспечивают продвижение метаемого элемента в перфорируемом массиве, что совпадает с существенными признаками прототипа.

Причем используют последовательно совмещенный пушечно-ракетный разгон метаемого элемента, при котором ствол перфоратора выполняют в виде телескопически вложенных друг в друга секций, в метаемом элементе и/или стволе перфоратора выполняют сквозные отверстия, в качестве метающего заряда используют газогенератор для обеспечения пушечно-ракетного разгона метаемого элемента путем выпуска высокотемпературного сверхзвукового потока газа высокого давления в зону перед метаемым элементом для образования перфорационного канала в перфорируемом массиве, и в ствол перфоратора для его перемещения вслед за метаемым элементом в образующийся перфорационный канал.

Кроме того, часть продуктов взрыва выпускают через сквозные отверстия в метаемом элементе и/или в стволе перфоратора с формированием реактивных струй, с помощью которых обеспечивают формирование газовой смазки в зоне контакта перфорируемого массива со стволом перфоратора и метаемым элементом.

Кроме того, телескопически вложенные секции ствола выполняют монотонно уменьшающегося диаметра по мере приближения к головной секции.

Кроме того, телескопически вложенные секции ствола выполняют монотонно увеличивающегося диаметра по мере приближения к головной секции.

Кроме того, диаметр телескопически вложенных секций ствола по мере их приближения к головной секции сначала монотонно увеличивают, а затем монотонно уменьшают.

Кроме того, с помощью реактивных струй сообщают осевой момент вращения метаемомуэлементу, носовую часть которого выполняют в виде фрезы и используют для забуривания в перфорируемый массив.

Кроме того, головная секция связана с метаемым элементом.

Кроме того, по крайней мере, одна пара из формируемых реактивных струй, выпускаемых из метаемого элемента и/или ствола, противоположно направлена и перпендикулярна оси ствола, а метаемый элемент и ствол имеют криволинейную ось.

Кроме того, вектор скорости, по крайней мере, одной из формируемых реактивных струй, выпускаемых из метаемого элемента, имеет составляющую, направленную вдоль движения метаемого элемента.

Кроме того, метаемый элемент разделяют на самостоятельные фракции на завершающем этапе ракетного движения метаемого элемента в перфорируемом массиве.

Итак, рассмотрим действие предлагаемого способа на примере работы устройства, реализующего указанный способ и выполненного по схеме фиг.1 и 2.

Работа указанного устройства, как и прототипа, основана на том, что инициируют процесс взрыва метающего заряда, метаемый элемент выстреливают из ствола 6 перфоратора в перфорируемый массив 3 по заданному направлению с помощью давления на метающий элемент продуктов работы газогенератора 4 - взрыва метающего заряда, при этом обеспечивают продвижение метаемого элемента 5 вдоль канала 11, образованного в перфорируемом массиве 3. Кроме фазы пушечного разгона в предлагаемом способе предусмотрена последовательно с ней выполняемая фаза ракетного разгона, что сформулировано как "последовательно совмещенный пушечно-ракетный разгон". В соответствии с общепринятой терминологией имеется ввиду, что в ходе работы перфоратора пушечный этап разгона МЭ (за счет энергии газов газогенератора) последовательно совмещен с ракетным этапом разгона МЭ - за счет хвостовых реактивных струй, формируемых с использованием бортового энергоносителя метаемым элементом, выполняющим роль ракетного снаряда. Последовательное выполнение этапов пушечного и ракетного разгона предполагает включение ракетного двигателя МЭ после завершения фазы пушечного разгона, т.е. после отделения МЭ от ствола перфоратора.

Возможность выпуска высокотемпературного сверхзвукового потока газа высокого давления через соответствующие сквозные отверстия в зону перед МЭ и в ствол перфоратора основана на кратковременности воздействия экстремальных характеристик на конструкционные материалы. Действительно, время выстрела, оцениваемое скоростью распространения ударной волны (скорость звука) в стволе перфоратора, составляет единицы миллисекунд.

При этом энергию взрыва метающего заряда на этапе пушечного разгона концентрируют на выполнении главной цели - увеличении глубины перфорации (канала 11). Для этого область высокотемпературных газов большого давления, сформированных газогенератором 4, ограничивают объемом ствола 6, высокотемпературный, сверхзвуковой поток газа высокого давления 9 выпускается через сквозные отверстия в метаемом элементе в зону перед метаемым элементом, разрушая ее за счет высокотемпературной эрозии и реактивного импульса струй высокого напора. Выходящие из фронтальной области газы непрерывно вытесняются к кормовой области метаемого элемента, обтекая его корпус, выполняя таким образом роль газовой смазки в зоне контакта перфорируемого массива со стволом перфоратора и метаемым элементом. Это существенно снижает потери на трение при продвижении ствола перфоратора вслед за метаемым элементом внутрь образующейся перфорационной скважины. Кроме того, часть продуктов взрыва выпускают в стволе перфоратора с формированием не только газовой, смазки, но и реактивных струй, продвигающих ствол перфоратора вслед за метаемым элементом. Этим осуществляется автономное продвижение перфоратора в толще пласта. При этом ствол перфоратора выполняют в виде телескопически вложенных друг в друга секций, опорная секция ствола неподвижна, головная - связана с метаемым элементом, а перемещение ствола, перфоратора вслед за метаемым элементом внутрь образующейся перфорационной скважины осуществляют путем его телескопического раздвижения, как показано на фиг.2. Этот вариант может быть полезен, например, для повышения производительности уже имеющихся скважин, поскольку телескопический вариант в силу своей компактности может быть размещен под углом (в том числе, перпендикулярно) к оси скважины и использован для формирования поперечного ствола.

В зависимости от физико-механических характеристик проходимой породы телескопически вложенные секции ствола выполняют монотонно увеличивающегося диаметра (обратный конус) либо монотонно уменьшающегося диаметра (прямой конус) по мере приближения к головной секции. Возможен также вариант, при котором диаметр телескопически вложенных секций ствола по мере их приближения к головной секции сначала монотонно увеличивают, а затем монотонно уменьшают.

В конструкции типа "прямой конус" в момент взрыва заряда давление образующихся газов воздействует и создает газовую смазку по всей боковой поверхности МЭ. Поэтому этот вариант более приспособлен для медленного продвижения в трудных породах.

В конструкции типа "обратный конус" в момент взрыва заряда давление образующихся газов воздействует и создает газовую смазку в лобовой части МЭ. Здесь возможен вариант более быстрого продвижения МЭ в горных породах более легкого типа. Причем могут использоваться реактивные струи для создания дополнительной тяги.

В дополнительном варианте предлагаемого способа часть продуктов взрыва пропускают сквозь метаемый элемент и/или ствол перфоратора с формированием реактивных струй, направленных, например, в сторону опорной секции ствола. Кроме того, с помощью реактивных струй сообщают момент вращения метаемому элементу, носовую часть которого используют для забуривания в перфорируемый массив. Все это увеличивает тягу реактивного аппарата, дополнительно повышает глубину формируемых перфорационных каналов.

Кроме того, метаемый элемент разделяют на самостоятельные фракции на завершающем этапе ракетного движения метаемого элемента в перфорируемом массиве, что способствует разветвлению перфорируемого отверстия и увеличению площади фильтрации.

Далее покажем, что именно благодаря существенным отличиям предлагаемого способа обеспечивается требуемый технический результат.

То, что используют последовательно совмещенный пушечно-ракетный разгон метаемого элемента, при котором ствол перфоратора перемещают вслед за метаемым элементом внутрь образующегося перфорационного отверстия, так что часть продуктов взрыва выпускают через сквозные отверстия в метаемом элементе и/или в стволе перфоратора с формированием газовой смазки в зоне контакта перфорируемого массива со стволом перфоратора и метаемым элементом, позволяет сосредоточить выделяемую при взрыве энергию на достижение основного технического результата - повышение глубины перфорируемого канала. Ограничение объема взрыва стволом перфоратора с учетом кратковременности процессов, позволяет получить максимальные давления и температуру в необходимой зоне эрозии проходимой породы, использовав также продукты взрыва для уменьшения трения между породой и внедряемым инструментом.

То, что ствол перфоратора выполняют в виде телескопически вложенных друг в друга секций, опорная секция ствола неподвижна, головная - связана с метаемым элементом, а перемещение ствола перфоратора вслед за метаемым элементом внутрь образующейся перфорационной скважины осуществляют путем его телескопического раздвижения, дает возможность поперечного размещения перфоратора в стволе скважины, расширяет его функциональную гибкость, обеспечивает существенное повышение продуктивности скважин с малыми затратами материальных и временных ресурсов. При этом энергия взрыва ограничена замкнутым объемом ствола, что повышает концентрацию энергии, позволяет распределить оптимальным образом во времени расход указанной энергии, с учетом характеристик метающего заряда, перфорируемых горных пород и используемых для изготовления МЭ конструктивных материалов.

То, что телескопически вложенные секции ствола выполняют монотонно уменьшающегося диаметра по мере приближения к головной секции, также позволяет повысить эффективность предлагаемого способа, с учетом характеристик реальных горных пород и имеющихся экспериментальных данных.

То, что торцовую ширину секций телескопического ствола увеличивают по мере уменьшения их диаметра, повышает надежность устройств, реализующих предлагаемый способ, поскольку позволяет рационально распределить давление, действующее в стволе. При этом, соответственно, увеличивается длина перфорируемых каналов, и повышается продуктивность скважин.

То, что телескопически вложенные секции ствола выполняют монотонно увеличивающегося диаметра по мере приближения к головной секции, в ряде случаев практических ситуаций, или то, что диаметр телескопически вложенных секций ствола по мере их приближения к головной секции сначала монотонно увеличивают, а затем монотонно уменьшают, с учетом вышеизложенного и проведенных исследований, также обеспечивает достижение вышеуказанного технического результата.

То, что часть продуктов взрыва пропускают сквозь метаемый элемент и/или ствол перфоратора с формированием реактивных струй, обеспечивает дополнительную концентрацию освобожденной энергии взрыва, соответственно, повышая эффективность предлагаемого способа.

То, что, по крайней мере, струи одной пары из формируемых реактивных струй, выпускаемых из метаемого элемента и/или ствола, противоположно направлены и перпендикулярны оси ствола, создают боковой момент силы, чем обеспечивают дополнительную функциональную гибкость способа. Это выражается в формировании криволинейных, например, спиралеобразных траекторий метаемого элемента. Очевидно, что такой спиралеобразный канал вокруг скважины способен обеспечить максимальное повышение продуктивности скважин даже в случае ранее эксплуатируемой скважины. Очевидно, ось метаемого элемента и секций ствола должна быть соответствующим образом искривлена. При этом удается прокладывать траекторию перфорируемого канала в зоне с максимально ожидаемой продуктивностью скважин и обеспечивать приток добываемого продукта со всей площади прогнозируемого нефтеносного пласта.

То, что вектор скорости, по крайней мере, одной из формируемых реактивных струй, выпускаемых из метаемого элемента, имеет составляющую, направленную в сторону опорной секции ствола, повышает скорость проходки скважины, ее длину, за счет реактивной силы тяги при взаимодействии внедряемого инструмента с окружающим массивом перфорируемой породы.

То, что с помощью реактивных струй сообщают момент вращения метаемому элементу, носовую часть которого, имеющую, например, форму фрезы, используют для забуривания в перфорируемый массив, повышает надежность устройства (за счет более равномерного распределения воздействия на горную породу), скорость проходки скважины, ее длину (за счет дополнительного механического воздействия на горную породу), а также увеличивает устойчивость метаемого элемента на прямолинейной траектории (за счет сохранения ориентации гироскопического момента вращающегося МЭ).

То, что с помощью реактивных струй ствол перфоратора перемещают вслед за метаемым элементом внутрь образующейся перфорационной скважины, повышает маневренность перфоратора и глубину формируемых перфорационных каналов с учетом автономности системы (отсутствие как направляющего, так и тормозящего воздействия телескопических секций).

То, что вектор скорости, по крайней мере, одной из формируемых реактивных струй, выпускаемых из метаемого элемента, имеет составляющую, направленную вдоль движения метаемого элемента, обеспечивает повышение давления и температуры в зоне перед носовой частью метаемого элемента, повышает скорость термобарического разрушения породы на пути метаемого элемента, что также способствует достижению вышеуказанного технического результата.

То, что метаемый элемент на завершающем этапе ракетного разгона разделяют на самостоятельные фракции на завершающем этапе движения метаемого элемента в перфорируемом массиве также повышает продуктивность скважин по предлагаемому способу с учетом увеличения площади фильтрации. При этом отпадает необходимость бурения новых скважин, что повышает экологичность способа, его эффективность и экономичность.

Следует также отметить возможность использовать полученный эффект снижения трения перфоратора за счет газовой смазки для одновременного улучшения ряда характеристик. Действительно, использование экономии энергетического ресурса газогенератора (с учетом снижения потерь трения перфорируемого массива при создании газовой смазки) можно израсходовать для одновременного улучшения скорости проходки, глубины формируемых каналов, повышение продуктивности скважин, снижение стоимостных и/или экономических параметров, на улучшение ряда других характеристик - стоимости, надежности, экологичности и др.).

Таким образом, показано, что требуемый технический результат, действительно, достигается за счет существенных отличий предлагаемого способа.

Проведенные эксперименты показали реализуемость предлагаемого изобретения.

1. Способ вскрытия пластов, при котором осуществляют пушечный разгон метаемого элемента, для чего инициируют процесс взрыва метающего заряда, метаемый элемент выстреливают из ствола перфоратора в перфорируемый массив по заданному направлению с помощью давления на метаемый элемент продуктов взрыва метающего заряда, при этом обеспечивают продвижение метаемого элемента в перфорируемом массиве, отличающийся тем, что используют последовательно совмещенный пушечно-ракетный разгон метаемого элемента, при котором ствол перфоратора выполняют в виде вложенных друг в друга секций, в метаемом элементе и/или стволе перфоратора выполняют сквозные отверстия, в качестве метающего заряда используют газогенератор для обеспечения пушечно-ракетного разгона метаемого элемента путем выпуска высокотемпературного сверхзвукового потока газа высокого давления в зону перед метаемым элементом для образования перфорационного канала в перфорируемом массиве и в ствол перфоратора для его перемещения вслед за метаемым элементом в образующийся перфорационный канал.

2. Способ по п.1, отличающийся тем, что часть продуктов взрыва выпускают через сквозные отверстия в метаемом элементе и/или в стволе перфоратора с формированием реактивных струй, с помощью которых обеспечивают формирование газовой смазки в зоне контакта перфорируемого массива со стволом перфоратора и метаемым элементом.

3. Способ по п.1, отличающийся тем, что телескопически вложенные секции ствола выполняют монотонно уменьшающегося диаметра по мере приближения к головной секции.

4. Способ по п.1, отличающийся тем, что телескопически вложенные секции ствола выполняют монотонно увеличивающегося диаметра по мере приближения к головной секции.

5. Способ по п.1, отличающийся тем, что диаметр телескопически вложенных секций ствола по мере их приближения к головной секции сначала монотонно увеличивают, а затем монотонно уменьшают.

6. Способ по п.1, отличающийся тем, что с помощью реактивных струй сообщают осевой момент вращения метаемому элементу, носовую часть которого выполняют в виде фрезы и используют для забуривания в перфорируемый массив.

7. Способ по п.1, отличающийся тем, что головная секция связана с метаемым элементом.

8. Способ по п.1, отличающийся тем, что, по крайней мере, одна пара из формируемых реактивных струй, выпускаемых из метаемого элемента и/или ствола, создает боковой момент силы, а метаемый элемент и ствол имеют криволинейную ось.

9. Способ по п.1, отличающийся тем, что вектор скорости, по крайней мере, одной из формируемых реактивных струй, выпускаемых из метаемого элемента, имеет составляющую, направленную вдоль движения метаемого элемента.

10. Способ по п.1, отличающийся тем, что метаемый элемент разделяют на самостоятельные фракции на завершающем этапе движения метаемого элемента в перфорируемом массиве.