Камера сгорания с повышенным поглощением тепла системой охлаждения

Иллюстрации

Показать всеИзобретение относится к камерам сгорания ракетного двигателя. Камера сгорания для ракетного двигателя, служащего для создания реактивной тяги за счет истечения горячего газового потока, имеет систему охлаждения, а также внутреннюю стенку, которая примыкает к системе охлаждения с внутренней стороны камеры сгорания. Согласно изобретению на внутренней стенке камеры сгорания имеются углубления, которые выполнены таким образом, чтобы аэродинамически дестабилизировать в зоне этих углублений устойчивый граничный слой газового потока, образующийся при работе камеры сгорания у ее внутренней стенки. Изобретение обеспечивает повышение поглощения тепла системой охлаждения. 9 з.п. ф-лы, 4 ил.

Реферат

Настоящее изобретение относится к камере сгорания для ракетного двигателя, служащего для создания реактивной тяги за счет истечения горячего газового потока, имеющей систему охлаждения, а также внутреннюю стенку, которая примыкает к системе охлаждения с внутренней стороны камеры сгорания.

Обычно назначение примыкающей к стенке камеры сгорания системы охлаждения этой камеры заключается в том, чтобы охлаждать нагреваемую горячими продуктами сгорания стенку камеры сгорания до температуры, обеспечивающей достаточный срок службы этой камеры сгорания. Однако существуют особые типы ракетных двигателей, такие как двигатели с регенеративным охлаждением, в которых наоборот целесообразно обеспечить поглощение системой охлаждения даже большего количества тепла, поскольку в таких ракетных двигателях поглощаемое системой охлаждения тепло используется в последующем для эффективной работы двигателя, например для приведения в действие топливных насосов. При этом возникает ситуация, когда эффективность работы двигателя тем выше, чем больше количество тепла, поглощаемого системой охлаждения.

Из заявки DE 19901422 известен один из возможных путей повышения количества поглощаемого системой охлаждения тепла. В этой публикации описана камера сгорания, имеющая продольные ребра с предусмотренным в них охлаждающим каналом для хладагента. Таким образом, повышенное поглощение тепла обеспечивается за счет увеличения площади внутренней поверхности камеры сгорания. Однако недостаток этого известного решения состоит в том, что, с одной стороны, технология изготовления подобных продольных ребер является очень сложной, а с другой стороны, сами эти продольные ребра увеличивают массу двигателя. В заявке DE 1135405 и патенте US 5221045 предложено альтернативное решение, позволяющее увеличить площадь внутренней поверхности камеры сгорания. Согласно этим публикациям предлагается использовать охлаждающие трубки, образованные выпуклым изгибом отдельных участков внутренней стенки камеры сгорания. Недостаток этого известного решения также состоит в сложной технологии изготовления подобных охлаждающих трубок, а также в низкой прочности и низкой нагрузочной способности этой конструкции.

Другой возможный путь решения описанной выше проблемы мог бы состоять в удлинении камеры сгорания с целью увеличения площади ее внутренней поверхности, что при наличии часто жестко заданной общей длины двигателя привело бы к укорачиванию реактивного сопла, а это в свою очередь привело бы к снижению мощности двигателя. Другое возможное решение указанной проблемы могло бы состоять в снижении температуры обращенной к потоку горячих газов стенки камеры сгорания. Однако меры, обычно используемые в системах охлаждения, в которых применяется хладагент, позволяют лишь незначительно увеличить разность температур между потоком горячих газов и стенкой камеры сгорания, при этом пришлось бы значительно снизить давление подачи хладагента, что в двигателях с регенеративным охлаждением привело бы в свою очередь к снижению давления в камере сгорания.

Исходя из вышеизложенного, в основу настоящего изобретения была положена задача разработать камеру сгорания ракетного двигателя, конструкция которой простым путем позволяла бы повысить поглощение тепла системой охлаждения.

Указанная задача решается изобретением в предлагаемой конструкции камеры сгорания ракетного двигателя, служащего для создания реактивной тяги за счет истечения горячего газового потока. Такая камера, как и ее аналоги, имеет систему охлаждения, а также внутреннюю стенку, которая примыкает к системе охлаждения с внутренней стороны камеры сгорания. Отличие предлагаемой в изобретении камеры сгорания заключается в том, что на внутренней стенке камеры сгорания имеются углубления, которые выполнены таким образом, чтобы аэродинамически дестабилизировать в зоне этих углублений устойчивый граничный слой газового потока, образующийся при работе камеры сгорания у ее внутренней стенки.

Таким образом, в изобретении предлагается несколько иной по сравнению с уровнем техники подход к решению вышеописанной проблемы. Было установлено, что поток газов в камере сгорания образует у ее обычно гладкой стенки граничный слой, который обладает определенным теплоизолирующим действием, препятствующим передаче тепла от потока горячих газов стенке камеры сгорания. Поэтому в изобретении предлагается систематически препятствовать образованию указанного теплоизолирующего граничного слоя, что позволяет значительно повысить поглощение тепла стенкой камеры сгорания. Предлагаемое в изобретении решение практически не влияет на свойства всей камеры сгорания, поскольку указанные углубления выполняют таким образом, что их влияние ограничивается фактически лишь воздействием на граничный слой.

В принципе из публикации Н. Immich и др., "Cryogenic Liquid Rocket Engine Technology Developments within the German National Technology Programme", AIAA 97-2822, 33-я Объединенная конференция AIAA/ASME/SAE/ASEE по ракетным двигателям и выставка (AIAA/ASME/SAE/ASEE Joint Propulsion Conference & Exhibit), 6-9 июля 1997 г., Сиэтл, шт. Вашингтон, США, стр. 13, известна возможность увеличения количества отдаваемого потоком горячих газов тепла за счет создания помех формированию теплоизолирующего граничного слоя. Однако в этой публикации не предложено никаких соответствующих средств, которые позволяли бы эффективно препятствовать указанному образованию граничного слоя. Более того, в указанной публикации говорится, что с технической точки зрения реализовать подобную меру исключительно сложно, и поэтому такой подход рассматривается как неприемлемый. В отличие от этого выполнение предложенных в изобретении соответствующим образом согласованных углублений в стенке камеры сгорания в качестве решения вышеописанной проблемы является согласно изобретению простой в осуществлении мерой, которая позволяет простым путем устранить недостатки известных из уровня техники решений, поскольку подобные углубления можно выполнять на внутренней стенке камеры сгорания без высоких затрат.

Предпочтительно, чтобы глубина указанных углублений не превышала половину толщины внутренней стенки камеры сгорания. При этом прежде всего создается возможность назначать размеры углублений в зависимости от распространения граничного слоя. Так, в частности, углубления можно выполнить такой глубины, которая самое большее равна толщине граничного слоя.

Для достижения требуемого эффекта можно использовать углубления различных типов. Так, например, эти углубления могут быть образованы шероховатой поверхностью, получаемой, например, путем ее соответствующей пескоструйной или дробеструйной обработки.

В другом варианте эти углубления могут быть выполнены и в виде желобков, канавок или бороздок, максимальный угол наклона которых относительно линии, проходящей в окружном направлении камеры сгорания, составляет не более 45°. При этом такие углубления могут быть выполнены в виде замкнутых кольцевых канавок или проходить по винтовой линии по типу резьбы по меньшей мере с одним заходом. Именно в последнем случае, когда углубления проходят по винтовой линии, создается возможность наиболее простого изготовления подобных углублений.

Придаваемую углублениям форму, если только она не определяется автоматически технологией их изготовления, можно оптимизировать с учетом различных критериев. Так, в частности, углубления могут иметь в поперечном сечении форму кругового сегмента, радиус которого больше глубины углублений или равен ей. В результате удается снизить концентрацию напряжений в углублениях, что позволяет повысить срок службы камеры сгорания.

Варьируя плотность или частоту расположения углублений, т.е., в частности, количество углублений, приходящихся на единицу площади поверхности в случае шероховатой поверхности или на единицу длины в случае канавок, можно локально варьировать дестабилизирующее воздействие углублений на граничный слой и согласовывать таким путем локальное поглощение тепла каждым участком стенки камеры сгорания с конкретными условиями и требованиями. Иными словами, на внутренней стенке камеры сгорания предпочтительно предусмотреть участки с различной плотностью расположения на них углублений. При этом, в частности, в качестве примера можно назвать камеру сгорания, с одного конца которой имеется форсуночная головка, а с другого, противоположного ее конца имеется критическое сечение, служащее выпускным отверстием для газового потока. У подобных камер сгорания в зоне их критического сечения тепловой поток характеризуется особо высокими значениями. Для их снижения на расположенном по ходу потока перед указанным критическим сечением участке углубления можно расположить с более высокой плотностью. Благодаря этому удается отводить в стенку камеры сгорания значительно большую часть тепла еще до достижения потоком газов критического сечения сопла. С другой стороны, у описанной выше камеры в зоне ее форсуночной головки преобладает сравнительно малый тепловой поток, поскольку температура газового потока в этой зоне ниже, чем далее по ходу его движения. Если же на этом участке стенки камеры сгорания расположить углубления с более высокой плотностью, то в результате удается увеличить поглощение тепла стенкой камеры сгорания, благодаря чему локальное поглощение тепла в этом месте можно довести до уровня локального поглощения тепла на тех участках стенки камеры сгорания, которые расположены далее по ходу движения потока газов. Тем самым обеспечивается более равномерное поглощение тепла по всей длине камеры сгорания. Углубления можно располагать с повышенной плотностью на отдельных чередующихся участках стенки камеры сгорания или располагать углубления на отдельных участках с постепенным увеличением их плотности.

Ниже настоящее изобретение рассмотрено на примере конкретного варианта его выполнения со ссылкой на прилагаемые чертежи, на которых показано:

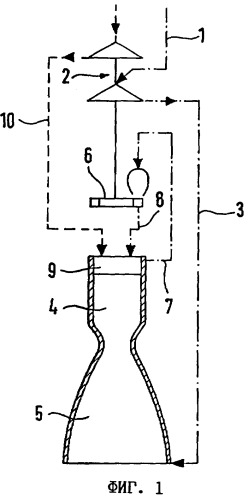

на фиг.1 - ракетный двигатель с регенеративным охлаждением по принципу, основанному на использовании для его охлаждения основного потока топлива без предкамерного сгорания топлива (по принципу детандера),

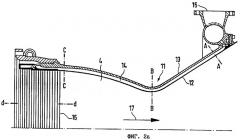

на фиг.2а-2г - разрез камеры сгорания с поперечными канавками,

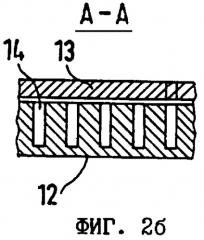

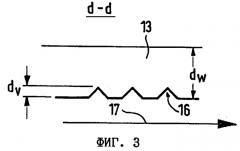

на фиг.3 - схематичное изображение соотношений толщины стенки камеры сгорания и глубины канавки и

на фиг.4 - геометрия поперечных канавок.

На фиг.1 в качестве примера показан особый тип ракетного двигателя, охлаждение которого осуществляется по принципу, основанному на использовании основного потока без предкамерного сгорания топлива и называемому также принципом детандера. При этом первый поток топлива поступает по первому подводящему трубопроводу 1 в топливный насос 2. От него отходит подводящий трубопровод 3, по которому первый поток топлива подается в систему охлаждения, предназначенную для охлаждения стенки камеры 4 сгорания, а при необходимости также и реактивного сопла 5 ракетного двигателя. В процессе охлаждения первый поток топлива поглощает тепло из камеры 4 сгорания, а при необходимости и из реактивного сопла 5. По следующему подающему трубопроводу 7 первый поток топлива выходит из камеры сгорания вместе с накопленной им тепловой энергией. Эта тепловая энергия используется для привода турбины 6, которая в свою очередь приводит в действие топливный насос 2. После этого первый поток топлива поступает по подводящему трубопроводу 8 в форсуночную головку 9 ракетного двигателя и впрыскивается для его сжигания в камеру 4 сгорания. Второй поток топлива сразу же после прохождения топливного насоса 2 поступает по подающему трубопроводу 10 в форсуночную головку 9 и также впрыскивается в камеру сгорания.

Для получения в двигателе описанной выше конструкции максимально высоких величин давления в камере сгорания, обеспечивающих наиболее эффективную работу этого двигателя, необходимо, чтобы первый поток топлива при его прохождении через систему охлаждения отбирал максимально возможное количество тепла с тем, чтобы обеспечить поступление топлива в турбину как можно с более высокой температурой и соответственно обеспечить в топливных насосах высокую степень сжатия подаваемых потоков топлива.

Следует отметить, что в отличие от принципа, основанного на использовании для охлаждения двигателя основного потока топлива, для охлаждения стенки камеры сгорания вместо первого потока топлива в принципе можно использовать и какой-либо иной хладагент или же можно использовать систему охлаждения какого-либо иного типа. Поэтому настоящее изобретение не ограничено только подобными особыми типами ракетных двигателей.

На фиг.2 в разрезе более подробно изображена конструкция рассматриваемой в качестве примера камеры 4 сгорания, имеющей сужение 11, так называемое критическое сечение камеры сгорания. Во внутреннем слое 12 стенки камеры сгорания выполнены охлаждающие каналы 14 (фиг.2б-2г), по которым проходит поток хладагента, которым в рассмотренном выше случае служит первый поток топлива. С противоположной от горячих газов стороны стенки камеры сгорания охлаждающие каналы 14 закрыты вторым слоем 13 этой стенки. Хладагент поступает в охлаждающие каналы через присоединение 15, к которому может подсоединяться вышеописанный подводящий трубопровод 3, показанный на фиг.1, и протекает по этим охлаждающим каналам 14 в сторону форсуночной головки 9 (на фиг.2а не показана) навстречу потоку 17 горячих газов. При этом хладагент поглощает тепло через внутренний слой 12 стенки камеры сгорания.

С целью обеспечить поглощение хладагентом максимально возможного количества тепла в рассматриваемом примере во внутреннем слое 12 стенки камеры сгорания предусмотрены поперечные канавки 16, проходящие в основном в окружном направлении камеры сгорания, т.е. в основном поперечно направлению потока 17. При этом такие канавки могут быть выполнены в виде отдельных замкнутых кольцевых канавок, прорезаемых, например, по отдельности. Такая технологическая операция по прорезанию канавок может быть завершающей стадией изготовления камеры сгорания. Однако канавки можно располагать и с некоторым наклоном относительно линии, проходящей в окружном направлении камеры сгорания, например по винтовой линии по типу резьбы, при этом максимальный наклон относительно такой линии, проходящей в окружном направлении камеры сгорания, составляет 45°. Подобная винтовая линия может быть однозаходной или же многозаходной.

На фиг.3 в качестве примера показано соотношение размеров внутреннего слоя 12 стенки камеры сгорания и углублений 16, в частности углублений в форме поперечных канавок. Толщина dw внутреннего слоя 12 стенки камеры сгорания над охлаждающим каналом 14 составляет от нескольких десятых миллиметра до нескольких миллиметров, например от 0,5 до 1 мм. Обычно толщина теплоизолирующего граничного слоя составляет менее 1 мм. Поэтому для обеспечения аэродинамической дестабилизации этого граничного слоя углубления достаточно выполнить глубиной dv в пределах нескольких десятых миллиметра, например глубиной от 0,1 до 0,2 мм.

На фиг.4 более подробно показаны различные размеры поперечных канавок, имеющих глубину dv, ширину w и радиус г и отстоящих друг от друга с шагом а. Глубина dv поперечных канавок составляет и в этом случае несколько десятых миллиметра, например от 0,1 до 0,2 мм. Радиус г канавок с учетом концентрации напряжений следует выбирать максимально возможным, при этом в данном случае этот радиус, например, в 1,5-2 раза превышает глубину dv канавок. В результате канавки при ширине w, которая в показанном на фиг.4 варианте примерно в 2-3 раза превышает их глубину dv, приобретают в сечении практически форму кругового сегмента вне зависимости от технологических особенностей конкретного процесса их формообразования.

Шаг а между канавками можно выбирать с учетом требований к интенсивности поглощения тепла локальными участками стенки камеры сгорания, т.е. варьированием шага а можно регулировать локальную плотность расположения углублений. В показанном на фиг.4 примере этот шаг составляет примерно 1 мм, т.е. примерно в 10 раз превышает глубину dv канавки, и поэтому в данном случае на 1 см длины приходятся 10 канавок. Однако плотность расположения канавок можно при необходимости уменьшать или увеличивать с получением от совершенно ровных, гладких участков, т.е. участков, на которых канавки полностью отсутствуют, до участков, где на 1 см приходится, например, 50 канавок. Как уже упоминалось в начале описания, наиболее целесообразным оказалось располагать канавки с наибольшей плотностью на локальных участках вблизи форсуночной головки, а также на расположенном по ходу потока перед критическим сечением камеры сгорания участке или же предусматривать углубления, в данном случае канавки, только на этих конкретных участках, а остальную часть внутренней стенки камеры сгорания выполнять гладкой.

В описанном выше варианте предлагаемое в изобретении решение рассмотрено на примере углублений, выполненных в форме канавок. Однако в альтернативных вариантах можно использовать углубления и других типов, которые позволяют придать внутренней поверхности камеры сгорания определенную шероховатость и при назначении размеров которых следует ориентироваться на указанный выше порядок величин. В качестве примера подобной альтернативы можно назвать получение шероховатой поверхности путем пескоструйной, дробеструйной или же водоструйной обработки.

1. Камера сгорания ракетного двигателя, служащего для создания реактивной тяги за счет истечения горячего газового потока, имеющая систему охлаждения, а также внутреннюю стенку, которая примыкает к системе охлаждения с внутренней стороны камеры сгорания, отличающаяся тем, что на внутренней стенке камеры сгорания имеются углубления, которые выполнены таким образом, чтобы аэродинамически дестабилизировать в зоне этих углублений устойчивый граничный слой газового потока, образующийся при работе камеры сгорания у ее внутренней стенки.

2. Камера сгорания по п.1, отличающаяся тем, что глубина указанных углублений не превышает половину толщины внутренней стенки камеры сгорания.

3. Камера сгорания по п.1 или 2, отличающаяся тем, что глубина указанных углублений не превышает толщину граничного слоя.

4. Камера сгорания по любому из пп.1-3, отличающаяся тем, что углубления образованы шероховатой поверхностью.

5. Камера сгорания по любому из пп.1-3, отличающаяся тем, что углубления выполнены в виде канавок, желобков или бороздок, максимальный угол наклона которых относительно линии, проходящей в окружном направлении камеры сгорания, составляет не более 45°.

6. Камера сгорания по п.5, отличающаяся тем, что углубления выполнены в виде замкнутых кольцевых канавок.

7. Камера сгорания по п.5, отличающаяся тем, что углубления проходят по винтовой линии по типу резьбы по меньшей мере с одним заходом.

8. Камера сгорания по любому из пп.1-7, отличающаяся тем, что углубления имеют в поперечном сечении форму кругового сегмента, радиус которого больше глубины углублений или равен ей.

9. Камера сгорания по любому из пп.1-8, отличающаяся тем, что на внутренней стенке камеры сгорания имеются участки с различной плотностью расположения на них углублений.

10. Камера сгорания по п.9, отличающаяся тем, что с одного ее конца имеется форсуночная головка, а с другого, противоположного конца имеется критическое сечение, служащее выпускным отверстием для газового потока, при этом в зоне форсуночной головки и/или на расположенном по ходу потока перед указанным критическим сечением участке углубления расположены с более высокой плотностью.