Способ изготовления теплоизолированной трубы

Иллюстрации

Показать всеИзобретение относится к трубопроводной технике, а именно к теплоизолированным трубам, используемым в различных отраслях промышленности и в строительстве. В способе, включающем установку трубы с центраторами внутри оболочки с образованием кольцевой полости, герметизацию кольцевой полости на торцах и заполнение ее теплоизолирующим материалом, торцы труб герметизируют съемными заглушками, на трубе закрепляют центраторы, выбирая расстояние между смежными центраторами, исходя из условия несминаемости оболочки частью массы трубы, приходящейся на один центратор, причем перед установкой трубы в оболочку их помещают в емкость в горизонтальном положении на опоры и путем подачи жидкости, за счет ее выталкивающей силы, добиваются их соосности, а после установки трубы в оболочку емкость освобождают от жидкости, с трубы и оболочки удаляют влагу, например, путем сушки. Техническим результатом изобретения является снижение затрат на теплоизоляцию при повышении надежности. 9 з.п. ф-лы, 13 ил.

Реферат

Изобретение относится к трубопроводной технике, а именно к теплоизолированным трубам, используемым в различных отраслях промышленности и в строительстве.

Известен способ изготовления теплоизолированных труб (А. с №1681132, М кл. 6 F 16 L 59/04, Б. И. №36. 1991 г.) включающий расположение трубы в кожухе и заполнение кольцевой полости между ними теплоизоляционным сыпучим материалом с одновременным вибрационным воздействием, при этом подачу теплоизоляционного материала осуществляют порционно с введением между ними разделительных дисков, а вибрацию трубы осуществляют в направлении действия силы тяжести.

Недостатком способа является то, что он не технологичен, так как требует наличия вибратора, поскольку заполнение кольцевой полости между трубой и оболочкой сыпучим материалом предусмотрено под действием силы тяжести. При этом ввод в кольцевую полость разделительных дисков, установленных свободно, вызывает определенные трудности, поскольку их перемещение рассчитано под действием силы тяжести. Кроме того, за счет температурных колебаний в кольцевой полости образуется конденсат, что снижает теплоизолирующие свойства материала.

Известен также способ нанесения на трубу термоизоляционного покрытия (Патент Р.Ф. №2136495, М. кл. 6 В 16 С 63/18, 67/20, F 16 L 59/14, Б.И. №25, 1999 г.), включающий установку трубы с центраторами внутри оболочки с образованием кольцевой полости, герметизацию кольцевой полости на торцах и заполнение ее теплоизолирующим материалом, при этом перед заполнением кольцевой полости ее торцы герметизируют заглушками.

Указанный способ по технической сущности более близкий к предлагаемому и может быть принят в качестве прототипа.

Недостатком этого способа является не технологичность ее изготовления, особенно труб большого диаметра, связанная с трудностями размещения в тонкостенной оболочке с центраторами, поскольку при механическом воздействии стальной трубы происходят поломки центраторов и наружной оболочки из-за больших контактных нагрузок и сопротивлений. Кроме того, изготовление теплоизолированных труб известными способами требует больших материальных затрат.

Задачей заявляемого технического решения является снижение затрат на теплоизоляцию, уменьшение себестоимости производства и повышение надежности работы теплоизолированной трубы, а также возможность изготовления теплоизолированных труб большого диаметра.

Поставленная задача решается описываемым способом изготовления теплоизолированной трубы (большого диаметра), включающим установку трубы с центраторами внутри оболочки с образованием кольцевой полости, герметизацию кольцевой полости на торцах и заполнение ее теплоизолирующим материалом.

Новым является то, что торцы трубы сначала герметизируют съемными заглушками, а центраторы на трубе закрепляют, выбирая расстояние между смежными центраторами исходя из условия несминаемости оболочки частью массы трубы, приходящейся на один центратор, и перед установкой ее в оболочку поместив их в емкость в горизонтальном положении на опоры, путем подачи жидкости и за счет ее выталкивающей силы добиваются их соосности, а после установки трубы в оболочку емкость освобождают от жидкости и с трубы с оболочки удаляют влагу, например, путем сушки, причем перед герметизацией торцов трубы съемными заглушками внутренние и наружные ее поверхности покрывают теплостойким антикоррозионным материалом. Новым является также и то, что перед герметизацией кольцевого зазора на торцах сопрягаемые поверхности заглушек покрывают герметизирующим составом. А в случае использования в качестве оболочки трубы, изготовленной из листовой оцинкованной стали спирально фальцевым методом, фальцевые замки герметизируют в процессе ее изготовления герметизирующим составом. Также новым является и то, что в качестве жидкости для подачи в емкость для всплытия трубы используют техническую воду, а точную регулировку соосности трубы относительно оболочки осуществляют с использованием балласта, путем опускания или подъемом его из жидкости. В случае использования в качестве теплоизоляционного материала воздуха в оболочку монтируют компенсационный клапан для сброса избыточного давления, образовавшегося в результате его нагрева. Кроме того, отличием является и то, что в случае использования в качестве теплоизоляции вспенивающегося материала перед закреплением центраторов на трубе ее поверхность покрывают дополнительно более теплостойким теплоизоляционным материалом, чем вспенивающийся материал теплоизоляции, причем перед установкой трубы внутри оболочки внутренние поверхности оболочки покрывают теплоотражающим материалом.

По мнению авторов, приведенная совокупность существенных признаков является новой, поскольку на дату подачи заявки, как показали исследования патентной и научно - технической литературы по патентному фонду института "ТатНИПИнефть", способы, аналогичные заявляемому, не обнаружены. Следовательно, можно полагать, что заявляемый объект соответствует критерию "новизна" и "изобретательский уровень".

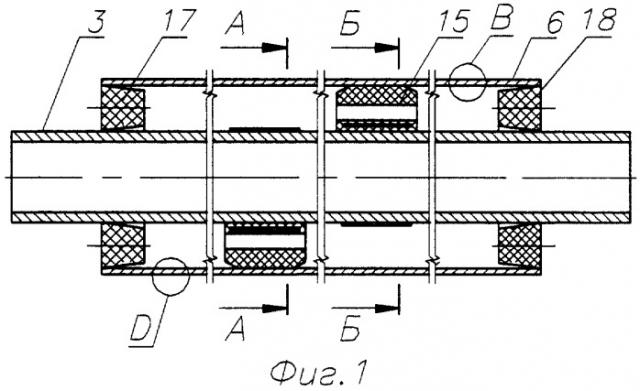

Приведенные графические материалы поясняют суть изобретения, где на фиг.1 изображена теплоизолированная труба, где в качестве теплоизоляционного материала использован воздух, общий вид в разрезе.

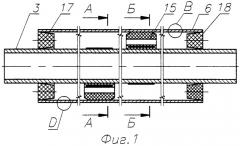

На фиг.2 - расположение центрирующих элементов центратора в кольцевом зазоре между трубой и оболочкой, сечение А-А по фиг.1.

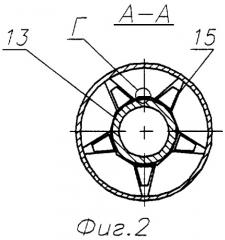

На фиг.3 - то же, что на фиг.2, сечение Б-Б по фиг.1.

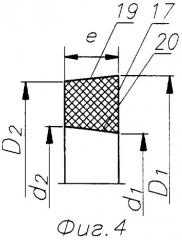

На фиг.4 - торцевая заглушка с размерами, герметизирующие концевые участки зазора между трубой и оболочкой.

На фиг.5 - фальцевые замки оболочки, по выноске В по фиг.1.

На фиг.6 - замок корпусов центратора, по выноске Г по фиг.2.

На фиг.7 - теплоизолированная труба, изготовленная заявляемым способом, где в качестве теплоизоляции использован пенополиуретан, т.е. вспенивающийся теплоизоляционный материал.

На фиг.8 - труба с комбинированной теплоизоляцией.

На фиг.9 - общий вид установки для осуществления способа, в разрезе.

На фиг.10 - вид сбоку установки по фиг.9, в разрезе.

На фиг.11 - вид сверху установки по фиг.9.

На фиг.12 - заглушка трубы по выноске А, по фиг.11.

На фиг.13 - компенсационный клапан, в разрезе.

Установка для осуществления способа содержит емкость 1 (фиг.9) с размещенными в ней ложами 2 для теплоизолируемой трубы 3, ложами 4 с упорами 5 для наружной оболочки 6, емкость 7 для балласта 8, для точной регулировки соосности трубы 3 и оболочки 6, сообщающаяся с емкостью 1 (см. фиг.10 и 11). Установка имеет регулируемые по высоте стойки 9, патрубки для подачи и слива воды (последние не показаны). Установка может работать как от магистральной подачи воды и с последующим сливом в канализацию в стационарных условиях, так и по замкнутому циклу в полевых условиях - с насосом 10 и дополнительной емкостью 11 (фиг.10).

Способ осуществляют в следующей последовательности.

Сначала наружные и внутренние поверхности трубы 3, подлежащие теплоизоляции, покрывают теплостойким антикоррозионным материалом, способным работать при рабочих температурах теплоизолированной трубы. Затем торцы труб герметизируют съемными заглушками 12 (см. фиг.12). Далее к трубе 3 прикрепляют центраторы, корпуса которых выполнены в виде поясов 13, и ими плотно стягивают к трубе П-образным приспособлением (не показан) внахлест, скручивая в одном направлении, и полученный замок 14 затем сплющивают (см. фиг.6). Выполнение корпусов центраторов в виде поясов ускоряет их монтаж. Фальцевый замок (а) предварительно герметизируют в процессе его изготовления герметизирующим составом. При этом центрирующие элементы 15 смежных центраторов на трубе расположены в шахматном порядке, их количество, а также расстояние между смежными центраторами выбраны исходя из условия несминаемости оболочки частью массы трубы, приходящейся на один центрирующий элемент (см. фиг.2 и 3). После приведения установки в горизонтальное положение с помощью стоек 9 трубу 3 с закрепленными центраторами устанавливают на ложе 2 емкости 1, а оболочку 6, изготовленную из оцинкованной листовой стали и дополнительно покрытую теплоотражающим материалом, устанавливают на ложе 4 с упором 5 (см. фиг.9), предварительно вмонтировав компенсационный клапан 16 (см. фиг.13), выполненный в виде лепестка из эластичного материала, для сброса избыточного давления, образуемого от нагрева теплоизолирующего материала, когда в качестве такого используют воздух. Путем подачи в емкость 1 и 7 жидкости, в качестве которой используют техническую воду, и за счет ее выталкивающей силы добиваются соосности теплоизолируемой трубы 3 и оболочки 6, при этом точную регулировку осуществляют с использованием балласта 8 путем опускания и подъема его из жидкости. Далее трубу вводят в оболочку 6 путем проталкивания. После установки трубы в оболочку емкость освобождают от жидкости с трубы, а также и с оболочки удаляют влагу путем сушки. Затем кольцевой зазор со стороны торцов герметизируют заглушками 17 и 18 (см. фиг.1 и 4), выполненными в виде усеченного конуса с наружной и внутренней конусностью 19 и 20 соответственно, большими основаниями направленными противоположно. Наружный конус ограничен диаметрами D1 и D2, а внутренний конус - диаметрами d2 и d1, причем (D1-D2) - поле допуска внутреннего диаметра оболочки, a (d2-d1) - поле допуска наружного диаметра трубы 3, предварительно покрыв герметизирующим составом сопрягаемые поверхности заглушек.

В случае использования в качестве теплоизоляции воздуха при прокладке теплопроводов компенсационный клапан должен находиться в нижней части теплоизолированных труб. В нормальном состоянии он закрыт. При аварии трубопровода по наличию жидкости, вытекающей из нее, определяют место порыва.

При использовании в качестве теплоизоляции вспенивающегося материала, например пенополиуретана, поступают следующим образом. С помощью дискообразного приспособления 21 с направляющей хвостовой частью 22 плотно герметизируют кольцевые зазоры на торцах заглушками 23 и 24, после чего фиксируют стопорными болтами 25 и 26. Затем через отверстие оболочки кольцевой зазор заполняют вспенивающимся теплоизолирующим материалом (см. фиг.7). При этом значительный эффект теплоизоляции достигается в случае, когда наружную поверхность трубы предварительно покрывают теплоизоляционным материалом 27 (см. фиг.8), более теплостойким, чем вспенивающийся материал теплоизоляции. При заполнении кольцевого зазора вспенивающимся материалом последний, оказывая давление на теплостойкий изоляционный материала трубы, способствует более плотному прилеганию его к поверхности трубы, предотвращая его отслаивание.

Технико-экономическое преимущество предложения заключается в следующем.

Применение заявляемого способа обеспечивает получение надежной теплоизолированной трубы. Способ прост в осуществлении и позволяет изготавливать теплоизолированную трубу любого диаметра как в стационарных, так и в полевых условиях, что позволяет проводить замену аварийных участков теплопроводов без существенных затрат дефицитных материалов и энергии.

1. Способ изготовления теплоизолированной трубы (большого диаметра), включающий установку трубы с центраторами внутри оболочки с образованием кольцевой полости, герметизацию кольцевой полости на торцах и заполнение ее теплоизолирующим материалом, отличающийся тем, что торцы трубы сначала герметизируют съемными заглушками, на трубе закрепляют центраторы, выбирая расстояние между смежными центраторами исходя из условия несминаемости оболочки частью массы трубы, приходящейся на один центратор, и перед установкой ее в оболочку поместив их в емкость в горизонтальном положении на опоры, путем подачи жидкости и за счет ее выталкивающей силы добиваются их соосности, а после установки трубы в оболочку емкость освобождают от жидкости и с трубы с оболочкой удаляют влагу, например, путем сушки.

2. Способ по п.1, отличающийся тем, что перед герметизацией торцов трубы съемными заглушками внутренние и наружные ее поверхности покрывают теплостойким антикоррозионным материалом.

3. Способ по п.1, отличающийся тем, что перед герметизацией кольцевого зазора на торцах сопрягаемые поверхности заглушек покрывают герметизирующим составом.

4. Способ по п.1, отличающийся тем, что в случае использования в качестве оболочки трубы, изготовленной из листовой оцинкованной стали спирально-фальцевым методом, фальцевые замки герметизируют в процессе ее изготовления герметизирующим составом.

5. Способ по п.1, отличающийся тем, что в качестве жидкости для подачи в емкость для всплытия трубы используют техническую воду.

6. Способ по п.1, отличающийся тем, что в качестве теплоизоляционного материала используют воздух.

7. Способ по п.1 или 6, отличающийся тем, что в случае использования воздуха в качестве теплоизоляционного материала в стенку оболочки монтируют компенсационный клапан для сброса избыточного давления, образовавшегося от нагрева воздуха.

8. Способ по п.1, отличающийся тем, что в случае использования в качестве теплоизоляции вспенивающегося материала перед закреплением центраторов на трубе ее поверхность покрывают дополнительно более теплостойким теплоизоляционным материалом, чем материал теплоизоляции.

9. Способ по п.1, отличающийся тем, что перед установкой трубы внутри оболочки внутренние поверхности оболочки покрывают теплоотражающим материалом.

10. Способ по п.1, отличающийся тем, что точную регулировку соосности трубы относительно оболочки осуществляют с использованием балласта путем опускания или подъемом из жидкости.